一种工业制造用金属表面刮痕测试装置

文献发布时间:2023-06-19 12:00:51

技术领域

本发明涉及一种测试装置,尤其涉及一种工业制造用金属表面刮痕测试装置。

背景技术

硬度,物理学专业术语,材料局部抵抗硬物压入其表面的能力称为硬度,固体对外界物体入侵的局部抵抗能力,是比较各种材料软硬的指标,在工业制造业中,需要对金属材料进行硬度的检测工作,看其承受能力是否达标,目钱都是人工使用滑刀在金属材料的表面滑动,硬度合格的其表面则不会有划痕,不合格者则会产生划痕,但此方式需人工进行,金属材料较重,人工不断的抬起与金属材料,较为繁琐且对人工的负荷过大,且人工使用滑刀进行检测工作较为不安全。

因此需要设计出一种可快速且便捷,无需人工对金属材料进行检测的工业制造用金属表面刮痕测试装置。

发明内容

为了克服金属材料较重,人工不断的抬起与金属材料,较为繁琐且对人工的负荷过大,且人工使用滑刀进行检测工作较为不安全的缺点,技术问题为:提供一种可快速且便捷,无需人工对金属材料进行检测的工业制造用金属表面刮痕测试装置。

技术方案如下:一种工业制造用金属表面刮痕测试装置,包括有:

底板,底板顶部对称设有安装板;

送料机构,安装板之间设有送料机构;

测试机构,底板和安装板之间设有测试机构。

进一步,送料机构包括有:

电机,底板顶部一侧设有电机;

凸轮,电机输出轴连接有凸轮;

输送带传动组,安装板之间转动式连接有输送带传动组;

输送板,输送带传动组上均匀设有多块输送板;

第一滑套,一侧安装板一侧设有第一滑套;

U形滑板,第一滑套内滑动式设有U形滑板,U形滑板与一侧安装板滑动式配合;

第一弹簧,U形滑板与第一滑套之间连接有第一弹簧;

第一导向杆,U形滑板一侧滑动式设有第一导向杆;

楔形块,第一导向杆一端设有楔形块;

第二弹簧,楔形块与U形滑板之间连接有第二弹簧;

下料框,安装板顶部一侧之间连接有下料框。

进一步,测试机构包括有:

第二导向杆,一侧安装板一侧设有第二导向杆;

第一安装滑板,第二导向杆上滑动式设有第一安装滑板,第一安装滑板与一侧安装板滑动式配合;

第三弹簧,第二导向杆与第一安装滑板之间连接有第三弹簧;

第一传动杆,第一安装滑板中部滑动式设有第一传动杆;

传动楔形板,一侧安装板一侧设有传动楔形板;

第二传动杆,第一传动杆一侧转动式设有第二传动杆;

扭力弹簧,第二传动杆与第一传动杆之间对称连接有扭力弹簧;

测试锥杆,第二传动杆上设有测试锥杆;

顶起杆,第一安装滑板中部滑动式顶起杆,顶起杆与第一传动杆相连;

压缩弹簧,顶起杆与第一安装滑板之间连接有压缩弹簧。

进一步,还包括有标记机构,标记机构包括有:

第三导向杆,一侧安装板一侧滑动式设有第三导向杆;

第二安装滑板,第三导向杆一端设有第二安装滑板;

第四弹簧,第二安装滑板与一侧安装板之间连接有第四弹簧;

挡块,第二安装滑板顶部中间设有挡块;

墨水盒,第二安装滑板顶部一侧设有墨水盒;

输液管,墨水盒底部设有输液管;

第一限位板,第二安装滑板一侧设有第一限位板;

第四导向杆,第二安装滑板一侧设有第四导向杆;

L形挡板,第四导向杆上滑动式设有L形挡板,L形挡板与输液管配合,L形挡板与第一限位板滑动式配合;

第五弹簧,L形挡板与第二安装滑板之间连接有第五弹簧。

进一步,还包括有夹紧机构,夹紧机构包括有:

第二限位板,一侧安装板一侧设有第二限位板;

L形楔形板,第二限位板内滑动式设有L形楔形板;

第五导向杆,L形楔形板底部一侧设有第五导向杆,第五导向杆与一侧安装板滑动式配合;

第六弹簧,第五导向杆与一侧安装板之间连接有第六弹簧;

第六导向杆,一侧安装板内对称滑动式设有第六导向杆;

夹板,第六导向杆一端之间连接有夹板;

传动板,第六导向杆另一端之间连接有传动板;

第七弹簧,第六导向杆与一侧安装板之间均连接有第七弹簧。

进一步,还包括有下料机构,下料机构包括有:

支撑板,底板顶部一侧对称设有支撑板;

下料板,支撑板一侧之间转动式连接有下料板;

挡料板,支撑板一侧之间连接有挡料板;

第二滑套,底板顶部一侧设有第二滑套,第二滑套内滑动式设有滑杆,滑杆与下料板配合;

第八弹簧,滑杆与第二滑套之间连接有第八弹簧。

进一步,还包括有防转机构,防转机构包括有:

第三滑套,一侧安装板上设有第三滑套;

压板,第三滑套内滑动式设有压板;

第九弹簧,压板与第三滑套之间连接有第九弹簧。

进一步,第九弹簧为拉伸弹簧。

与现有技术相比,本发明具有如下优点:通过设置的送料机构和测试机构之间的配合,便可实现对金属材料的自动上料以及检测的工作;通过设置的标记机构便于直观的看出金属材料的硬度检测结果;通过设置的夹紧机构可将金属材料夹紧,从而便于进行硬度检测工作;通过设置的下料机构给下料板转动一个缓冲作用,避免金属材料向下移动过快,从而自身受到破坏;通过设置的防转机构可防止金属材料在检测的过程中会发生翘起的情况。

附图说明

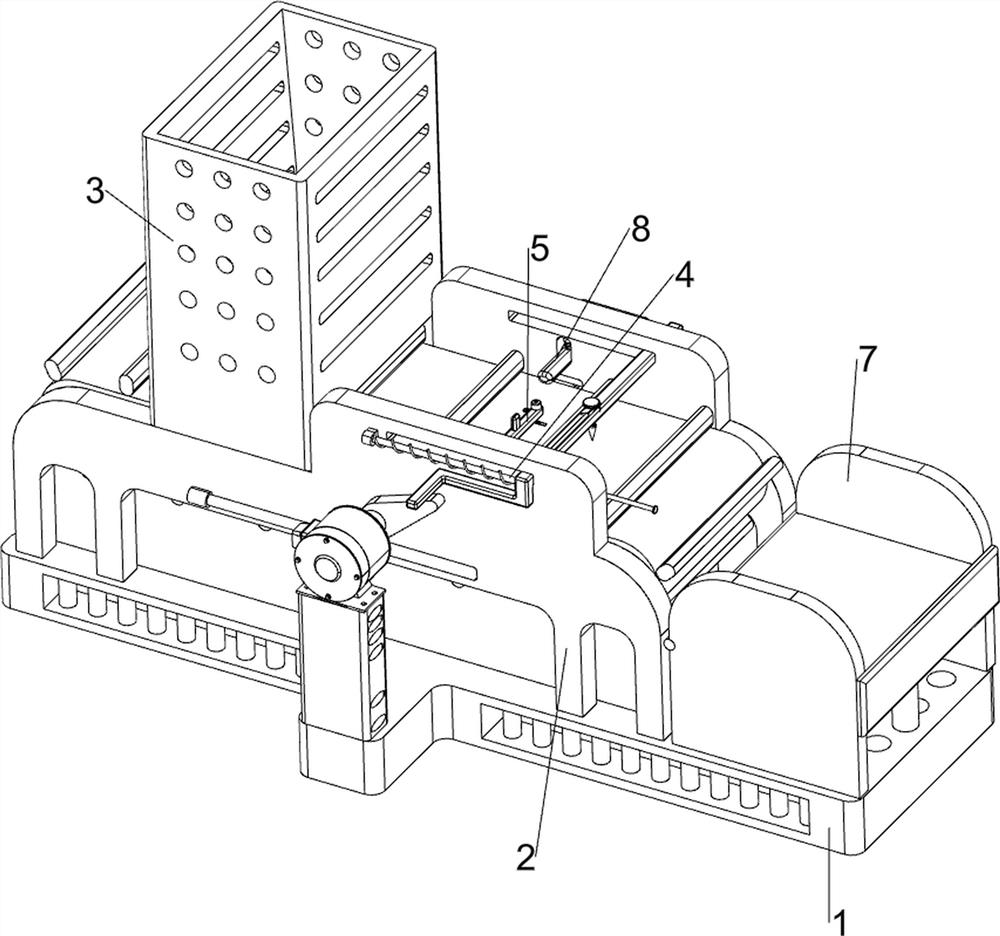

图1为本发明的立体结构示意图。

图2为本发明送料机构的立体结构示意图。

图3为本发明送料机构的第一种局部立体结构示意图。

图4为本发明送料机构的第二种局部立体结构示意图。

图5为本发明测试机构的立体结构示意图。

图6为本发明测试机构的第一种局部立体结构示意图。

图7为本发明测试机构的第二种局部立体结构示意图。

图8为本发明标记机构和夹紧机构的立体结构示意图。

图9为本发明标记机构的立体结构示意图。

图10为本发明标记机构的第一种局部立体结构示意图。

图11为本发明标记机构的第二种局部立体结构示意图。

图12为本发明下料机构的立体结构示意图。

图13为本发明防转机构的立体结构示意图。

图中零部件名称及序号:1-底板,2-安装板,3-送料机构,31-电机,32-凸轮,33-输送带传动组,34-输送板,35-U形滑板,36-第一滑套,37-第一弹簧,38-第一导向杆,39-第二弹簧,310-楔形块,311-下料框,4-测试机构,41-第一安装滑板,42-第二导向杆,43-第三弹簧,44-第一传动杆,45-传动楔形板,46-第二传动杆,47-扭力弹簧,48-测试锥杆,49-顶起杆,410-压缩弹簧,5-标记机构,51-第二安装滑板,52-第三导向杆,53-第四弹簧,54-挡块,55-墨水盒,56-输液管,57-L形挡板,58-第一限位板,59-第四导向杆,510-第五弹簧,6-夹紧机构,61-L形楔形板,62-第五导向杆,63-第六弹簧,64-第二限位板,65-传动板,66-第六导向杆,67-第七弹簧,68-夹板,7-下料机构,71-支撑板,72-下料板,73-挡料板,74-第二滑套,75-第八弹簧,8-防转机构,81-压板,82-第三滑套,83-第九弹簧。

具体实施方式

下面结合具体的实施例来对本发明做进一步的说明,还需要说明的是,除非另有明确的规定和限定,术语如:设置、安装、相连、连接应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

实施例1

一种工业制造用金属表面刮痕测试装置,如图1所示,包括有底板1、安装板2、送料机构3和测试机构4,底板1顶部前后对称设有安装板2,安装板2和底板1之间设有送料机构3,安装板2之间设有测试机构4。

如图2、图3和图4所示,送料机构3包括有电机31、凸轮32、输送带传动组33、输送板34、U形滑板35、第一滑套36、第一弹簧37、第一导向杆38、第二弹簧39、楔形块310和下料框311,底板1顶部前侧设有电机31,电机31输出轴连接有凸轮32,安装板2之间转动式连接有输送带传动组33,输送带传动组33上均匀设有多块输送板34,前侧安装板2前侧设有第一滑套36,第一滑套36内滑动式设有U形滑板35,U形滑板35与前侧安装板2滑动式配合,U形滑板35与第一滑套36之间连接有第一弹簧37,U形滑板35下侧滑动式设有第一导向杆38,第一导向杆38后端设有楔形块310,楔形块310与U形滑板35之间连接有第二弹簧39,安装板2顶部左侧之间连接有下料框311。

如图5、图6和图7所示,测试机构4包括有第一安装滑板41、第二导向杆42、第三弹簧43、第一传动杆44、传动楔形板45、第二传动杆46、扭力弹簧47、测试锥杆48、顶起杆49和压缩弹簧410,前侧安装板2前侧设有第二导向杆42,第二导向杆42上滑动式设有第一安装滑板41,第一安装滑板41与前侧安装板2滑动式配合,第二导向杆42与第一安装滑板41之间连接有第三弹簧43,第一安装滑板41中部滑动式设有第一传动杆44,前侧安装板2后侧设有传动楔形板45,第一传动杆44下侧转动式设有第二传动杆46,第二传动杆46与第一传动杆44之间对称连接有扭力弹簧47,第二传动杆46上设有测试锥杆48,第一安装滑板41中部滑动式顶起杆49,顶起杆49与第一传动杆44相连,顶起杆49与第一安装滑板41之间连接有压缩弹簧410。

需要对金属材料进行硬度检测时,工作人员可将金属材料堆叠放置在下料框311内,最下侧的金属材料掉落在输送带传动组33上,还可将一块金属材料放在测试锥杆48左侧的两块输送板34之间,随后启动电机31工作,电机31输出轴转动带动凸轮32转动,凸轮32转动带动第一安装滑板41向左滑动,从而其上部件一起移动,第三弹簧43被压缩,初始时压缩弹簧410被拉伸,当第一传动杆44向左移动至与传动楔形板45脱离后,在压缩弹簧410的作用下顶起杆49和第一传动杆44向下移动,从而第一传动杆44上部件一起向下移动,此时测试锥杆48的最低点处于略低于金属材料的最高点的位置,从而测试锥杆48向左移动时会与金属材料接触,当金属材料的硬度不高时,测试锥杆48向左移动便可在金属材料的表面划出一道划痕,当金属材料的硬度很高时,测试锥杆48不能划出痕迹,从而测试锥杆48会转动,测试锥杆48转动带动第二传动杆46转动,扭力弹簧47发生形变,当凸轮32转动至不与第一安装滑板41接触后,在第三弹簧43的作用下第一安装滑板41向右移动复位,从而第一安装滑板41上部件一起向右移动复位,最后测试锥杆48会不与金属材料接触,从而在扭力弹簧47的作用下测试锥杆48和第二传动杆46转动复位,第一传动杆44向右移动会再次与传动楔形板45接触,从而第一传动杆44和顶起杆49会再次向上移动,压缩弹簧410再次被拉伸,随后凸轮32转动带动U形滑板35向右移动,U形滑板35向右移动带动第一导向杆38、第二弹簧39和楔形块310向右移动,第一弹簧37被拉伸,楔形块310向右移动时不带动输送板34移动,从而楔形块310和第一导向杆38向前移动,第二弹簧39被压缩,当楔形块310向右移动不与输送板34接触后,在第二弹簧39的作用下楔形块310和第一导向杆38向后移动复位,随后凸轮32转动与U形滑板35脱离,在第一弹簧37的作用下U形滑板35向左移动复位,从而楔形块310向左移动复位,楔形块310向左移动带动输送板34发生移动,从而可使输送带传动组33转动,输送带传动组33转动即可带动最下侧的金属材料向右移动,检测完毕的金属材料会脱离输送带传动组33掉落在底板1右侧,最下侧的金属材料脱离下料框311后,其内上侧的金属材料便再次下落,随着电机31输出轴的不断转动,如此往复,便可实现对金属材料的自动上料和检测的工作,检测完毕后停止电机31工作,对掉落在底板1上的金属材料依据其上表面是否有划痕进行分类收集即可。

实施例2

在实施例1的基础之上,如图8、图9和图10所示,还包括有标记机构5,标记机构5包括有第二安装滑板51、第三导向杆52、第四弹簧53、挡块54、墨水盒55、输液管56、L形挡板57、第一限位板58、第四导向杆59和第五弹簧510,前侧安装板2后侧滑动式设有第三导向杆52,第三导向杆52左端设有第二安装滑板51,第二安装滑板51与前侧安装板2之间连接有第四弹簧53,第二安装滑板51顶部中间设有挡块54,第二安装滑板51顶部后侧设有墨水盒55,墨水盒55底部设有输液管56,第二安装滑板51左后侧设有第一限位板58,第二安装滑板51左后侧设有第四导向杆59,第四导向杆59上滑动式设有L形挡板57,L形挡板57与输液管56配合,L形挡板57与第一限位板58滑动式配合,L形挡板57与第二安装滑板51之间连接有第五弹簧510。

在进行硬度检测时,如果硬度达标时,测试锥杆48会转动,从而在测试锥杆48向左移动的过程中会与L形挡板57接触,从而会使L形挡板57向左移动,第五弹簧510被拉伸,L形挡板57向左移动不再挡住输液管56,从而墨水盒55内的墨水经输液管56滴落在金属材料上,随后第一安装滑板41便移动至与挡块54接触,从而带动挡块54向左移动,挡块54向左移动带动第二安装滑板51向左移动,从而第二安装滑板51上部件和第三导向杆52向左移动,第四弹簧53被拉伸,当测试锥杆48和第一安装滑板41向右移动复位后,在第四弹簧53的作用下第二安装滑板51和第三导向杆52向右移动复位,同时第二安装滑板51上部件一起向右移动复位,在第五弹簧510的作用下L形挡板57向右移动复位挡住输液管56停止滴墨水,当硬度不达标时,测试锥杆48不会转动,从而L形挡板57不会在第四导向杆59上向左移动,从而不会滴墨水,以此便于直观的看出金属材料的硬度检测结果。

如图11所示,还包括有夹紧机构6,夹紧机构6包括有L形楔形板61、第五导向杆62、第六弹簧63、第二限位板64、传动板65、第六导向杆66、第七弹簧67和夹板68,后侧安装板2后侧设有第二限位板64,第二限位板64内滑动式设有L形楔形板61,L形楔形板61底部左侧设有第五导向杆62,第五导向杆62与后侧安装板2滑动式配合,第五导向杆62与后侧安装板2之间连接有第六弹簧63,后侧安装板2内对称滑动式设有第六导向杆66,第六导向杆66前端之间连接有夹板68,第六导向杆66后端之间连接有传动板65,第六导向杆66与后侧安装板2之间均连接有第七弹簧67。

在进行金属材料的硬度检测工作时,第一安装滑板41会向左移动,从而会带动第五导向杆62和L形楔形板61向下移动,第六弹簧63被压缩,L形楔形板61向下移动带动传动板65、第六导向杆66和夹板68向前移动,第七弹簧67被拉伸,夹板68向前移动即可与前侧安装板2配合将金属材料夹紧,从而便于进行硬度检测工作,当第一安装滑板41向右移动复位后,在第六弹簧63的作用下第五导向杆62和L形楔形板61向上移动复位,在第七弹簧67的作用下传动板65、第六导向杆66和夹板68向后移动复位。

如图12所示,还包括有下料机构7,下料机构7包括有支撑板71、下料板72、挡料板73、第二滑套74和第八弹簧75,底板1顶部右侧前后对称设有支撑板71,支撑板71左侧之间转动式连接有下料板72,支撑板71右侧之间连接有挡料板73,底板1顶部右侧设有第二滑套74,第二滑套74内滑动式设有滑杆,滑杆与第二滑套74之间连接有第八弹簧75,滑杆与下料板72配合。

当被检测后的金属材料向右移动脱离输送带传动组33时,会掉落在下料板72上,挡料板73可防止金属材料向右移动脱离下料板72,因金属材料较重从而使下料板72向下转动,进而使滑杆向下移动,第八弹簧75被压缩,从而给下料板72转动一个缓冲作用,避免金属材料向下移动过快,从而自身受到破坏,工作人员便可将检测后的金属材料取下,在第八弹簧75的作用下滑杆向上移动复位,从而使下料板72向上转动复位。

如图13所示,还包括有防转机构8,防转机构8包括有压板81、第三滑套82和第九弹簧83,后侧安装板2上设有第三滑套82,第三滑套82内滑动式设有压板81,压板81与第三滑套82之间连接有第九弹簧83。

在金属材料向右移动随后进行检测工作时,会使压板81向上移动,第九弹簧83被压缩,同时在第九弹簧83的作用下通过压板81将金属材料压紧,防止金属材料在检测的过程中会发生翘起的情况,当金属材料与压板81脱离后,在第九弹簧83的作用下压板81向下移动复位。

上述实施例,只是本发明的较佳实施例,并非用来限制本发明实施范围,故凡以本发明权利要求所述内容所做的等效变化,均应包括在本发明权利要求范围之内。

- 一种工业制造用金属表面刮痕测试装置

- 一种高端设备制造用金属表面硬度测试装置