一种传动套组件及安装有该组件的气扳机

文献发布时间:2023-06-19 12:05:39

技术领域

本发明属于航空领域气动工具,特别涉及一种传动套组件及安装有该传动套组件的气板机。

背景技术

在飞机制造中,其构成件、蒙皮等需要在专用型架上安装。其间大量采用铆钉连接,相邻区域内,同类铆钉的铆接前,应当先按铆钉直径成批钻孔。为防止钻孔后,各层孔壁因材料变形或振动等原因互相错位,每一个孔钻成后,立即插入一根定位销。要求此定位销直径可收缩,以便插入已钻成的孔中。而后,使其直径逐渐增大,适配已钻成孔壁,同时,也使定位销端面把各被铆接件的端面互相压紧。目前上述操作通过定位销气扳机来完成。

参考图1、图2-1、图2-2,现有定位销气扳机主要包括气扳机主体和传动套组件。气扳机主体输出端的外六方轴插入传动套组件右侧的内六方孔。串心定位销组件(参考图3-1、图3-2)在其串心定位销螺杆3-2处于极左位置的状态,如图3-2所示,左端可方便地插入已钻出的铆钉孔,右端插入气扳机输出端,插入后,其壳体3-6上的外六方体受气扳机外罩内六方孔的约束,不能旋转,其圆螺母3-9的光滑外圆可插入传动套组件2各滚针之间,方便地组合或分离。

目前传动套组件2(参考图2-1、图2-2)包括传动套外圈2-1、衬套2-4、保持架2-2及滚针2-3,图中传动套外圈2-1的内孔呈正十二方多边形,沿圆周均布6枚滚针。被各滚针围绕的

上述传动套组件存在的缺陷如下:传动套外圈的内十二方正多边形壁面与滚针的接触点由切点E滑向F,形成对各个滚针的压力的过程中存在严重磨损。操作现场发现,传动套外圈内壁正十二方处有铁屑碎末,且连续使用一周左右,传动套组件因打滑失去传动扭矩的能力,只能重新更换,因而现有的传动套组件寿命较短。为了克服该缺陷,有从材料等方面提升,即便如此,目前国外相关厂家的传动套组件寿命也都在两个月左右。

发明内容

为解决现有传动套组件寿命短的缺陷,本发明提出一种传动套组件,其方案如下:

一种传动套组件,包括传动套外圈、保持架及滚针,传动套外圈一端为驱动端具有内孔,驱动端的内孔为圆柱孔,圆柱孔壁上沿圆周方向均匀嵌有若干浅圆弧槽,浅圆弧槽的数量与滚针的数量相同,浅圆弧槽的轴线平行于圆柱孔的轴线。

进一步地,所述浅圆弧槽沿其轴线方向的长度与滚针的长度之差为0.3~0.5mm。

进一步地,所述驱动端的内孔壁上各浅圆弧槽线上各点以其中央点距内孔中心最远,使用时,串心定位销组件中圆螺母插入所述内孔滚针中间,所述中央点与内孔中心之间的距离大于滚针的直径与所述圆螺母的半径之和。

进一步地,所述浅圆弧槽的半径为滚针直径的1.7~2.2倍。

进一步地,所述浅圆弧槽的数量大于3。

本发明另外提出一种气扳机。

与现有技术相比,本发明的优点和积极效果如下:本发明通过改造传动套外圈的内孔形状,由原先的内十二方形改为圆柱孔嵌有若干浅圆弧槽的结构,极大提升了传动套组件的使用寿命,通过现场试用,目前本发明传动套的寿命至少为12个月。

附图说明

图1是本发明实施例气扳机使用状态图;

图2-1是现有技术传动套组件纵向剖视结构示意图;

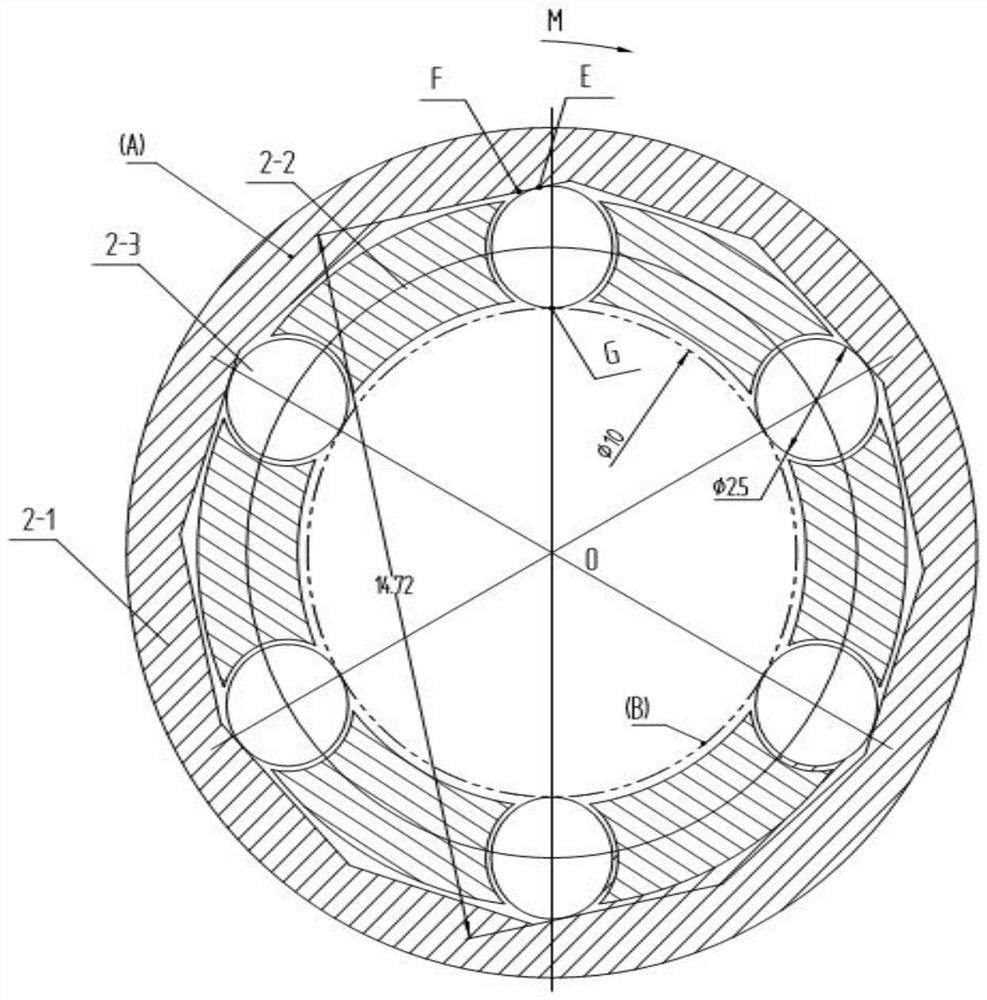

图2-2是图2-1所示D-D截面图;

图3-1是本发明实施例串心定位销组件结构示意图一;

图3-2是本发明实施例串心定位销组件结构示意图二;

图3-3是图3-2所示C-C截面图;

图4-1是现有技术滚针受力分析图;

图4-2是本发明实施例滚针受力分析图;

图5-1是本发明实施例传动套组件纵向剖视结构示意图;

图5-2是图5-1所示D-D截面图;

以上各图中:1、气扳机主体;2、传动套组件;3、串心定位销组件;4、飞机蒙皮;2-1、传动套外圈;2-2、保持架;2-3、滚针;2-4、衬套;2-5、孔用螺旋挡圈;3-1、锥度舌块;3-2、串心定位销螺杆;3-3、飞机结构件;3-4、飞机蒙皮;3-5、尼龙保护套;3-6、壳体;3-7、弹簧;3-8、垫圈;3-9、圆螺母。

具体实施方式

为便于本领域的技术人员理解本发明,下面结合附图说明本发明的具体实施方式。

实施例一

参考图5-1及图5-2,本实施例提出一种传动套组件2,包括传动套外圈2-1、保持架2-2、滚针2-3、衬套2-4及孔用螺旋挡圈2-5,衬套2-4用以定位滚针2-3和保持架2-2,避免其后窜,同时起到阻挡串心定位销的圆螺母3-9的作用,限制其插入深度。孔用螺旋挡圈2-5用以定位并阻挡滚针2-3和保持架2-2,避免其窜出。

传动套外圈2-1一端为驱动端具有内孔,驱动端的内孔为圆柱孔,圆柱孔壁上沿圆周方向均匀嵌有若干浅圆弧槽,浅圆弧槽的数量与滚针2-3的数量相同,浅圆弧槽的轴线平行于圆柱孔的轴线。

具体地,将外圈(A)的内壁改为先镗制成一个光滑圆柱孔(孔径为Φ14.65),再沿孔周均布地铣入六处浅圆弧槽(圆弧半径R5),其轴线平行于外圈(A)的轴线,使浅圆弧槽的弯弓背向外。为了方便使用,浅圆弧槽沿其轴线方向的长度与滚针2-3的长度之差为0.3~0.5mm。图5-2中,在浅圆弧槽上的各点中,其中央点距外圈(A)的旋转中心O最远,其值超过滚针2-3直径d与内圈(B)的半径r之和,单边间隙为0.05,此间隙为传动套组件2与串心定位销组件3的快速离合提供了保证。内圈(B)为串心定位销组件3中圆螺母3-9的外圆。传动套1的外圈(A)内壁上浅圆弧槽的半径值R的大小可改变各滚针2-3与浅圆弧槽的切点的位置,优选R=1.7~2.2d为宜(d为滚针2-3直径)。为使内圈(B)能平稳转动,应保证滚针2-3数n>3。下面结合原理分析本发明实施例。

取图2-2中的上滚针2-3作受力分析图,如图4-1图所示。上滚针2-3与外圈(A)正十二方内壁和内圈(B)的相切点E、G,上滚针2-3的E点上有正压力Pe'(指向滚针2-3中心),它可分解为Po'[指向内圈(B)的中心O]和Pm'(垂直于Po')二个分力,令Pe'与Po'间夹角为α,应有关系式Pm'=Po'tgα,Pm'取决于风扳机输出扭矩M,可视为固定值,因此Po'的大小与tgα就形成了反比关系。通过如上分析可得传动套组件22短寿的原因在于内壁接触点E处的显著打滑磨损,其根源在于上述的角α值过大(tgα值过大)导致Po'值过小,也即压紧力不够,引起了“打滑磨损”。

本发明提出采用分段圆弧来取代原有的正十二方多边形内壁。具体地,采用以六条浅圆弧槽与六条滚针2-3相对(如图5-2所示),使其接触点处的上述α值大幅下降,压紧力Po'大幅上升,使外圈(A)牢牢夹紧滚针2-3避免打滑磨损,问题即迎刃而解。又取出图5的上滚针2-3作受力分析图,如图4-2所示,上滚针2-3与外圈(A)的内壁浅圆弧槽相切于E,其相切点也有正压力Pe(指向滚针2-3中心),它也可分解为Po[指向内圈(B)的中心O]和Pm(垂直于Po)二个分力。图中,Pe与Po间夹角为4°56'11",应有关系式Pm=Potg4°56'11"。图4-1、图4-2所示传动套组件2用于同一场合,外加扭矩M是相同的,而Pm、Pm'都是为承担外加扭矩M而产生,所以可认为Pm=Pm',即Potg4°56'11"=Po'tg10°13',(图4-1中α=10°13'),Po=(tg10°13'/tg4°56'11")Po'=2.1Po'。可见,为了传递同样的外扭矩M,图5-2所示浅圆弧槽对滚针2-3的压紧力Po比原正十二方对滚针2-3的压紧力Po'增大至2.1倍之多。

当传动套起动扭矩M时,滚针2-3外圆最初与外圈(A)内壁上的浅圆弧槽相切于E,与内圈(B)

本发明产品已在现场试用12个月,取回后分解发现传动套的内壁上未找到磨损留下的铁屑碎末,甚至表面法兰层都未磨损,说明滚针2-3与传动套内壁表面已紧紧咬住,不会滑脱并磨损,完全达到预期效果。

实施例二

参考图1,本实施例提出一种安装有实施例传动套组件2的气板机。

参考图1、图2-1、图2-2,本实施例包括气扳机主体1和传动套组件2。参考图3-1及图3-2,串心定位销组件3为现有技术,其包括锥度舌块、串心定位销螺杆3-2、飞机结构件3-3,飞机蒙皮3-4,尼龙保护套3-5、壳体3-6、弹簧3-7、垫圈3-8及圆螺母3-9。锥度舌块的厚度是逐渐向右增厚的,它与壳体3-6固联在一起,伸出长度L不变。壳体3-6的左侧伸出的两半圆截面爪与右侧的串心长螺杆实为一体,它受锥度舌块约束,不能转动,只能左右移动,图3-3中C-C截面中的直径d随之变化。

在装配现场,铆接工人只要手持已装有传动套组件2的气扳机主体1,迅速向已钻的铆钉孔插入串心定位销的左端,同时将其右端插入气扳机输出端的传动套,开动气扳机,使已插入孔的两半圆截面爪的直径逐渐变大适配孔壁,并压紧各被铆接件的孔端面,各层已钻孔孔壁互相错位问题即可迎刃而解。

以上所述的本发明实施方式,并不构成对本发明保护范围的限定。任何在本发明的精神和原则之内所作的修改、等同替换和改进等,均应包含在本发明的权利要求保护范围之内。

- 一种传动套组件及安装有该组件的气扳机

- 用于混合动力机动车的传动组件的预安装模块和传动组件的安装方法