高温高湿环境下活塞压缩机组二次灌浆施工方法

文献发布时间:2023-06-19 12:13:22

技术领域

本发明涉及灌浆施工方法,特别是一种适用于高温高湿环境下的活塞压缩机组二次灌浆施工方法。

背景技术

目前,大型设备的基础灌浆前需要凿毛处理,主要是采用人工用冲击电锤或风动风镐铲出混凝土基础表面的疏散层,露出混凝土有碎石骨料后用干燥的压缩空气将此时的混凝土表面吹除干净,再用专用的混凝土无收缩(或微膨胀灌浆料)灌浆料进行二次灌浆。但在高温高湿地区,采用传统的二次灌浆施工方法,存在很多无法避免的缺陷,影响施工质量。

以申请人施工的恒逸(文莱)PMB石油化工项目为例,文莱属热带雨林气候,温度均一是其显著特点,年平均气温达27.1℃,并常时间保持在28-33℃;日平均湿度约85%,高峰点为95%到98%,在少云的中午湿度最低到62%,年平均降雨量2932mm。11月到次年4月为雨季。初期的试验和研究表明,采用传统施工方法,存在力学性能差、灌浆层易收缩,会导致其与承载面之间变形,设备安装的精度和准确度下降。

发明内容

本发明要解决的技术问题是提供一种高温高湿环境下活塞压缩机组二次灌浆施工方法,包括:

步骤一,灌浆前准备工作,搭设封闭的施工大棚,棚内采用空调机组调节温度和湿度;在混凝土基础浇筑完工后,在接近初凝时,即混凝土浇注完成4~6小时后,用加压水枪喷射初凝的混凝土表面同时,用钢丝刷刷洗混凝土表面,刷去水泥浆及细骨料砂子,露出粗骨料石子部分,同时每天喷水养护;至混凝土达到28天强度。这样可省去混凝土表面的人工凿毛处理。

步骤二,支模,在设备底座外侧支设侧模板,设备底座内侧设内模板,混凝土基础与设备底座之间支设分仓模板,将整体待浇注区域分隔成五个独立的浇注仓;

步骤三,二次灌浆,分别向混凝土基础和设备底座之间的各个浇注仓内灌注环氧树脂灌浆料;灌浆前将环氧树脂灌浆料的组成材料在15-20℃环境下放置≥24小时;灌浆施工时以及灌浆施工后24小时内环境温度控制25-32℃。

进一步地,步骤一中,压缩机电机采用临时垫铁配合顶丝调平,对临时垫铁进行塑料模板隔离;用百分表复测,设备的水平度,环氧树脂灌浆料达到75%强度后抽取临时垫铁。

进一步地,步骤一中,在压缩机设备底座的顶丝、螺栓部位采取PVC套管保护后空隙内填发泡材料。

进一步地,步骤二中,灌浆侧模板与设备底座间留出100-150mm距离,且高出设备底板100mm。

进一步地,步骤三中,二次灌浆时,灌浆距离大于1.5m时,使用高位漏斗法灌浆,利用重力压差原理辅助灌浆; 单次灌浆厚度控制在25mm至350mm间,灌浆区域超过2.0×2.0㎡时分仓。

进一步地,灌浆结束后,立即在设备四周检查浆料填充密实性,如检查发现存在空鼓,用扁铁将空鼓周围捣实,同时须添加浆料直至完全,并在此时用仪器检测设备安装高度及平整度。

进一步地,压缩机地脚螺栓采用超级螺母,每个超级螺母上均匀分布8条子螺母,超级螺母受力为子螺母受力总和;环氧灌浆料三天试块强度检验达到100MPa后,将压缩机顶丝退出并对地脚螺栓进行拧紧;超级螺母每个子螺母终拧力矩值扭矩值为110N.m,分四个阶段对子螺母进行拧紧,首先用30%力矩值进行拧紧,然后用50%力矩值进行拧紧,再用80%力矩值进行拧紧,最后进行100%力矩值终拧;拧紧的过程中在压缩机底座上用百分表进行监测。

采用本发明采用环氧树脂灌浆料并针对高温高湿环境进行工艺优化,环氧树脂灌浆料可提供大大优于水泥基材料的抗压、粘结等力学性能,更高的早期强度,可提供长达120分钟(25℃)的操作时间,适合大体积灌浆使用。所述施工方法可保证灌浆层无收缩,灌浆层最终成型后与承载面完全接触达到95%以上,保证灌浆层的载荷均布,保证设备安装水平精度;具有很好的抗蠕变性能,环氧灌浆料可长期在-50℃至+80℃冻融交替、振动受压的恶劣物理工况下长期使用而无塑性变形,保证设备常周期平稳运行。本发明特别适用于年平均气温25℃以上,32℃以下。日平均湿度85%以上的地区施工,或采取措施使环境达到此条件。

附图说明

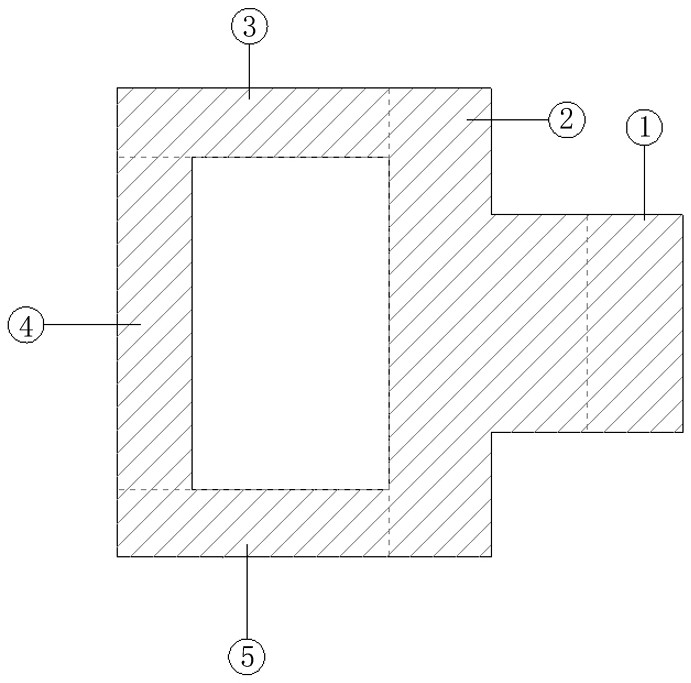

图1是本发明所述的浇注区域的分仓示意图。

图2为临时垫铁布置图,图2中,1-垫铁,2-地脚螺栓。

具体实施方式

本发明一种典型的实施方式提供一种高温高湿环境下活塞压缩机组二次灌浆施工方法,包括:

步骤一,灌浆前准备工作。

搭设封闭的施工大棚,棚内采用空调机组调节温度和湿度;环境温度包括地表及空气温度,为获得最佳的工作状态,在高温高湿地区(例如文莱),需要搭设封闭的施工大棚,棚内采取降温除湿的空调机组,起到降温、以及除湿的双重作用。

在混凝土基础浇筑完工后,在接近初凝时(混凝土浇注完成4~6小时后)用加压水枪喷射初凝的混凝土表面同时用钢丝刷刷洗混凝土表面,刷去水泥浆及细骨料砂子,露出粗骨料石子部分,同时每天喷水养护;至混凝土达到28天强度。目的是降低混凝土凝固过程中产生的氢氧化物析出到混凝土表面,氢氧化物被水冲洗干净,防止环氧灌浆料与氢氧化物反应降低粘接强度。这种方法比混凝土基础表面用机械磨除或混凝土表面用醋酸清洗的方法容易,能保证接触环氧树脂灌浆料混凝土表面结合面处混凝土的pH值,灌浆面清洁、干燥、无油脂。同时,可对混凝土接合面外边缘磨出25mm厚倒角边,以增大边缘处灌浆料与基础粘合面积,需粘和的金属表面应无锈蚀(达到SSPC-SP6的光洁度要求)。

由于电机要求采用无垫铁安装,为解决顶丝布置不合理致使电机在灌浆过程中底座下沉问题,步骤一中,压缩机电机采用临时垫铁配合顶丝调平,对临时垫铁进行塑料模板隔离;环氧树脂灌浆料达到强度后抽取临时垫铁。

在压缩机顶丝、螺栓部位采取PVC套管保护后空隙内填发泡材料,以便二次灌浆后顶丝退出。

步骤二,支模,

在设备底座外侧支设侧模板,混凝土基础与设备底座之间支设分仓模板,将整体待浇注区域分隔成五个独立的浇注仓。(分仓图见附图1)

模板须坚实、搭接牢保证固,模板内侧涂抹油脂、蜡或粘贴PVC胶带以便于脱模;为便于倾倒及安装灌浆漏斗,灌浆侧模板与设备基座间留出100-150mm距离,灌浆侧模板高出设备底板100mm。在模板内侧灌浆水平高度上钉上25mm厚45度斜角木线条,形成灌浆处倒角以避免浇筑体边缘应力集中。独立的浇注仓的尺寸优选控制在2.0*2.0㎡以内,采用分次分仓浇筑环氧灌浆料。

步骤三,二次灌浆,分别向混凝土基础和设备底座之间的各个浇注仓内灌注环氧树脂灌浆料;灌浆前将环氧树脂灌浆料的组成材料在15-20℃环境下放置≥24小时,例如24至30小时;灌浆施工时以及灌浆施工后24小时内环境温度控制25至32℃。

本发明环氧树脂灌浆料采用降温和分仓的方法,通过降低灌浆料的温度,延长固化时间,分仓的方法避免灌浆料的不规则流动,保证灌浆层一次完成。

二次灌浆时,灌浆距离大于1.5m时,使用高位漏斗法灌浆,利用重力压差原理辅助灌浆,灌浆工作必须连续尽快完成; 单次灌浆厚度控制在25mm至350mm间,灌浆区域超过2.0×2.0㎡时在灌浆区域设置伸缩缝预留条。

本发明采用EG-100环氧树脂灌浆料。环氧灌浆料由A组分环氧树脂、B组分有机胺类固化剂、C组分骨料三个组分组成。环氧灌浆料的重量配比为A:B:C=13.5:5:100。

上述环氧树脂灌浆料可提供大大优于水泥基材料的抗压、粘结等力学性能,更高的早期强度,可提供长达120分钟(25℃)的操作时间,适合大体积灌浆使用。所述施工方法可保证灌浆层无收缩,灌浆层最终成型后与承载面完全接触达到95%以上,保证设备安装的高精确度;具有很好的抗蠕变性能,环氧树脂灌浆料可长期在-50℃至+80℃冻融交替、振动受压的恶劣物理工况下长期使用而无塑性变形,保证设备定位长期准确。

下面以本申请人实施的恒逸(文莱)PMB石油化工项目中,大型活塞压缩机二次灌浆施工为例,对本发明要求保护的技术方案做进一步说明。

电机临时垫铁配合顶丝调平和临时垫铁设置

电机要求采用无垫铁安装,为解决顶丝布置不合理致使电机在灌浆过程中底座下沉问题,现场采用电机临时垫铁配合顶丝调平技术和临时垫铁设置。环氧料灌浆过程中对临时垫铁进行塑料模板隔离,环氧灌浆料达到强度后进行临时垫铁抽取,临时垫铁布置图如图2所示,垫铁1规格为200mm*100mm。

首先需要搭设封闭的施工大棚,棚内采用空调机组调节温度和湿度。

在混凝土基础浇筑完工后,在接近初凝时(混凝土浇注完成4~6小时后)用加压水枪喷射初凝的混凝土表面同时用钢丝刷刷洗混凝土表面,刷去水泥浆及细骨料砂子,露出粗骨料石子部分,同时每天喷水养护;至混凝土达到28天强度。

灌浆前隐蔽工作:灌浆前进行基础处理、套管中间填充干砂,并对电机顶丝、螺栓用PVC管进行隔离,模板安装牢固,其内侧缠绕塑料带以便于脱模。

压缩机二次灌浆前准备:在曲轴箱、中体气缸二次找正完毕后,压缩机曲轴差和主轴承检查合格、压缩机与主电机初对中合格后进行压缩机二次灌浆准备工作。灌浆前应将压缩机底座下表面的油污和铁锈清洗干净,用压缩空气气泵将压缩机基础表面及周边的碎石和灰尘清理干净。

模板须搭接牢固,其内侧涂抹油脂、蜡或粘贴PVC胶带以便于脱模;为便于倾倒及安装灌浆漏斗,灌浆侧模板与设备基座间留出至少100-150mm距离,且高出设备底板100mm以上。在模板,内侧灌浆水平高度上钉上25mm厚45度斜角木线条。

环氧灌浆料采用降温和分仓的方法。灌浆前将环氧树脂灌浆料的组成材料在15-20℃环境下放置大于等于24小时,降低灌浆料的温度。灌浆施工时以及灌浆施工后24小时内环境温度保持在25-32℃,延长初凝时间。分仓的浇注仓的尺寸不超过2.0*2.0㎡,分次分仓浇筑环氧灌浆料。如图1所示,灌浆区域分割为5个区域,先施工②、④,后施工①、③、⑤。

压缩机二次灌浆采用EG-100环氧树脂灌浆料,该灌浆料无收缩、高温稳定性好、具备与金属良好的结合性且每平方厘米最小抗压强度为100MPa。环氧灌浆料由A组分环氧树脂、B组分有机胺类固化剂、C组分骨料三个组分组成。

首先将固化剂(B)与树脂(A)按13.5:5的重量比混合,用手提式搅拌器保持200-250rpm转速搅拌约3分钟使其有效混合。A+B的混合液搅拌好后不可单独放置超过30分钟以上,需尽快与骨料混合,不然会因化学反应过快而冒烟固化使其作废。

先将4包骨料加入平口小型混凝土搅拌机,再将树脂固化剂混合液与骨料混合搅拌,然后保持15-20rpm转速搅拌4-5分钟左右使其有效混合,确保搅拌物搅拌完全,粉料浸润即可进行灌浆。

骨料的添加需专人现场监督,环氧灌浆料的重量配比为A:B:C=13.5:5:100,如果混合物流淌性较低,则需适当减少骨料的用量,或加入活性稀释剂三环氧丙烷基醚662。

单台设备基础灌浆必须连续进行,根据现场温度25至32℃左右,操作时间为:一到一个半小时左右。

施工过程中要主要表面吸光,在灌浆结束期间,每间隔30分钟应用灰刀将浆料表面气泡去除,以达到收光美观效果。

施工过程中制作三组试块,分别做3天、7天、28天试样检验。

压缩机二次灌浆后检查工作:

灌浆过程中,随时检查是灌浆高度,局部缓慢沉降的情况,做到多减少加,直至灌浆层找平。

灌浆结束后,立即在设备四周检查浆料填充密实性。应用铁锤敲击设备基板四周,如发出叮叮声则表明灌浆层密实,如发出咚咚声则表明灌浆层空鼓。如检查发现存在空鼓,用扁铁将空鼓周围捣实,同时须添加浆料直至完全,并在此时用仪器检测设备安装高度及平整度。

灌浆结束应及时用棉布擦洗被灌浆料污染的区域,污染表面2小时内均可用水及溶剂擦洗干净。

地脚螺栓超级螺母终拧:压缩机地脚螺栓采用超级螺母,每个超级螺母上均匀分布8条子螺母,超级螺母受力为子螺母受力总和。环氧灌浆料三天试块强度检验达到100MPa后,将压缩机顶丝退出并对地脚螺栓进行拧紧。超级螺母每个子螺母终拧力矩值扭矩值为110N.m,分四个阶段对子螺母进行拧紧,首先用30%力矩值进行拧紧,然后用50%力矩值进行拧紧,再用80%力矩值进行拧紧,最后进行100%力矩值终拧。拧紧的过程中在压缩机底座上用百分表进行监测。

- 高温高湿环境下活塞压缩机组二次灌浆施工方法

- 轨道填充、二次灌浆用环氧灌浆料的制备与施工方法