一种具有多孔结构磨合层的DLC复合薄膜及其制备工艺

文献发布时间:2023-06-19 12:18:04

技术领域

本发明涉及表面工程技术领域,具体涉及一种具有多孔结构磨合层的DLC复合薄膜及其制备工艺。

背景技术

DLC(类金刚石)涂层基于优异的自润滑性、高的纳米硬度和耐磨损性能,在零部件减磨防护领域得到了广泛应用,例如精密轴承、航空航天工程、车用燃料喷射系统、动力传输系统、活塞等。

常规的DLC涂层以金属基薄膜作为支撑过渡层,表层采用碳源沉积薄膜,其中以石墨靶得到的是无氢DLC,以乙炔等烃类有机物质得到的是含氢DLC。为了满足耐磨性要求,DLC涂层的硬度要求在1500HV以上,而在涂层零件组装磨合过程中,因粗糙度和形位公差、材料硬度的影响,会有部分配合区域存在过度摩擦的情况,导致出现摩擦阻力过大、气密性不良等情况。

针对这类现象一般情况下都是采用提高机加工精度等级、控制涂层锥度和厚度均匀性来控制,但是限于机床加工条件、涂层成膜工艺特性影响,并不能达到理想效果。

因此亟待研发一种有效提升组装磨合过程中的磨合效果的DLC涂层。

发明内容

为了解决上述技术问题,本发明提出了一种具有多孔结构磨合层的DLC复合薄膜及其制备工艺。

本发明的技术方案如下:

一方面,本发明公开了一种具有多孔结构磨合层的DLC复合薄膜的制备工艺,包括以下步骤:

S1、对待涂层的零件基材表面进行预处理,包括将零件基材进行超声波清洗后装炉,在涂层炉腔加热至预设温度,并将真空度控制在预设压强以内和对零件基材进行氩离子蚀刻;

S2、在零件基材表面依次沉积Cr结合层、Cr/WC过渡层、WC-C:H过渡层;

S3、采用PECVD技术在所述WC-C:H过渡层表面沉积含氢DLC层;

S4、通入乙炔和惰性气体,在偏压恒压脉冲模式下在所述含氢DLC层背离所述WC-C:H过渡层的表面沉积多孔碳基磨合层,即得到具有多孔结构磨合层的DLC复合薄膜。

作为本发明实施方式的进一步改进,所述步骤S2中在所述零件基材表面依次沉积Cr结合层、Cr/WC过渡层、WC-C:H过渡层均采用磁控溅射工艺。

作为本发明实施方式的进一步改进,所述Cr结合层、Cr/WC过渡层、WC-C:H过渡层的厚度在0.2-0.5μm。

作为本发明实施方式的进一步改进,所述含氢DLC层的厚度≥1.0μm,纳米硬度值为≥2000HV。

作为本发明实施方式的进一步改进,所述含氢DLC层和多孔碳基磨合层的制备过程均采用电磁线圈辅助等离子增强化学气相沉积法;多组矩形电磁线圈在涂层机腔体周围形成闭合磁场,每个电磁线圈产生的磁场强度≥5mT。

作为本发明实施方式的进一步改进,所述步骤S4中惰性气体为氩气,通入的乙炔和氩气比例在10:1至10:5之间。

作为本发明实施方式的进一步改进,所述多孔碳基磨合层沉积反应压为3-10Pa,沉积温度在120-280℃之间。

作为本发明实施方式的进一步改进,所述多孔碳基磨合层沉积过程中偏压电源采用恒压脉冲输出模式,偏压控制范围在600-1200V,脉冲频率为10-100KHz,占空比为10-90%。

作为本发明实施方式的进一步改进,多孔碳基磨合层厚度≥0.5μm;所述多孔碳基磨合层的纳米硬度为200-500HV。

另一方面,本发明提供了一种具有多孔结构磨合层的DLC复合薄膜,由上述的制备工艺制备得到。

本发明具有如下有益效果:

1、本发明提供了一种附着于DLC涂层外表面的具有多孔结构的碳基磨合层来满足DLC涂层装配后的磨合技术需求,本发明实施例的表面具有大量的孔隙,有利于储存润滑介质,表层多孔碳基磨合层具有较低的硬度,同时可以为摩擦提供润滑性的碳源,降低摩擦系数,在短时间内达到磨合效果;

2、本发明实施例涉及的表层多孔碳基磨合层与DLC层均采用气体碳源沉积形成,两者的区别在于纳米硬度和致密程度上,其中多孔碳基磨合层硬度较低,为疏松多孔结构;DLC层硬度高,结构致密;但是两者可以在同一制程下制备,具有良好的层间结合效果。

附图说明

为了更为清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其它附图。

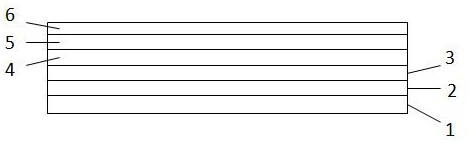

图1为本发明涉及的一种具有多孔结构磨合层的DLC复合薄膜的结构示意图;

图2为本发明涉及的实施例1的多孔碳基磨合层的SEM图;

图3为本发明涉及的实施例2的多孔碳基磨合层的SEM图;

图中数字所表示的相应的部件名称如下:

1-零件基材;2-Cr结合层;3-Cr/WC过渡层;4-WC-C:H过渡层;5-含氢DLC层;6-多孔碳基磨合层。

具体实施方式

为了便于理解本发明,下文将结合说明书附图和较佳的实施例对本发明作更全面、细致地描述,但本发明的保护范围并不限于以下具体的实施例。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

为了实现本发明的目的,一方面,本发明实施例公开了一种具有多孔结构磨合层的DLC复合薄膜的制备工艺,包括以下步骤:

S1、对待涂层的零件基材表面进行预处理,包括将零件基材进行超声波清洗后装炉,在涂层炉腔加热至预设温度,并将真空度控制在预设压强以内和对零件基材进行氩离子蚀刻;预设温度在本实施例中设为120-280℃,真空度控制在预设压强以内为4mPa以内;

S2、在零件基材1表面依次沉积Cr结合层2、Cr/WC过渡层3、WC-C:H过渡层4;

S3、采用PECVD技术在WC-C:H过渡层4表面沉积含氢DLC层5;

S4、通入乙炔和惰性气体,在偏压恒压脉冲模式下在含氢DLC层5背离WC-C:H过渡层4的表面沉积多孔碳基磨合层6,即得到具有多孔结构磨合层的DLC复合薄膜。

步骤S2中在零件基材1表面依次沉积Cr结合层2、Cr/WC过渡层3、WC-C:H过渡层4均采用磁控溅射工艺。

其中,Cr结合层2、Cr/WC过渡层3、WC-C:H过渡层4的厚度在0.2-0.5μm;含氢DLC层5的厚度≥1.0μm,含氢DLC层5的纳米硬度值≥2000HV。

在本发明实施例中,含氢DLC层5和多孔碳基磨合层6的制备过程均采用电磁线圈辅助等离子增强化学气相沉积法;多组矩形电磁线圈在涂层机腔体周围形成闭合磁场,每个电磁线圈产生的磁场强度≥5mT。

优选地,步骤S4中惰性气体为氩气,通入的乙炔和氩气比例在10:1至10:5之间。

特别地,多孔碳基磨合层6沉积反应压为3-10Pa,沉积温度在120-280℃之间;多孔碳基磨合层6沉积过程中偏压电源采用恒压脉冲输出模式,偏压控制范围在600-1200V,脉冲频率为10-100KHz,占空比为10-90%。

需要说明的是,在本发明实施例中,多孔碳基磨合层6的孔隙率随偏压值增加而增加,氩气比例等其他工艺参数对孔隙率影响较小。

在本发明实施例中,多孔碳基磨合层6厚度需≥0.5μm;多孔碳基磨合层6的纳米硬度为200-500HV。

另一方面,本发明实施例提供了一种具有多孔结构磨合层的DLC复合薄膜,如图1所示,由上述的制备工艺制备得到,包括在零件基材1表面依次沉积Cr结合层2、Cr/WC过渡层3、WC-C:H过渡层4、含氢DLC层5和多孔碳基磨合层6。

需要说明的是,在其他实施方式中,采用PECVD技术沉积含氢DLC层时使用的工艺气体也可以为除乙炔之外的其他低分子碳氢化合物。

采用惰性气体,也可以选择除Ar之外,选自He、Ne、Kr、Xe中的任意一种。

在本发明中,采用乙炔和氩气混合气作为多孔碳基磨合层的工艺气体,其中乙炔作为碳源生成含碳的薄膜,惰性氩气作为工作气体在PECVD工艺中被电离成氩离子,通过偏压电源的偏压作用不断蚀刻乙炔生成的含碳薄膜,当蚀刻强度达到一定程度时,含碳薄膜受氩离子轰击作用而产生溅射,部分薄膜被溅射出表面而留下空穴,最终在表面形成了多孔结构的碳基磨合层,即多孔碳基磨合层6。

实施例1:

将待涂层的零件基材1超声波清洗后装炉,在涂层炉腔加热至200℃并将真空抽至4mPa以内;对零件基材1进行氩离子蚀刻,依次沉积0.2μmCr结合层2、0.2μmCr/WC过渡层3和0.2μmWC-C:H过渡层4;

通入乙炔调整反应压为0.3Pa,开启电磁线圈至磁场强度≥5mT,偏压电源采用恒流脉冲输出模式:电流5A,脉冲频率50KHz,占空比80%沉积1.5μm的含氢DLC层5;保持电磁线圈开启,通入乙炔和氩气混合气体,乙炔和氩气比例10:1;反应压调整至3Pa,偏压电源设置为恒压脉冲输出模式,偏压600V,脉冲频率50KHz,占空比80%,沉积1.5μm的多孔碳基磨合层6。最终制得总厚度为3.6μm的具有多孔结构磨合层的DLC复合薄膜,表层的多孔碳基磨合层的纳米硬度为400±100HV,表面孔隙率为1-5%,如图2所示。

实施例2

将待涂层的零件基材1超声波清洗后装炉,在涂层炉腔加热至150℃并将真空抽至4mPa以内;对零件基材1进行氩离子蚀刻,依次沉积0.2μmCr结合层2、0.2μmCr/WC过渡层3和0.2μmWC-C:H过渡层4;

通入乙炔调整反应压为0.3Pa,开启电磁线圈至磁场强度≥5mT,偏压电源采用恒流脉冲输出模式:电流5A,脉冲频率50KHz,占空比80%沉积1.5μm的含氢DLC层5;保持电磁线圈开启,通入乙炔和氩气混合气体,乙炔和氩气比例10:3;反应压调整至5Pa,偏压电源设置为恒压脉冲输出模式,偏压1100V,脉冲频率40KHz,占空比80%,沉积1.0μm的多孔碳基磨合层6。最终制得总厚度为3.1μm的具有多孔结构磨合层的DLC复合薄膜,表层的多孔碳基磨合层纳米硬度为260±100HV,表面孔隙率为30-50%,如图3所示。

采用上述技术方案的有益效果是:

1、本发明提供了一种附着于DLC涂层外表面的具有多孔结构的碳基磨合层来满足DLC涂层装配后的磨合技术需求,本发明实施例的表面具有大量的孔隙,有利于储存润滑介质,表层多孔碳基磨合层具有较低的硬度,同时可以为摩擦提供润滑性的碳源,降低摩擦系数,在短时间内达到磨合效果;

2、本发明实施例涉及的表层多孔碳基磨合层与DLC层均采用气体碳源沉积形成,两者的区别在于纳米硬度和致密程度上,其中多孔碳基磨合层硬度较低,为疏松多孔结构;DLC层硬度高,结构致密;但是两者可以在同一制程下制备,具有良好的层间结合效果。

- 一种具有多孔结构磨合层的DLC复合薄膜及其制备工艺

- 一种具有多孔结构磨合层的DLC复合薄膜及其制备工艺