一种防眩目防水卷材及其制备方法

文献发布时间:2023-06-19 13:45:04

技术领域

本发明属于防水技术领域,涉及一种防水卷材,尤其涉及一种防眩目防水卷材及其制备方法。

背景技术

防水卷材主要用于建筑墙体、屋面、以及隧道、公路、垃圾填埋场等处,起到抵御外界雨水、地下水渗漏的一种可卷曲成卷状的柔性建材产品,作为工程基础与建筑物之间的无渗漏连接。

预铺反粘防水卷材主要应用于建筑的地下室底板与楼顶等位置,其通过将覆有高分子自粘胶膜层的防水卷材空铺在基面上,然后浇筑结构混凝土,使混凝土浆料与卷材胶膜层紧密结合。现有的预铺反粘卷材通常由隔离膜、自粘层、防水层、自粘层与防护层组成。

例如CN 208277563U公开了一种预铺反粘型防水卷材及建筑防水结构,包括水泥砂浆纤维布层、上自粘层、胎基层和下自粘层,所述上自粘层粘附于所述胎基层的上表面,所述下自粘层粘附于所述胎基层的下表面,所述水泥砂浆纤维布层粘附于所述上自粘层背离所述胎基层的一面上。其通过水泥砂浆纤维布层的设置提高了预铺反粘型防水卷材和水泥砂浆之间的剥离强度,提高了防水效果。

CN 203527998U公开了一种带砂面的预铺防水卷材,所述带砂面的预铺防水卷材包括胶料层,所述胶料层至少一侧面设置有砂面层。通过在防水卷材的胶料层表面设置砂面层,以使防水卷材在采用预铺反粘法施工时胶料层表面无需撒水泥粉即可实现防止胶料粘胶,同时覆在胶料层表面的砂面层可以防止胶料层和防水卷材受到光照、温度等自然因素的影响而产生老化现象,保证了防水卷材的正常使用。

CN 212827206U公开了一种可湿铺PVC预铺反粘防水卷材,从其横截面上看从上至下依次由防粘隔离砂层、自粘层、氟碳膜防护层、聚氯乙烯基材层、聚酯无纺布层复合;防粘隔离砂层为粒径在30-60目的防护砂;自粘层为丁基橡胶层或者热熔压敏胶层;氟碳膜防护层为氟碳漆;可湿铺PVC预铺反粘防水卷材在其宽度方向上,一侧防粘隔离沙层、自粘层、氟碳膜防护层三层平齐,其平齐的端面为第一平齐面,聚氯乙烯基材层与聚酯无纺布层以第一平齐面为基准向外延伸形成第一搭接边且该第一搭接边的聚氯乙烯基材层与聚酯无纺布层两层齐平;另一侧防粘隔离砂层、自粘层、氟碳膜防护层、聚氯乙烯基材层以聚酯无纺布层的端面为基准向外延伸,形成第二搭接边。

上述方案从整体结构上改进了预铺反粘防水卷材的性能,但现有技术中常用的普通矿物颗粒组成的防护层具有过大的白度值,施工过程中由于反射性较强,容易造成施工人员炫目,从而影响施工过程。而且,现有技术中常用的普通矿物颗粒为白水泥,白水泥与压敏胶结合存在颗粒脱落的缺陷,施工时容易粘脚;且白水泥硬度较高,施工过程中容易损坏防水层的防水性能。

因此,需要提供一种满足实际使用要求,保证施工效果与施工效率的防眩目防水卷材及其制备方法。

发明内容

本发明的目的在于提供一种防眩目防水卷材及其制备方法,尤其涉及一种防眩目预铺反粘防水卷材及其制备方法,所述防眩目防水卷材通过颗粒保护层的特定设置,避免了卷材运输过程中保护层颗粒深陷胶层、损坏防水层的问题;而且白度值适中,不会影响操作人员的正常施工,且能够避免基材变形、起鼓的问题。

为达到此发明目的,本发明采用以下技术方案:

第一方面,本发明提供了一种防眩目防水卷材,所述防眩目防水卷材包括层叠设置的颗粒保护层、非沥青基自粘层与载体层;

所述颗粒保护层所用颗粒的粒径范围为200-500μm,莫氏硬度为3-6,白度值为30-40%。

所述非沥青基自粘层的接触角为10-60°,针入度为36-42。

本发明所述颗粒的粒径范围为200-500μm是指,颗粒的最小粒径不小于200μm,例如可以是200μm、210μm、220μm、230μm、240μm或250μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用;颗粒的最大粒径不大于500μm,例如可以是450μm、460μm、470μm、480μm、490μm或500μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

本发明是颗粒的粒径范围为200-500μm,使其能够满足预铺反粘防水卷材的实际需求。当粒径小于200μm时,影响预铺反粘防水卷材的粘结效果;当粒径大于500μm时,所述颗粒易与预铺反粘防水卷材的粘结层脱落,影响卷材与后浇混凝土的剥离强度。

由本发明所述颗粒配方所得颗粒的莫氏硬度为3-6,例如可以是3、3.5、4、4.5、5、5.5或6。

当莫氏硬度超过6时,颗粒容易划伤载体层,影响防水效果;并且高温下,当施工人员在卷材上行走时,颗粒更容易陷入胶层并与基材层接触,从而划伤基材层,破坏防水功能;而当莫氏硬度低于3时,颗粒容易粉化,引起的灰尘难以满足环保要求。

所述颗粒的白度值为30-40%,例如可以是30%、32%、35%、36%、38%或40%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

若白度值超过40%,则用于预铺反粘防水卷材施工时,容易因为反射光太强而影响施工进度。而当白度值不足30%时,预铺反粘防水卷材会因为表面吸热引起基底层变形,使其出现起鼓与搭接边开裂的风险。

所述非沥青基自粘层通过接触角来表明其润湿性,本发明所述非沥青基自粘层的接触角为10°-60°,例如可以是10°、15°、20°、25°、30°、35°、40°、45°、50°、55°或60°,但不限于所列举的数值,数值范围内其它未列举的数值同样适用;针入度为36-42,例如可以是36、37、38、39、40、41或42,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

本发明所述针入度为载重100g时,5s时沉入保温在25℃压敏胶的深度,单位为0.1mm。

优选地,所述颗粒保护层所用颗粒为无机颗粒。

优选地,以重量份数计,所述无机颗粒的制备原料包括:石灰石75-90份、萤石5-10份、白云石5-10份、石膏5-10份、紫外线吸收剂2-3份、偶联剂3-5份、渗透型处理剂1-2份与颜料0.5-1份。

所述石灰石中包括40-60wt%的硅质石灰石。

本发明所述紫外线吸收剂包括但不限于苯并三氮唑类紫外线吸收剂。

本发明所述偶联剂包括但不限于硅烷偶联剂。

以重量份数计,所述颗粒的制备原料中石灰石为75-90份,例如可以是75份、78份、80份、81份、84份、85份、88份或90份,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

以重量份数计,所述颗粒的制备原料中萤石为5-10份,例如可以是5份、6份、7份、8份、9份或10份,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

以重量份数计,所述颗粒的制备原料中白云石为5-10份,例如可以是5份、6份、7份、8份、9份或10份,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

以重量份数计,所述颗粒的制备原料中石膏为5-10份,例如可以是5份、6份、7份、8份、9份或10份,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

以重量份数计,所述颗粒的制备原料中紫外线吸收剂的重量份数为2-3份,例如可以是2份、2.5份或3份,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

以重量份数计,所述颗粒的制备原料中偶联剂的重量份数为3-5份,例如可以是3份、4份或5份,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

以重量份数计,所述颗粒的制备原料中渗透型处理剂的重量份数为1-2份,例如可以是1份、1.5份或2份,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

以重量份数计,所述颗粒的制备原料中颜料的重量份数为0.5-1份,例如可以是0.5份、0.8份或1份,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

本发明所述颜料包括但不限于氧化铁红、氧化铁绿或氧化铁黄中的任意一种或至少两种的组合,典型但非限制性的组合包括氧化铁红与氧化铁绿的组合,氧化铁绿与氧化铁黄的组合,氧化铁红与养护铁黄的组合,或氧化铁红、氧化铁绿与氧化铁黄的组合。

本发明所述石灰石中包括40-60wt%的硅质石灰石,例如可以是40wt%、45wt%、50wt%、55wt%或60wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,所述石灰石的粒径≤50μm;粒径D50为35-42μm,例如可以是35μm、36μm、37μm、38μm、39μm、40μm、41μm或42μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,所述萤石的粒径≤6.3μm;粒径D50为3.6-4.2μm,例如可以是3.6μm、3.7μm、3.8μm、3.9μm、4μm、4.1μm或4.2μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,所述白云石的粒径≤30μm;粒径D50为20-25μm,例如可以是20μm、21μm、22μm、23μm、24μm或25μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,所述石膏的粒径≤50μm,粒径D50为42-48μm,例如可以是42μm、43μm、44μm、45μm、46μm、47μm或48μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,所述无机颗粒采用如下方法制备:

(1)按配方量均匀混合石灰石、萤石、白云石与石膏,烧结所得混合料,得到烧结料;

(2)漂白步骤(1)所得烧结料,烘干后粉碎,得到初级颗粒;

(3)预热步骤(2)所得初级颗粒至含水率≤0.3%,然后按配方量均匀混合改性剂与预热后的初级颗粒,进行改性处理,固化后粉碎过筛,得到所述隔离颗粒。

优选地,步骤(1)所述烧结的温度为1200-1400℃,例如可以是1200℃、1250℃、1300℃、1350℃或1400℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用;时间为8-12h,例如可以是8h、9h、10h、11h或12h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,步骤(2)所述漂白的方法包括浸水漂白。

通过浸水漂白的操作,便于隔离颗粒与颜料的复合,使隔离颗粒的白度值容易控制在30-65%的数值范围内。

优选地,步骤(2)所述烘干的温度为350-380℃,例如可以是350℃、355℃、360℃、365℃、370℃、375℃或380℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用;时间为1-2h,例如可以是1h、1.2h、1.5h、1.6h、1.8h或2h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,步骤(2)所述初级颗粒的粒径为180-550μm。

本发明所述初级颗粒的粒径为180-550μm是指,初级颗粒的最小粒径不小于180μm,例如可以是180μm、190μm、200μm、210μm或220μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用;初级颗粒的最大粒径不大于550μm,例如可以是450μm、480μm、500μm、520μm、540μm或550μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,所述初级颗粒为级配初级颗粒。

粒径为380-550μm的初级颗粒(即粒径为-40目至+30目的初级颗粒)占初级颗粒总量的0.5-1wt%,例如可以是0.5wt%、0.6wt%、0.7wt%、0.8wt%、0.9wt%或1wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

粒径为270-380μm的初级颗粒(即粒径为-50目至+40目的初级颗粒)占初级颗粒总量的20-40wt%,例如可以是20wt%、25wt%、30wt%、35wt%或40wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

粒径为250-270μm的初级颗粒(即粒径为-60目至+50目的初级颗粒)占初级颗粒总量的5-20wt%,例如可以是5wt%、8wt%、10wt%、12wt%、15wt%、18wt%或20wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

粒径为230-250μm的初级颗粒(即粒径为-65目至+60目的初级颗粒)占初级颗粒总量的50-70wt%,例如可以是50wt%、55wt%、60wt%、65wt%或70wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,步骤(3)所述预热的温度为100-110℃,例如可以是100℃、101℃、102℃、103℃、104℃、105℃、106℃、107℃、108℃、109℃或110℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用;时间为120-125min,例如可以是120min、121min、122min、123min、124min或125min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,步骤(3)所述改性处理的温度为160-190℃,例如可以是160℃、165℃、170℃、175℃、180℃、185℃或190℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用;时间为60-120min,例如可以是60min、70min、80min、90min、100min、110min或120min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,步骤(3)所述固化所用固化剂的重量份数为1-3份,例如可以是1份、2份或3份,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

以重量份数计,所述非沥青基自粘层的制备原料包括:

本发明所述非沥青粘结剂层通过制备原料的改进,使所得非沥青粘结剂与颗粒保护层的结合强度较高,降低了生产成本,且解决了颗粒容易掉落的问题;同时避免了颗粒深陷非沥青基自粘层并损伤载体层的问题;而且,该非沥青粘结剂层可以与混凝土发生反应,提升预铺反粘防水卷材与混凝土层的粘结性;最后,所述非沥青粘结剂层能够使卷材外观更未美观,并避免施工过程中的操作人员炫目,提升施工效率。

以重量份数计,所述非沥青基自粘层的制备原料中,增塑剂的重量份数为10-15份,例如可以是10份、11份、12份、13份、14份或15份,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

以重量份数计,所述非沥青基自粘层的制备原料中,增粘树脂的重量份数为25-35份,例如可以是25份、27份、28份、30份、32份或35份,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

以重量份数计,所述非沥青基自粘层的制备原料中,流变液体橡胶的重量份数为10-20份,例如可以是10份、12份、15份、16份、18份或20份,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

以重量份数计,所述非沥青基自粘层的制备原料中,基体树脂的重量份数为20-30份,例如可以是20份、21份、24份、25份、27份、28份或30份,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

以重量份数计,所述非沥青基自粘层的制备原料中,防老助剂的重量份数为0.2-0.5份,例如可以是0.2份、0.3份、0.4份或0.5份,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

以重量份数计,所述非沥青基自粘层的制备原料中,附着力促进剂的重量份数为0.1-1份,例如可以是0.1份、0.2份、0.3份、0.5份、0.6份、0.8份或1份,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为0.3-0.8份。

以重量份数计,所述非沥青基自粘层的制备原料中,颜料的重量份数为0.3-1份,例如可以是0.3份、0.4份、0.5份、0.6份、0.8份或1份,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为0.5-0.8份。

优选地,所述增塑剂包括聚异丁烯、石蜡油、环烷油或邻苯类增塑剂中的任意一种或至少两种的组合,典型但非限制性的组合包括聚异丁烯与石蜡油的组合,石蜡油与环烷油的组合,环烷油与邻苯类增塑剂的组合,聚异丁烯、石蜡油与环烷油的组合,石蜡油、环烷油与邻苯类增塑剂的组合,或聚异丁烯、石蜡油、环烷油与邻苯类增塑剂的组合。

所述邻苯类增塑剂包括但不限于邻苯二甲酸酯。

优选地,所述增粘树脂包括天然树脂和/或合成树脂。

优选地,所述增粘树脂的软化点为100-125℃,例如可以是100℃、105℃、110℃、115℃、120℃或125℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,所述增粘树脂的数均分子量为132-5000。

优选地,所述增粘树脂包括质量比(5-7):(2-4):(1-3)的第一增粘树脂、第二增粘树脂与第三增粘树脂。

通过多种不同分子量增粘树脂的特定配比,可以使得粘结剂的强度适宜,一方面可以避免粘结剂强度过大、流动性差,造成卷材铺贴过程不服帖;另一方面,可以避免粘结剂强度过小,粘接性不够。

本发明中,第一增粘树脂、第二增粘树脂与第三增粘树脂的质量比为(5-7):(2-4):(1-3),例如可以是5:4:1、6:2:2、5:2:3、5:3:2或7:2:1,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,所述第一增粘树脂的数均分子量为132-1000,例如可以是132、200、300、400、500、600、700、800、900或1000,但不限于所列举的数值,数值范围内其它未列举的数值同样适用;第二增粘树脂的数均分子量为1100-2000,例如可以是1100、1200、1300、1400、1500、1600、1700、1800、1900或2000,但不限于所列举的数值,数值范围内其它未列举的数值同样适用;第三增粘树脂的数均分子量为2500-5000,例如可以是2500、3000、3500、4000、4500或5000,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

本发明所述流变液体橡胶的密度为0.9-1.0g/cm

优选地,所述流变液体橡胶在60℃的动力粘度为16000-18000mPa·s,例如可以是16000mPa·s、16500mPa·s、17000mPa·s、17500mPa·s或18000mPa·s,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,所述基体树脂包括溶胀树脂和/或补充树脂;所述溶胀树脂包括EPDM,所述补充树脂包括非晶态α-烯烃共聚物(APAO)、SIS、SBS、SEBS、SEPS、SBS-OE或SBS-NOE中的任意一种或至少两种的组合吗,典型但非限制性的组合包括非晶态α-烯烃共聚物与SIS的组合,SIS与SBS的组合,SBS与SEBS的组合,SEBS与SEPS的组合,SEPS与SBS-OE的组合,SBS-OE与SBS-NOE的组合,SIS、SBS与SEBS的组合,SBS、SEBS、SEPS与SBS-OE的组合,或SIS、SBS、SEBS、SEPS、SBS-OE与SBS-NOE的组合。

优选地,所述溶胀树脂的添加量为基体树脂质量的20-50wt%,例如可以是20wt%、25wt%、30wt%、35wt%、40wt%、45wt%或50wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,所述防老助剂包括四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、亚磷酸三(2,4-二叔丁基苯基)酯或聚丁二酸(4-羟基-2,2,6,6-四甲基-1-哌啶乙醇)酯中的任意一种或至少两种的组合,典型但非限制性的组合包括四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯与亚磷酸三(2,4-二叔丁基苯基)酯的组合,亚磷酸三(2,4-二叔丁基苯基)酯与聚丁二酸(4-羟基-2,2,6,6-四甲基-1-哌啶乙醇)酯的组合,或,四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯与聚丁二酸(4-羟基-2,2,6,6-四甲基-1-哌啶乙醇)酯的组合。

优选地,所述附着力促进剂包括聚碳二亚胺交联剂。

本发明所述颜料为本领域常规的无机颜料。

优选地,所述颜料包括群青、氧化铁红、氧化铁绿或氧化铁黄中的任意一种或至少两种的组合,典型但非限制性的组合包括氧化铁红与氧化铁绿的组合,氧化铁绿与氧化铁黄的组合,氧化铁红与氧化铁黄的组合,或氧化铁红、氧化铁绿与氧化铁黄的组合。

优选地,所述载体层包括主体层,所述主体层为至少一层高分子基底层。

本发明所述主体层包括的高分子基底层为至少1层,例如可以是1层、2层、3层、4层、5层、6层、7层或8层,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,所述高分子基底层所用高分子材料包括聚丙烯(PP)、聚乙烯(PE)、聚氯乙烯(PVC)、聚四氟乙烯(PTFE)、聚偏二氟乙烯(PVDF)、聚对苯二甲酸乙二醇酯(PET)或聚酰胺中的任意一种或至少两种的组合;典型但非限制性的组合包括聚丙烯与聚乙烯的组合,聚氯乙烯与聚四氟乙烯的组合,聚偏二氟乙烯与聚对苯二甲酸乙二醇酯的组合,聚丙烯、聚乙烯与聚酰胺的组合,或聚丙烯、聚乙烯、聚氯乙烯、聚四氟乙烯、聚偏二氟乙烯、聚对苯二甲酸乙二醇酯以及聚酰胺的组合。

优选地,所述载体层包括层叠设置的主体层与至少1层增强层,所述主体层与非沥青基自粘层接触。

本发明所述增强层的层数为至少1层,例如可以是1层、2层、3层、4层或5层,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,所述增强层包括网格布层和/或PET膜层。

优选地,所述网格布的克重为100-150g/m

所述网格布包括聚酯网格布和/或玻纤网格布。

优选地,所述载体层包括层叠设置的主体层、增强层、粘结层与隔离膜层。

所述粘结层与隔离膜层分别为本领域常规的粘结层与隔离膜层,本发明在此不做具体限定。

第二方面,本发明提供了一种如第一方面所述防眩目防水卷材的制备方法,所述制备方法包括如下步骤:

(a)将流动态非沥青基自粘胶料均匀涂覆于载体层;

(b)在非沥青基自粘胶表面均匀覆盖颗粒保护层所用颗粒,辊压,得到所述防眩目防水卷材。

本发明所述流动态非沥青基自粘胶料为通过加热非沥青基自粘胶料得到,加热的温度为155-175℃,例如可以是155℃、160℃、165℃、170℃或175℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。同时,需要保证加热的时间不超过8h,避免加热老化影响非沥青基自粘胶料的性能。

优选地,步骤(a)所述载体层为经过表面处理的载体层。

步骤(b)所述均匀覆盖的覆盖量为0.5-1Kg/m

优选地,所述表面处理包括电晕处理。

优选地,所述电晕处理时的电极间隙为1-2mm,例如可以是1mm、1.2mm、1.5mm、1.6mm、1.8mm或2mm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用;电压为10-20kV,例如可以是10kV、12kV、15kV、16kV、18kV或20kV,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,所述电晕处理的终点为使载体层的达因值≥35dym/cm,例如可以是35dym/cm、36dym/cm、38dym/cm、40dym/cm、42dym/cm或45dym/cm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,步骤(a)所述涂覆的厚度≥0.25mm,例如可以是0.25mm、0.27mm、0.28mm、0.3mm、0.32mm或0.35mm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,步骤(b)所述辊压的压力为0.1-0.6MPa,例如可以是0.1MPa、0.2MPa、0.3MPa、0.4MPa、0.5MPa或0.6MPa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

本发明在非沥青基自粘胶料表面均匀覆盖颗粒时,预留形成搭接边的空缺。

相对于现有技术,本发明具有以下有益效果:

本发明通过使颗粒保护层中的颗粒满足莫氏硬度为3-6,白度值为30-40%,避免了卷材运输过程中保护层颗粒深陷胶层、损坏防水层的问题;而且白度值适中,不会影响操作人员的正常施工,且能够避免基材变形、起鼓的问题;而且,本发明通过对防眩目防水卷材的结构进行合理设置,显著提高了其抗穿刺强度,而不影响防水卷材的施工性能。

附图说明

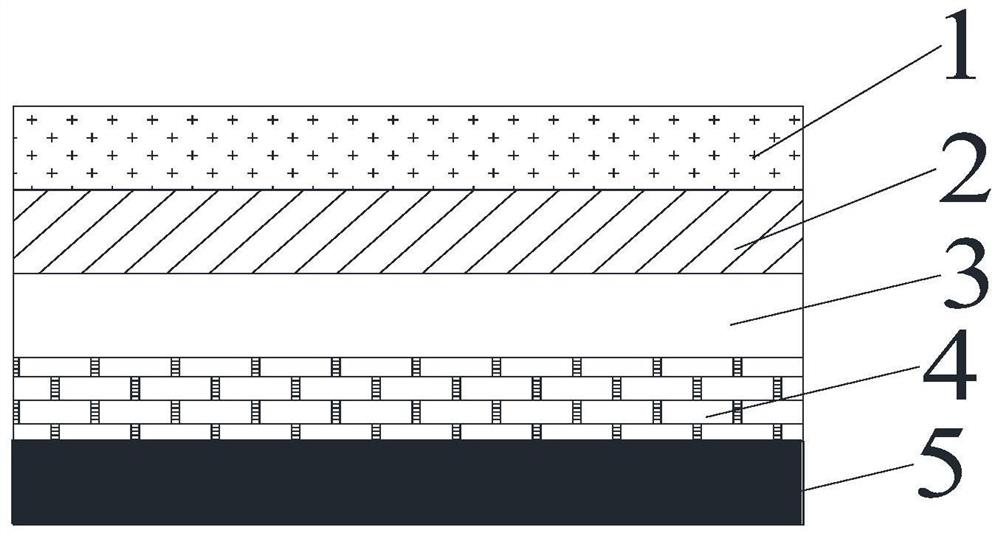

图1为本发明应用例1-12提供的防眩目防水卷材的结构示意图;

图2为本发明应用例13-15提供的防眩目防水卷材的结构示意图。

其中:1,颗粒保护层;2,非沥青基自粘层;3,主体层;4,粘结层;5,隔离膜层;6,增强层。

具体实施方式

下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。由于篇幅限制,本发明具体实施方式所用PP层的厚度为0.2mm、克重为80g/m,且不均度为5.5;PE层的厚度为0.2mm、克重为80g/m,且不均度为4.5;PA层的厚度为0.2mm,克重为80g/m。本发明具体实施方式中的PP层相同,PE层相同且PA层相同。上述限定只是为了更清楚地表述具体实施方式中的技术方案,并不能认定为对技术方案的限定。

实施例1

本实施例提供了一种非沥青基自粘层,已重量份数计,所述非沥青基自粘层的制备原料包括:

所述增塑剂为聚异丁烯(日本石油HV100);基体树脂为溶胀树脂EPDM(suprene512F)与补充树脂SBS(SBS792)的组合物,且溶胀树脂的添加量为基体树脂质量的40wt%;防老助剂为四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯(利安隆RIANOX 1010);附着力促进剂为聚碳二亚胺交联剂(上海尤恩UN-03);颜料为氧化铁红;所述流变橡胶的固含量≥99.5%,灰分≤0.5%,密度为0.95g/cm

所述非沥青基自粘层的制备方法包括如下步骤:

(1)按配方量混合溶胀树脂与增塑剂,50℃捏合溶胀18h,溶胀树脂呈透明状,得到透明料;

(2)按配方量混合补充树脂、增粘树脂、流变液体橡胶、防老助剂、附着力促进剂、颜料以及步骤(1)所得透明料,160℃保温35min,170℃搅拌捏合200min,得到所述非沥青基自粘层。

本实施例所得非沥青基自粘层的针入度为42,接触角为25。

实施例2

本实施例提供了一种非沥青基自粘层,已重量份数计,所述非沥青基自粘层的制备原料包括:

所述增塑剂为邻苯二甲酸酯(美孚DINP);基体树脂为溶胀树脂EPDM(suprene512F)与补充树脂SBS(SBS792)的组合物,且溶胀树脂的添加量为基体树脂质量的40wt%;防老助剂为聚丁二酸(4-羟基-2,2,6,6-四甲基-1-哌啶乙醇)酯(利安隆UV622);附着力促进剂为聚碳二亚胺交联剂(上海尤恩UN-03);颜料为氧化铁红;所述流变橡胶的固含量≥99.5%,灰分≤0.5%,密度为0.95g/cm

所述非沥青基自粘层的制备方法包括如下步骤:

(1)按配方量混合溶胀树脂与增塑剂,50℃捏合溶胀18h,溶胀树脂呈透明状,得到透明料;

(2)按配方量混合补充树脂、增粘树脂、流变液体橡胶、防老助剂、附着力促进剂、颜料以及步骤(1)所得透明料,160℃保温35min,170℃搅拌捏合200min,得到所述非沥青基自粘层。

本实施例所得非沥青基自粘层的针入度为38,接触角为19。

实施例3

本实施例提供了一种非沥青基自粘层,已重量份数计,所述非沥青基自粘层的制备原料包括:

所述增塑剂为聚异丁烯(日本石油HV100);基体树脂为溶胀树脂EPDM(suprene512F)与补充树脂SBS(SBS792)的组合物,且溶胀树脂的添加量为基体树脂质量的40wt%;防老助剂为聚丁二酸(4-羟基-2,2,6,6-四甲基-1-哌啶乙醇)酯(利安隆UV622);附着力促进剂为聚碳二亚胺交联剂(上海尤恩UN-03);颜料为氧化铁红;所述流变橡胶的固含量≥99.5%,灰分≤0.5%,密度为0.95g/cm

所述非沥青基自粘层的制备方法包括如下步骤:

(1)按配方量混合溶胀树脂与增塑剂,50℃捏合溶胀18h,溶胀树脂呈透明状,得到透明料;

(2)按配方量混合补充树脂、增粘树脂、流变液体橡胶、防老助剂、附着力促进剂、颜料以及步骤(1)所得透明料,160℃保温35min,170℃搅拌捏合200min,得到所述非沥青基自粘层。

本实施例所得非沥青基自粘层的针入度为36,接触角为38。

应用例1

本应用例提供了一种如图1所示的防眩目防水卷材,所述防眩目防水卷材包括层叠设置的颗粒保护层、非沥青基自粘层与载体层,所述载体层包括层叠设置的主体层、粘结层与隔离膜层,主体层与非沥青基自粘层连接;所述非沥青基自粘层由实施例1提供;

所述主体层为层叠设置的第一PP层、第一PE层、第二PP层、第二PE层、第三PP层、第三PE层、第四PP层与第四PE层;所述第一PP层与非沥青基自粘层连接,第四PE层与粘结层连接。

所述防眩目防水卷材的制备方法包括如下步骤:

(a)加热非沥青基自粘胶料使其成流动态,并在加热8h内将流动态非沥青基自粘胶料均匀涂覆于载体层,涂覆的厚度为0.3mm;

(b)以0.8kg/m

步骤(b)所述颗粒为无机颗粒,以重量份数计,所述无机颗粒的制备原料包括:石灰石80份、萤石8份、白云石8份、石膏8份、紫外线吸收剂UV-234 2.5份、偶联剂A1100 4份、渗透型处理剂1.5份以及氧化铁红0.8份;所述石灰石中包括50wt%的硅质石灰石。

所述石灰石的粒径≤50μm,且粒径D50为40μm;所述萤石的粒径≤6.3μm,且粒径D50为4μm;所述石灰石的粒径≤30μm,且粒径D50为22μm;所述石灰石的粒径≤50μm,且粒径D50为45μm;

所述无机颗粒的制备方法包括如下步骤:

(1)按配方量均匀混合石灰石、萤石、白云石与石膏,1300℃烧结所得混合料10h,得到烧结料;

(2)浸水漂白步骤(1)所得烧结料,360℃烘干1.5h后粉碎,得到粒径为180-550μm的初级颗粒;粒径为-40目至+30目的初级颗粒为初级颗粒总量的0.6wt%,粒径为-50目至+40目的初级颗粒为初级颗粒总量的28wt%,粒径为-60目至+50目的初级颗粒为初级颗粒总量的8wt%,粒径为-65目至+60目的初级颗粒为初级颗粒总量的60wt%;

(3)105℃预热步骤(2)所得初级颗粒122min,使初级颗粒含水率≤0.3%,然后按配方量均匀混合改性剂与预热后的初级颗粒,于180℃进行改性处理90min,固化(固化剂为美国PQ密封固化剂,重量份数2份),粉碎过筛,得到粒径范围为200-500μm、莫氏硬度为4.04,且白度值为31%的无机颗粒。

应用例2

本应用例提供了一种如图1所示的防眩目防水卷材,所述防眩目防水卷材的结构及其制备方法与应用例1相同。

以重量份数计,所述无机颗粒的制备原料包括:石灰石75份、萤石5份、白云石10份、石膏10份、紫外线吸收剂UV-234 2份、偶联剂A1100 5份、渗透型处理剂1份以及氧化铁红1份;所述石灰石中包括40wt%的硅质石灰石。

所述石灰石的粒径≤50μm,且粒径D50为35μm;所述萤石的粒径≤6.3μm,且粒径D50为3.6μm;所述石灰石的粒径≤30μm,且粒径D50为20μm;所述石灰石的粒径≤50μm,且粒径D50为42μm;

所述无机颗粒的制备方法包括如下步骤:

(1)按配方量均匀混合石灰石、萤石、白云石与石膏,1200℃烧结所得混合料12h,得到烧结料;

(2)浸水漂白步骤(1)所得烧结料,350℃烘干2h后粉碎,得到粒径为180-550μm的初级颗粒;粒径为-40目至+30目的初级颗粒为初级颗粒总量的0.5wt%,粒径为-50目至+40目的初级颗粒为初级颗粒总量的20wt%,粒径为-60目至+50目的初级颗粒为初级颗粒总量的20wt%,粒径为-65目至+60目的初级颗粒为初级颗粒总量的50wt%;

(3)100℃预热步骤(2)所得初级颗粒125min,使初级颗粒含水率≤0.3%,然后按配方量均匀混合改性剂与预热后的初级颗粒,于160℃进行改性处理120min,固化(固化剂为美国PQ密封固化剂,重量份数1份),粉碎过筛,得到粒径范围为200-500μm、莫氏硬度3.97且白度值为38%的无机颗粒。

应用例3

本应用例提供了一种如图1所示的防眩目防水卷材,所述防眩目防水卷材的结构及其制备方法与应用例1相同。

以重量份数计,所述无机颗粒的制备原料包括:石灰石90份、萤石10份、白云石5份、石膏5份、紫外线吸收剂UV-234 3份、偶联剂A1100 3份、渗透型处理剂2份以及氧化铁红0.5份;所述石灰石中包括60wt%的硅质石灰石。

所述石灰石的粒径≤50μm,且粒径D50为42μm;所述萤石的粒径≤6.3μm,且粒径D50为4.2μm;所述石灰石的粒径≤30μm,且粒径D50为25μm;所述石灰石的粒径≤50μm,且粒径D50为48μm;

所述无机颗粒的制备方法包括如下步骤:

(1)按配方量均匀混合石灰石、萤石、白云石与石膏,1400℃烧结所得混合料8h,得到烧结料;

(2)浸水漂白步骤(1)所得烧结料,380℃烘干1h后粉碎,得到粒径为180-550μm的初级颗粒;粒径为-40目至+30目的初级颗粒为初级颗粒总量的1wt%,粒径为-50目至+40目的初级颗粒为初级颗粒总量的20wt%,粒径为-60目至+50目的初级颗粒为初级颗粒总量的5wt%,粒径为-65目至+60目的初级颗粒为初级颗粒总量的70wt%;

(3)110℃预热步骤(2)所得初级颗粒120min,使初级颗粒含水率≤0.3%,然后按配方量均匀混合改性剂与预热后的初级颗粒,于190℃进行改性处理60min,固化(固化剂为美国PQ密封固化剂,重量份数3份),粉碎过筛,得到粒径范围为200-500μm、莫氏硬度为4.02,白度值为33%的无机颗粒。

应用例4

本应用例提供了一种如图1所示的防眩目防水卷材,除其中的非沥青基自粘层由实施例2提供外,其余均与应用例1相同。

应用例5

本应用例提供了一种如图1所示的防眩目防水卷材,除其中的非沥青基自粘层由实施例3提供外,其余均与应用例1相同。

应用例6

本应用例提供了一种防眩目防水卷材,除了无机颗粒的制备原料中,石灰石中包括30wt%的硅质石灰石外,其余均与应用例1相同。

本应用例中的无机颗粒的莫氏硬度降低至2.95。

应用例7

本应用例提供了一种防眩目防水卷材,除了无机颗粒的制备原料中,石灰石中包括70wt%的硅质石灰石外,其余均与应用例1相同。

本应用例中的无机颗粒的莫氏硬度升高至6.47。

应用例8

本应用例提供了一种防眩目防水卷材,除了步骤(a)所述涂覆的厚度为0.25mm外,其余均与应用例1相同。

应用例9

本应用例提供了一种防眩目防水卷材,除了步骤(a)所述涂覆的厚度为0.35mm外,其余均与应用例1相同。

应用例10

本应用例提供了一种防眩目防水卷材,除了步骤(b)所述辊压的压力为0.1MPa外,其余均与应用例1相同。

应用例11

本应用例提供了一种防眩目防水卷材,除了步骤(b)所述辊压的压力为0.6MPa外,其余均与应用例1相同。

应用例12

本应用例提供了一种防眩目防水卷材,除了将第一PP层、第二PP层、第三PP层与第四PP层分别独立地等厚度替换为第一PA层、第二PA层、第三PA层与第四PA层,第一PA层与非沥青基自粘层连接,第四PE层与粘结层连接外,其余均与应用例1相同。

应用例13

本应用例提供了一种如图2所示的防眩目防水卷材,所述防眩目防水卷材包括层叠设置的颗粒保护层、非沥青基自粘层与载体层,所述载体层包括层叠设置的主体层、增强层、粘结层与隔离膜层,主体层与非沥青基自粘层连接。

与应用例1相比,本应用例提供的载体层还包括主体层与粘结层之间的增强层。所述增强层为1层克重为120g/m

其余均与应用例1相同。

应用例14

本应用例提供了一种如图2所示的防眩目防水卷材,除了玻纤网格布的克重为100g/m

应用例15

本应用例提供了一种如图2所示的防眩目防水卷材,除了玻纤网格布的克重为150g/m

应用例16

本应用例提供了一种如图1所示的防眩目防水卷材,除了将主体层的厚度提高至与应用例13中的主体层厚度+增强层厚度一致外,其余均与应用例1相同。

应用例17

本应用例提供了一种防眩目防水卷材,除了将非沥青基自粘层替换为等厚度的丁苯橡胶(嘉好2071)压敏胶层外,其余均与实施例1相同。

应用例18

本应用例提供了一种防眩目防水卷材,除了将非沥青基自粘层替换为等厚度的聚氨酯(汉特750)压敏胶层外,其余均与实施例1相同。

应用例19

本应用例提供了一种防眩目防水卷材,除了与非沥青基自粘层连接的载体层表面进行了电晕处理外,其余均与应用例1相同。

所述电晕处理时,电极间隙为1mm,电压为10kV,使载体层表面的达因值达到35dym/cm。

应用例20

本应用例提供了一种防眩目防水卷材,除了与非沥青基自粘层连接的载体层表面进行了电晕处理外,其余均与应用例1相同。

所述电晕处理时,电极间隙为2mm,电压为20kV,使载体层表面的达因值达到35dym/cm。

对应用例1-20提供的防眩目防水卷材的抗穿刺强度进行测试,抗穿刺强度按照CJ/T234-2006的附录B中公开的方法进行测试;所得结果如表1所示。

表1

综上所述,本发明通过使颗粒保护层中的颗粒满足莫氏硬度为3-6,白度值为30-40%,避免了卷材运输过程中保护层颗粒深陷胶层、损坏防水层的问题;而且白度值适中,不会影响操作人员的正常施工,且能够避免基材变形、起鼓的问题;而且,本发明通过对防眩目防水卷材的结构进行合理设置,显著提高了其抗穿刺强度,而不影响防水卷材的施工性能。

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

- 一种防眩目防水卷材及其制备方法

- 一种自粘改性沥青防水卷材涂盖料及其制备方法和被动式建筑专用自粘沥青防水卷材