一种抗压收料罐

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及原料加工设备技术领域,尤其涉及一种抗压收料罐。

背景技术

工业蒸煮生产中,物料先在蒸煮罐中以高温高压蒸煮,蒸煮后的物料需冷却后再进行分离收集。

现有技术对于带有动物骨头的物料进行处理的方法包括高温高压蒸煮、螺杆挤压结合水蒸气加热两种方式,前者的温度一般不高于150℃,压力为4-6大气压,后者的水蒸气温度不高于120℃,以上两种方式对物料的处理效率均较低。

为了提高对动物的肉和骨头的处理效率,可以提高高温高压蒸煮的温度和压力,但是将带来以下的技术问题:

由于蒸煮后的蒸煮罐温度较高,一般是将蒸煮后的物料排放到另设的收料罐体中冷却再进行收料。然而,高温高压处理后的物料为浆料,刚排放出来的浆料冲击压力高达25公斤以上,现有的收料罐常会被高压浆料冲击变形甚至爆裂,也由于大量浆料短时间内堆积在冷却管上,以致冷却效果不好。

发明内容

本发明的目的为克服现有技术的不足之处而提供一种抗压收料罐,该收料罐能有效地缓冲物料的冲击力,具有抗压效果好和冷却效果好的优点。

为了达到上述目的,本发明采用以下方案:

提供一种抗压收料罐,包括罐体,所述罐体上设有收料口和排料口,所述罐体内设有缓冲盘管,所述缓冲盘管的一端连接所述收料口,所述缓冲盘管的另一端指向所述罐体内,所述缓冲盘管的管壁上开设有排气孔。

在一些实施方式中,所述缓冲盘管的管道盘曲成至少三个管道圈,所述至少三个管道圈由上往下排布;相邻管道圈中,上层管道圈的排气孔尺寸小于下层管道圈的排气孔尺寸。

在一些实施方式中,所述排气孔开设于所述缓冲盘管的管壁的非底部位置。

在一些实施方式中,所述排气孔包括长条排气孔和圆孔,所述排气孔以一个长条排气孔-一个圆孔的方式开设在所述缓冲盘管上。

在一些实施方式中,相邻管道圈之间的排气孔的宽度之差是6mm~10mm,相邻管道圈之间的排气孔的长度之差为10mm~30mm。

在一些实施方式中,最上层管道圈的排气孔的宽度为60mm~70mm,长度为120mm~170mm。

在一些实施方式中,所述罐体包括圆台状罩体,所述圆台状罩体的收窄口朝上并连接有上筒体,所述圆台状罩体的外扩口朝下并连接有下筒体,所述上筒体的直径小于所述下筒体的直径,所述缓冲盘管固定在所述上筒体内。

在一些实施方式中,还包括冷却盘管,所述冷却盘管设在所述下筒体内,所述冷却盘管由上往下盘绕成筒体状,所述缓冲盘管位于所述冷却盘管的正上方,所述缓冲盘管的底部所在面积大于所述冷却盘管的顶部所在面积。

在一些实施方式中,所述上筒体内设有若干支撑杆,所述若干支撑杆支撑所述缓冲盘管。

在一些实施方式中,所述支撑杆包括横杆和轴杆,所述横杆围成一圈并箍在所述缓冲盘管的周侧,相邻所述横杆的端部铰接在轴杆上,所述轴杆固设在所述罐体的内壁。

与现有的技术相比,本发明具有如下优点:

(1)本发明在罐体内设置了缓冲盘管,该缓冲盘管连接了进料口,且该缓冲盘管上设置了排气孔,从进料口排出的浆料先经缓冲盘管缓冲再落入罐体内,此时缓冲盘管延长了浆料的流通路径从而不断减弱物料的冲击力,以及缓冲盘管能承托浆料,有效降低了浆料的落料冲击力,这样避免浆料冲击力过大导致罐体变形;且,浆料在流动过程中,其热蒸汽不断地从缓冲盘管上的排气孔排出,该排气孔起到泄压作用,能有效降低缓冲盘管内的压力,保证浆料能沿缓冲盘管长度方向顺利流动,且该排气能进一步地防止浆料的冲击力过大。

(2)本发明的缓冲盘管能控制物料的排出速度,避免浆料短时间内堆积过多而散热冷却效果不好;同时,缓冲盘管的管道为浆料提供了散热面,有效提高了冷却效率。

附图说明

下面结合附图和具体实施方式对本申请作进一步详细的说明。

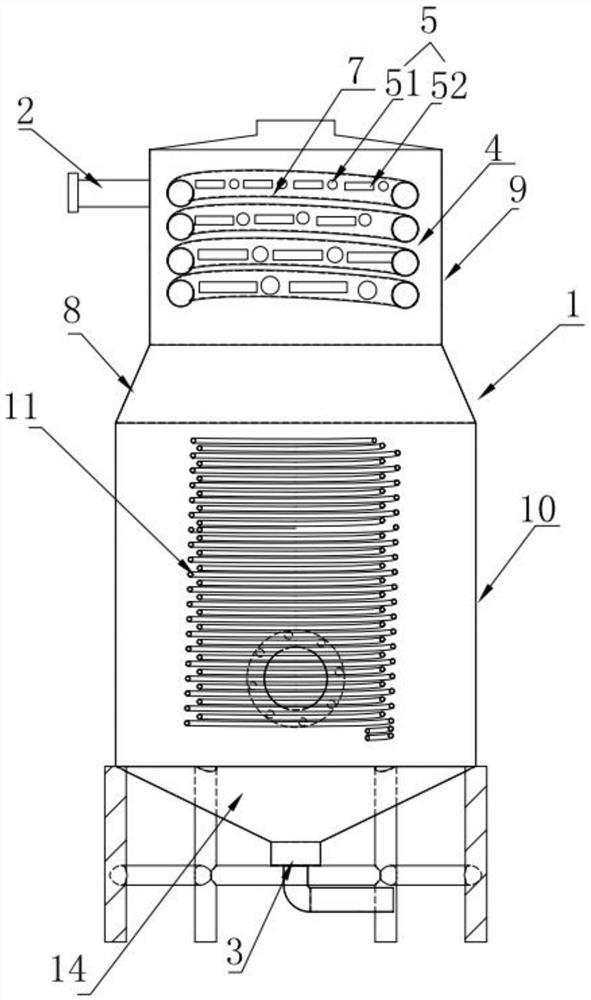

图1是实施例1的抗压收料罐的剖视图。

图2是实施例1的抗压收料罐的俯视图。

图中包括:

罐体1;收料口2;排料口3;缓冲盘管4;排气孔5、长条排气孔51、圆孔52;出气口6;管道圈7;圆台状罩体8;上筒体9;下筒体10;冷却盘管11;支撑杆12、横杆131、轴杆132;漏斗出料罩14。

具体实施方式

结合以下实施例和附图对本申请作进一步描述。

实施例1

本实施例公开了一种抗压收料罐,图1所示,包括罐体1,所述罐体1上设有收料口2和排料口3,所述罐体1内设有缓冲盘管4,所述缓冲盘管4的一端连接所述收料口2,另一端口指向所述罐体1内,所述缓冲盘管4的管道上开设有排气孔5,所述罐体1上还开设有出气口6。其中,该收料罐与蒸煮罐连接,蒸煮罐输出端的管道能抵抗6.0MPa的压力。

使用时,物料从收料口2进入缓冲盘管4,物料流经缓冲盘管4后再排到罐体1,物料中的热蒸汽也从缓冲盘管4的排气孔5排出,同时,部分物料也从缓冲盘管4中排出,物料经缓冲盘管4后,能有效地降低了物料落入罐体1内的冲击力以及能排走热蒸汽,本实施例在没有改动罐体1厚度的情况下,提高了罐体1的抗压性能,同时提高了罐体1的冷却性能。

本实施例中,图1所示,所述缓冲盘管4的管道盘曲成至少三个管道圈7,所述至少三个管道圈7由上往下排布,相邻管道圈7中,上层管道圈7的排气孔5尺寸小于下层管道圈7的排气孔5尺寸,即,排气孔5的尺寸由上往下逐渐变大,这样的作用是:排气孔7越大,排气孔7所在的管道的压力更小,排气孔7由上层管道圈往下层管道圈变大,使得压力由上往下变小,物料沿着压力小的方向排放,最终使得物料尽可能地汇聚在缓冲盘管6的出口排放,防止物料出料时向四周溅射,导致物料粘壁以致损耗物料。

本实施例中,图1所示,所述排气孔5开设于所述缓冲盘管4的管壁的非底部位置,这样能保证管壁的底部位置有较好的承托作用,保证浆料能沿缓冲盘管4的长度方向顺利流动。

本实施例中,所述排气孔5是长条排气孔51和圆孔52。所述排气孔5以一个长条排气孔51-一个圆孔52的方式开设在所述缓冲盘管4上。排气孔5以一个长条排气孔51-一个圆孔52的方式排布在缓冲盘管4上使得长条排气孔和圆孔协同作用,能起到较好的消音效果,避免噪音太大。假设只有长条排气孔,则会削弱缓冲盘管的强度以及由于长条排气孔风道长而造成噪音大,假设只有圆孔,则由于孔口面积小而导致气压大以致噪音大,将长条排气孔和圆孔协同作用,能有效地提高降噪音效果。

本实施例中,相邻管道圈7上的排气孔5的宽度相等,相邻管道圈7上的排气孔5的长度之差为10mm~30mm,相邻管道圈之间的排气孔的宽度之差是6mm~10mm。

仅通过改变排气孔5的长度来改变排气孔5的尺寸,既可扩大排气孔5的尺寸,也不会导致排气孔5容易卡料。优选地,有三圈管道圈,位于由上往下管道圈上的排气孔5的尺寸分别是:最顶处管道圈中排气孔的宽度是60mm,长度是100mm;中部处管道圈中排气孔的宽度是70mm,长度是110mm;中部处管道圈中排气孔的宽度是80mm,长度是120mm。该尺寸的排气孔5既保证排气效果,也能防止物料从排气孔5中大量排出。

本实施例中,图1所示,所述罐体1包括圆台状罩体8,所述圆台状罩体8的收窄口朝上并连接有上筒体9,所述圆台状罩体8的外扩口朝下并连接有下筒体10,所述上筒体9的直径小于所述下筒体10的直径,所述缓冲盘管4固定在所述上筒体9内。该形状的罐体1,保证物料排出后能在大容积的下筒体10中被冷却。优选地,收料口2设置上筒体9中,出料口设在下筒体10的底部;更优选地,下筒体10的底部连接有漏斗出料罩14。

本实施例中,图1所示,还包括冷却盘管11,所述缓冲盘管4设在所述上筒体9内,所述冷却盘管11设在所述下筒体10内。所述缓冲盘管4设在所述上筒体9内,使得缓冲盘管4容易固定在上筒体9上,在下筒体10增加冷却盘管11则能有效提高冷却物料的效果。

本实施例中,图1所示,所述冷却盘管11由上往下盘绕成筒体状,所述缓冲盘管4位于所述冷却盘管11的正上方,所述缓冲盘管4的底部所在面积大于所述冷却盘管11的顶部所在面积。缓冲盘管4架设并能覆盖住冷却盘管11,这样使得物料能落在冷却盘管11的外周,而不会堆积在冷却盘管11的内圈,提高了冷却效果。

本实施例中,图2所示,所述上筒体9内设有若干支撑杆12,所述若干支撑杆12支撑所述缓冲盘管4。该支撑杆12能撑住缓冲盘管4,防止缓冲盘管4变形,同时能固定缓冲盘管4。

本实施例中,图2所示,所述支撑杆12包括横杆131和轴杆132,所述横杆131围成一圈并箍在所述缓冲盘管4的周侧,相邻所述横杆131的端部铰接在轴杆132上,所述轴杆131固设在所述罐体1的内壁。

实施例2

本实施例与实施例1的不同之处在于,位于由上往下管道圈上的排气孔5的尺寸分别是:最顶处管道圈中排气孔的宽度是65mm,长度是90mm;中部处管道圈中排气孔的宽度是71mm,长度是110mm;最底处管道圈中排气孔的宽度是77mm,长度是120mm。该尺寸的排气孔5既保证排气效果,也能防止物料从排气孔5中大量排出。其他部件与实施例1相同,此处不再赘述。

实施例3

本实施例与实施例1的不同之处在于,位于由上往下管道圈上的排气孔5的尺寸分别是:最顶处管道圈中排气孔的宽度是70mm,长度是110mm;中部处管道圈中排气孔的宽度是77mm,长度是140mm;最底处管道圈中排气孔的宽度是84mm,长度是170mm。该尺寸的排气孔5既保证排气效果,也能防止物料从排气孔5中大量排出。其他部件与实施例1相同,此处不再赘述。其他部件与实施例1相同,此处不再赘述。

最后应当说明的是,以上实施例仅用以说明本申请的技术方案,而非对本申请保护范围的限制,尽管参照较佳实施例对本申请作了详细地说明,本领域的普通技术人员应当理解,可以对本申请的技术方案进行修改或者等同替换,而不脱离本申请技术方案的实质和范围。