光源双色工艺制造方法

文献发布时间:2023-06-19 18:34:06

技术领域

本发明涉及光源的技术领域,具体而言,涉及光源双色工艺制造方法。

背景技术

光源是各种灯具中的发光元件,光源包括基板,基板上具有发光区域,发光区域固晶有发光芯片,在发光区域涂上荧光胶层,荧光胶层覆盖了发光芯片,发光芯片发出的光则透过荧光胶层透射出来。

对于一些光源,形成多色光源,这样,则需要在发光区域中进行至少两次荧光胶层的涂覆,这样,部分发光芯片通过一层荧光胶层透射出来,部分发光芯片则通过多层荧光胶层透射出来,从而,多个发光芯片通过荧光胶层透射出来的光形成多色效果。

现有技术中,光源双色工艺中,需要在发光区域进行至少两次的涂覆荧光胶层,工艺复杂。

发明内容

本发明提供了光源双色工艺制造方法,旨在解决现有技术中,光源双色工艺存在工艺复杂的问题。

本发明是这样实现的,光源双色工艺制造方法,包括以下制造步骤:

1)、利用喷涂头在扩晶膜的上表面喷涂荧光胶,形成第一荧光胶层;

2)、提供基板,所述基板上具有发光区域,所述发光区域的外周具有围坝,所述围坝环绕在发光区域的外周,所述围坝围合形成包围区域;所述发光区域中固晶有多个第一发光芯片以及多个第二发光芯片;将所述第一荧光胶层贴附在第一发光芯片的上表面;

3)、在所述包围区域中喷涂第二荧光胶,形成第二荧光胶层,所述第二荧光胶层覆盖了发光区域、第一发光芯片、第一荧光胶层以及第二发光芯片;所述第一荧光胶层的峰值波长与第二荧光胶层的峰值波长相异。

进一步的,所述制造步骤1)中,利用喷涂头在扩晶膜的上表面喷涂荧光胶后,形成第一荧光胶层,将所述第一荧光胶层进行裁剪,形成多个第一荧光胶层。

进一步的,所述制造步骤1)中,利用喷涂头在扩晶膜的上表面喷涂荧光胶,形成第一荧光胶层后,将所述第一荧光胶层进行烘烤至设定时间后,再将所述第一荧光胶层进行裁剪。

进一步的,所述制造步骤2)中,所述扩晶膜的下表面贴附固定在第一发光芯片的上表面上。

进一步的,所述制造步骤2)中,将所述第一荧光胶层贴附在第一发光芯片的上表面后,所述第一荧光胶层的顶部低于围坝的顶部。

进一步的,在所述包围区域设置第二荧光胶层后,所述第二荧光胶层的顶部与围坝的顶部平齐布置。

进一步的,所述制造步骤1)中,所述扩晶膜的下表面覆盖有透明状的黏胶层,所述制造步骤2)中,利用所述黏胶层贴附在第一发光芯片的上表面,将所述第一荧光胶层固定在第一发光芯片的上表面上。

进一步的,所述制造步骤1)中,所述第一荧光胶层中的扩晶膜的四周朝外延伸,形成环形布置的外延伸部;所述制造步骤2)中,当第一荧光胶层上的扩晶膜的下表面贴附在第一发光芯片上后,所述外延伸部朝下弯折贴附在第一发光芯片的外周上。

进一步的,所述制造步骤1)中,将所述扩晶膜置于水平布置的平整台上,所述扩晶膜的上表面朝上布置;所述扩晶膜的上表面放置模板,所述模板中设有多个间隔布置的围合槽,相邻的围合槽之间隔离布置;所述围合槽的外周具有围合框,所述围合框将相邻的围合槽隔离;

利用喷涂头往所述模板上喷涂第一荧光胶,直至第一荧光胶填充满多个围合槽,且当所述围合槽中的第一荧光胶溢流至围合框上,形成溢流胶层后,所述喷涂头停止喷涂;

在所述模板上布置上下移动的压板,所述压板具有朝下纵向突出切合框,所述切合框呈闭合环状布置;当所述喷涂头停止喷涂后,将所述压板朝向模板向下移动,所述切合框插入在围合槽中,且所述切合框抵接着围合框的内侧壁,将围合槽中的第一荧光胶与溢流胶层切断分离后,将所述压板偏离模板朝上移动,且将所述模板带着溢流胶层偏离扩晶膜朝上移动,所述第一荧光胶位于扩晶膜上;

所述切合框具有朝外布置的外周壁以及朝内布置的内周壁,所述外周壁的下部形成呈纵向平整布置的插入段,所述外周壁的上部形成倾斜段;沿着自下而上的方向,所述倾斜段朝外倾斜布置,所述内周壁朝内倾斜布置;当所述切合框插入在围合槽中,直至整个所述插入段抵接在围合槽的内侧壁上后,所述倾斜段将溢流胶层挤压偏离围合槽,所述内周壁将围合槽中的第一荧光胶朝内挤压;

当所述模板与扩晶膜分离后,所述扩晶膜上形成有多个与围合框对应的间隔槽框,所述间隔槽框布置在第一荧光胶的外周;沿着所述间隔槽框对扩晶膜进行裁剪,形成多个所述第一荧光胶层。

进一步的,所述喷涂头与输胶管连接,所述喷涂头中设有横向布置的挤出腔,所述挤出腔的后端形成有多个供第一荧光胶通过的进胶孔,多个所述进胶孔沿着挤出腔的横向方向间隔布置;所述挤出腔的前端形成有扁平状的喷胶口,所述喷胶口沿着挤出腔的横向方向延伸布置;

沿着所述挤出腔自后而前的方向,所述挤出腔呈中间大两端小状;所述挤出腔中设有两个弹性的膜层,两个所述膜层相对布置,且分别位于喷胶口的两侧,两个膜片之间围合形成容胶空间;所述膜层的两端与挤出腔的内侧壁固定连接,所述膜层的中部与挤出腔的内侧壁之间具有变形空间;所述喷涂头的两侧分别设有进气孔,所述进气孔与变形空间连通,所述进气孔通过管道与风机连接;

在所述制造步骤1)中,通过所述输胶管将第一荧光胶输送至容胶空间中的过程中,所述风机通过管道往变形空间注入设定压力的气体,驱动所述膜片朝向容胶空间变形,且同时挤压着容胶空间中的第一荧光胶呈连续状挤出喷胶口,并将通过喷胶口挤出的第一荧光胶喷涂在扩晶膜上。

与现有技术相比

附图说明

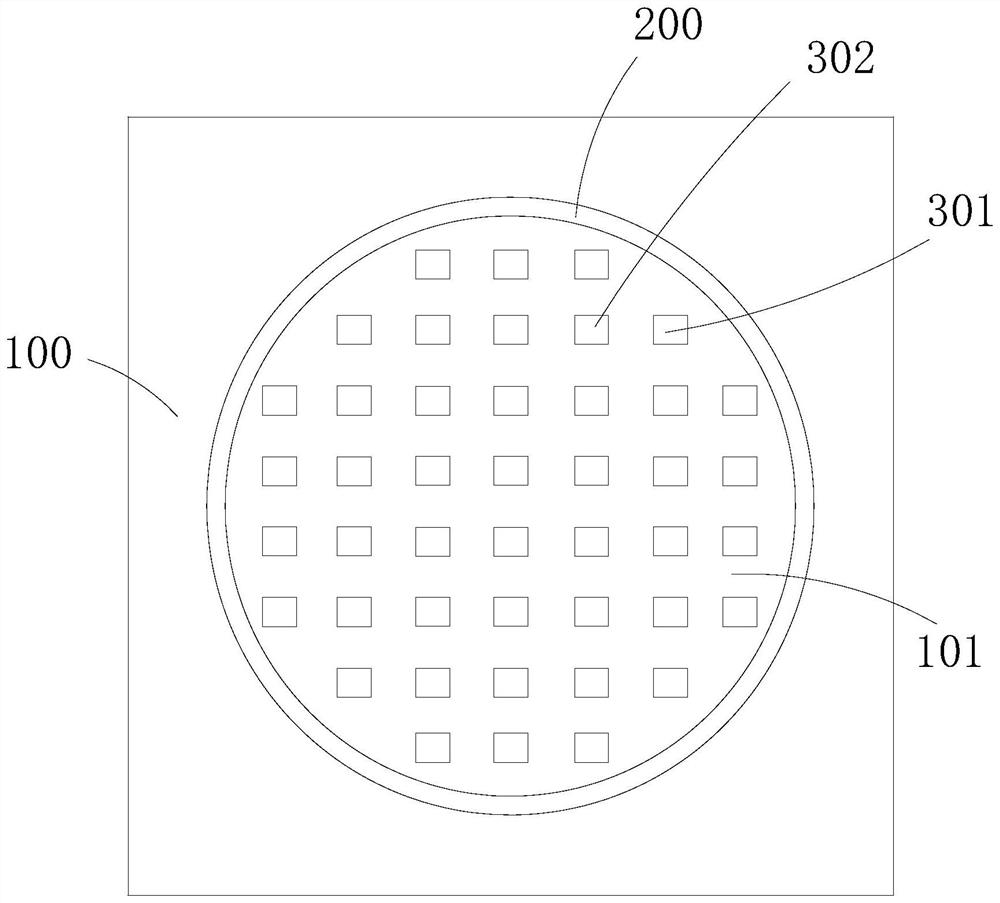

图1是本发明提供的双色光源的主视示意图;

图2是本发明提供的双色光源的剖切示意图;

图3是本发明提供的第一发光芯片与第一荧光胶层配合后的剖切示意图;

图4是本发明提供的模板的主视示意图;

图5是本发明提供的压板的主视示意图;

图6是本发明提供的喷涂头的内部结构示意图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

以下结合具体实施例对本发明的实现进行详细的描述。

本实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本发明的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

请参考图1-6所示,为本发明提供的较佳实施例。

光源双色工艺制造方法,包括以下制造步骤:

1)、利用喷涂头800在扩晶膜501的上表面喷涂荧光胶,形成第一荧光胶层500;

2)、提供基板100,基板100上具有发光区域,发光区域的外周具有围坝200,围坝200环绕在发光区域的外周,围坝200围合形成包围区域;发光区域中固晶有多个第一发光芯片301以及多个第二发光芯片302;将第一荧光胶层500贴附在第一发光芯片301的上表面;

3)、在包围区域中喷涂第二荧光胶,形成第二荧光胶层402,第二荧光胶层402覆盖了发光区域、第一发光芯片301、第一荧光胶层500以及第二发光芯片302;第一荧光胶的峰值波长与第二荧光胶的峰值波长相异。

上述提供的光源双色工艺制造方法,通过在扩晶膜501上喷涂第一荧光胶,形成第一荧光胶层500,再直接将第一荧光胶层500贴附在第一发光芯片301上,后续只需要在包围区域涂覆第二荧光胶层402则可,第二荧光胶层402覆盖了第一发光芯片301上的第一荧光胶层500以及第二发光芯片302,达到多色光源的效果,不需要在包围区域进行两侧荧光胶的涂覆,工艺简单。

另外,不需要两侧分别涂覆荧光胶,可以避免不同的荧光胶之间出现交叉混合等现象,影响双色光源的发光效果。

本实施例中,制造步骤1)中,利用喷涂头800在扩晶膜501的上表面喷涂荧光胶后,形成第一荧光胶层500,将第一荧光胶层500进行裁剪,形成多个第一荧光胶层500。这样,则可以一次性成型多个第一荧光胶层500,大大提高制造效率。

制造步骤1)中,利用喷涂头800在扩晶膜501的上表面喷涂荧光胶,形成第一荧光胶层500后,将第一荧光胶层500进行烘烤至设定时间后,再将第一荧光胶层500进行裁剪。对第一荧光胶层500进行烘烤,可以将第一荧光胶层500固化,便于后续裁剪。

本实施例中,制造步骤2)中,扩晶膜501的下表面贴附固定在第一发光芯片301的上表面上。

制造步骤2)中,将第一荧光胶层500贴附在第一发光芯片301的上表面后,第一荧光胶层500的顶部低于围坝200的顶部。这样,后续涂覆第二荧光胶层402后,第二荧光胶层402可以覆盖了第一荧光胶层500。

在包围区域设置第二荧光胶层402后,第二荧光胶层402的顶部与围坝200的顶部平齐布置,避免第二荧光胶层402溢流至围坝200的外周。

本实施例中,制造步骤1)中,扩晶膜501的下表面覆盖有透明状的黏胶层,制造步骤2)中,利用黏胶层贴附在第一发光芯片301的上表面,将第一荧光胶层500固定在第一发光芯片301的上表面上。

制造步骤1)中,第一荧光胶层500中的扩晶膜501的四周朝外延伸,形成环形布置的外延伸部502;制造步骤2)中,当第一荧光胶层500上的扩晶膜501的下表面贴附在第一发光芯片301上后,外延伸部502朝下弯折贴附在第一发光芯片301的外周上。这样,可以使得第一荧光胶层500更为稳固的固定在第一发光芯片301上。

本实施例中,发光区域上覆盖有透明胶层401,透明胶层401的顶部延伸至第一发光芯片301的中部,第二荧光胶层402的底部抵接在透明胶层401的顶部。通过设置透明胶层401,可以使得第一发光芯片301以及第二发光芯片302发出的光线更好透射出去。

透明胶层401包裹在第一发光芯片301的下部的外周,且抵接着外延伸部502,利用透明胶层401与外延伸部502之间的抵接,可以使得第一荧光胶层500更为稳固置于第一发光芯片301上。

本实施例中,制造步骤1)中,将扩晶膜501置于水平布置的平整台上,扩晶膜501的上表面朝上布置;扩晶膜501的上表面放置模板,模板中设有多个间隔布置的围合槽600,相邻的围合槽600之间隔离布置;围合槽600的外周具有围合框601,围合框601将相邻的围合槽600隔离。

利用喷涂头800往模板上喷涂第一荧光胶,直至第一荧光胶填充满多个围合槽600,且当围合槽600中的第一荧光胶溢流至围合框601上,形成溢流胶层后,所述喷涂头800停止喷涂。

在模板上布置上下移动的压板700,压板700具有朝下纵向突出切合框701,切合框701呈闭合环状布置;当喷涂头800停止喷涂后,将压板700朝向模板向下移动,切合框701插入在围合槽600中,且切合框701抵接着围合框601的内侧壁,将围合槽600中的第一荧光胶与溢流胶层切断分离后,将压板700偏离模板朝上移动,且将模板带着溢流胶层偏离扩晶膜501朝上移动,第一荧光胶位于扩晶膜501上。

切合框701具有朝外布置的外周壁以及朝内布置的内周壁704,外周壁的下部形成呈纵向平整布置的插入段702,外周壁的上部形成倾斜段703;沿着自下而上的方向,倾斜段703朝外倾斜布置,内周壁704朝内倾斜布置;当切合框701插入在围合槽600中,直至整个插入段702抵接在围合槽600的内侧壁上后,倾斜段703将溢流胶层挤压偏离围合槽600,内周壁704将围合槽600中的第一荧光胶朝内挤压、

当模板与扩晶膜501分离后,扩晶膜501上形成有多个与围合框601对应的间隔槽框,间隔槽框布置在第一荧光胶的外周;沿着间隔槽框对扩晶膜501进行裁剪,形成多个第一荧光胶层500。

利用喷涂头800喷涂第一荧光胶在模板上,第一荧光胶填充在围合槽600中,当然,也会在围合框601上形成溢流胶层。利用压板700上的切合框701对围合槽600中的第一荧光胶进行切合,可以使得围合槽600中的第一荧光胶与围合框601上的溢流胶层分离开,便于模板的分离。

其次,通过对切合框701上的内周壁704以及外周壁的形状设置,当切合框701在对围合槽600中的第一荧光胶进行切合的过程中,可以更好的将第一荧光胶与溢流胶层进行分离。

本实施例中,喷涂头800与输胶管连接,喷涂头800中设有横向布置的挤出腔,挤出腔的后端形成有多个供第一荧光胶通过的进胶孔803,多个进胶孔803沿着挤出腔的横向方向间隔布置;挤出腔的前端形成有扁平状的喷胶口804,喷胶口804沿着挤出腔的横向方向延伸布置。

沿着挤出腔自后而前的方向,挤出腔呈中间大两端小状;挤出腔中设有两个弹性的膜层801,两个膜层801相对布置,且分别位于喷胶口804的两侧,两个膜片之间围合形成容胶空间805;膜层801的两端与挤出腔的内侧壁固定连接,膜层801的中部与挤出腔的内侧壁之间具有变形空间802;喷涂头800的两侧分别设有进气孔,进气孔与变形空间802连通,进气孔通过管道与风机连接。

在制造步骤1)中,通过输胶管将第一荧光胶输送至容胶空间805中的过程中,风机通过管道往变形空间802注入设定压力的气体,驱动膜片朝向容胶空间805变形,且同时挤压着容胶空间805中的第一荧光胶呈连续状挤出喷胶口804,并将通过喷胶口804挤出的第一荧光胶喷涂在扩晶膜501上。

在喷涂第一荧光胶的过程中,第一荧光胶在注入容胶空间805,并朝向喷胶口804挤出的过程中,膜片也同时在设定压力的气体的驱动下,朝向容胶空间805变形,对容胶空间805中的第一荧光胶进行挤压,使得容胶空间805中的第一荧光胶更为密实,且从喷胶口804喷出来的第一荧光胶呈连续状喷涂。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种双色注塑系统及双色注塑成型工艺

- 一种双色植物灯照明led光源

- 一种双色加模内成型电源按键注塑成型工艺方法

- 一种双色瓶的注塑模具及其双色瓶的制造工艺

- 一种双色瓶的注塑模具及其双色瓶的制造工艺