一种适用于稻麦秸秆的生物质颗粒燃烧锅炉及燃烧方法

文献发布时间:2023-06-19 19:33:46

技术领域

本发明属于生物质燃烧锅炉领域,尤其涉及一种适用于稻麦秸秆的生物质颗粒燃烧锅炉及燃烧方法。

背景技术

随着我国工业的不断发展,化石能源逐渐匮乏,一次能源对外依存度逐年上升。因此对于第四大能源——稻麦秸秆能源进行开发利用具有重大意义。我国作为世界农业生产大国,每年生产农作物秸秆的总量约有9亿吨,其中除了约40%的秸秆用作饲料、肥料或秸秆还田之外,大部分都被直接燃烧,造成了资源浪费。目前我国对于稻麦秸秆生物质颗粒锅炉的研究尚处于起步阶段,对稻麦秸秆生物质锅炉使用的各个环节进行设计与优化,提高生物质颗粒燃烧率和纯净度具有十分重要的战略意义。

近年来,随着双碳目标的提出,生物质锅炉方面的研究也在不断进行。中国专利CN115406099A公开的一种带冷却装置的锅炉,锅炉燃烧室连通多个进火口和烟道,水套冷却装置对锅炉进循环冷却,结构简单、实用性强,可以有效地防止燃烧室和出火口被烧坏,提高所述带冷却装置的新型生物质锅炉的使用寿命,但是需要配备体积较大的水冷箱,占据空间大,安装不方便。中国专利CN218095976U公开的燃烧生物质锅炉防卡往复式炉排,包括炉膛、动力箱、第一炉排、第二炉排、第三炉排、第四炉排和第五炉排,实现了能够有效防止生物质燃料堵塞卡嵌在相邻炉排之间,使用起来故障率低,可靠性高,但是炉排运行时细小的颗粒会卡在炉排缝隙之间,导致炉排运行困难,而且炉排隔绝的下部分空间没有利用起来,造成了空间的浪费。

发明内容

针对上述技术问题,本发明提供一种适用于稻麦秸秆的生物质颗粒燃烧锅炉及燃烧方法,对稻麦秸秆生物质锅炉使用的各个环节进行设计与优化,经过两次热解提高生物质颗粒的燃烧率,经过两次除尘,提高生物质颗粒燃烧的纯净度。

为实现上述目的,本发明提供如下技术方案:

一种适用于稻麦秸秆的生物质颗粒燃烧锅炉,包括给料装置、干燥室、燃气装置、气体降温装置和气体处理装置;

所述给料装置的出料口与干燥室的一端连接,干燥室的另一端与燃气装置的上部连接;燃气装置分别与气体降温装置和气体处理装置连接;气体处理装置分别与燃气装置和气体降温装置连接;燃气装置的热解燃气进入气体处理装置,燃气装置的已发生燃气进入气体降温装置降温后进入气体处理装置。

上述方案中,所述给料装置包括进料口、给料机和出料口;所述给料机的一端设有进料口,另一端设有出料口,出料口与干燥室的一端连接。

上述方案中,所述干燥室包括干燥室腔体;

所述干燥室腔体的一端设有干燥室入口,干燥室入口用于与出料口和热风炉连接,干燥室腔体的另一端下方设有生物质出口,干燥室入口和生物质出口之间设有向上的隆起,隆起上方设有热风出口,干燥室腔体的另一端末端设有连通的柱形空腔,柱形空腔的内径比与干燥室腔体的连接面宽度小。

上述方案中,所述燃气装置包括热解螺旋杆、燃气发生炉、除尘管和除尘器;

所述热解螺旋杆的一端设有热解螺旋杆入口和热解风入口,热解螺旋杆入口与干燥室连接;热解螺旋杆的另一端设有与燃气发生炉上部连通的接口,热解螺旋杆的中后段设有热解燃气出口;热解燃气出口与气体处理装置连接;

所述热解螺旋杆内部中心杆设计有螺旋机构,螺旋机构包括主轴和螺旋片,所述螺旋片安装在主轴上,主轴与驱动机构连接,驱动机构驱动主轴带动螺旋片旋转,螺旋片在旋转过程中将稻麦秸秆往前输送;

所述燃气发生炉设有还原性气体入口;燃气发生炉的下部设有已发生燃气出口,已发生燃气出口通过除尘管与除尘器的除尘器入口连接,除尘管的除尘器出口与气体降温装置连接。

上述方案中,所述气体降温装置至少包括第一热交换器、第二热交换器和第三热交换器;

所述第一热交换器入口通过管道与燃气发生炉相连接,热交换器出口通过管道与第二热交换器入口相连接,第二热交换器出口通过管道与第三热交换器入口连接,第三热交换器出口通过管道与气体处理装置的旋风分离器入口相连接。

进一步的,所述第一热交换器、第二热交换器、第三热交换器的热管是内壁加工有槽道的两端密封的铝管,铝管抽成高真空后注入液态工质。

上述方案中,所述气体处理装置包括旋风分离器、气体分离管道、过滤器、过滤器支撑架、冷凝器和冷凝管道;

所述旋风分离器的上部设有热解燃气入口、已发生燃气入口和分离燃气出口;热解燃气入口与所述燃气装置连接,已发生燃气入口与气体降温装置连接;分离燃气出口通过管道与过滤器连接;旋风分离器的底部设有出液口;

所述过滤器安装在过滤器支撑架上;过滤器通过冷凝管道与冷凝器的冷凝器入口连接,冷凝器出口用于与燃气发动装置连接。

上述方案中,所述给料装置还包括给料机支撑架;所述给料机支撑架安装在于给料机下部,使给料机与水平面呈40°~45°。

上述方案中,所述气体降温装置还包括气体降温装置支撑架;所述第一热交换器、第二热交换器、第三热交换器排列成一列安装在热交换器支撑架上。

一种适用于稻麦秸秆的生物质颗粒燃烧锅炉的燃烧方法,包括以下步骤:

稻麦秸秆的生物质颗粒从给料装置的进料口进入给料机,从出料口通过干燥室入口进入到干燥室腔体,干燥室入口处通入温度为350-380℃的热风,用于干燥稻麦秸秆,热风从热风出口处排出,稻麦秸秆生物质颗粒经过干燥后,通过干燥室生物质出口和热解螺旋杆入口进入热解螺旋杆;

所述热解螺旋杆内部中心杆设计有螺旋机构,螺旋片在旋转过程中将稻麦秸秆生物质颗粒向前输送,热解螺旋杆入口下方的热解风入口通入390-410℃的热气,对稻麦秸秆进行初步热解,热解燃气通过热解燃气出口排出,通过管道从热解燃气入口进入旋风分离器,其余稻麦秸秆生物质颗粒进入燃气发生炉,燃气发生炉的还原性气体入口通入热的还原性气体,产生燃气,含尘燃气经过除尘管从进口处切向进入除尘器进行除尘,除尘除尘器通过管道与气体降温装置的热交换器相连,经过除尘的燃气通过管道进入热交换器,进行冷却,通过热交换器的出口经过已发生燃气入口进入旋风分离器,通过入口的燃气进入旋风分离器内部的旋风分离区,密度大的液滴和尘粒从旋风分离器底部的出液口流出,旋转的气流通过旋风分离器出口进入过滤器,净化后的燃气通过冷凝管道进入冷凝器,在冷凝器中进行冷凝。

与现有技术相比,本发明的有益效果是:

1.本发明对稻麦秸秆生物质锅炉使用的各个环节进行设计与优化,经过两次热解提高生物质颗粒的燃烧率,经过两次除尘,提高生物质颗粒燃烧的纯净度。

2.本发明所述热解螺旋杆,通过螺旋方式推动稻麦秸秆进入燃气发生炉,并使稻麦秸秆在螺旋前进过程中进行初步热解,能够保证稻麦秸秆发生更加充分,提高其利用率。

3.本发明燃气装置采用燃气发生炉,不会出现炉排运行时细小的颗粒会卡在炉排缝隙之间,导致炉排运行困难的情况,且不会造成了空间的浪费。

4.本发明所述气体降温装置,包括至少三个成列布置的热交换器以及连接管道,能够对燃气进行充分的降温,不需要配备体积较大的水冷箱,占据空间小,安装方便。

5.本发明所述气体处理装置,利用除尘过滤器以及旋风分离器对发生的燃气进行除杂过滤,通过旋风分离器吸收已发生的燃气,再经过除尘过滤器处理得到纯净的燃气。

附图说明

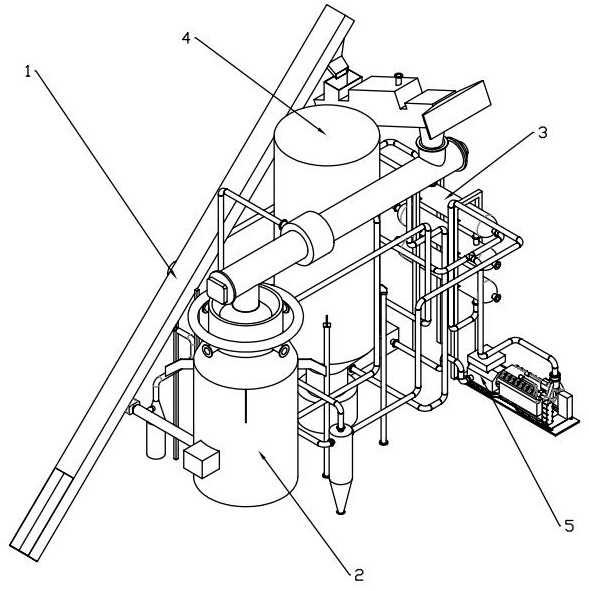

图1是本发明一实施方式的稻麦秸秆生物质颗粒燃烧炉整体结构示意图;

图2是本发明一实施方式的给料装置结构示意图;

图3是本发明一实施方式的干燥室结构示意图;

图4是本发明一实施方式的燃气装置结构示意图;

图5是本发明一实施方式的降温装置结构示意图;

图6是本发明一实施方式的气体处理装置结构示意图;

图7是本发明一实施方式的燃气发动装置结构示意图;

图8是本发明一实施方式的稻麦秸秆生物质颗粒燃烧炉工作流程图。

图中,1.给料装置,101.进料口,102.给料机,103.干燥室,104.给料机支撑架,105.出料口,106.干燥室入口,107.热风出口,108生物质出口,109.柱形空腔,110.隆起,2.燃气装置,201.热解螺旋杆,201-1.热解螺旋杆入口,201-2.热解风入口,201-3.热解燃气出口,202.燃气发生炉,202-1.还原性气体入口,202-2.已发生燃气出口,203.除尘管,204.除尘器,204-1.除尘器入口,204-2.除尘器出口,3.气体降温装置,301.热交换器1,301-1.热交换器1入口,301-2.热交换器1出口,302.热交换器2,302-1.热交换器2入口,302-2.热交换器2出口,303.热交换器3,303-1.热交换器3入口,303-2.热交换器3出口,304.气体降温装置支撑架,4.气体处理装置,401.旋风分离器,401-1热解燃气入口,401-2.已发生燃气入口,401-3.旋风分离器出口,402.气体分离管道,403.过滤器,404.过滤器支撑架,405.冷凝器,405-1.冷凝器入口,405-2.冷凝气体出口,406.冷凝管道,5.燃气发动装置,501.燃气发动机,502.燃气管。

具体实施方式

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“前”、“后”、“左”、“右”、“上”、“下”、“轴向”、“径向”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

图1所示为所述适用于稻麦秸秆的生物质颗粒燃烧锅炉的一种较佳实施方式,所述适用于稻麦秸秆的生物质颗粒燃烧锅炉包括给料装置1、燃气装置2、气体降温装置3和气体处理装置4。

所述给料装置1的出料口105与干燥室的一端连接,干燥室的另一端与燃气装置2的上部连接;燃气装置2分别与气体降温装置3和气体处理装置4连接;气体处理装置4分别与燃气装置2和气体降温装置3连接;燃气装置2的热解燃气进入气体处理装置4,燃气装置2的已发生燃气进入气体降温装置3降温后进入气体处理装置4。

本发明能够对吸入的生物质颗粒正在发生的燃气进行除尘,对发生的燃气进行除尘、降温、冷凝的处理,终终纯净冷凝的燃气可以用于进入燃气发动机,提供动力。

在本发明的一个具体实施方式中,所述给料装置1的同一侧从进料口到出料口方向依次设置燃气装置2、气体处理装置4、气体降温装置3,燃气发动装置5固定于气体降温装置3的一侧。

如图2所示,所述给料装置1包括进料口101、给料机102和出料口105;所述给料机102的一端设有进料口101,另一端设有出料口105,出料口105与干燥室的一端连接。

如图3所示,在本发明的一个具体实施方式中,所述干燥室包括干燥室腔体103;所述干燥室腔体103的一端设有干燥室入口106,干燥室入口106用于与出料口105和热风炉连接,干燥室腔体103的另一端下方设有生物质出口108,干燥室入口106和生物质出口108之间设有向上的隆起110,隆起110上方设有热风出口107,隆起110用于抵挡部分干燥室通入的热风,给其反作用力,从隆起上方的热风出口107排出热风。

在本发明的一个具体实施方式中,干燥室腔体103的另一端末端设有连通的柱形空腔109,柱形空腔109的内径比与干燥室腔体103的连接面宽度小,抵挡惯性作用下向前冲击的生物质颗粒,生物质颗粒经过柱形空腔109撞击到其内壁上,获得反向的冲击力,在重力作用下,沿着柱形空腔109下落到生物质出口108排出。

在本发明的一个具体实施方式中,所述进料口101位于给料机102底部,给料机101内部设计有传动带图中未显示,用于运输稻麦秸秆。

在本发明的一个具体实施方式中,所述给料机支撑架104固定于给料机下部,支撑架高4200mm,使给料机与水平面呈40°~45°,该角度下便于给料机履带克服稻麦秸秆的重力,进行给料。

在本发明的一个具体实施方式中,所述干燥室位于出料口105处,两者不直接连接,干燥室入口106位于出料口105下方,设计干燥室入口106大于出料口105,确保所有稻麦秸秆在重力作用下落入干燥室,热风炉通过管道与干燥室入口106连接,在干燥室入口106处通入温度为350-380℃的热风,用于干燥稻麦秸秆,加快稻麦秸秆在干燥室的运输过程,热风从热风出口107通过管道与热风炉循环利用,使生物质从干燥室103的生物质出口108处排出。

如图4所示,所述燃气装置2包括热解螺旋杆201、燃气发生炉202、除尘管203和除尘器204;

所述热解螺旋杆201的一端设有热解螺旋杆入口201-1和热解风入口201-2,热解螺旋杆入口201-1与干燥室连接;热解螺旋杆201的另一端设有与燃气发生炉202上部连通的接口,热解螺旋杆201的中后段设有热解燃气出口201-3;热解燃气出口201-3与气体处理装置4连接;

所述热解螺旋杆201内部中心杆设计有螺旋机构,螺旋机构包括主轴和螺旋片,所述螺旋片安装在主轴上,主轴与驱动机构连接,驱动机构驱动主轴带动螺旋片旋转,螺旋片在旋转过程中将稻麦秸秆往前输送;

所述燃气发生炉202设有还原性气体入口202-1;燃气发生炉202的下部设有已发生燃气出口202-2,已发生燃气出口202-2通过除尘管203与除尘器204的除尘器入口204-1连接,除尘管203的除尘器出口204-2与气体降温装置3连接。

在本发明的一个具体实施方式中,所述热解螺旋杆201位于燃气发生炉202上方,生物质出口108与热解螺旋杆入口201-1相连接,稻麦秸秆生物质从热解螺旋杆入口201-1进入热解螺旋杆201,热解螺旋杆201内部中心杆设计有螺旋机构,螺旋机构包括主轴和螺旋片,所述螺旋片安装在主轴上,主轴与驱动机构连接,驱动机构优选为电机,电机驱动主轴带动螺旋片旋转,螺旋片在旋转过程中将稻麦秸秆往前输送。在本发明的一个具体实施方式中,下方的热解风入口201-2通入390-410℃的热气,对稻麦秸秆进行初步热解,热解燃气通过热解燃气出口201-3排出与401-1连接,燃气发生炉202的进气口202-1通入热的还原性气体,将稻麦秸秆中的碳元素转化成CO,将氢元素转化成H

如图5所示,所述气体降温装置3至少包括第一热交换器301、第二热交换器302和第三热交换器303;

所述第一热交换器入口301-1通过管道与燃气发生炉202相连接,热交换器出口301-2通过管道与第二热交换器入口302-1相连接,第二热交换器出口302-2通过管道与第三热交换器入口303-1连接,第三热交换器出口303-2通过管道与气体处理装置4的旋风分离器入口401-2相连接。

在本发明的一个具体实施方式中,所述气体降温装置3还包括气体降温装置支撑架304;所述第一热交换器301、第二热交换器302、第三热交换器303排列成一列安装在热交换器支撑架304上。

在本发明的一个具体实施方式中,所述第一热交换器301、第二热交换器302、第三热交换器303的热管是内壁加工有槽道的两端密封的铝管,铝管抽成高真空后注入液态工质,铝管一端受热时管内工质汽化﹐从热源吸收汽化热,汽化后蒸汽向另一端流动并遇冷凝结向散热区放出潜热。冷凝液借毛细力和重力的作用回流,继续受热汽化,这样往复循环将大量热量从加热区传递到散热区,通过工质的相变过程进行热量传递的。

如图6所示,所述气体处理装置4包括旋风分离器401、气体分离管道402、过滤器403、过滤器支撑架404、冷凝器405和冷凝管道406;

所述旋风分离器401的上部设有热解燃气入口401-1、已发生燃气入口401-2和分离燃气出口401-3;热解燃气入口401-1与所述燃气装置2连接,已发生燃气入口401-2与气体降温装置3连接;分离燃气出口401-3通过管道与过滤器403连接;旋风分离器401的底部设有出液口;

所述过滤器403安装在过滤器支撑架404上;过滤器403通过冷凝管道406与冷凝器405的冷凝器入口405-1连接,冷凝器出口405-2用于与燃气发动装置5连接。

燃气通过热解燃气入口401-1、已发生燃气入口401-2进入旋风分离器401内部的旋风分离区,当含杂质气体沿轴向进入旋风分离管后,气流受导向叶片的导流作用而产生强烈旋转,气流沿筒体呈螺旋形向下进入旋风筒体,密度大的液滴和尘粒在离心力作用下被甩向器壁,并在重力作用下,沿筒壁下落流出旋风管排尘口至设备底部储液区,从旋风分离器401底部的出液口流出。旋转的气流在筒体内收缩向中心流动,向上形成二次涡流经导气管流至净化燃气室,再经出口401-3进入过滤器403,过滤器403通过过滤器支撑架404固定,当含尘气体通过过滤器403中的过滤介质时,粉尘被停在其表面,洁净的燃气通过过滤介质的间隙排出,旋风分离器401位于过滤器403右前方,旋风分离器401通过气体分离管道402与过滤器403相连接,冷凝器405位于过滤器403的左侧,用于冷凝温度较高的燃气,提高热效率,冷凝器405的冷凝器入口405-1通过气体冷凝管道406与过滤器403相连接。

如图7所示,在本发明的一个具体实施方式中,气体处理装置4与燃气发动装置5连接,所述燃气发动装置5主要包括燃气发动机501、燃气管502;所述燃气发动机501位于冷凝器405前方,燃气发动机501通过燃气管502与冷凝气体出口405-2相连接,燃气从冷凝器405通过燃气管502进入发动机501提供动力。

如图8所示,稻麦秸秆生物质颗粒从进料口101进入给料机102,从出料口105通过干燥室入口106进入到干燥室103,干燥室热风出口107处通入温度为350-380℃的热风,用于干燥稻麦秸秆,热风从干燥室生物质出口108处排出,稻麦秸秆生物质颗粒经过干燥后,通过热解螺旋杆入口201-1进入热解螺旋杆201,热解螺旋杆201内部中心杆设计有螺旋机构,螺旋片在旋转过程中将稻麦秸秆生物质颗粒向前输送,下方的热解风入口201-2通入390-410℃的热气,对稻麦秸秆进行初步热解,热解燃气通过热解燃气出口201-3排出,通过管道从热解燃气入口401-1进入旋风分离器401,其余稻麦秸秆生物质颗粒进入燃气发生炉202,燃气发生炉202的进气口202-1通入热的还原性气体,产生燃气,除尘器204位于燃气发生炉右后方,通过除尘管203与燃气发生炉202相连接,含尘气体从进口处切向进入,气流在获得旋转运动的同时,气流上、下分开形成双旋蜗运动,粉尘在双旋蜗分界处产生强烈的分离作用,较粗的粉尘颗粒随下旋蜗气流分离至外壁,其中部分粉尘由旁路分离室中部洞口引出,余下的粉尘由向下气流带人灰斗,上旋蜗气流对细颗粒粉尘有聚集作用,提高除尘效率,除尘管203的已发生燃气出口202-2通过管道与热交换器301相连,经过除尘的燃气通过管道进入第一热交换器301,进行第一次冷却,紧接着,从第一热交换器出口301-2排出通过第二热交换器入口302-1,进入第二热交换器302进行第二次冷却,紧接着,从第二热交换器出口302-2排出通过第三热交换器入口303-1,进入热交换器303进行第三次冷却,紧接着,通过第三热交换器出口303-2经过已发生燃气入口401-2进入旋风分离器401,通过热解燃气入口401-1、已发生燃气入口401-2的燃气进入旋风分离器内部的旋风分离区,当含杂质气体沿轴向进入旋风分离管后,气流受导向叶片的导流作用而产生强烈旋转,气流沿筒体呈螺旋形向下进入旋风筒体,密度大的液滴和尘粒在离心力作用下被甩向器壁,并在重力作用下,沿筒壁下落流出旋风管排尘口至设备底部储液区,从设备底部的出液口流出。旋转的气流在筒体内收缩向中心流动,向上形成二次涡流经导气管流至净化燃气室,通过旋风分离器出口401-3进入过滤器403,当燃气通过过滤器403中的过滤介质时,粉尘被停在其表面,洁净的燃气通过过滤介质的间隙排出,净化后的燃气通过冷凝管道406进入冷凝器405,在冷凝器中进行冷凝后,通过管道进入燃气发动器501,提供动力。

在本发明的一个具体实施方式中,优选的,所述给料机102长11800~11900mm,给料机底部进料口101长宽1700*490mm,出料口长宽350*120mm,干燥室进口长宽600*370mm,干燥室进口小于出料口以确保稻麦秸秆精准进入干燥室腔体103进行干燥处理,给料机支撑架104高4200mm,支撑在给料机102中部,是其与水平面呈40°~45°,便于稻麦秸秆生物质颗粒的运输。

在本发明的一个具体实施方式中,优选的,所述热解螺旋杆201直径580~600mm,长度6000~6600mm,通过管道与燃气发生炉202相连接,内部设计螺旋机构,使稻麦秸秆生物质颗粒充分暴露充分热解,燃气发生炉202高3500~4000mm,最大直径1900~2000mm,除尘管203直径200mm,长2400mm,用于连接燃气发生炉202与除尘器204,将燃气给料、发生过程中的灰尘、杂质颗粒排出,获得较纯净的燃气。

在本发明的一个具体实施方式中,优选的,所述热交换器301直径450mm,长2700mm,三个热交换器排列成一竖排,轴线相距685mm,热交换器支撑架303高4000mm,支撑热交换器,最低热交换器距地面1710mm。

在本发明的一个具体实施方式中,优选的,所述除尘过滤器403直径2000mm,高6500~6600mm,除尘过滤器支撑架404高3400~3500mm,直径95mm,用于固定除尘过滤器403,旋风分离器501直径350mm,高1535mm,通过气体分离管502与除尘过滤器403相连接,对燃气进行除尘过滤,确保燃气的纯净度,冷凝器405长宽高1500*650*460mm,通过气体冷凝管406与除尘器403相连接,便于纯净的燃气进行冷凝。

在本发明的一个具体实施方式中,优选的,所述燃气发动机501长宽高2660*640*630mm,通过燃气管502与冷凝器相连接,使冷凝后的纯净燃气进入发动机。

本发明对稻麦秸秆生物质锅炉使用的各个环节进行设计与优化,经过两次热解提高生物质颗粒的燃烧率,经过两次除尘,提高生物质颗粒燃烧的纯净度。

本发明所述热解螺旋杆201,通过螺旋方式推动稻麦秸秆进入燃气发生炉202,并使稻麦秸秆在螺旋前进过程中进行初步热解,能够保证稻麦秸秆发生更加充分,提高其利用率。

本发明燃气装置采用燃气发生炉202,不会出现炉排运行时细小的颗粒会卡在炉排缝隙之间,导致炉排运行困难的情况,且不会造成了空间的浪费。

本发明所述气体降温装置3,包括至少三个成列布置的热交换器以及连接管道,能够对燃气进行充分的降温,不需要配备体积较大的水冷箱,占据空间小,安装方便。

本发明所述气体处理装置4,利用除尘过滤器403以及旋风分离器401对发生的燃气进行除杂过滤,通过旋风分离器401吸收已发生的燃气,再经过除尘过滤器403处理得到纯净的燃气。

应当理解,虽然本说明书是按照各个实施例描述的,但并非每个实施例仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

上文所列出的一系列的详细说明仅仅是针对本发明的可行性实施例的具体说明,它们并非用以限制本发明的保护范围,凡未脱离本发明技艺精神所作的等效实施例或变更均应包含在本发明的保护范围之内。

- 一种生物质颗粒燃烧装置及燃烧生物质颗粒的方法

- 一种生物质颗粒燃烧机及燃烧生物质颗粒的方法

- 一种适用于生物质颗粒燃料的燃烧锅炉

- 适用于燃烧生物质颗粒的常压采暖热水锅炉