一种双顶后翻带侧翻的自卸车

文献发布时间:2023-06-19 19:37:02

技术领域

本发明涉及汽车技术领域,特别涉及一种双顶后翻带侧翻的自卸车。

背景技术

自卸汽车是利用本车发动机动力驱动液压举升机构,将其车厢倾斜一定角度卸货;并依靠车厢自重使其复位的专用汽车。举升形式分为后翻、侧翻、底板翻式(应用较少)。

目前常规自卸车均采用后翻结构,但后翻时货箱前端离地高度会急剧加大(后翻结构,货箱翻转45°后前龙门高度一般增加1442mm),不能在地下室等低矮环境举升,而侧翻由于侧向翻转,货箱举升后货箱高度变化较小,适应在地下室及侧向倒货场景(侧翻结构,货箱翻转45°后前龙门高度高于驾驶室175mm采用更低的龙门架可以保证货箱翻转不超过驾驶室高度),但相对后翻车辆整体侧翻的风险大幅提高,所需举升路面需要平整无角度,同时需要调整左右两侧翻转铰链确定左侧还是右侧翻转。两种翻转形式都有一定的局限性及优势,本发明通过气缸、电动缸设计一款单缸同时具备后翻及侧翻功能的自卸车,在空旷的区域使用后翻提升效率,在地下室则采用侧翻避免人工卸货,同时采用气缸、电动缸让侧翻左侧翻及右侧翻无需人工操作,提高举升效率,避免人员下车调整,大大提升车辆的适用性及实用性。

发明内容

本发明所要解决的技术问题是提供一种双顶后翻带侧翻的自卸车,其克服了现有技术的上述缺陷,在空旷的区域使用后翻提升效率,在地下室则采用侧翻避免人工卸货,同时采用气缸、电动缸让侧翻左侧翻及右侧翻无需人工操作,提高举升效率,避免人员下车调整,大大提升车辆的适用性及实用性。

本发明所要解决的技术问题是通过以下技术方案来实现的:

一种双顶后翻带侧翻的自卸车,包括车身支撑横梁,所述车身支撑横梁上设置有多个液压缸和多个液压缸支撑,每一所述液压缸的四周均设置有四个转轴,每一所述液压缸支撑的内侧均开设有一个转轴孔,所述转轴与所述转轴孔一一对应并可拆卸地连接,每一所述液压缸支撑远离所述液压缸的一侧均设置有气动或电动缸,所述气动或电动缸能够推动所述液压缸支撑在支撑轨道上往复运动,每一所述液压缸顶部的活动球销均通过销轴及固定架与货箱底板相连,所述销轴朝向车身外侧的一端设置有销轴支撑。

优选地,上述技术方案中,位于右侧的所述液压缸支撑下方右侧设置有导向通道、位于左侧的液压缸支撑下方左侧也设置有导向通道,用于确保货箱左翻时液压缸下侧向右旋转、货箱右翻时液压缸下侧向左旋转时不会前后偏转。

优选地,上述技术方案中,所述转轴孔靠近所述液压缸一侧开口边缘设置有倒角结构,以便所述转轴的出入。

优选地,上述技术方案中,所述液压缸支撑的两侧设置有用于对其移动进行限位的限位装置。

优选地,上述技术方案中,所述液压缸上设置有单独的进出液口。

优选地,上述技术方案中,所述双顶后翻带侧翻的自卸车还包括侧翻转支撑以及后翻转支撑,所述侧翻转支撑设置于车身纵梁的两侧,所述后翻转支撑设置于车尾部。

优选地,上述技术方案中,所述液压缸的数量为两个,两个所述液压缸并列设置于所述车身支撑横梁上,且均与车身纵梁相垂直。

优选地,上述技术方案中,所述液压缸支撑的数量为八个,每一所述液压缸与四个所述液压缸支撑相对应。

优选地,上述技术方案中,每一所述液压缸上的四个所述转轴等角分别,相邻的两个转轴间的夹角为90°。

一种双顶后翻带侧翻的自卸车的使用方法,包括:

当需要后翻时,位于液压缸的左右两侧的液压缸支撑到位,前后两侧液压缸支撑前后移动(车头方向为前,车尾方向为后),与液压缸不接触;尾部的后翻转支撑在气动或电动缸作用下处于工作状态;车身纵梁两侧的四个侧翻转支撑处于失效状态,货箱后翻;或

当需要侧翻时,位于液压缸的左右两侧的液压缸支撑左右移动,与液压缸不接触,前后两侧液的压缸支撑到位(车头方向为前,车尾方向为后);尾部的后翻转支撑处于失效状态,根据需要,左右侧的侧翻转支撑及同侧的液压缸上销轴一侧处于工作状态,另一侧处于失效状态,不能同时处于工作状态,具体为:当需要左侧翻转时,举升控制系统控制液压油向右侧液压缸输入液压油,左侧液压缸不供油,且左侧液压刚上销轴处于失效状态,不随液压缸联动;当需要右侧翻转时举升控制系统控制液压油向左侧液压缸输入液压油,右侧液压缸不供油,且右侧液压刚上销轴处于失效状态,不随液压缸联动,确保货箱侧翻时重心不会过度偏移从而减少车辆侧翻的风险。

本发明上述技术方案,具有如下有益效果:

本申请的双顶后翻带侧翻的自卸车解决了双顶自卸车只能后翻或侧翻应用场景不足的问题;解决了侧翻需要人工调整侧翻支座的问题。同时应用两个缸同时具备单缸侧翻及双缸后翻功能;通过气动或电动缸控制侧翻、后翻、液压缸上支座销轴;采用液压缸导向通道防止侧翻;液压缸四向支撑,单独油口,单独设计油口,四个支撑整体较细,保持重量、成本变动较少。

附图说明

被结合在说明书中并构成说明书的一部分的附图示出了本发明的实施例,并且连同其说明一起用于解释本发明的原理。

图1A为液压缸的主视图。

图1B为液压缸的侧视图。

图2为侧翻时液压缸顶部球销结构偏转示意图。

图3A为液压缸四支座同时处于支撑状态的示意图。

图3B为液压缸四支座同时处于支撑状态的又一视角示意图。

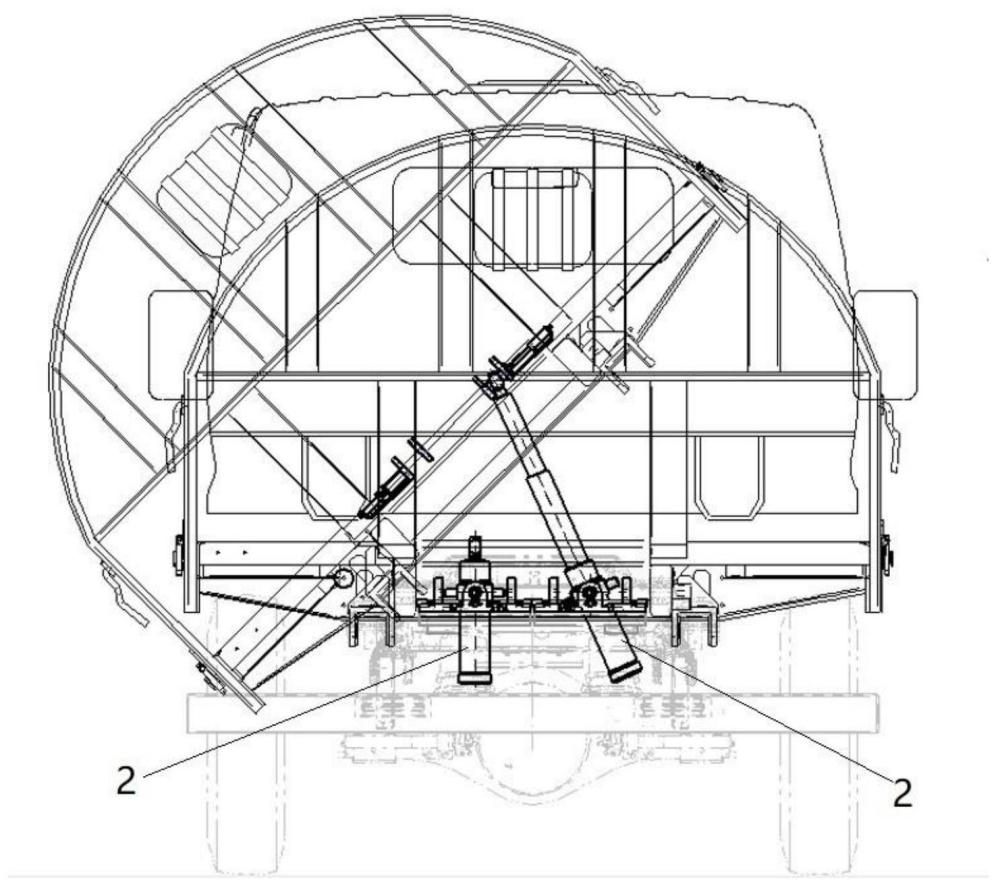

图4A为整体布局示意图。

图4B为整体布局又一视角示意图。

图5A为后翻状态时液压缸和支撑的连接示意图(前后端两个液压缸支撑脱离)。

图5B为后翻状态时液压缸和支撑的又一视角连接示意图(前后端两个液压缸支撑脱离)。

图6A为侧翻状态时液压缸和支撑的连接示意图(侧翻示意,左右端两个液压缸支撑脱离)。

图6B为侧翻状态时液压缸和支撑的又一视角连接示意图(侧翻示意,左右端两个液压缸支撑脱离)。

图7为侧翻转支撑示意图。

图8为左侧翻的示意图。

图9A为后翻的示意图。

图9B为后翻的又一视角示意图。

其中:1-车身支撑横梁,2-液压缸,21-转轴,3-液压缸支撑,31-转轴孔,4-气动或电动缸,5-支撑轨道,6-销轴,7-货箱底板,8-侧翻转支撑,9-后翻转支撑,10-活动球销,11-车身纵梁,12-导向通道,13-销轴支撑。

具体实施方式

现在将参照附图来详细描述本发明的各种示例性实施例。应注意到:除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本发明的范围。

如图1A、图1B以及图2所示,本发明的自卸车仍采用一套举升液压系统,但液压缸2则由两个支撑变成四个支撑,同时液压缸2有单独进出液口,并非传统在一侧支撑处增加油口,传统设计因预留油口支撑较粗,重量、成本较高,本发明油缸单独设计油口,四个支撑整体较细,保持重量、成本变动较少。且为满足侧翻,液压缸顶部的结构为活动球销10,允许销轴支撑孔向左右两侧偏转一定角度,当后翻时不会有偏转角度,侧翻时则可以偏转。

如图3A-图9B所示,液压缸2在重力作用下垂直放置以便复位且有两套支撑系统-左右侧的后翻支撑及前后侧的侧翻支撑(也就是4个液压缸支撑3),两侧有轨道(支撑轨道5)及限位装置(未图示)保证可以正常移动同时限制液压缸支撑3的行程不会脱离底座,同时始终保证至少有一套支撑系统工作。气动货电动缸4推动翻转支撑的质心部位,确保推动过程中无卡滞、必要时在运行轨道中增加润滑脂,同时支撑在进出液压缸一侧支撑面带有倒角(未图示)方便液压缸出入。

同时在右侧液压缸支撑下侧右侧设置导向通道、在左侧液压缸支撑下侧左侧设置导向通道,由耐磨尼龙材料组成,用来保证货箱左翻时液压缸下侧向右旋转、货箱右翻时液压缸下侧向左旋转时不会前后偏转,即液压缸不会前后晃动,消除侧翻单缸举升时液压缸偏转的风险。

为同时满足侧翻、后翻,翻转支座与翻转板存在间隙保证货箱侧翻时尾部翻转,货箱后翻时侧翻转支座与翻转板不会干涉。

本申请的双顶后翻带侧翻的自卸车,使用方法如下:

双顶后翻带侧翻的自卸车在不使用状态如图3A-图4B所示,左右侧的转轴21与转轴孔31相连接,前后侧的转轴21与转轴孔31相连接。

需要后翻时(如图5A、图5B、图8所示),左右侧后翻支座到位(左右侧的转轴21与转轴孔31相连接),前后侧侧翻支座前后移动(前后侧的转轴21与转轴孔31相脱离),与液压缸2不接触,举升时也确保不干涉,尾部的货箱后翻转支撑9在气动或电动缸的作用下处于工作状态;两侧的4个侧翻转支撑8(如图7所示)处于失效状态,货箱后翻。

需要侧翻时(如图6A、图6B、图9A和图9B所示),左右侧后翻支座左右移动,与液压缸不接触(左右侧的转轴21与转轴孔31相脱离),举升时也确保不会干涉,前后侧侧翻支座到位(前后侧的转轴21与转轴孔31相连接);尾部的货箱后翻转支撑9处于失效状态,根据需要,左右侧的侧翻转支撑及同侧的液压缸上销轴有一侧处于工作状态,另一侧处于失效状态,不能同时处于工作状态:当需要左侧翻转时,举升控制系统控制液压油向右侧液压缸输入液压油,左侧液压缸不供油,且左侧液压刚上销轴处于失效状态,不随液压缸联动;当需要右侧翻转时举升控制系统控制液压油向左侧液压缸输入液压油,右侧液压缸不供油,且右侧液压刚上销轴处于失效状态,不随液压缸联动,确保货箱侧翻时重心不会过度偏移从而减少车辆侧翻的风险。

虽然本发明已以实施例公开如上,然其并非用于限定本发明,任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种不同的选择和修改,因此本发明的保护范围由权利要求书及其等同形式所限定。

- 一种自卸车防车箱后翻的控制方法及控制系统

- 一种单缸后翻带侧翻的自卸车

- 一种自卸车的侧翻及其侧翻保护机构