一种高速高刚性加工中心

文献发布时间:2024-01-17 01:19:37

技术领域

本发明属于加工中心技术领域,涉及一种高速高刚性加工中心。

背景技术

在高刚性高速加工中心,需要大量的切削液来进行降温和润滑。为了节约和环保,切削液一般需要重复使用,但是经过使用的切削液中残留有大量的铁屑。在重复使用时,铁屑会产生诸多不利影响,首先铁屑随着切削液进入到加工流程,增加刀具和工件之间的磨损,影响工件的品质。并且铁屑长期在切削液中,铁屑和切削液中的化学添加剂发生反应,使得切削液发生质变,影响其功能性质。其次铁屑进入切削液会在加工中附着在喷嘴上,久而久之就很容易导致喷嘴堵塞,影响正常的加工和效率。但是细小的铁屑混合在切削液中,不容易将切削液中的铁屑去除干净。

为解决上述问题,本发明提出了一种高速高刚性加工中心。

发明内容

为解决背景技术中存在的问题,本发明提出了一种高速高刚性加工中心。

为了实现上述目的,本发明采用的技术方案如下:

一种高速高刚性加工中心,包括工作台,工作台的上方设置有加工部,所述工作台上设置有集流单元,工作台的下方设置有除杂管,除杂管的首端与集流单元连通,切削液从除杂管的首端流向末端;除杂管的内壁上均匀布置有多个电磁铁,除杂管的内壁上固设有多个导流块,多个导流块交错分布在除杂管的两侧;在切削液的流向上,导流块的水平高度依次减小,且相邻导流块之间的间距逐渐减小,集流单元的排出方向与上端的导流块相对应。

进一步地,所述除杂管倾斜设置,且除杂管的上端与集流单元连通;除杂管的外侧壁上固设有多个震动器。

进一步地,所述集流单元包括导流槽、集流槽、排放管;

所述工作台上开设有多个导流槽,集流槽开设在工作台的一端,且多个导流槽均与集流槽连通;集流槽的底壁上开设有排放口,排放管的上端与工作台固定连接且通过排放口与集流槽连通;排放管的下端连通有导向管,导向管与除杂管连通,导向管的轴线与最上端的导流块相对应。

进一步地,所述除杂管的下端开合设置有排料单元;排料单元包括密封门、过滤网、排料管;

密封门与除杂管开合连接,过滤网固定在密封门靠近除杂管的一侧,且密封门与过滤网之间形成隔离腔,排料管与密封门固连且与隔离腔连通。

进一步地,排料管连通有收集桶。

进一步地,密封门通过合页设置在除杂管上,密封门与除杂管之间设置有卡扣。

进一步地,导流块为弧形板,且弧形板的内凹处朝内。

与现有技术相比,本发明具有以下有益效果:切削液在除杂管内流动时,在导向块的作用下,切削液的流向呈波浪形的曲线,切削液在除杂管内的流程变长,使得切削液与除杂管的内壁接触面积变大,使得切削液更充分的与电磁铁接触,有利于电磁铁将切削液中的铁屑充分吸附,减少切削液中铁屑的含量,以得到更干净的切削液。

过滤网的设置可以进一步的除去切削液中的铁屑,得到更干净的切削液。

附图说明

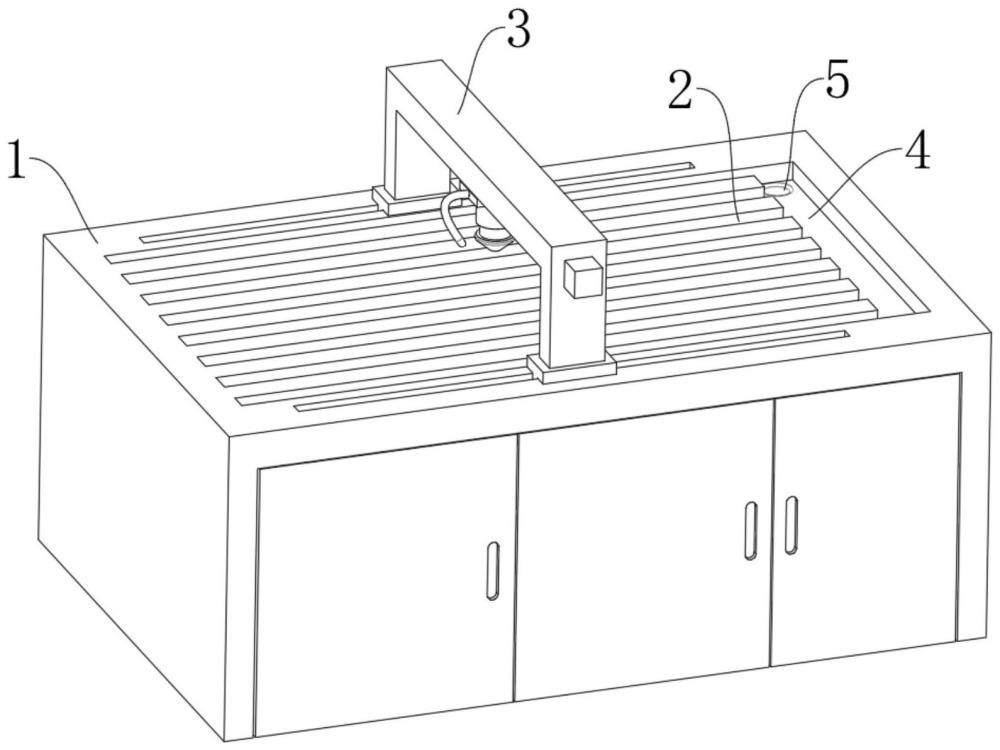

图1是本发明的整体结构示意图;

图2是本发明中除杂管的外部结构示意图;

图3是本发明中收集桶的结构示意图;

图4是本发明中除杂管的内部结构示意图;

图5是本发明中导流块的分布示意图。

图中:1、工作台;2、导流槽;3、加工部;4、集流槽;5、排放口;6、排放管;7、除杂管;8、震动器;9、导流块;10、密封门;11、过滤网;12、排料管;13、收集桶;14、卡扣。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1-图5所示,本发明采用的技术方案如下:一种高速高刚性加工中心,包括工作台1,工作台1的上方设置有加工部3。加工部3包括切削液供应系统,切削液供应系统向加工刀和工件喷洒切削液,对加工刀和工件进行降温和润滑处理。

工作台1上设置有集流单元。集流单元包括导流槽2、集流槽4、排放管6。工作台1的上方开设有多个导流槽2。集流槽4开设在工作台1的一端,且多个导流槽2均与集流槽4连通。集流槽4的一端开设有排放口5,排放管6的上端与工作台1的下部固定连接,排放管6通过排放口5与集流槽4连通。排放管6下端连通有导向管。

工作台1的下方固设有除杂管7,排放管6的下端伸入到除杂管7内。除杂管7倾斜设置,除杂管7的上端与排放管6相对应。对加工部3进行过冷却和润滑处理的切削液向下流到工作台1上,并经过导流槽2汇集到集流槽4内,然后经过排放管6流进到除杂管7内。

除杂管7的内壁上均匀布置有多个电磁铁。当电磁铁通电时,电磁铁具有磁性,切削液中的铁屑会吸附在电磁铁上。电磁铁未在附图中示出。

除杂管7的内壁上固设有多个导流块9,多个导流块9交错分布在除杂管7的两侧。导流块9为弧形板,且弧形板的内凹处朝内。导向管的轴线方向与最上端的导流块9相对应,即切削液从排放管6内流出时流向最上端的导流块9。在切削液的流向上即从除杂管7的首端到除杂管7的末端,导流块9的水平高度依次减小,且相邻两个导流块9之间的间距逐渐减小。由于排放管6具有一定的高度,切削液从排放管6流出时具有一定的速度,切削液在导向管的作用下流向最上端的导流块9,然后切削液在最上端的导流块9的导向作用下改变流向并流向对侧的与最上端的导流块9相邻的导流块9。依此,切削液顺次流经多个导流块9并流向除杂管7的末端。在导流块9的作用下,切削液在除杂管7内的流向呈波浪形的曲线。切削液在除杂管7内流动时受到除杂管7的内壁以及导流块9的阻挡,会造成部分动能损失,使得切削液的流速逐渐减小,使得切削液可以沿着除杂管7的内壁向上移动的距离逐渐减小,因此多个导流块9的水平高度依次降低且间距逐渐减小。多个导流块9的分布要与切削液的流动向匹配,要使得多个导流块9均可以作用与切削液,对切削液进行导流。

除杂管7的外壁上固设有多个震动器8。当切削液排出完毕后,对电磁铁断电,启动震动器8。附着在除杂管7内壁上的铁屑在震动器8的作用下沿着除杂管7向下滑动,使铁屑从除杂管7内流出。

除杂管7的下端即末端开合设置有排料单元。排料单元包括密封门10、过滤网11、排料管12。

密封门10通过合页开合设置在除杂管7上。密封门10与除杂管7之间设置有卡扣14,密封门10通过卡扣14固定在除杂管7上。过滤网11固定在密封门10靠近除杂管7的一侧,密封门10和过滤网11之间形成隔离腔。排料管12与密封门10固定连接且排料管12与隔离腔连通。排料管12远离密封门10的一端连通有收集桶13。除杂管7内的切削液经过过滤网11流入到隔离腔内,然后经过排料管12流入到收集桶13内。过滤网11可以将除杂管7内切削液中的铁屑进一步的过滤,使进入到收集桶13内的切削液更加纯净。当需要排出除杂管7内的铁屑时,打开排料单元。

工作原理:使用时,对电磁铁通电,使电磁铁带有磁性。加工部3在工作过程中,切削液供应系统会喷洒切削液,以对加工刀和工件进行冷却和润滑。然后切削液会带动加工产生的铁屑流进导流槽2内,并汇集到集流槽4内,然后集流槽4内的切削液通过排放口5进入到排放管6内,并经过排放管6、导向管流到除杂管7内。

当切削液从导向管流出时,在导向管的导向作用下,切削液以一定的速度流向最上端的导流块9,切削液在受到最上端导流块9的阻碍后改变流向并流向对侧的导流块9。以此,切削液依次经过多个导流块9。并且在导流块9的导向作用下,使得切削液的流向为波浪形的曲线。相比直线流动来说,切削液在除杂管7内的流程变长,使得切削液与除杂管7的内壁接触面积变大,使得切削液更充分的与电磁铁接触,有利于电磁铁将切削液中的铁屑充分吸附。切削液最终流向除杂管7的末端,然后经过过滤网11流到隔离腔内,然后经过排料管12流到收集桶13内,方便循环使用。切削液流经过滤网11时,对切削液进行过滤,使流入到收集桶13内的切削液更纯净。

需要清理除杂管7内的铁屑时,首先将除杂管7内切削液排干净,然后打开密封门10,使除杂管7的末端打开。对电磁铁断电,使电磁铁失去磁性进而使铁屑失去电磁铁的吸附。并启动震动器8,震动器8使除杂管7振动,并使除杂管7内壁上的铁屑振动,使铁屑与震动器8的内壁分离并使铁屑沿着除杂管7的内壁向下滑落,并经除杂管7的末端滑出。

尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种高刚性高速龙门加工中心

- 一种双Y轴高刚性通用型高速卧式加工中心