一种真空绝热板芯材预开槽的装置

文献发布时间:2023-06-19 09:26:02

技术领域

本发明涉及真空绝热板的芯材开槽领域,具体涉及一种真空绝热板芯材预开槽的装置。

背景技术

随着真空绝热板(VIP)的发展,越来越多的异型真空绝热板被运用。所谓的异型真空绝热板是一种表面设置有槽位的空绝热板,槽位的作用是给铜管或其余组件让位。制作此类真空绝热板,目前行业内采用的办法是,使用压槽模具,在空绝热板成品上压出深度、宽度、间距符合客户要求的凹槽。由于真空绝热板真空后,阻隔膜与内部芯材被大气压紧紧的压在一起,压出凹槽,相当于将该部分的芯材压扁、阻隔膜拉长,从而形成凹槽。局部阻隔膜的拉伸,破坏了其结构,甚至引起阻隔层的断裂,大大降低阻隔膜的阻隔性能,从而也大大降低了真空绝热板的使用寿命。

发明内容

本发明所要解决的技术问题是提供一种在内部芯材上提前开槽、解决阻隔膜被拉伸破坏的现状、提高异型真空绝热板使用寿命的真空绝热板芯材预开槽的装置。

本发明解决其技术问题所采用的技术方案为:该一种真空绝热板芯材预开槽的装置,包括无头传送带、支撑平台、支架、驱动滚筒、导向滚筒,所述驱动滚筒和导向滚筒均通过托架固定在支撑平台的两端,所述无头传送带依次绕过驱动滚筒、导向滚筒、驱动滚筒,所述支撑平台固定在支架上,所述支撑平台位于上层的无头传送带和下层的无头传送带之间,所述支撑平台上表面与上层的无头传送带的下表面滑动接触,所述支撑平台的宽度大于无头传送带的宽度,所述支撑平台上设置有开槽装置,所述开槽装置包括倒U形支架、第一活动板、第二活动板,所述倒U形支架包括第一横杆、第一竖杆、第二竖杆,所述第一横杆的两端分别与第一竖杆的上端和第二竖杆的上端固定相连,所述无头传送带位于第一竖杆和第二竖杆之间,所述第一活动板固定在第一竖杆的下端且二者互相垂直,所述第二活动板固定在第二竖杆的下端且二者互相垂直,所述第一活动板和第二活动板通过第一高度可调节装置固定在支撑平台上,所述第一活动板、第二活动板分别位于无头传送带的两侧,所述第一竖杆与第二竖杆之间设置有转轴,所述第一竖杆的外侧设置有驱动装置,所述驱动装置与外接电源相连,所述驱动装置通过固定装置固定在第一活动板上,所述转轴的一端穿过第一竖杆与驱动装置的输出轴固定连接,所述转轴的另一端通过轴承固定在第二竖杆上,所述转轴与第一竖杆之间通过轴承连接,所述转轴上设置有多个切割组件,每个切割组件包括第一圆形切刀和第二圆形切刀,所述第一圆形切刀与第二圆形切刀之间的间距大于零,所述第一圆形切刀和第二圆形切刀的半径相等,所述第一圆形切刀、第二圆形切刀的表面中心均设置有通孔,所述通孔的直径与转轴的直径相匹配,所述第一圆形切刀、第二圆形切刀分别套设在转轴上,所述第一圆形切刀、第二圆形切刀分别通过限位装置固定在转轴上,所述第一圆形切刀、第二圆形切刀均与上层的无头传送带存在间隙。

进一步的是,所述第一圆形切刀、第二圆形切刀之间设置有压条,所述压条的长度大于第一圆形切刀的直径的三倍,所述压条的长度方向与无头传送带的长度方向相同,所述压条的宽度小于第一圆形切刀与第二圆形切刀之间的间距,所述压条上表面固定设置有连接杆,所述连接杆的下端固定在压条上表面且二者互相垂直,所述连接杆的上端通过水平可调节装置固定在第一横杆上,所述连接杆与第一圆形切刀或第二圆形切刀之间的间距大于零。

进一步的是,所述水平可调节装置包括设置在第一横杆上的矩形套筒,所述矩形套筒与第一横杆相匹配,所述矩形套筒套设在第一横杆上,所述矩形套筒沿第一横杆的长度方向自由滑动,所述矩形套筒的上侧壁表面设置有上下贯穿的第一螺纹通孔,所述第一螺通纹孔内设置有第一顶紧螺杆,所述第一顶紧螺杆与第一螺纹通孔相匹配,所述第一顶紧螺杆的下端伸入第一螺纹通孔内,所述第一顶紧螺杆的上端设置有用于转动第一顶紧螺杆的第一旋钮,所述矩形套筒的后侧壁表面设置有固定杆,所述固定杆的一端固定在矩形套筒的后侧壁表面,所述固定杆的另一端与连接杆上端通过第二高度可调节装置固定相连。

进一步的是,所述第二高度可调节装置包括圆形套环,所述圆形套环的内径与连接杆的直径相匹配,所述圆形套环套设在连接杆上,所述连接杆能够沿圆形套环内侧壁上下滑动,所述固定杆的后端固定在圆形套环的外侧壁上,所述圆形套环的侧壁表面设置有第二螺纹通孔,所述第二螺纹通孔与固定杆位于圆形套环的中心轴线的两侧,所述第二螺纹通孔内设置有第二顶紧螺杆,所述第二顶紧螺杆与第二螺纹通孔相匹配,所述第二顶紧螺杆的一端伸入到第二螺纹通孔内,所述第二顶紧螺杆的另一端设置有用于转动第二顶紧螺杆的第二旋钮。

进一步的是,所述无头传送带上方设置有芯材限位挡板,所述芯材限位挡板位于无头传送带的一侧,所述芯材限位挡板的下端面与上层的无头传送带上表面存在间隙,所述芯材限位挡板的前端延伸至无头传送带的前端,所述芯材限位挡板的后端延伸至压条的后端,所述芯材限位挡板通过多个L形固定架固定在支撑平台上,每个L形固定架包括第一固定横杆、第一固定竖杆,所述第一固定横杆的一端固定在第一固定竖杆的上端且二者互相垂直,所述第一固定横杆的另一端固定在芯材限位挡板的外侧表面,所述第一固定竖杆的下端固定在支撑平台的上表面,所述第一固定竖杆与无头传送带之间存在间隙。

进一步的是,所述第一高度可调节装置包括第一丝杆、第二丝杆、第一链轮、第二链轮、无头链条,所述第一活动板表面设置有第三螺纹通孔,所述第三螺纹通孔与第一竖杆之间的间距大于零,所述第三螺纹通孔与第一丝杆相匹配,所述第一丝杆的下端穿过第三螺纹通孔且通过轴承固定在支撑平台上,所述第一丝杆的上端延伸至第一横杆的上方,所述第一链轮套设在第一丝杆上,所述第一链轮位于第一横杆上方,所述第一丝杆的上端设置有用于转动第一丝杆的第三旋钮,所述第二活动板表面设置有第四螺纹通孔,所述第四螺纹通孔与第二竖杆之间的间距大于零,所述第四螺纹通孔与第二丝杆相匹配,所述第二丝杆的下端穿过第四螺纹通孔且通过轴承固定在支撑平台上,所述第二丝杆、第一丝杆均位于第一横杆的同一侧,所述第二链轮套设在第二丝杆上,所述第二链轮的高度与第一链轮的高度相等,所述无头链条依次绕过第一链轮、第二链轮、第一链轮。

进一步的是,所述驱动装置为驱动电机。

进一步的是,所述固定装置包括设置在第一活动板外侧的支撑板,所述支撑板的一端固定在第一活动板上,所述支撑板上表面与第一活动板上表面位于同一平面内,所述驱动电机固定在支撑板上表面。

进一步的是,所述限位装置包括设置在转轴侧壁上的外螺纹,所述第一圆形切刀或第二圆形切刀的右侧设置有第一夹紧螺母,所述第一夹紧螺母的内螺纹与外螺纹相匹配,所述第一圆形切刀或第二圆形切刀的左侧设置有第二夹紧螺母,所述第二夹紧螺母的内螺纹与外螺纹相匹配。

进一步的是,所述多个L形固定架均布在芯材限位挡板的外侧表面。

本发明的有益效果是:该一种真空绝热板芯材预开槽的装置在使用时,先根据实际需求调整多个切割组件之间的距离从而确定多个槽之间的距离,然后再通过限位装置调整第一圆形切刀、第二圆形切刀之间的间距从而确定每个槽的开槽宽度,然后再通过第一高度可调节装置调节开槽装置的高度从而确定每个槽的开槽深度,进一步的是,所述开槽装置包括倒U形支架、第一活动板、第二活动板,所述倒U形支架包括第一横杆、第一竖杆、第二竖杆,所述第一横杆的两端分别与第一竖杆的上端和第二竖杆的上端固定相连,所述无头传送带位于第一竖杆和第二竖杆之间,所述第一活动板固定在第一竖杆的下端且二者互相垂直,所述第二活动板固定在第二竖杆的下端且二者互相垂直,所述第一活动板和第二活动板通过第一高度可调节装置固定在支撑平台上,所述第一活动板、第二活动板分别位于无头传送带的两侧,所述第一竖杆与第二竖杆之间设置有转轴,所述第一竖杆的外侧设置有驱动装置,所述驱动装置与外接电源相连,所述驱动装置通过固定装置固定在第一活动板上,所述转轴的一端穿过第一竖杆与驱动装置的输出轴固定连接,所述转轴的另一端通过轴承固定在第二竖杆上,所述转轴与第一竖杆之间通过轴承连接,所述转轴上设置有多个切割组件,每个切割组件包括第一圆形切刀和第二圆形切刀,所述第一圆形切刀与第二圆形切刀之间的间距大于零,所述第一圆形切刀和第二圆形切刀的半径相等,所述第一圆形切刀、第二圆形切刀的表面中心均设置有通孔,所述通孔的直径与转轴的直径相匹配,所述第一圆形切刀、第二圆形切刀分别套设在转轴上,通过第一高度可调节装置调整第一活动板、第二活动板的高度便可调节第一圆形切刀、第二圆形切刀切割芯材的深度。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

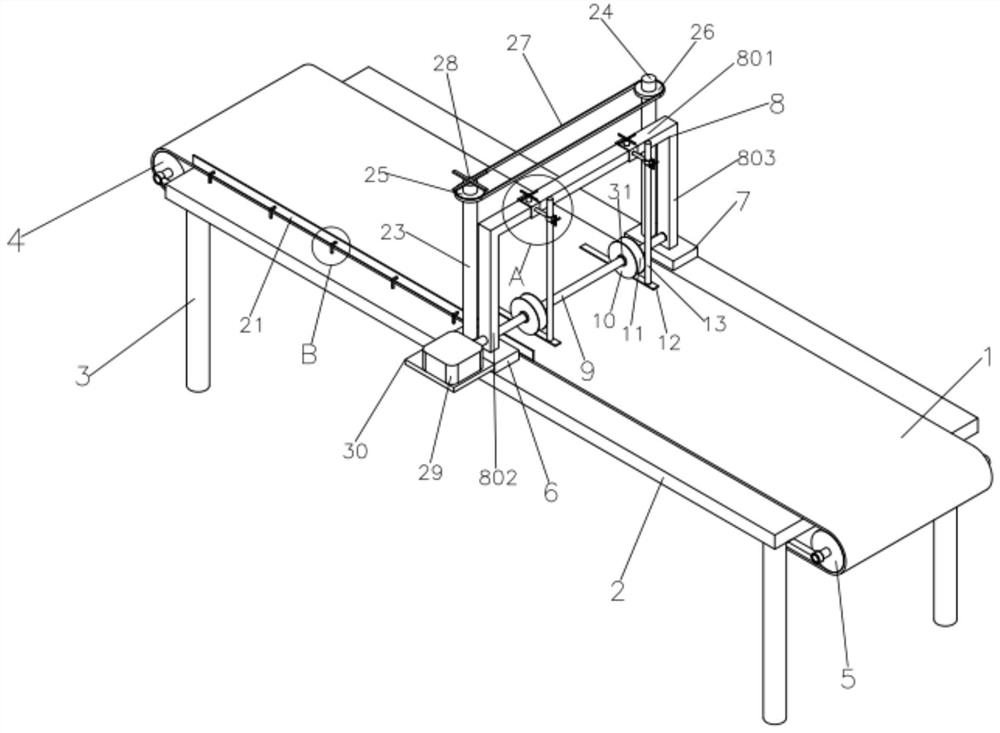

图1是本发明所述的一种真空绝热板芯材预开槽的装置的结构示意图;

图2是图1中A的局部放大图;

图3是图1中B的局部放大图;

图中标记说明:无头传送带1、支撑平台2、支架3、驱动滚筒4、导向滚筒5、第一活动板6、第二活动板7、倒U形支架8、第一横杆801、第一竖杆801、第二竖杆803、转轴9、第一圆形切刀10、第二圆形切刀11、压条12、连接杆13、矩形套筒14、固定杆15、第一顶紧螺杆16、第一旋钮17、圆形套环18、第二顶紧螺杆19、第二旋钮20、芯材限位挡板21、L形固定架22、第一固定横杆2201、第一固定竖杆2202、第一丝杆23、第二丝杆24、第一链轮25、第二链26、无头链条27、第三旋钮28、驱动装置29、支撑板30、第一夹紧螺母31。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1、2、3所示,该一种真空绝热板芯材预开槽的装置,包括无头传送带1、支撑平台2、支架3、驱动滚筒4、导向滚筒5,所述驱动滚筒4和导向滚筒5均通过托架固定在支撑平台2的两端,所述无头传送带1依次绕过驱动滚筒4、导向滚筒5、驱动滚筒4,所述支撑平台2固定在支架3上,所述支撑平台2位于上层的无头传送带1和下层的无头传送带1之间,所述支撑平台2上表面与上层的无头传送带1的下表面滑动接触,所述支撑平台2的宽度大于无头传送带1的宽度,所述支撑平台2上设置有开槽装置,所述开槽装置包括倒U形支架83、第一活动板6、第二活动板7,所述倒U形支架83包括第一横杆801、第一竖杆802、第二竖杆803,所述第一横杆801的两端分别与第一竖杆802的上端和第二竖杆803的上端固定相连,所述无头传送带1位于第一竖杆802和第二竖杆803之间,所述第一活动板6固定在第一竖杆802的下端且二者互相垂直,所述第二活动板7固定在第二竖杆803的下端且二者互相垂直,所述第一活动板6和第二活动板7通过第一高度可调节装置固定在支撑平台2上,所述第一活动板6、第二活动板7分别位于无头传送带1的两侧,所述第一竖杆802与第二竖杆803之间设置有转轴9,所述第一竖杆802的外侧设置有驱动装置29,所述驱动装置29与外接电源相连,所述驱动装置29通过固定装置固定在第一活动板6上,所述转轴9的一端穿过第一竖杆802与驱动装置29的输出轴固定连接,所述转轴9的另一端通过轴承固定在第二竖杆803上,所述转轴9与第一竖杆802之间通过轴承连接,所述转轴9上设置有多个切割组件,每个切割组件包括第一圆形切刀10和第二圆形切刀11,所述第一圆形切刀10与第二圆形切刀11之间的间距大于零,所述第一圆形切刀10和第二圆形切刀11的半径相等,所述第一圆形切刀10、第二圆形切刀11的表面中心均设置有通孔,所述通孔的直径与转轴9的直径相匹配,所述第一圆形切刀10、第二圆形切刀11分别套设在转轴9上,所述第一圆形切刀10、第二圆形切刀11分别通过限位装置固定在转轴9上,所述第一圆形切刀10、第二圆形切刀11均与上层的无头传送带1存在间隙。该一种真空绝热板芯材预开槽的装置在使用时,先根据实际需求调整多个切割组件之间的距离从而确定多个槽之间的距离,然后再通过限位装置调整第一圆形切刀10、第二圆形切刀11之间的间距从而确定每个槽的开槽宽度,然后再通过第一高度可调节装置调节开槽装置的高度从而确定每个槽的开槽深度,进一步的是,所述开槽装置包括倒U形支架8、第一活动板6、第二活动板7,所述倒U形支架8包括第一横杆801、第一竖杆802、第二竖杆803,所述第一横杆801的两端分别与第一竖杆802的上端和第二竖杆803的上端固定相连,所述无头传送带1位于第一竖杆802和第二竖杆803之间,所述第一活动板6固定在第一竖杆802的下端且二者互相垂直,所述第二活动板7固定在第二竖杆803的下端且二者互相垂直,所述第一活动板6和第二活动板7通过第一高度可调节装置固定在支撑平台2上,所述第一活动板6、第二活动板7分别位于无头传送带1的两侧,所述第一竖杆802与第二竖杆803之间设置有转轴9,所述第一竖杆802的外侧设置有驱动装置29,所述驱动装置29与外接电源相连,所述驱动装置29通过固定装置固定在第一活动板6上,所述转轴9的一端穿过第一竖杆802与驱动装置29的输出轴固定连接,所述转轴9的另一端通过轴承固定在第二竖杆803上,所述转轴9与第一竖杆802之间通过轴承连接,所述转轴9上设置有多个切割组件,每个切割组件包括第一圆形切刀10和第二圆形切刀11,所述第一圆形切刀10与第二圆形切刀11之间的间距大于零,所述第一圆形切刀10和第二圆形切刀11的半径相等,所述第一圆形切刀10、第二圆形切刀11的表面中心均设置有通孔,所述通孔的直径与转轴9的直径相匹配,所述第一圆形切刀10、第二圆形切刀11分别套设在转轴9上,通过第一高度可调节装置调整第一活动板6、第二活动板7的高度便可调节第一圆形切刀10、第二圆形切刀11切割芯材的深度。

在上述实施例中,为了避免开槽过程中切下来的芯材缠绕在第一圆形切刀10或第二圆形切刀11或转轴9上,所述第一圆形切刀10、第二圆形切刀11之间设置有压条12,所述压条12的长度大于第一圆形切刀10的直径的三倍,所述压条12的长度方向与无头传送带1的长度方向相同,所述压条12的宽度小于第一圆形切刀10与第二圆形切刀11之间的间距,所述压条12上表面固定设置有连接杆13,所述连接杆13的下端固定在压条12上表面且二者互相垂直,所述连接杆13的上端通过水平可调节装置固定在第一横杆801上,所述连接杆13与第一圆形切刀10或第二圆形切刀11之间的间距大于零。这样通过压条12便可将开槽过程中切割下来的芯材压住从而避免了开槽过程中切下来的芯材缠绕在第一圆形切刀10或第二圆形切刀11或转轴9上的情况。

另外,根据实际的需求,多个槽之间的间距不同时,需要调整多个切割组件之间的间距,就需要压条12跟着调整位置,为此设置了水平可调节装置,所述水平可调节装置包括设置在第一横杆801上的矩形套筒14,所述矩形套筒14与第一横杆801相匹配,所述矩形套筒14套设在第一横杆801上,所述矩形套筒14沿第一横杆801的长度方向自由滑动,所述矩形套筒14的上侧壁表面设置有上下贯穿的第一螺纹通孔,所述第一螺通纹孔内设置有第一顶紧螺杆16,所述第一顶紧螺杆16与第一螺纹通孔相匹配,所述第一顶紧螺杆16的下端伸入第一螺纹通孔内,所述第一顶紧螺杆16的上端设置有用于转动第一顶紧螺杆16的第一旋钮17,所述矩形套筒14的后侧壁表面设置有固定杆15,所述固定杆15的一端固定在矩形套筒14的后侧壁表面,所述固定杆15的另一端与连接杆13上端通过第二高度可调节装置固定相连。

再者,为满足不同厚度的真空绝热板,设置有第二高度可调节装置,所述第二高度可调节装置包括圆形套环18,所述圆形套环18的内径与连接杆13的直径相匹配,所述圆形套环18套设在连接杆13上,所述连接杆13能够沿圆形套环18内侧壁上下滑动,所述固定杆15的后端固定在圆形套环18的外侧壁上,所述圆形套环18的侧壁表面设置有第二螺纹通孔,所述第二螺纹通孔与固定杆15位于圆形套环18的中心轴线的两侧,所述第二螺纹通孔内设置有第二顶紧螺杆19,所述第二顶紧螺杆19与第二螺纹通孔相匹配,所述第二顶紧螺杆19的一端伸入到第二螺纹通孔内,所述第二顶紧螺杆19的另一端设置有用于转动第二顶紧螺杆19的第二旋钮20。通过松动第二顶紧螺杆19便可调整连接杆13的高度,进而调整压条12的高度。

为了确保芯材的开槽的规整性,所述无头传送带1上方设置有芯材限位挡板21,所述芯材限位挡板21位于无头传送带1的一侧,所述芯材限位挡板21的下端面与上层的无头传送带1上表面存在间隙,所述芯材限位挡板21的前端延伸至无头传送带1的前端,所述芯材限位挡板21的后端延伸至压条12的后端,所述芯材限位挡板21通过多个L形固定架22固定在支撑平台2上,每个L形固定架22包括第一固定横杆2201、第一固定竖杆2202,所述第一固定横杆2201的一端固定在第一固定竖杆2202的上端且二者互相垂直,所述第一固定横杆2201的另一端固定在芯材限位挡板21的外侧表面,所述第一固定竖杆2202的下端固定在支撑平台2的上表面,所述第一固定竖杆2202与无头传送带1之间存在间隙。通过芯材限位挡板21便可保证芯材的位置。

根据实际需求,所述第一高度可调节装置优选为以下装置,所述第一高度可调节装置包括第一丝杆23、第二丝杆24、第一链轮25、第二链轮26、无头链条27,所述第一活动板6表面设置有第三螺纹通孔,所述第三螺纹通孔与第一竖杆802之间的间距大于零,所述第三螺纹通孔与第一丝杆23相匹配,所述第一丝杆23的下端穿过第三螺纹通孔且通过轴承固定在支撑平台2上,所述第一丝杆23的上端延伸至第一横杆801的上方,所述第一链轮25套设在第一丝杆23上,所述第一链轮25位于第一横杆801上方,所述第一丝杆23的上端设置有用于转动第一丝杆23的第三旋钮28,所述第二活动板7表面设置有第四螺纹通孔,所述第四螺纹通孔与第二竖杆803之间的间距大于零,所述第四螺纹通孔与第二丝杆24相匹配,所述第二丝杆24的下端穿过第四螺纹通孔且通过轴承固定在支撑平台2上,所述第二丝杆24、第一丝杆23均位于第一横杆801的同一侧,所述第二链轮26套设在第二丝杆24上,所述第二链轮26的高度与第一链轮25的高度相等,所述无头链条27依次绕过第一链轮25、第二链轮26、第一链轮25。

驱动装置29为现有技术,作为优选的,所述驱动装置29为驱动电机。

从经济实用的方面考虑,所述固定装置优选为以下装置,所述固定装置包括设置在第一活动板6外侧的支撑板30,所述支撑板30的一端固定在第一活动板6上,所述支撑板30上表面与第一活动板6上表面位于同一平面内,所述驱动电机固定在支撑板30上表面。

从简单实用的角度考虑,所述限位装置为以下装置,所述限位装置包括设置在转轴9侧壁上的外螺纹,所述第一圆形切刀10或第二圆形切刀11的右侧设置有第一夹紧螺母31,所述第一夹紧螺母31的内螺纹与外螺纹相匹配,所述第一圆形切刀10或第二圆形切刀11的左侧设置有第二夹紧螺母,所述第二夹紧螺母的内螺纹与外螺纹相匹配。通过第一夹紧螺母31和第二夹紧螺母便可将第一圆形切刀10或第二圆形切刀11固定在转轴9上。

从受力均匀的角度考虑,所述多个L形固定架22均布在芯材限位挡板21的外侧表面。