一种双面联合胶带不同步切片机构

文献发布时间:2023-06-19 09:26:02

技术领域

本发明涉及切片机构技术领域,特别是一种双面联合胶带不同步切片机构。

背景技术

芯片在电子设备中具有广泛应用,是电子设备的重要组件;芯片制作完整过程包括芯片料片设计、芯片料片制作、封装制作、测试、芯片料片的切片等几个环节,其中芯片料片切片的制作过程尤为的复杂;芯片料片的体积通常较小,通常芯片料片会贴合一层双面联合胶带,这就使得芯片料片在加工过程中,切片过程变得复杂,现有的芯片切片过程采用人工切片,采用人工切片存在以下缺陷,芯片切片的质量较差,效率较低,同时增加了人工的成本。

发明内容

本发明的目的是为了解决上述问题,设计了一种双面联合胶带不同步切片机构。

实现上述目的本发明的技术方案为,一种双面联合胶带不同步切片机构,包括支撑主架,所述支撑主架的上部设置有双面联合胶带料片传输机构、料片切片机构,所述料片切片机构包括设置在支撑主架两侧的固定板,两个所述固定板之间设置有多个滚轮模具,所述滚轮模具上设置有切刀。

作为本发明的进一步描述,所述料片切片机构设置在支撑主架上部中间位置。

作为本发明的进一步描述,其中一个所述固定板外侧设置有动力装置,所述动力装置包括设置在固定板一侧的动力电机安装架,所述动力电机安装架上安装有动力输出电机,所述动力输出电机的输出端通过联轴器与滚轮模具相连。

作为本发明的进一步描述,所述双面联合胶带料片传输机构包括设置在支撑主架上部两侧的安装侧板,两个所述安装侧板之间设置有主动滚轮、辅助滚轮,所述主动滚轮和所述辅助滚轮上设置有料片传输带,所述料片传输带上设置有多个隔料凸台。

作为本发明的进一步描述,两个所述隔料凸台之间形成料片传输槽,所述料片传输槽内放置有料片。

作为本发明的进一步描述,所述主动滚轮的一端设置有一对锥齿轮,其中一个锥齿轮连接有减速电机,所述减速电机采用PLC编程控制,所述减速电机的下部设置有便于减速电机安装的辅助板,所述辅助板安装在支撑主架一侧。

作为本发明的进一步描述,所述支撑主架底部四角位置设置有调平底座。

作为本发明的进一步描述,所述支撑主架上还设置有控制箱。

作为本发明的进一步描述,所述动力输出电机采用PLC编程控制。

其有益效果在于,本发明提供了双面联合胶带不同步切片机构,此双面联合胶带不同步切片机构包括支撑主架,在支撑主架上设置双面联合胶带料片传输机构和料片切片机构,料片切片机构包括设置在支撑主架两侧的固定板,在两个固定板之间设置有多个滚轮模具,在滚轮模具上安装切刀,固定板一侧的动力电机安装架上安装动力输出电机,双面联合胶带料片传输机构包括设置在支撑主架两侧的安装侧板,在安装侧板上安装有主动滚轮、辅助滚轮,在主动滚轮和辅助滚轮上安装有料片传输带,料片传输带上设置有多个隔料凸台,通过多个隔料凸台在料片传输带上形成多个料片传输槽,可以同时对多条料片进行传送,料片传输至料片切片机构,在PLC编程的控制下,动力输出电机运转,带动滚轮模具的运转,滚轮模具的切刀对芯片的料片进行准确切断,采用PLC编程可以实现切片的精确控制,通过此切片结构对芯片的料片进行切片,代替了人工切片的过程,同时提高了料片的切片效率,减少了企业的生产成本。

附图说明

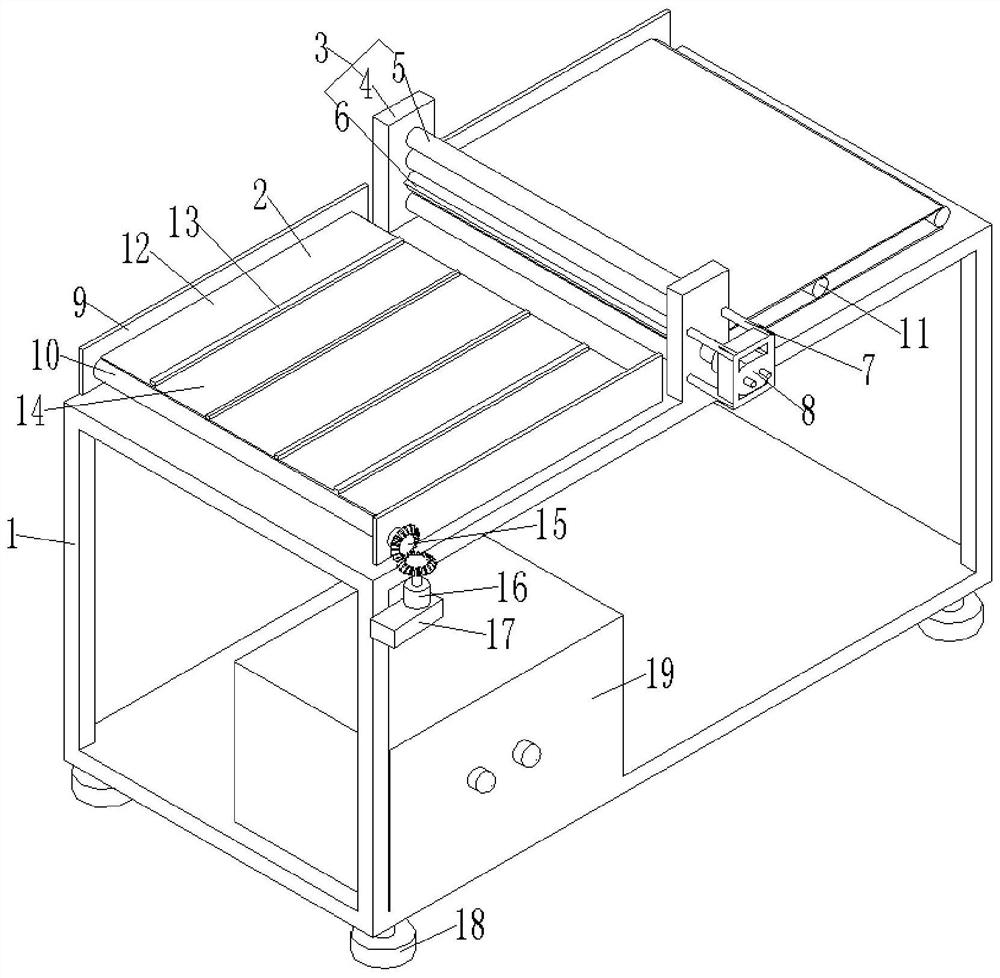

图1是本发明的整体结构示意图;

图2是本发明另一视角的整体结构示意图。

图中,1、支撑主架;2、双面联合胶带料片传输机构;3、料片切片机构;4、固定板;5、滚轮模具;6、切刀;7、动力电机安装架;8、动力输出电机;9、安装侧板;10、主动滚轮;11、辅助滚轮;12、料片传输带;13、隔料凸台;14、料片传输槽;15、锥齿轮;16、减速电机;17、辅助板;18、调平底座;19、控制箱。

具体实施方式

首先说明本发明的设计初衷,芯片在电子设备中具有广泛应用,是电子设备的重要组件;芯片料片的体积通常较小,通常芯片料片会贴合一层双面联合胶带,芯片的制作要经过芯片料片的切片过程,切片过程中通常采用人工切片,采用人工切片,芯片切割的质量较差,效率较低,同时,增加了人工切片的成本,为此,本发明提出了一种双面联合胶带不同步切片机构。

下面结合附图对本发明进行具体描述,如图1-图2所示,一种双面联合胶带不同步切片机构,包括支撑主架1,为了保证主架在工作过程中的稳定性,在支撑主架1底部四角位置安装调平底座18。

为了实现芯片料片的传输和切片,在支撑主架1上设置有双面联合胶带料片传输机构2和料片切片机构3。

双面联合胶带料片传输机构2用于传输料片,下面将具体说明双面联合胶带料片传输机构2的具体结构,双面联合胶带料片传输机构2包括安装侧板9,在支撑主架1的上部两侧均安装有安装侧板9,两个安装侧板9之间安装有主动滚轮10、辅助滚轮11,在主动滚轮10和辅助滚轮11上料片传输带12,为了提高传输的效率,在料片传输带12上设置多个隔料凸台13,两个隔离凸台之间形成料片传输槽14,通过多个隔料凸台13形成多个料片传输槽14,料片放置在料片传输槽14内,此方式可以实现对多条料片的同时输送,有效的提高了料片的输送效率。

双面联合胶带料片传输机构2的动力需要借助减速电机16,为了便于减速电机16的安装,在支撑主架1一侧安装有辅助板17,减速电机16安装在辅助板17上,为了节省空间,减速电机16的输出端与主动滚轮10之间采用一对锥齿轮15连接。

料片切片机构3用于实现对芯片料片的切片过程,下面将具体说明料片切片机构3的具体结构,料片切片机构3包括设置在支撑主架1两侧的固定板4,在两个固定板4之间安装有多个滚轮模具5,为了实现切片,在滚轮模具5上设置有切刀6。

为了实现对滚轮模具5转动的控制,在固定板4的外侧设置有动力装置,此动力装置包括动力电机安装架7、动力输出电机8,动力电机安装架7安装再固定板4外侧,在动力电机安装架7上安装动力输出电机8,为了实现动力输出电机8和滚轮模具5的连接,在动力输出电机8的输出端设置有联轴器,通过联轴器连接滚轮模具5。

为了实现对动力输出电机8和减速电机16的精确控制,动力输出电机8和减速电机16均采用PLC编程控制,此外在支撑主架1上还设置有控制箱19。

上面详细的说明了本发明的具体结构,下面将说明本发明的工作原理:将双面联合胶带料片传输机构2和料片切片机构3安装在支撑主架1,PLC编程控制减速电机16的运转,使得减速电机16通过锥齿轮15带动主动滚轮10的转动,进而使得设置在主动滚轮10上的料片传输带12运动,料片放置在料片传输槽14内,通过料片传输带12将料片传输至料片切片机构3,料片传输至料片切片机构3后,在PLC编程的控制下,动力输出电机8运转,带动滚轮模具5的运转,滚轮模具5的切刀6对芯片的料片进行准确切断,采用PLC编程可以实现切片的精确控制,通过此切片结构对芯片的料片进行切片,代替了人工切片的过程,同时提高了料片的切片效率,减少了企业的生产成本。

上述技术方案仅体现了本发明技术方案的优选技术方案,本技术领域的技术人员对其中某些部分所可能做出的一些变动均体现了本发明的原理,属于本发明的保护范围之内。