一种冲孔机对位台面的精准对位控制方法

文献发布时间:2023-06-19 09:27:35

技术领域

本发明涉及自动化设备领域技术,尤其是指一种用于对PCB板冲孔的冲孔机对位台面的精准对位控制方法。

背景技术

内层电路板是一种软的PCB板而非硬板。内层电路板加工时,先将铜箔基板裁切成适合加工生产的尺寸大小。基板压膜前通常需先用刷磨、微蚀等方法将板面铜箔做适当的粗化处理,再以适当的温度及压力将乾膜光阻密合贴附其上。将贴好干膜光阻的基板送入紫外线曝光机中曝光,光阻在底片透光区域受紫外线照射后会产生聚合反应,而将底片上的线路影像移转到板面乾膜光阻上。撕去膜面上的保护胶膜后,先以碳酸钠水溶液将膜面上未受光照的区域显影去除,再用盐酸及双氧水混合溶液将裸露出来的铜箔腐蚀去除,形成线路。最后再以氢氧化钠水溶液将功成身退的干膜光阻洗除。

对于六层(含)以上的内层线路板以自动定位冲孔机冲出层间线路对位的铆合基准孔,还需要冲出后面的制程所要的相关工具孔,包括定位孔、铆钉孔或销孔等。由于内层电路板是软板而不是硬板,采用市面上常用的PCB板冲孔机难以达到高精度的冲孔要求,因此需要研发一种能够精准对位的工作台,应用于冲孔机达到高精度冲孔的目的。

发明内容

有鉴于此,本发明针对现有技术存在之缺失,其主要目的是提供一种冲孔机对位台面的精准对位控制方法,自动对位冲孔,提高冲孔精度。

为实现上述目的,本发明采用如下之技术方案:

一种冲孔机对位台面的精准对位控制方法, PCB板通过传送带运送到工作台上,采用CCD对位相机在四个区域抓取PCB板上的靶标,计算当前靶标坐标与参考靶标的坐标差,通过上位机计算出当前靶标与参考靶标以基准板中心点Q所构成最小角度θ,再通过控制XYY调节机构进行工作台的平移和旋转,使PCB板上的靶标与参考靶标重合,从而完成定位工作。

作为一种优选方案,上位机的计算方法是通过CCD对位相机成像分析,PCB板在工作台上的运动轨迹先设定:点P1、P2为参考靶标坐标点,点R1、R2为实际靶标坐标点,Q点则为参考PCB板的中心点,X对位电机通过平移X轴方向,Y1对位电机和Y2对位电机则通过旋转角度θ和平移Y轴方向来实际靶标与参考靶标重合。

作为一种优选方案,参考靶标坐标与参考PCB板中心点是设定好的基准位置,因此,参考坐标位置为:

P1(X1,Y1)

P2(X2,Y2)

实际靶标坐标为机器视觉系统检测到的实际坐标,因此,实际坐标位置为:

R1(Xc1,Yc1)

R2(Xc2,Yc2)

将实际靶标与参考靶标作对比(即P1和R1,P2和R2),通过计算得出两个靶标之间坐标偏差值,即CCD对位相机1(ΔXC1,ΔYC1),CCD对位相机2(ΔXC2,△YC2),求得X Y平均偏差值;

P1与R1坐标偏差值 ΔXC1 = Xc1 - X1

ΔYC1 = Yc1 - Y1

P2与R2坐标偏差值 ΔXC2 = Xc2 - X2

ΔYC2 = Yc2 - Y2

X Y平均偏差值 X =(ΔXC1 + △XC2)/ 2

Y =(ΔYC1 + △YC2)/ 2

参考靶标P1到参考靶标P2的最短直线距离为DX,则可以通过CCD对位相机1、CCD对位相机2的坐标偏差值计算出旋转角度θ,通过反正切函数定理有:

θ= Atan((〔ΔYC2〕-〔△YC1〕)/(〔DX〕+(〔ΔXC2〕-〔ΔXC1〕)))

这样,工作台可以通过平移X Y和旋转一定的角度θ,就能使PCB板实际靶标与参考靶标重合,从而完成对位工作。

作为一种优选方案,所述方法是基于一种冲孔机对位台面,包括

一上模组合,该上模组合有一上模座,于上模座安装若干用于对PCB板冲孔的冲孔模具以及若干抓取PCB板上的靶标的CCD对位相机;

一下模组合,该下模组合有下模座;

一冲孔对位组合,该冲孔对位组合有活动调节板,该活动调节板是通过XYY调节机构设置于下模座之上,所述XYY调节机构包括Y1对位电机、Y2对位电机和X对位电机;所述Y1对位电机和Y2对位电机均固定于下模座且分别连接于所述活动调节板的第一侧,所述X对位电机固定于下模座且连接于所述活动调节板的第二侧,该第一侧和第二侧是相邻的不是相对的。

本发明与现有技术相比具有明显的优点和有益效果,具体而言,由上述技术方案可知,冲孔机对位台面的上模组合和下模组合构成了常见的冲孔机构,在此基础上,藉由增加了冲孔对位组合以及配套的CCD对位相机之后,再结合系统运算以及自动调整,实现PCB板的高精度对位,在对位完毕后再进行冲孔,使得冲孔精度更高。

工作时,PCB板通过传送带运送到冲孔对位组合的工作台上,采用4相机(也可以是8相机)在四个区域(或正反两面共八个区域)抓取PCB板上的靶标,计算当前靶标坐标与参考靶标的坐标差,通过上位机计算出当前靶标与参考靶标以基准板中心点Q所构成最小角度θ,再通过控制X对位电机、Y1对位电机、Y2对位电机进行平移和旋转,使PCB板上的靶标与参考靶标重合,从而完成定位工作。

为更清楚地阐述本发明的结构特征和功效,下面结合附图与具体实施例来对本发明进行详细说明。

附图说明

图1是本发明之实施例的冲孔机对位台面的精准对位控制方法第一角度示意图。

图2是本发明之实施例的冲孔机对位台面的精准对位控制方法第二角度示意图。

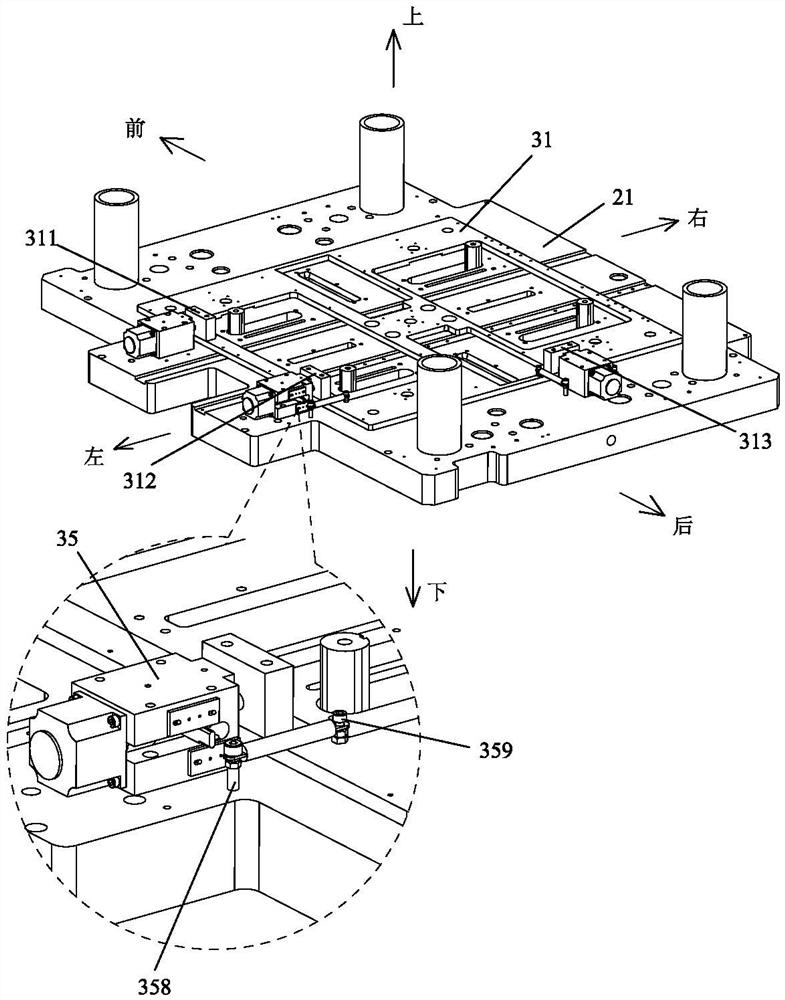

图3是本发明之实施例的冲孔机之活动调节板在下模座上的安装图。

图4是本发明之实施例的冲孔机之活动调节板在下模座上的俯视图。

图5是图4中A-A处的示意图。

图6是图4中B-B处的示意图。

图7是本发明之实施例的冲孔机对位台面的精准对位控制方法的控制示意图。

附图标识说明:

10、上模组合 11、上模座

12、CCD对位相机 20、下模组合

21、下模座 30、冲孔对位组合

31、活动调节板 311、第一顶块

312、第二顶块 313、第三顶块

32、下模板 33、压板

34、通道 35、XYY调节机构

351、Y1对位电机 352、Y2对位电机

353、X对位电机 354、第一拉簧

355、第二拉簧 356、第三拉簧

357、间距 358、第一定位件

359、第二定位件。

具体实施方式

需要说明的是,本文所提到的前、后、左、右、上、下方向以图1为准。

请参照图1至图6所示,其显示出了本发明之较佳实施例的具体结构,是一种冲孔机对位台面的精准对位控制方法,包括上模组合10、下模组合20和冲孔对位组合30。将待冲孔的PCB板(特指内层电路板)置于该冲孔对位组合30定位,再经上模组合10和下模组合20的合模动作,即可对PCB板冲孔。

其中,所述上模组合10有一上模座11,于上模座11安装若干用于对PCB板冲孔的冲孔模具以及若干抓取PCB板上的靶标的CCD对位相机12。在一些机型中,所述CCD对位相机12有四台,分布于上模座11的四个位置分别对应于待加工PCB板的四个靶标点,这样可以从上向下拍照,以获取PCB板表面的靶标点。在另一些机型中,所述CCD对位相机12有八台,其中4台是上方抓取,分布于上模座11的四个位置分别对应于待加工PCB板的四个靶标点,另外4台是下方抓取,分布于下模座21的四个位置分别对应于待加工PCB板的四个靶标点,通过上下两个方向分别抓取靶标点,可以补偿误差,进一步提高对位精度。

所述下模组合20有下模座21。该上模组合10和下模组合20形成常见的冲孔模具,然而这种常见的冲孔模具精度低,不能满足要求。本发明藉由增加了冲孔对位组合30以及配套的CCD对位相机12之后,再结合系统运算以及自动移动冲孔对位组合30的冲孔工作台,实现PCB板的高精度对位,在对位完毕后再进行冲孔,使得冲孔精度更高。

本发明的冲孔对位组合30有活动调节板31、下模板32以及压板33。所述下模板32被支撑于活动调节板31之上,所述压板33可活动地压合于该下模板32的表面,当压板33打开时会在下模板32和压板33之间形成供PCB板进入进行冲孔的通道34。

该活动调节板31是通过XYY调节机构35设置于下模座21之上。正是采用XYY调节机构35实现冲孔工作台的调节对位。其中,所述XYY调节机构35包括Y1对位电机351、Y2对位电机352和X对位电机353;所述Y1对位电机351和Y2对位电机352均固定于下模座21且分别连接于所述活动调节板31的第一侧,所述X对位电机353固定于下模座21且连接于所述活动调节板31的第二侧,该第一侧和第二侧是相邻的不是相对的。

参见图4所示,当只有Y1对位电机351动作时,活动调节板31是顺时针旋转的实现对位的。当只有X对位电机353动作时,活动调节板31是逆时针旋转的实现对位的。当Y1对位电机351和Y2对位电机352同时动作时,该活动调节板31是可以向左或向右移动的。当Y1对位电机351和X对位电机353同时动作时,该活动调节板31是可以向左后方,或者是在前方移动的。需要说明的是,这三个驱动马达是可以在特定条件下相结合动作的,能实现活动调节板31在水平面上自由旋转摆动、左右前后平移,从而将PCB板移动对位于系统指定的位置。

如图3和图4所示,所述Y1对位电机351的侧旁有一条第一拉簧354,该Y2对位电机352的侧旁有一条第二拉簧355,所述X对位电机353的侧旁有两条第三拉簧356,所述第一拉簧354、第二拉簧355和第三拉簧356的一端连接于下模座21的相应位置,另一端连接于活动调节板31的相应位置。各拉簧的设计可以起到缓冲、吸收振动以及保持平衡、复位等作用使得活动调节板31在调整过程中更为顺畅。

本实施例中,所述Y1对位电机351和Y2对位电机352之间有间距357,该第一拉簧354位于Y1对位电机351的前侧,该第二拉簧355是位于Y2对位电机352的后侧,两条第三拉簧356是位于X对位电机353的左右两侧。从而可以保证复位后活动调节板31得以平衡。

如图3和图6所示,所述第一拉簧354、第二拉簧355、第三拉簧356的两端均设有铰接孔,一端的铰接孔通过第一定位件358设于下模座21,另一端的铰接孔通过第二定位件359设于活动调节板31,以此来平衡活动调节板31在下模座21上的位置。再藉由是通过铰接孔进行连接,并没有锁死,因此是允许活动调节板31左、右、前、后平移以及顺时针、逆时针旋转的。

本实施例中,所述Y1对位电机351、Y2对位电机352和X对位电机353选用直线步进马达。第一种实现方式可以是在马达内置一个带内螺纹的转子,以转子的内螺纹和螺杆相啮合而实现线性运动。另外的实现方式还有以螺杆作为电机出轴,在电机外部通过一个外部驱动螺母和螺杆相啮合从而实现直线运动。本发明的实施例选用后者。以及,所述活动调节板31上固设有第一顶块311、第二顶块312、第三顶块313,该Y1对位电机351的驱动杆连接该第一顶块311,Y2对位电机352的驱动杆连接该第二顶块312,X对位电机353的驱动杆连接该第三顶块313,以此实现马达对活动调节板31的驱动。

基于以上的结构设计,本发明还公开一种冲孔机对位台面的精准对位控制方法的精准对位控制方法,以4相机的机型为例,具体对位流程是:

PCB板通过传送带运送到工作台上,采用4相机在四个区域抓取PCB板上的靶标,计算当前靶标坐标与参考靶标的坐标差,通过上位机计算出当前靶标与参考靶标以基准板中心点Q所构成最小角度θ,再通过控制X对位电机353、Y1对位电机351、Y2对位电机352进行平移和旋转,使PCB板上的靶标与参考靶标重合,从而完成定位工作。

计算方法是通过CCD对位相机12成像分析,PCB板在工作台上的运动轨迹如图7。

如图7所示,点P1、P2为参考靶标坐标点,点R1、R2为实际靶标坐标点,Q点则为参考PCB板的中心点,X对位电机353通过平移X轴方向,Y1对位电机351和Y2对位电机352则通过旋转角度θ和平移Y轴方向,使其实际靶标与参考靶标重合。

参考靶标坐标与参考PCB板中心点是设定好的基准位置,因此,参考坐标位置为:

P1(X1,Y1)

P2(X2,Y2)

实际靶标坐标为机器视觉系统检测到的实际坐标,因此,实际坐标位置为:

R1(Xc1,Yc1)

R2(Xc2,Yc2)

将实际靶标与参考靶标作对比(即P1和R1,P2和R2),通过计算得出两个靶标之间坐标偏差值,即CCD对位相机1(ΔXC1,ΔYC1),CCD对位相机2(ΔXC2,△YC2),求得X Y平均偏差值。

P1与R1坐标偏差值 ΔXC1 = Xc1 - X1

ΔYC1 = Yc1 - Y1

P2与R2坐标偏差值 ΔXC2 = Xc2 - X2

ΔYC2 = Yc2 - Y2

X Y平均偏差值 X =(ΔXC1 + △XC2)/ 2

Y =(ΔYC1 + △YC2)/ 2

参考靶标P1到参考靶标P2的最短直线距离为DX,则可以通过CCD对位相机1、CCD对位相机2的坐标偏差值计算出旋转角度θ,通过反正切函数定理有:

θ= Atan((〔ΔYC2〕-〔△YC1〕)/(〔DX〕+(〔ΔXC2〕-〔ΔXC1〕)))

这样,工作台可以通过平移X Y和旋转一定的角度θ,就能使PCB板实际靶标与参考靶标重合,从而完成对位工作。

以上所述,仅是本发明的较佳实施例而已,并非对本发明的技术范围作任何限制,故凡是依据本发明的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本发明技术方案的范围内。