内层电路板冲孔机的全自动冲孔方法

文献发布时间:2023-06-19 09:29:07

技术领域

本发明涉及自动化设备领域技术,尤其是指一种内层电路板冲孔机的全自动冲孔方法。

背景技术

在加工电路板时,为了组装出最终电路而需要将各独立电路板高精度地粘合在一起。所以越发需要在各独立的电路板层上进行标位和冲孔,通常是通过在印制电路板精确确定的位置上冲钻孔的方式形成这些标记以及孔。

在国内印刷电路板的制作过程中,冲孔主要靠人工目测定位。这种定位操作方式的缺点是劳动强度大、效率较低、质量差、重复性差。当需要以不同冲孔规格进行大量冲孔操作时,这种手动定位操作自然是费用高且精度低。

尤其是内层电路板是具有柔软性的,非常薄,更难控制精度,因此需要一种区别于传统硬板冲孔机的设备,例如研发一种内层电路板冲孔机,以自动化的方式自动上料、定位、冲孔以及下料。

发明内容

有鉴于此,本发明针对现有技术存在之缺失,其主要目的是提供一种内层电路板冲孔机的全自动冲孔方法,其以自动化的方式实现内层电路板的上料、定位、冲孔、下料一系列动作。

为实现上述目的,本发明采用如下之技术方案:

一种内层电路板冲孔机的全自动冲孔方法,其特征在于:包括以下步骤

第一步:开机

第二步:放板

将内层电路板放置于拍板预对位工作台或CCD预对位工作台,系统检测至有板信号,滚筒运行,使内层电路板移动至整板位置;

第三步:整板

当系统感应到整板信号,开始进行整板动作,检测拍板两边整板完成信号,拍板停止并返回,传送手臂抓取板子移至预对位台;

第四步:预对位

预对位有两种方式,一种是MAS手动预对位,第二种是MAS自动预对位,两种方式取其一,当采用MAS自动预对位时,两相机显示靶标位置并通过XYY对位电机进行位置微调,移至视野中心,预对位成功后,通过传送系统,利用两个真空吸盘吸附内层板的边缘拖着板子精确送入冲孔工作台;

第五步:冲孔前对位

预对位台送入板后,冲孔工作台检测到有板信号,通过4相机或8相机来识别内层板中的靶标,并将其精确位置以数字形式反馈给定位系统;接着进行图像处理,软件的图像处理系统根据相机反馈的位置信息与内层板预设的“参考靶标中心”位置作对比,然后通过驱动XYY马达带动工作台面移动到允许冲孔的误差范围内;然后判断工作台是否对位成功,如果判断结果为“否”,则返回图像处理;如果判断结果为“是”,则得出SPC、涨缩值等数据;

第六步:冲孔

上冲模下压,利用上冲模中安装的冲刀对板子的指定位置进行冲孔作业,冲孔完成后,工作台压板上升,通过传送系统,利用两个真空吸盘吸附内层板的边缘拖着板子送到出板输送系统;

第七步:出板

用出板输送系统把冲孔后的内层板通过真空吸盘和线性马达或皮带马达送到后面的输送带上,这样第一片板生产完成,不断地重复第二步至第七步的动作,即不断地对内层电路板进行冲孔作业。

作为一种优选方案,第一步开机之前务必检查确认:(1)机器内OPE 部分无异物,MAS 手动或拍板预对位工作台上无异物,出板输送带上无异物;(2)机器后面的气动控制盘上压力表的读数在正常范围内,保证机器有压缩空气供给;(3)机器外壳盖好,保证使用安全。

作为一种优选方案,内层电路板冲孔机配置有拍板预对位机构。

作为一种优选方案,内层电路板冲孔机配置有CCD预对位机构。

作为一种优选方案,所述拍板预对位机构或CCD预对位机构的前端加装有放板机。

作为一种优选方案,内层电路板冲孔机配置有内层板输送机构。

作为一种优选方案,内层电路板冲孔机配置有模具调整对位机构。

作为一种优选方案,内层电路板冲孔机配置有冲孔机构。

作为一种优选方案,内层电路板冲孔机配置有出板输送系统。

作为一种优选方案,内层电路板冲孔机上还设有控制面板、系统显示器和键盘、控制电脑、气动控制盘和电控箱。

本发明与现有技术相比具有明显的优点和有益效果,具体而言,由上述技术方案可知,通过开机、放板、整板、预对位、冲孔前对位、冲孔、出板六个步骤,完成内层电路板的精确冲孔,并且全过程自动化作业,减少人工参与,高效且降低生产成本。本发明方法是针对于内层电路板而定制,由于内层电路板是柔软性的,非常薄,更难控制精度,因此需要一种区别于传统硬板冲孔机的方法,有多次定位,整板定位,预对位定位,冲孔前对位缺一不可,以完成精准定位冲孔作业且不会破坏内层电路板。

为更清楚地阐述本发明的结构特征和功效,下面结合附图与具体实施例来对本发明进行详细说明。

附图说明

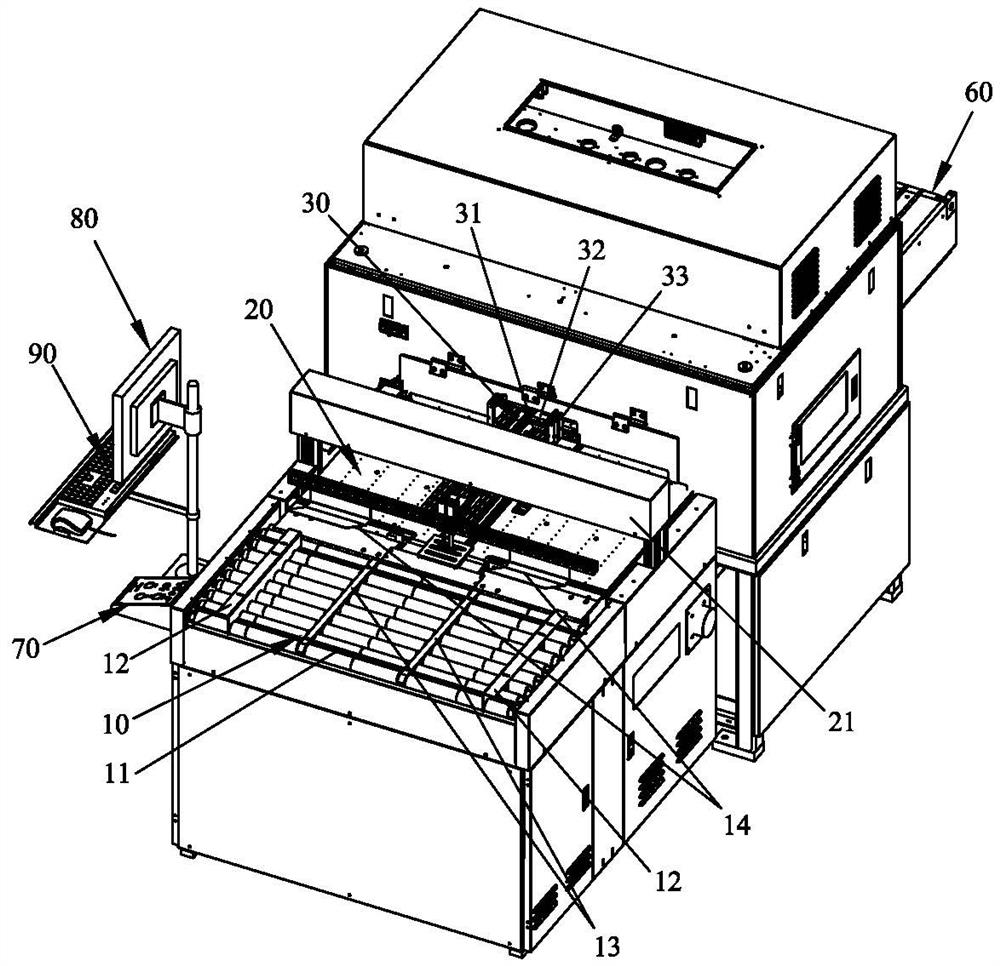

图1是本发明之实施例的内层电路板冲孔机立体示意图。

图2是本发明之实施例的内层电路板冲孔机主视图。

图3是本发明之实施例的内层电路板冲孔机俯视图。

图4是本发明之实施例的内层电路板冲孔机左视图。

图5是本发明之实施例的内层电路板冲孔机内层电路板冲孔机控制流程图(一)。

图6是本发明之实施例的内层电路板冲孔机内层电路板冲孔机控制流程图(二)。

图7是本发明之实施例的内层电路板冲孔机内层电路板冲孔机控制流程图(三)。

图8是本发明之实施例的内层电路板冲孔机内层电路板冲孔机控制流程图(四)。

附图标识说明:

10、拍板预对位机构 11、滚轮

12、拍板对中结构 13、防下翘结构

14、防上翘结构 20、CCD预对位机构

21、横梁 22、CCD摄像机

23、吹气压紧机构 30、内层板输送机构

31、第一真空吸盘 32、气垫

33、压板装置 40、模具调整对位机构

50、冲孔机构 60、出板输送机构

61、第二真空吸盘 62、输送带

70、控制面板 80、系统显示器

90、键盘 100、控制电脑

110、气动控制盘 120电控箱。

具体实施方式

请参照图1至图4所示,其显示出了本发明之较佳实施例的具体结构,是一种内层电路板冲孔机,该机器主要用来对蚀刻后的内层板进行冲孔,机器可以一次性冲出在后面的制程所要的相关工具孔,包括定位孔、铆钉孔或销孔等,机器主要包括图像处理部分、可以精确稳定地冲出工具孔的模具部分以及系统控制软件,在生产的同时提供统计数据。

其中,内层电路板冲孔机采用Windows10 操作系统作为应用软件的平台来控制机器的逻辑、控制和图像处理,相对于旧的Window 7 /2000 版本软件,新版本提供了更好的人机界面,包括快捷图标、窗口的滚动条、鼠标的点击、事件日志和报错记录等,另外更好的提供了与第三方软件或硬件的兼容性。然而,机器也不限于应用Windows10 操作系统,亦可以采用较低版本或更高版本的其它系统,只要满足设备软件正常运行条件即可。

本发明之内层电路板冲孔机的功能机构组成有:拍板预对位机构10、CCD预对位机构20、内层板输送机构30、模具调整对位机构40、冲孔机构50、出板输送机构60,所述拍板预对位机构10、CCD预对位机构20、内层板输送机构30、模具调整对位机构40、冲孔机构50、出板输送机构60依次排布形成自动化流水线,可以实现内层电路板(简称板子)放板→整板→预对位→冲孔前对位→冲孔→出板的一系列全自动化作业。

结构上,拍板预对位机构10前端有滚轮11及拍板对中结构12,板放在滚轮11上时,滚轮11运行,配合拍板动作,将板的位置整理好后,通过手臂将板送至CCD预对位工作台。若拍板预对位机构10前端加装放板机的话,可大大提高机器运行效率及减少人工干预。

以及,拍板预对位工作台上设有防止板子向下弯曲而嵌入到滚轮11缝隙的防下翘结构13,该防下翘结构13为挡条。还有,拍板预对位工作台上设有防止板子向上弯曲翘起的防上翘结构14,该防上翘结构14为导向板。在一些实施例中,该导向板是设计于横梁21上。藉由防下翘结构13和防上翘结构14的设计,使得柔软的内层电路板上料时不会因为翘曲变形而导致无法顺利输送。

所述CCD预对位机构20有两个自动移动的CCD摄像机22,CCD摄像机22抓取靶标后,可以根据所冲板子的尺寸通过电机自动移动到正确的位置,自动将板进行预对位。这两个CCD摄像机22的放大倍数比较低因此视野比较大可以很方便地利用蚀刻后的内层板上的靶标进行自动预对位,减免了操作人员的手动对位,大大提高了生产效率。预对位完成后,电机将自动将板移动到下一工作台面,即冲孔工作台。

更进一步的,为了CCD摄像机22拍摄时保证板子完全平贴于CCD预对位工作台,还在CCD摄像机22的安装座上设有吹气压紧机构23,吹气压紧机构23向下吹气,气流产生的气压可以将板子压在CCD预对位工作台不动,板子平整,这样同时也可以避免软的内层电路板由于翘曲贴合度不好而导致抓取靶标精度不高的问题。

在另一些实施例中,还可以是采用手动预对位工作台替代CCD预对位机构20和拍板预对位机构10。手动预对位工作台(MAS)有两个CCD摄像机22可以根据客户所冲板子的尺寸通过手柄或电机很方便地移动到正确的位置,这两个CCD摄像机22的放大倍数比较低因此视野比较大可以很方便地利用蚀刻后的内层板上的靶标进行手动粗对位,操作人员把内层板先放在CCD预对位工作台,调整位置使靶标显示在CCD摄像机22的视野内,按下“开始”按钮后进板系统就会把板自动送到冲孔工作台上。

结构上,该CCD预对位机构20的上方有一个横梁21,板子可以从横梁21下放通过,横梁21左右两侧安装了两个CCD摄像机22,CCD预对位工作台两侧有灯光为数字相机提供透光照明,两个CCD摄像机22可以根据工件尺寸移动到正确位置,除此之外还可以在横梁21上加装两个小显示器用来显示靶标位置帮助进行粗定位,灯光的光源在CCD预对位工作台下方的框架内。台面的侧边有一个可以清零的记数器,方便用户进行统计。

所述内层板输送机构30为传送薄至0.05mm的内层板,使用线性马达或皮带马达和第一真空吸盘31吸附内层板的边缘拖着板子通过气浮精确地把板送进机器的冲孔工作台上,当板到达冲孔模具位置后释放第一真空吸盘31退回到CCD预对位位置,通过这种方式保证很薄的内层板可以顺畅地传送而且不会弯曲变形或被刮伤。

具体而言,内层板输送机构的结构:是由预对位工作台的气垫32、吸附在板子下方的第一真空吸盘31和线性马达共同组成内层板输送机构,可以顺畅地把板送进机器内冲孔位置。线性马达由轨道和马达动子线圈组成,第一真空吸盘31安装在线性马达的动子上,可以跟随动子在轨道上来回移动,横梁21上有一个压板装置33可以确保板子被吸盘吸住。

所述模具调整对位机构40:下模块通常包含了所有客户定制的尺寸,模座包括多个不同尺寸的模具(或者说是位置)和机器的参考靶标,上模座是单个位置的模具可以根据所冲的板的尺寸通过工具手动或电动快速移动到正确的位置,然后通过一个很精确的定位销来锁住模具,可以保证模具的精确定位来保证机器的冲孔位置的精度。

所述冲孔机构50:是位于该模具调整对位机构之上方,该冲孔机构50设置有上模具,该上模具有用于对板子进行冲孔的冲头。当CCD预对位工作台上的板子经过预对位后被送进机器内模具冲孔位置后,冲孔工作台检测到有板信号,通过4相机或8相机来识别内层板中的靶标,并将其精确位置以数字形式反馈给定位系统,可以在数字相机上看到板子的靶标,软件的图像处理系统根据会取出板子上靶标的精确位置,然后驱动XYY马达带动机器的冲孔工作台移动到允许冲孔的误差范围内,系统把板子上所读取的靶标的位置与机器上的参考靶标位置做比较,然后自动把偏差进行平均分配,在台面对位结束后,机器自动驱动上模具,用冲头开始冲孔。

在一些机型中,模具调整对位机构采用4相机识别板子的靶标,4相机分别位于板子上方的四个角落。在另一些机型中,模具调整对位机构采用8相机识别板子的靶标,其中有4相机分别位于板子上方的四个角落,另外的4相机分别位于板子下方的四个角落,实现上下两面精准对位。

当板子尺寸改变时,需要使用专用的模具调整工具来移动上模具到准确位置后并利用定位销来锁住上模具,本发明的冲孔机可以满足,仅需在软件内选择板尺寸,上模具即可自动移动到设定位置。下模具是全尺寸的,这意味着已经包含了所有需要的尺寸而不需要改变位置,在左右两边的下模上分别有一个参考靶标及提供照明用的灯光条。在机器的上盖中部装有光源及光源调节器。其中,在一些高配机型中,其光源亮度由软件模拟量自动调节,部分机型为手动旋钮调节。冲孔工作台在压板下压后可以通过XYY马达驱动进行对位调整。

所述出板输送机构60把冲孔后的内层板通过第二真空吸盘61和线性马达或皮带马达送到后面的输送带62上,还可以在输送带62后面连接所需要的收板机或清洁机,板冲孔完成后,可经过客户预先设计好的生产线,实现无人工收板操作,提高生产效率。

除此之外,所述内层电路板冲孔机上还设有控制面板70、系统显示器80和键盘90、控制电脑100、气动控制盘110和电控箱120等。

控制面板70在机器侧方,上面有控制电源的开、关按钮,开始按钮,停止按钮,复位按钮,紧急开关和上、下灯光的选择开关(手动机型),另外还有一些状态指示灯,包括机器的主电源指示灯、控制电源指示灯、安全锁指示灯,紧急开关指示灯,手动机型在手动预对位工作台(MAS)正前方也有开始和复位按钮便于操作。

系统显示器80和键盘90安装在机器右侧的可调节高度的转臂上,可调整到便于操作的位置。

机器控制电脑100位于预对位工作台的下方用来控制机器的所有动作,包括模具的移动、进出板,对位,冲孔等。

在机器的后面装有气动控制盘110,包括压力表、调压阀分别控制模具锁紧机构、模具定位销和模具移动的气浮轴承,每个表上都标明了建议压力。

电控箱120在机器的右侧,包括一个旋转开关、主断路器、保险丝,电源和继电器等,系统的控制PLC 也在这个电控箱120内。

请参考图5至图8,基于这样的内层电路板冲孔机,其全自动冲孔方法可以详述如下:

第一步、开机

在开机前务必检查确认:(1)机器内模具部分无异物, CCD预对位工作台上无异物,出板输送带62上无异物;(2)机器后面的气动控制盘110上压力表的读数在正常范围内(通常在90PSI 或更高一点),保证机器有压缩空气供给(若气压不够,将会导致软件无法正常启动);(3)机器外壳盖好,保证使用安全。在所有一切确认无误后按照下面的步骤打开机器。

S1-1:把机器电控箱120上的选择开关旋转到On的位置(顺时针选择为开,逆时针选择为关)后,操作面板上的机器主电源的白色指示灯就会亮起,表示机器总电控制部分电路已上电,再按下绿色按钮的电源启动开关,操作面板电源绿色指示灯将会亮起。此时若安全锁指示灯亮起,则说明机器上的下包围钣金存在松动或为安装状态,触发了安全锁指示灯,请分别检查机器前后左右的盖子包括调整模具的手柄位置和压缩空气及液压油的液位高度,直到安全锁指示灯灭,若急停指示灯亮起,则旋转急停按钮退出急停状态即可。

S1-2:找到机器UPS,按下UPS启动按钮“Ο”,听到清脆的“嘀”一声后,UPS即上电,按下电脑启动按钮,电脑会启动(NOTE:电脑为服务器主板,启动自检时间可能会较长,请耐心等待)。然后在快速启动栏找到并打开Multiline软件。

S1-3:启动软件后,硬件自检,自检有报错则进入硬件仿真模式。自检无报错时进入登陆界面。操作人员在登陆界面输入账号密码。账号密码输入错误会一直停在登陆界面,正确则进入下一界面,弹出“加载最近配置”、“加载新配置”,“创建新配置”选项。当待冲孔的内层电路板与上一批次的型号相同时,则选择“加载最近配置”;当与上一批次的型号不同,但是在系统内可寻找到匹配时,则选择“加载新配置”;当加工产品属于新批次时选择“创建新配置”。

配置完毕之后,液压泵启动,进入另一个登录界面,系统会判断所有传送及对位电机是否归零,当判断结果为“否”时,系统无法控制机器动作,只能读取或更改参数文件。当判断为“是”时,电机完成归零后,机器根据配置文件控制,电机移至相应位置(包括预对位两相机)。接着,系统判断是否有获取参考靶标,当判断为“无”时,修改参数,再重新获取参考靶标;当判断为“是”时,系统启动完毕,工作人员进行以下动作:

第二步、放板

工作人员(或机械手)等以手动(或自动)的方式将内层电路板放置于拍板预对位机构10,系统检测至有板信号,滚筒运行,使内层电路板移动至整板位置,然后进行整板动作。

第三步、整板

当系统感应到整板信号,开始进行整板动作,检测拍板两边整板完成信号,拍板停止并返回,传送手臂抓取板子移至预对位台。

第四步、预对位

预对位有两种方式,一种是MAS手动预对位,第二种是MAS自动预对位,当采用MAS自动预对位时,两相机显示靶标位置并通过XYY对位电机进行位置微调,移至视野中心。预对位成功后,通过传送系统,利用两个真空吸盘31吸附内层板的边缘拖着板子精确送入冲孔工作台。

第五步、冲孔前对位

预对位台送入板后,冲孔工作台检测到有板信号,通过4相机或8相机来识别内层板中的靶标,并将其精确位置以数字形式反馈给定位系统。接着,系统进行图像处理,软件的图像处理系统根据相机反馈的位置信息与内层板预设的“参考靶标中心”位置作对比,然后通过驱动XYY马达带动工作台面移动到允许冲孔的误差范围内。然后,系统判断工作台是否对位成功,如果判断结果为“否”,则返回图像处理;如果判断结果为“是”,则得出SPC、涨缩值等数据。

第六步、冲孔

上冲模下压,利用上冲模中安装的冲刀对板子的指定位置进行冲孔作业,冲孔完成后,工作台压板上升,通过传送系统,利用两个真空吸盘31吸附内层板的边缘拖着板子送到出板传送带。

第七步、出板

用出板输送机构60把冲孔后的内层板通过真空吸盘31和线性马达或皮带马达送到后面的输送带62上,这样第一片板生产完成,不断地重复第二步至第七步的动作,即不断地对内层电路板进行冲孔作业。

本发明的内层电路板冲孔机,具有行业的先进性。

(1)应用一种先进的、自动化的内层板蚀刻后的精密冲孔系统OPTILINE PE/ATP,Optiline PE/ATP的主要包含板传送系统,一个视觉对位系统,和一套可以重复冲孔的高精度模具。

(2)ATP 1000 具有加工超薄板的能力,厚度底至2Mil ,最快加工速度甚至超过10Panels/Min。ATP 1000手动入板,并由操作员将板大致定位在预对位台面上。改变面板尺寸(移动Punch Block和Die Block到正确的位置)通常是用手移动的,或者通过一个特殊的调整工具配合安全和快速移动。

(3)ATP自动送料设计用于传送002"/0.05mm厚的薄板,取代传统的皮带传动系统,采用直线电机输送系统,用两个真空吸盘31抓取内层板的前缘,并将其拉入机器。一旦进入机器,内层板被释放,吸盘返回到预对位台面位置。在机器中的内层板被定位并完成冲孔,第二组吸盘将其带出出料台面。通过吸盘的运送结构的重新设计,薄板可以通过机器而不会弯曲或损坏。为了便于运输和防止损坏,内层板是在气浮上运输的,在板传送的过程中,机器台面提供了柔和的气浮。所有系列OPTILINE PE/ATP机器使用相同的视觉,算法和定位系统作为标准。

(4)OPTILINE PE的若干个基准标记,这是蚀刻图像的一部分,用于定位相对于冲孔的内层。两个或四个或八个数字摄像机用于识别视场中的靶标,并将其精确位置的数字信息反馈给定位系统。微处理器引导一个X, Y,Y台来定位目标在内层板预设的“参考靶标中心”在视频系统。任何由于材料尺寸变化而导致的目标位置偏差都会被平均,系统会自动将差异分割。对位台动作完成后,冲孔自动执行。

(5)全尺寸下模是所有OPTILINE PE/ATP机器的标准。

底模块包含了所有的所需冲孔位置,以容纳由机器覆盖的板尺寸(在一个标准的OPEATP中多达24”×28(610mm x 711mm))或者更大。这个设计有双重用途。在ATP-1000中,板尺寸模具的设置是自动的,全尺寸下模消除了移动底部模具的需要。它还提供了一个平坦连续的表面,旨在帮助运输薄板到(0.002”/0.05mm厚)OPE台面,消除任何开口或孔洞在底部,可能导致进料或出料问题。

(6)自动冲孔块调整标准在ATP 3000/7800

底部模具组件集成了所有所需的板尺寸。该模具将包括多个冲孔位置以及一个主参考目标。顶部冲孔模具位单一的模具,并能自动根据板尺寸移动到正确位置。压缩空气通过设计气路达到气浮效果,以减轻移动时的磨损。冲孔模具易于拆卸,便于维护,并允许在冲孔厚板时的互换性。板大小信息通过操作员在控制台的输入输入到机器,冲孔机和摄像机通过步进电机自动定位到正确的板大小。一旦在近似的位置,模具机械定位销自动插入精密Casting的板大小对应位置。这种电机定位和机械配合的组合提供了快速切换,但仍然保证了定位精度。

以上所述,仅是本发明的较佳实施例而已,并非对本发明的技术范围作任何限制,故凡是依据本发明的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本发明技术方案的范围内。