一种风机钣金外壳拼装系统及其控制方法

文献发布时间:2023-06-19 09:43:16

技术领域

本发明涉及风机生产设备领域,具体涉及一种风机钣金外壳拼装系统及其控制方法。

背景技术

风机是依靠输入的机械能,提高气体压力并排送气体的机械,广泛用于工厂、矿井、隧道、船舶和建筑物的通风、排尘和冷却中。风机由外壳、内胆两部分组成,其中外壳主要由背板、左、右侧板拼装而成。

目前,风机外壳均是单纯依靠人工铆接拼装,这种拼装方式存在以下问题:一是需要专人拼装,增加人力成本;二是工作效率低,且拼装过程中可能出现碰撞等事故,存在安全隐患;三是拼装过程中需要人工对准,误差较高,存在质量风险。

因此,为解决上述技术问题本发明公开了一种风机钣金外壳拼装系统及其控制方法。

发明内容

为解决现有技术存在的不足,本发明提供了一种风机钣金外壳拼装系统及其控制方法。

本发明的技术方案为:

本发明提供了一种风机钣金外壳拼装系统,包括安装台模块、钣金外壳供给模块、设置在所述安装台模块与钣金外壳供给模块之间的机械手模块,所述安装台模块包括滑台、设置在所述滑台上且可在所述滑台上滑动的平板小车,所述平板小车上可拆卸的固定有钣金外壳固定子模块。

进一步,所述钣金外壳固定子模块包括固定板、至少两个第一限位板、至少两个第二限位板、四个限位固定结构。

进一步,所述限位固定结构包括底座、连接架、回缩单元、U型固定板。

进一步,所述钣金外壳供给模块包括若干背板供给子模块、若干左侧板供给子模块、若干右侧板供给子模块、若干料架。

进一步,所述背板供给子模块、左侧板供给子模块、右侧板供给子模块均包括一对供料导轨、底座支架、底座滑轮、底座电机。

进一步,所述背板料架、右侧板料架、左侧板料架均包括框架、后板、前板,所述前板与后板上均分别设置有若干卡板。

进一步,所述机械手模块包括机械手、治具支架、若干吸盘、红外线测距传感器、若干气体压力传感器、真空发生器。

进一步,还包括控制系统,所述控制系统包括PLC控制器、液晶LCD、若干设置按钮、节奏按钮、遥控器。

一种风机钣金外壳拼装系统的控制方法,包括以下步骤:

S1.初始设置,工作人员向控制系统输入背板及左、右侧板的尺寸、三种料架的具体参数,并在平板小车上安装合适规格的钣金外壳固定子模块;

S2.料架吊装,工作人员通过龙门吊将目标料架吊装至相应供给子模块的底座支架上;

S3.上料,重复S2吊装背板料架、右侧板料架、左侧板料架,然后背板料架、左、右侧板料架跟随底座支架移动到供料导轨的末端;

S4.取料,机械手模块从装有目标料板的料架上抓取目标料板,并将目标料板搬运放置在钣金外壳固定子模块的相应位置上;

S5.拼板,U型固定板沿底板长度方向向外运动,进行S4放置背板,然后U型固定板复位,重复S4依次放置右侧板、左侧板,使三者拼成风机外壳;

S6.安装,平板小车开始移动,直至到达滑台远离机械手模块的那一端,工作人员通过螺栓或铆钉将背板与右侧板、左侧板固定;

S7.转运,平板小车返回初始位置,U型固定板沿底板宽度方向向外运动,下一道工序的搬运机械手将内胆放入组装好的风机外壳;然后U型固定板复位,之后U型固定板沿底板长度方向向外运动,最后将两者整体搬运至下一道工序;

S8.重复S4~S7;

S9.补料,当某个料架上的料板用完后,料架跟随底座支架自动移动到供料导轨的始端;工作人员通过龙门吊卸下空料架,并将装满料板的新料架吊装至底座支架上,料架跟随底座支架移动到供料导轨的末端。

进一步,所述取料的具体控制方法包括以下步骤:

S1.接近料架,控制系统控制机械手接近某一料架并通过红外线测距传感器获取距离信息,当吸盘距离目标料板0.5~1cm时机械手暂停移动;

S2.贴近料板,机械手以3mm为一个间隔距离逐渐接近料板,同时真空发生器在两个间隔距离之间启动1~2秒;当气体压力传感器检测到气压变化时,则可确定吸盘已贴在目标料板上;

S3.抓取料板,吸盘再次前进1~3mm,真空发生器开始工作,当气体压力传感器检测到气压降到额定值时,真空发生器停止工作;

S4.确认抓牢,机械手暂停1~3秒,当气体压力传感器未检测到气压发生变化,则可确定吸盘已经牢牢吸附在料板上;如果气压发生变化,则进行S3;

S5.搬运料板,机械手首先垂直向上移动一定距离,然后将料板搬运放置在钣金外壳固定子模块的相应位置上。

本发明所达到的有益效果为:

本发明通过采用机器人搬运的方式,节约了人力,降低了生产成本,大大提高工作效率。且在固定路径下工作可规避事故风险,提高安全生产系数。而且通过机器人的精准定位,还可以保证拼装过程精准对接,提高产品合格率。

同时,本发明可配合其他工序整合到一处组装生产线中,不仅提高了整体生产效率,还提高了场地利用率,便于统筹管理。

此外,本发明为同种类型工况提供一种新型工作方式,弥补行业空缺。

附图说明

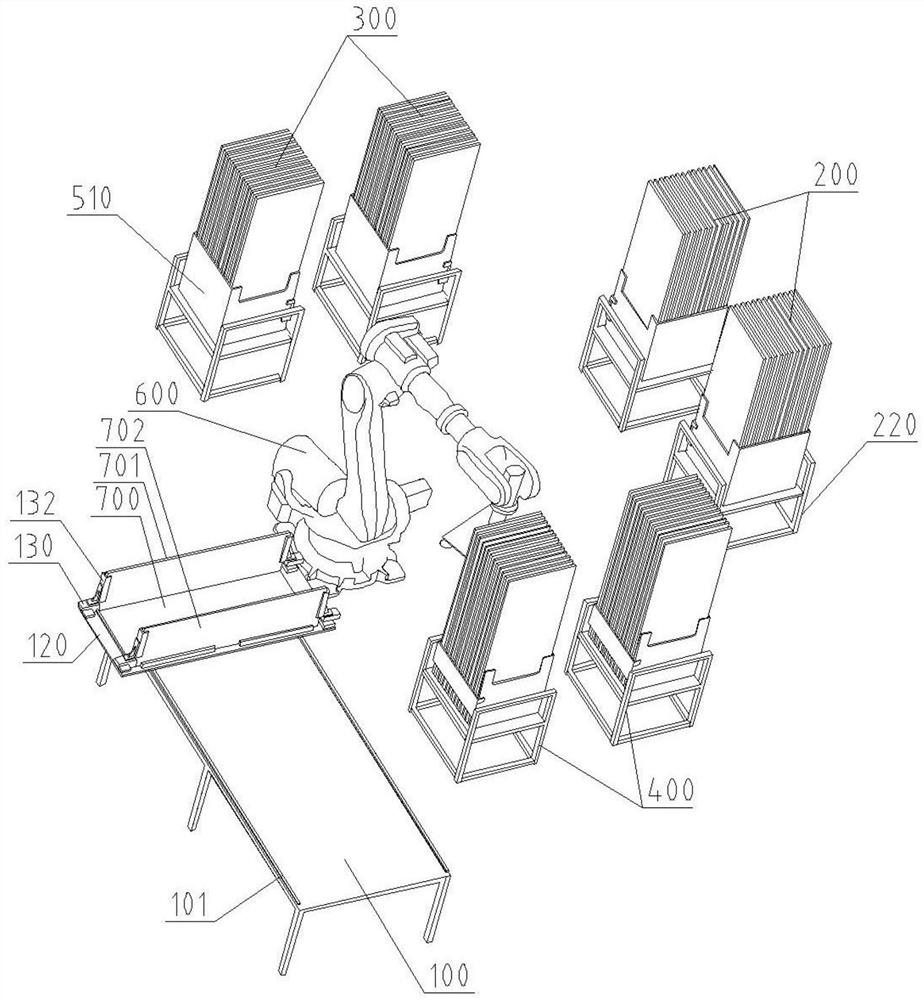

图1是本发明整体结构示意图。

图2是安装台模块结构示意图。

图3是平板小车侧视图。

图4是图3中A-A剖视图。

图5是图4中B-B剖视图。

图6是背板供给子模块俯视图。

图7是背板料架立体图。

图8是治具支架立体图。

图9是风机钣金外壳拼装系统的控制方法图。

图10是取料控制方法图。

图中,100、滑台;101、滑轨;110、车体框架;111、滑轮;112、伺服电机;120、底板;121、第一限位板;122、第二限位板;130、底座;131、连接架;132、U型固定板;133、第一滑槽;140、横向气缸;141、横向连接块;142、第一滑块;143、第二滑槽;144、纵向气缸;145、纵向连接块;146、第二滑块;200、背板供给子模块;210、供料导轨;211、始端;212、末端;220、底座支架;221、角钢;300、左侧板供给子模块;400、右侧板供给子模块;500、框架;510、后板;520、前板;530、卡板;600、机械手;610、治具支架;611、吸盘;700、底板、701、左侧板、702、右侧板。

具体实施方式

为便于本领域的技术人员理解本发明,下面结合附图说明本发明的具体实施方式。

如图1~10所示,本发明提供了一种风机钣金外壳拼装系统,包括安装台模块、钣金外壳供给模块、设置在所述安装台模块与钣金外壳供给模块之间的机械手模块。所述安装台模块包括滑台100、设置在所述滑台100上且可在所述滑台100上滑动的平板小车,所述平板小车上可拆卸的固定有钣金外壳固定子模块。

所述滑台100上平行的设置有两条滑轨101,所述平板小车包括车体框架110、设置在所述车体框架110上且与所述滑轨101相配的滑轮111、与所述滑轮111相连的伺服电机112,所述平板小车可在所述伺服电机112的带动下沿所述滑轨101自由移动。所述钣金外壳固定子模块的规格依据背板、左、右侧板的尺寸而定,所述钣金外壳固定子模块包括底板120、至少两个第一限位板121、至少两个第二限位板122、四个限位固定结构。

所述底板120通过螺栓可拆卸的固定在所述车体框架110上,所述第一限位板121相互平行且与所述底板120的短边平行,所述第一限位板121之间的间距等于背板的长度。所述第二限位板122相互平行且与所述底板120的长边平行,所述第二限位板122之间的距离等于背板的宽度、左侧板的板厚、右侧板的板厚之和。其中,所述第二限位板122的数量根据侧板的安装孔的位置而定,防止第二限位板122挡住安装孔导致背板与侧板无法安装。

所述限位固定结构两两一组相对设置用来固定右侧板、左侧板的两端,所述限位固定结构包括可拆卸的设置在所述底板120上的底座130、连接架131、回缩单元、与所述连接架131可拆卸连接的U型固定板132。所述底座130上设置有第一滑槽133,所述回缩单元包括设置在所述第一滑槽133内的横向气缸140、设置在所述底座130上且顶部带有第二滑槽143的横向连接块141、设置在所述第二滑槽143内的纵向气缸144、设置在所述横向连接块141上的纵向连接块145,所述连接架131设置在所述纵向连接块145上。所述横向连接块141的底部设置有与所述第一滑槽133相配的第一滑块142,所述第一滑块142与所述横向气缸140的活塞杆相连。所述纵向连接块145的底部设置有与所述第二滑槽143相配的第二滑块146,所述第二滑块146与所述纵向气缸144的活塞杆相连。

初始状态下,横向气缸140、纵向气缸144的活塞杆均处于收缩状态。当要放置底板时,纵向气缸144的活塞杆伸出,U型固定板132跟随纵向连接块145沿底板120长度方向向外运动,以此避让底板,防止在向下放置的过程中挡住底板。当底板放置完成后,纵向气缸144的活塞杆收缩,U型固定板132复位,以便于卡住侧板。当放置内胆时,横向气缸140的活塞杆伸出,U型固定板132及纵向连接块145均跟随横向连接块141沿底板120宽度方向向外运动,此时侧板被向外撑开,防止侧板挡住内胆。当风机外壳及内板被整体搬运到下一道工序之前,纵向气缸144的活塞杆伸出,U型固定板132跟随纵向连接块145沿底板120长度方向向外运动,以此避让底板。

使用时,背板被放置在所述第一限位板121与第二限位板122围成的矩形框之间,背板的两个短边与所述第一限位板121相互贴合。左、右侧板的两个短边插入所述U型固定板132的凹槽内,左、右侧板的一个长边被夹在所述第一限位板121与背板之间。拼装完成后,左、右侧板与所述背板相互垂直,等待工人用螺栓或铆钉将三者固定。

所述钣金外壳供给模块包括若干背板供给子模块200、若干左侧板供给子模块300、若干右侧板供给子模块400、若干背板料架、若干右侧板料架、若干左侧板料架。优选的,所述背板供给子模块200、左侧板供给子模块300、右侧板供给子模块400的数量均为两个,分成二组,每组均有一个背板供给子模块200、左侧板供给子模块300、右侧板供给子模块400。所述背板料架、右侧板料架、左侧板料架的数量均远远多于所述背板供给子模块200、左侧板供给子模块300、右侧板供给子模块400的数量,以保证有足够多的料架使本发明维持不间断的生产运转。料架内的料板均由上一道工序的工人填装,再由工人用叉车运到本发明附近,同时将空料架运回上一道工序,形成循环,以保证料板的供应。

进一步,所述背板供给子模块200、左侧板供给子模块300、右侧板供给子模块400均包括一对平行设置在地面的供料导轨210、底座支架220、底座滑轮、底座电机。所述供料导轨210远离机器人模块的一端为始端211,另一端为末端212。所述底座电机、底座滑轮设置在所述底座支架220上,所述底座电机与所述底座滑轮相连,所述底座滑轮与所述供料导轨210相配。所述底座支架220的顶部设置有料架限位结构,所述料架限位结构包括四个角钢221,所述角钢221尺寸、之间的距离根据料架的大小而定,所述角钢221设置在料架的四个角用来将料架卡住。使用时,底座支架220在底座电机的带动下沿供料导轨210来回移动。

进一步,所述背板料架、右侧板料架、左侧板料架均包括框架500、后板510、前板520,所述后板510固定在所述框架500上,所述前板520的一侧短边通过合页与所述框架500可活动链接,另一侧短边通过搭扣可拆卸的固定在所述框架500上。所述前板520与后板510上均分别设置有若干卡板530,相邻两个卡板530之间形成卡槽,所述前板520上的卡板530的位置与所述后板510上的卡板530的位置一一对应,所述卡板530之间的间距根据料板板厚而定。使用时,料板分别插在前板520、后板510的卡槽内,使料板被固定住且相邻两块料板之间的距离相同,此举是为了机械手模块抓取方便。

所述机械手模块包括机械手600、治具支架610、若干吸盘611、红外线测距传感器、若干气体压力传感器、真空发生器。所述机械手600设置在所述背板供给子模块200、左侧板供给子模块300、右侧板供给子模块400之间,所述治具支架610通过螺栓可拆卸的设置在所述机械手600的端部。所述吸盘611、红外线测距传感器设置在所述治具支架610的底部,所述气体压力传感器设置在所述吸盘611内,所述吸盘611与所述真空发生器相连。

本发明还包括控制系统,所述控制系统包括PLC控制器与所述PLC控制器相连的液晶LCD、若干设置按钮、节奏按钮、遥控器。所述PLC控制器还与所述伺服电机112、底座电机、机械手600、红外线测距传感器、气体压力传感器、真空发生器相连。所述设置按钮用来设置本发明的一些初始设置,而液晶LCD则显示这些初始设置。所述节奏按钮设置在所述滑台100远离机械手模块的那一端,用来控制本发明的生产节奏,当平板小车移动到滑台100远离机械手模块的那一端时,本发明暂停工作,只有当工作人员完成风机外壳的安装并按下节奏按钮,本发明才会进一步运转。所述遥控器用来给另一名工作人员使用,所述遥控器即可控制本发明的底座电机也可控制龙门吊,工作人员通过遥控器控制龙门吊完成料架的吊装,当吊装完成后又通过遥控器控制底座电机启动,使底座支架220移动到供料导轨210的末端212。

进一步,所述PLC控制器的型号为:西门子PLC1200;所述液晶LCD的型号为:JLX19264G-933-P;所述红外线测距传感器的型号为:SDS1A015;所述气体压力传感器的型号为:1151/3351HP3051;所述机械手600的型号为:IRB7600-150/3.2。

一种风机钣金外壳拼装系统的控制方法,包括以下步骤:

S1.初始设置,工作人员通过设置按钮向控制系统输入背板及左、右侧板的尺寸、三种料架的具体参数,并在平板小车上安装合适规格的钣金外壳固定子模块;

S2.料架吊装,工作人员通过龙门吊将目标料架吊装至相应供给子模块的底座支架220上;

S3.上料,重复S2吊装背板料架、右侧板料架、左侧板料架,然后背板料架、左、右侧板料架在工作人员的控制下跟随底座支架220移动到供料导轨210的末端212;

S4.取料,机械手模块从装有目标料板的料架上抓取目标料板,并将目标料板搬运放置在钣金外壳固定子模块的相应位置上;

S5.拼板,U型固定板沿底板120长度方向向外运动,进行S4放置背板,然后U型固定板复位,重复S4依次放置右侧板、左侧板,使三者拼成风机外壳;

S6.安装,平板小车开始移动,直至到达滑台100远离机械手模块的那一端,工作人员通过螺栓或铆钉将背板与右侧板、左侧板固定,固定后按下节奏按钮;

S7.转运,平板小车返回初始位置,U型固定板沿底板120宽度方向向外运动,下一道工序的搬运机械手将内胆放入组装好的风机外壳;然后U型固定板复位,之后U型固定板沿底板120长度方向向外运动,最后将两者整体搬运至下一道工序;

S8.重复S4~S7;

S9.补料,当某个料架上的料板用完后,料架跟随底座支架220自动移动到供料导轨210的始端211;工作人员通过龙门吊卸下空料架,并将装满料板的新料架吊装至底座支架220上,料架跟随底座支架220移动到供料导轨210的末端212。

进一步,所述取料的具体控制方法包括以下步骤:

S1.接近料架,控制系统控制机械手600接近某一料架并通过红外线测距传感器获取距离信息,当吸盘611距离目标料板0.5~1cm时机械手600暂停移动;

S2.贴近料板,机械手600以3mm为一个间隔距离逐渐接近料板,即机械手600每前进3mm暂停一下,同时真空发生器在两个间隔距离之间启动1~2秒;当气体压力传感器检测到气压发生明显变化时,则可确定吸盘611已贴在目标料板上;

S3.抓取料板,吸盘611再次前进1~3mm,真空发生器开始工作,当气体压力传感器检测到气压降到额定值时,真空发生器停止工作;

S4.确认抓牢,机械手600暂停1~3秒,当气体压力传感器未检测到气压发生变化,则可确定吸盘611已经牢牢吸附在料板上;如果气压发生变化,则进行S3;

S5.搬运料板,机械手600首先垂直向上移动一定距离,然后将料板搬运放置在钣金外壳固定子模块的相应位置上。

红外线测距传感器容易受到灰尘、湿度、温度等影响,进而导致测距不准,如果只采用红外线测距传感器进行测距,那么机械手模块很有可能直接与料板发生碰撞。而采用本方法去抓取料板,则有效的避免了上述问题。

以上所述的本发明实施方式,并不构成对本发明保护范围的限定。任何在本发明的精神和原则之内所作的修改、等同替换和改进等,均应包含在本发明的权利要求保护范围之内。

- 一种风机钣金外壳拼装系统及其控制方法

- 一种风机钣金外壳拼装系统