一种控制发动机集成气缸盖质量的方法

文献发布时间:2023-06-19 10:16:30

技术领域

本发明属于汽车发动机技术领域,尤其涉及一种控制发动机集成气缸盖质量的方法。

背景技术

在实现本发明的过程中,发明人发现现有技术至少存在以下问题:

传统发动机铝合金气缸盖结构(简称普通气缸盖)是与铸铁排气歧管单独分开,随着发动机降本减重、降油耗和整车降排放等参数提升,普通气缸盖满足不了要求,要把铸铁排气歧管变成与普通缸盖相同铝合金材料成为一个有机整体(简称集成气缸盖),随之铸造成型工艺从“底铸式浇注系统”改为“翻转式浇注系统”(模具和砂芯随翻转机翻转)。

但存在以下缺点:1、铸造过程控制要求高,“翻转式浇注系统”如翻转时间短,造成翻转速度快,容易卷入气体产生气孔;2、由于集成气缸盖结构更加复杂,铸造浇注设计仍用普通气缸盖(如冒口进料截面积过大),容易卷入气体产生气孔;3、金相分析取样仍在两缸燃烧室之间,不能反映集成气缸盖金相组织整体分布情况。

发明内容

本发明所要解决的技术问题是提供一种有效预防了集成气缸盖导致漏水等质量问题的控制发动机集成气缸盖质量的方法。

为了解决上述技术问题,本发明所采用的技术方案是:一种控制发动机集成气缸盖质量的方法,包括如下步骤:

1)铝合金熔炼步骤:化学成分、熔化合金→铝合金熔液→铝合金熔液转入保温炉;

2)制芯步骤:制芯→修补、去毛刺→存储、组芯→转运、组芯、下芯;

3)模具安装步骤:模具清理→模具预热→模具上涂料→模具安装、加热;

4)铸造步骤:合模→浇注→凝固→开模→取件、打码→冷却→震芯→锯冒口→去毛刺→热处理→预加工→尺寸、水压、探伤和金相→包装入库。

水压、探伤和金相组织要求:

水压试验要求不出现气泡;

探伤要求符合ASTM E505中1~2级;缩孔≤4.5mm;

金相组织要求:针孔度按JB/T 7946.3《铸造铝合金针孔》评定1~2级,能够出现3级,但3级不超过25%;燃烧室树枝晶间距≤30μm,排气侧树枝晶间距≤40μm;不出现黑色针状铁相夹杂物。

消除水压试验气泡步骤:

在排气侧增加排气塞:缸盖模具排气外侧凸台对应处增加排气塞,排气塞间隙为0.2~0.3mm;

延长模具翻转时间;

缩小冒口进料截面积和修复模具。

消除气缸盖排气侧出现开裂步骤:

炉前熔炼要求:变质剂锶加入量占铝水重量的90-100PPM,在铝水停留时间<4小时;

金相取样位置在燃烧室取样基础上,增加了横剖面-火花塞处。

铝合金熔炼合金成分百分百为:Si:6.5~7.5,Fe<0.15,Mg:0.25~0.45;Mn<0.10;Ti<0.25。

所述模具翻转时间为16~20秒。

冒口进料截面积为6000~8000平方毫米。

模具侧模与浇杯平齐。

上述技术方案中的一个技术方案具有如下优点或有益效果,有效预防了集成气缸盖导致漏水等质量问题。

附图说明

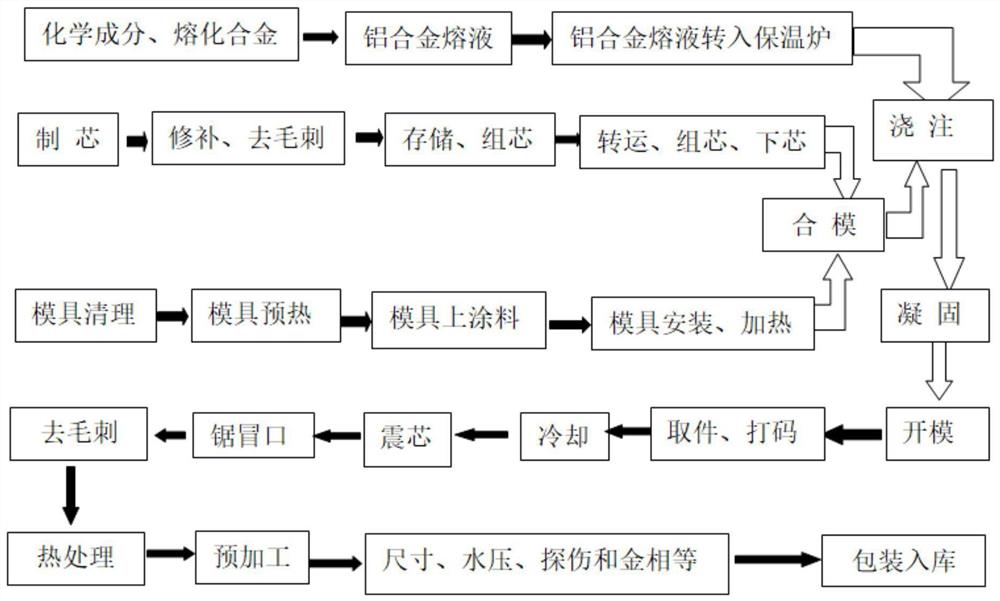

图1为本发明实施例中提供的控制发动机集成气缸盖质量的方法的原理图;

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明实施方式作进一步地详细描述。

参见图1,对“翻转式浇注系统”铸造工艺技术参数做了调整,在质量控制方面增加了金相取样位置和数量等措施,消除了气孔和开裂造成发动机漏水质量问题,具体如下:

1、化学成分:集成气缸盖材料牌号选择DIN EN1076中的铝合金牌号 AlSi7Mg0.3。

2、制备方法:集成气缸盖金属型重力翻转式铸造流程如图1:

1)铝合金熔炼步骤:化学成分、熔化合金→铝合金熔液→铝合金熔液转入保温炉;

2)制芯步骤:制芯→修补、去毛刺→存储、组芯→转运、组芯、下芯;

3)模具安装步骤:模具清理→模具预热→模具上涂料→模具安装、加热;

4)铸造步骤:合模→浇注→凝固→开模→取件、打码→冷却→震芯→锯冒口→去毛刺→热处理→预加工→尺寸、水压、探伤和金相→包装入库。

3、水压、探伤和金相组织技术要求:

3.1、水压:水压试验不允许出现气泡现象。

3.2、探伤:符合ASTM E505中1~2级(缩孔≤4.5mm)。

3.3、金相组织:针孔度按JB/T 7946.3《铸造铝合金针孔》评定1~2级,允许少量3级,但3级不超过25%;α-枝晶+点状或颗粒状共晶硅(允许少量条状);燃烧室树枝晶间距(DAS)≤30μm,排气侧树枝晶间距(DAS)≤40 μm;不允许出现较多黑色针状铁相夹杂物。

气泡形成原因:

对故障件查看气孔是从排气侧进入未排出留在型腔,将缺陷放大观察分析气孔流向及尾部痕迹判定为翻转过程中产生的气孔,根据气泡位置及特征,对翻转速度进行了模拟分析对比,翻转速度快整个进料面呈倾倒状整体进料,卷入空气中气体较多,铝液仍在充型,气泡被铝液的充型压力带入型腔最低点,然后气泡在浮力作用下上浮,但此时充型结束,气泡进入死角上浮受阻,形成气孔。

消除气孔的对策措施:

在排气侧增加排气塞:缸盖模具排气外侧凸台对应处增加排气塞,排气塞间隙为0.2~0.3mm,有利于排气侧排气,减少气体进入。

适当延长模具翻转时间:从原来14.3秒延长到现在18.4秒,模具翻转时间延长,通过减缓充型速度来减缓铝液流动增加型腔的排气时间。

缩小冒口进料截面积和模具修复:

冒口进料截面积从原来的11311平方毫米缩小到7084平方毫米,减少空气进入,达到消除气孔。

模具经过修复,达到浇杯与侧模平齐。

前期模具侧模连接处有5mm台阶,导致充型时第一股铝水不平稳进入型腔,铸造CAE模拟分析,使中间区域的空气压力超过了模具泄压的临界值,无法及时排除,滞留在缸盖内部,形成气孔缺陷;模具侧模与浇杯平齐,有效消除了气孔缺陷确保铝水平稳进入型腔,消除气孔。

水压和探伤:水压试验未见气泡现象,探伤为ASTM E505中1级,符合技术要求。

发动机500小时额定功率台架试验,气缸盖排气侧出现开裂造成漏水现象,为消除开裂缺陷,对开裂形成原因进行分析并制定相应对策措施:

气缸盖开裂原因:

对开裂源处取样,进行金相组织分析:按照GB/T 13298《金属显微组织检验方法》,用0.5%氢氟酸水溶液浸蚀10秒,在显微镜放大100倍下观察,发现共晶硅呈长条状分布;

用65±2℃20%硫酸水溶液浸蚀约25秒,在显微镜放大200倍下观察,有较多黑色长针状铁相夹杂物。

长条状共晶硅在基体大量存在,势必降低材料的强度和塑性;较多硬而脆的黑色长针状铁相夹杂物割裂了基体,降低了气缸盖抗冲击能力,使气缸盖容易产生疲劳开裂,从而造成漏水现象。

消除开裂措施:

化学成分:加强熔炼工具等含铁元素管理,铝液化学成分符合表1

表1(Wt%)

炉前熔炼要求:变质剂锶(Sr)加入量占铝水重量的90-100PPM,在铝水停留时间<4小时。

金相取样位置:普通气缸盖仅取燃烧室;集成气缸盖在燃烧室取样基础上,增加了横剖面-火花塞处。

经过上述调整后,气缸盖金相组织分析合格,具体如下:

针孔度:按JB/T 7946.3《铸造铝合金针孔》评定2级,合格。

显微组织:α-枝晶+共晶硅呈颗粒状分布,树枝晶间距(DAS)按照公式

燃烧室树枝晶间距(DAS)≈26.2μm;

排气侧树枝晶间距(DAS)≈29.8μm;

未见黑色针状铁相夹杂物。

台架验证:

经过调整后的气缸盖,搭载E型号发动机500小时额定功率台架试验,未出现气孔或者开裂导致漏水等质量问题,从而确保了发动机质量,保证了整车动力性。

1、适当延长模具翻转时间,翻转速度减缓,消除气孔;2、缩小冒口进料截面积,消除气孔;3、对模具修复确保浇杯与侧模不凸出,消除气孔;4、对铝液化学成分、停留时间等参数进行调整,金相取样增加横剖面-火花塞柱处。

优点:1、集成气缸盖铸造采用该工艺,减少浇注系统(没有直浇口等),铝水利用率提高约10%,降低成本;2、质量控制方式提高,金相分析在燃烧室取样基础上,增加了横剖面-火花塞柱处;3、性价比高,减少重量;同时具有快速暖机、降油耗和降整车排放优点,易满足发动机国六排放。

采用上述的方案后,有效预防了集成气缸盖导致漏水等质量问题,从而确保了发动机质量,保证了整车动力性。

上面结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种非实质性的改进,或未经改进将本发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

- 一种控制发动机集成气缸盖质量的方法

- 一种带有控制型槽的集成缸盖及使用这种缸盖的旋转活塞发动机