转子外表面制造缺陷监控方法、装置、设备、系统及介质

文献发布时间:2023-06-19 10:51:07

技术领域

本发明实施例涉及汽轮机及燃气轮机技术领域,尤其涉及转子外表面制造缺陷监控方法、装置、设备、系统及存储介质。

背景技术

在汽轮机或燃气轮机的停机过程、110%超速试验和110%超速运行的瞬态工况下,会导致转子外表面制造缺陷发生低周疲劳裂纹扩展。在汽轮机或燃气轮机的带负荷运行的稳态工况下,会导致转子外表面制造缺陷发生高周疲劳裂纹扩展。在使用过程中,汽轮机或燃气轮机的瞬态工况和稳态工况交替出现,转子在低周疲劳与高周疲劳两种疲劳损伤作用下,转子外表面制造缺陷发生扩展,会缩短转子的服役寿命,影响汽轮机或燃气轮机的安全运行。

在汽轮机或燃气轮机的制造期间,目前并不存在合适的方案可以对转子在低周疲劳与高周疲劳的两种疲劳损伤作用下外表面制造缺陷进行监控。

发明内容

本发明实施例提供了转子外表面制造缺陷监控方法、装置、设备及存储介质,可以实现对汽轮机或燃气轮机的转子在低周疲劳与高周疲劳的两种疲劳损伤作用下的外表面制造缺陷进行监控。

第一方面,本发明实施例提供了一种转子外表面制造缺陷监控方法,包括:

根据探伤设备的探伤结果确定转子的外表面制造缺陷信息,其中,所述转子包括汽轮机转子和/或燃气轮机转子,所述外表面制造缺陷信息包括外表面制造缺陷的所处位置和初始尺寸;

根据所述外表面制造缺陷信息确定所述外表面制造缺陷分别在第一阶段下对应的第一安全寿命和第二阶段下对应的第二安全寿命,其中,所述第一阶段为低周疲劳作用阶段,所述第二阶段为低周疲劳和高周疲劳共同作用阶段;

根据所述第一安全寿命和所述第二安全寿命确定总安全寿命;

将所述总安全寿命与目标寿命阈值进行比较,并根据比较结果确定所述转子的外表面制造缺陷监控结果。

第二方面,本发明实施例提供了一种转子外表面制造缺陷监控装置,包括:

缺陷信息确定模块,用于根据探伤设备的探伤结果确定转子的外表面制造缺陷信息,其中,所述转子包括汽轮机转子和/或燃气轮机转子,所述外表面制造缺陷信息包括外表面制造缺陷的所处位置和初始尺寸;

安全寿命确定模块,用于根据所述外表面制造缺陷信息确定所述外表面制造缺陷分别在第一阶段下对应的第一安全寿命和第二阶段下对应的第二安全寿命,其中,所述第一阶段为低周疲劳作用阶段,所述第二阶段为低周疲劳和高周疲劳共同作用阶段;

总安全寿命确定模块,用于根据所述第一安全寿命和所述第二安全寿命确定总安全寿命;

监控结果确定模块,用于将所述总安全寿命与目标寿命阈值进行比较,并根据比较结果确定所述转子的外表面制造缺陷监控结果。

第三方面,本发明实施例提供了一种计算机设备,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现如本发明实施例提供的转子外表面制造缺陷监控方法。

第四方面,本发明实施例提供了一种转子外表面制造缺陷监控系统,包括:探伤设备、数据库服务器、本发明实施例提供计算机设备、网页服务器和用户端浏览器;

所述探伤设备包括转子外表面制造缺陷着色探伤和磁粉探伤设备,与所述数据库服务器通信连接,用于对汽轮机转子和/或燃气轮机转子的外表面制造缺陷进行探伤,得到探伤结果,并将所述探伤结果传送至所述数据库服务器;

所述数据库服务器与所述计算机设备通信连接,用于向所述计算机设备发送所述探伤结果;

所述计算机设备与所述网页服务器通信连接;

所述网页服务器与所述用户端浏览器通信连接。

第五方面,本发明实施例提供了一种计算机可读存储介质,其上存储有计算机程序,该程序被处理器执行时实现如本发明实施例提供的转子外表面制造缺陷监控方法。

本发明实施例中提供的转子外表面制造缺陷监控方案,根据探伤设备的探伤结果确定转子的外表面制造缺陷信息,外表面制造缺陷信息包括外表面制造缺陷的所处位置和初始尺寸,根据外表面制造缺陷信息确定外表面制造缺陷分别在第一阶段下对应的第一安全寿命和第二阶段下对应的第二安全寿命,根据第一安全寿命和第二安全寿命确定总安全寿命,将总安全寿命与目标寿命阈值进行比较,并根据比较结果确定转子的外表面制造缺陷监控结果。通过采用上述技术方案,可以在生产制造阶段,实现对汽轮机或燃气轮机的转子在低周疲劳与高周疲劳的两种疲劳损伤作用下的外表面制造缺陷进行监控,从而对转子在使用阶段的安全服役寿命进行预判,有利于在制造阶段对转子的外表面质量进行控制,进而使出厂后的汽轮机或燃气轮机能够达到预期的使用寿命需求。

附图说明

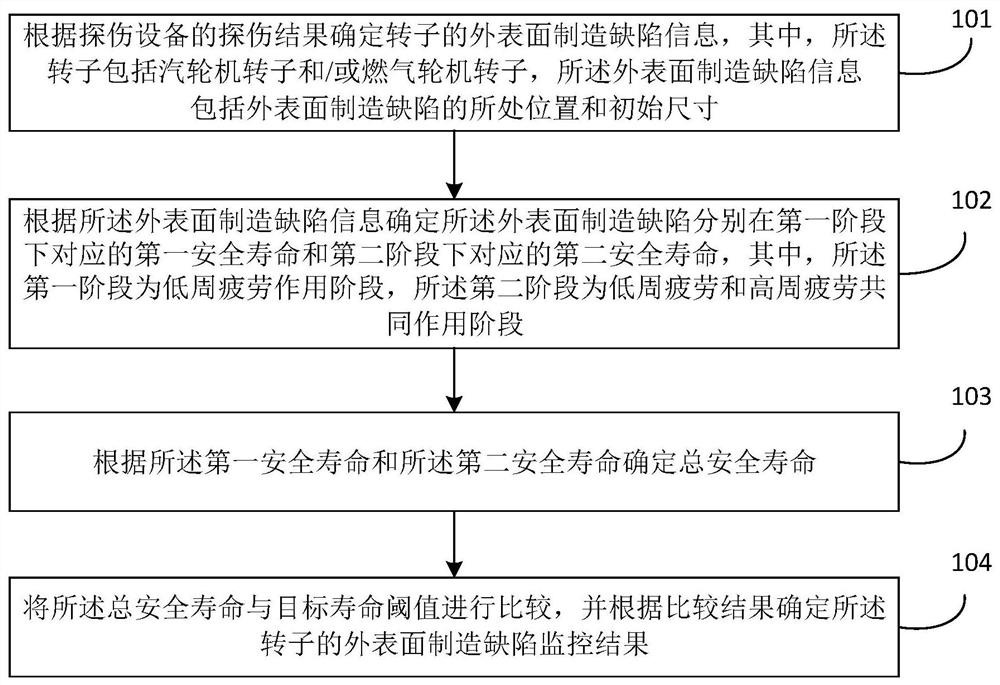

图1为本发明实施例提供的一种转子外表面制造缺陷监控方法的流程示意图;

图2为本发明实施例提供的又一种转子外表面制造缺陷监控方法的流程示意图;

图3为本发明实施例提供的一种转子外表面制造缺陷监控方法的软件框图;

图4为本发明实施例提供的一种转子外表面制造缺陷监控系统的结构框图;

图5为本发明实施例提供的一种焊接低压转子的结构示意图;

图6为本发明实施例提供的一种转子外表面制造缺陷监控装置的结构框图;

图7为本发明实施例提供的一种计算机设备的结构框图。

具体实施方式

下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

在更加详细地讨论示例性实施例之前应当提到的是,一些示例性实施例被描述成作为流程图描绘的处理或方法。虽然流程图将各步骤描述成顺序的处理,但是其中的许多步骤可以被并行地、并发地或者同时实施。此外,各步骤的顺序可以被重新安排。当其操作完成时所述处理可以被终止,但是还可以具有未包括在附图中的附加步骤。所述处理可以对应于方法、函数、规程、子例程、子程序等等。

图1为本发明实施例提供的一种转子外表面制造缺陷监控方法的流程示意图,该方法可以由转子外表面制造缺陷监控装置执行,其中该装置可由软件和/或硬件实现,一般可集成在服务器等计算机设备中。如图1所示,该方法包括:

步骤101、根据探伤设备的探伤结果确定转子的外表面制造缺陷信息,其中,所述转子包括汽轮机转子和/或燃气轮机转子,所述外表面制造缺陷信息包括外表面制造缺陷的所处位置和初始尺寸。

本发明实施例中的转子可以是汽轮机的转子,也可以是燃气轮机的转子,为了便于描述,下文中以汽轮机为例进行说明。在汽轮机转子的制造阶段,对转子外表面的制造缺陷进行监控,可以根据实际需求选择合适的探伤设备。探伤设备例如可以包括转子外表面制造缺陷着色探伤和磁粉探伤设备。具体的,在汽轮机转子制造期间,对转子外表面进行着色探伤或磁粉探伤,对转子焊缝表面进行着色探伤,对除焊缝以外转子表面进行磁粉探伤,确定转子外表面制造缺陷的所处位置(也即所在部位,可记为P)和初始尺寸,缺陷所在部位P具体可以指的是转子外表面缺陷尖端处空间坐标系下的三个坐标的数值,把汽轮机的转子外表面制造缺陷处理为半椭圆形,探伤结果中可以包含缺陷的当量直径(可记为D),根据当量直径可以计算缺陷初始面积(可记为F

步骤102、根据所述外表面制造缺陷信息确定所述外表面制造缺陷分别在第一阶段下对应的第一安全寿命和第二阶段下对应的第二安全寿命,其中,所述第一阶段为低周疲劳作用阶段,所述第二阶段为低周疲劳和高周疲劳共同作用阶段。

示例性的,在本步骤之前,还可获取汽轮机转子材料力学性能数据,例如可包括材料高周疲劳裂纹扩展门槛值、材料低周疲劳裂纹扩展试验常数、材料断裂韧性、以及材料高周周疲劳裂纹扩展试验常数等。

本发明实施例中,按照疲劳作用种类对转子使用期间进行阶段划分,具体分为低周疲劳作用阶段,以及低周疲劳和高周疲劳共同作用阶段,并分别称为第一阶段和第二阶段。在不同阶段下,缺陷扩展过程是不同的,因此,本发明实施例针对两个阶段分别计算外表面制造缺陷对应的安全寿命。其中,安全寿命可以理解为汽轮机转子投入使用后,随着外表面制造缺陷在相应疲劳作用下不断扩展,汽轮机转子能够正常使用的最大时长。第一安全寿命可以理解为第一阶段下汽轮机转子能够正常使用的最大时长,第二安全寿命可以理解为第二阶段下汽轮机转子能够正常使用的最大时长。

步骤103、根据所述第一安全寿命和所述第二安全寿命确定总安全寿命。

示例性的,可以将第一安全寿命和第二安全寿命的总和确定为总安全寿命;也可在第一安全寿命和第二安全寿命的总和基础上经过其他运算得到总安全寿命,如乘以一个大于0且小于1的预设系数(如0.95等较接近1的值)。

步骤104、将所述总安全寿命与目标寿命阈值进行比较,并根据比较结果确定所述转子的外表面制造缺陷监控结果。

示例性的,目标寿命阈值可理解为汽轮机转子即将投入使用的应用场景下预期的使用时长,也可称为安全服役寿命。具体可以根据使用方需求确定。例如,对于电站使用场景来说,可以根据电站业主要求,确定汽轮机转子的目标寿命阈值,通常对于火电站汽轮机转子要求40年,对于核电站汽轮机转子要求60年。

示例性的,若总安全寿命大于或等于目标寿命阈值时,监控结果可以为合格,否则,监控结果可以为不合格。对于合格的汽轮机转子可以直接投入使用,对于不合格的汽轮机转子可以采用一定的补救措施对外表面制造缺陷进行处理,以使其达到合格标准,若始终无法达到合格标准,可作废处理。

本发明实施例中提供的转子外表面制造缺陷监控方法,根据探伤设备的探伤结果确定转子的外表面制造缺陷信息,其中,转子包括汽轮机转子和/或燃气轮机转子,外表面制造缺陷信息包括外表面制造缺陷的所处位置和初始尺寸,根据外表面制造缺陷信息确定外表面制造缺陷分别在第一阶段下对应的第一安全寿命和第二阶段下对应的第二安全寿命,根据第一安全寿命和第二安全寿命确定总安全寿命,将总安全寿命与目标寿命阈值进行比较,并根据比较结果确定转子的外表面制造缺陷监控结果。通过采用上述技术方案,可以在生产制造阶段,实现对汽轮机或燃气轮机的转子在低周疲劳与高周疲劳的两种疲劳损伤作用下的外表面制造缺陷进行监控,从而对转子在使用阶段的安全服役寿命进行预判,有利于在制造阶段对转子的外表面质量进行控制,进而使出厂后的汽轮机或燃气轮机能够达到预期的使用寿命需求。

在一些实施例中,所述根据比较结果确定所述转子的外表面制造缺陷监控结果,包括:当所述总安全寿命大于或等于所述目标寿命阈值时,确定所述转子的外表面制造缺陷处于合格范围内,否则,确定所述转子的外表面制造缺陷处于合格范围外;相应的,若确定所述转子的外表面制造缺陷处于合格范围外,所述方法还包括:向表面处理设备发送缺陷打磨指令,所述缺陷打磨指令包括所述外表面制造缺陷信息和打磨深度信息,用于指示所述表面处理设备根据所述缺陷打磨指令对所述转子的外表面制造缺陷进行打磨处理。这样设置的好处在于,在转子外表面制造缺陷处于合格范围外时,可自动对缺陷进行打磨处理,减少缺陷尺寸,延长总安全寿命。

在一些实施例中,在所述向表面处理设备发送缺陷打磨指令之后,还包括:在接收到打磨处理完成信息后,重复执行根据探伤设备的探伤结果确定转子的外表面制造缺陷信息的相关步骤。这样设置的好处在于,可对经过打磨处理后的转子进行重新监控,若最终监控结果为合格,则可提高转子质量,使出厂后的汽轮机能够达到预期的使用寿命需求。可选的,可设置打磨处理次数阈值,在未达到打磨处理次数阈值之前,可重复进行打磨以及重新监控,直到监控结果为合格或已达到打磨处理次数阈值。若达到打磨处理次数阈值后,监控结果认为不合格,则可对转子进行报废处理或交付给对安全服役寿命要求较低的需求方。

在一些实施例中,所述根据所述外表面制造缺陷信息确定所述外表面制造缺陷分别在第一阶段下对应的第一安全寿命和第二阶段下对应的第二安全寿命,包括:计算所述外表面制造缺陷的所处位置对应的三种瞬态工况下的最大应力,其中,所述三种瞬态工况包括停机过程、110%额定工作转速超速试验和120%额定工作转速超速运行;计算所述外表面制造缺陷的所处位置对应的稳态工况下的高周疲劳应力范围;根据所述高周疲劳应力范围计算所述转子的高周疲劳扩展的第一缺陷尺寸界限值;当所述初始尺寸小于所述第一缺陷尺寸界限值时,根据所述三种瞬态工况下的最大应力、所述初始尺寸以及所述第一缺陷尺寸界限值计算所述外表面制造缺陷分别在第一阶段下对应的第一安全寿命和第二阶段下对应的第二安全寿命;当所述初始尺寸大于或等于所述第一缺陷尺寸界限值时,确定所述外表面制造缺陷分别在第一阶段下对应的第一安全寿命为0,根据所述三种瞬态工况下的最大应力、所述初始尺寸以及所述第一缺陷尺寸界限值计算所述外表面制造缺陷在第二阶段下对应的第二安全寿命。这样设置的好处在于,可以准确地划分第一阶段和第二阶段,进而更加准确地计算第一安全寿命和第二安全寿命。

在一些实施例中,所述根据所述三种瞬态工况下的最大应力、所述初始尺寸以及所述缺陷尺寸界限值计算所述外表面制造缺陷在第二阶段下对应的第二安全寿命,包括:计算所述转子的外表面制造缺陷低周疲劳扩展的第二缺陷尺寸界限值;根据所述第一缺陷尺寸界限值和所述初始尺寸确定所述第二阶段的疲劳扩展的起步尺寸;根据所述三种瞬态工况下的最大应力、所述起步尺寸、所述第二缺陷尺寸界限值、以及预设误差系数,计算第二阶段的低周疲劳扩展寿命,其中,所述预设误差系数大于0且小于1;计算所述转子的外表面制造缺陷高周疲劳扩展的第三缺陷尺寸界限值;计算根据所述高周疲劳应力范围、所述起步尺寸以及所述第三缺陷尺寸界限值,计算第二阶段的高周疲劳扩展寿命;根据所述第二阶段的低周疲劳扩展寿命和第二阶段的高周疲劳扩展寿命计算所述外表面制造缺陷在第二阶段下对应的第二安全寿命。这样设置的好处在于,可以合理准确地计算第二安全寿命。其中,所述预设误差系数可以根据实际需求设置,一般为了消除探伤误差或半椭圆形假设等引入的误差,例如可以设置为0.5,还可以是其他数值,如0.4或0.6等。

在一些实施例中,所述计算所述外表面制造缺陷的所处位置对应的三种瞬态工况下的最大应力,包括:建立汽轮机或燃气轮机对应的三维有限元计算的力学模型,采用有限元分析技术,针对所述转子的外表面制造缺陷的所处位置,计算在无缺陷情况下,在停机过程、110%额定工作转速超速试验和120%额定工作转速超速运行三种瞬态工况的最大主应力,第i种瞬态工况的最大主应力用σ

σ

其中,σ

所述计算所述外表面制造缺陷的所处位置对应的稳态工况下的高周疲劳应力范围,包括:采用有限元分析技术,在带负荷运行的稳态工况,加载转子与动叶片离心力载荷、重力载荷与温度场分布不均匀的热载荷,对于转子外表面制造缺陷的所处位置,计算在无缺陷情况下高周疲劳的最大应力σ

Δσ

其中,σ

所述根据所述高周疲劳应力范围计算所述转子的高周疲劳扩展的第一缺陷尺寸界限值,包括:通过以下计算公式计算所述转子的高周疲劳扩展的第一缺陷尺寸界限值:

其中,

其中,a表示椭圆形缺陷短轴半径,c

所述根据所述三种瞬态工况下的最大应力、所述初始尺寸以及所述第一缺陷尺寸界限值计算所述外表面制造缺陷在第一阶段下对应的第一安全寿命,包括:根据所述三种瞬态工况下的最大应力、所述初始尺寸、所述第一缺陷尺寸界限值、以及所述预设误差系数计算第一阶段低周疲劳扩展寿命,根据所述第一阶段低周疲劳扩展寿命计算所述外表面制造缺陷在第一阶段下对应的第一安全寿命;

其中,所述第一阶段低周疲劳扩展寿命N

其中,a

所述第一安全寿命τ

其中,y

所述第二缺陷尺寸界限值a

其中,K

所述起步尺寸a

a

所述第二阶段的低周疲劳扩展寿命N

其中,N

所述第三缺陷尺寸界限值a

所述第二阶段的高周疲劳扩展寿命N

其中,C

所述根据所述第二阶段的低周疲劳扩展寿命和第二阶段的高周疲劳扩展寿命计算所述外表面制造缺陷在第二阶段下对应的第二安全寿命,包括:计算所述转子的年均高周疲劳次数;根据所述第二阶段的低周疲劳扩展寿命、第二阶段的高周疲劳扩展寿命和所述年均高周疲劳次数计算所述外表面制造缺陷在第二阶段下对应的第二安全寿命;

所述年均高周疲劳次数y

其中,t

所述第二安全寿命τ

所述总安全寿命τ

τ

图2为本发明实施例提供的又一种转子外表面制造缺陷监控方法的流程示意图,图3为本发明实施例提供的一种转子外表面制造缺陷监控方法的软件框图,可结合图2和图3对本发明实施例进行理解。如图2所示,将整个流程划分为四个大步骤:

步骤一:识别转子外表面制造缺陷的初始尺寸;

步骤二:监控第一阶段在低周疲劳作用下转子外表面制造缺陷扩展寿命;

步骤三:监控第二阶段在低周疲劳与高周疲劳的两种疲劳损伤作用下转子外表面制造缺陷扩展寿命;

步骤四:监控带有制造缺陷汽轮机转子安全服役寿命达到40年至60年。

具体的,可包括如下步骤:

第1步、探伤确定转子外表面制造缺陷所在部位P:

在该汽轮机转子制造期间,对转子外表面进行着色探伤或磁粉探伤,对转子焊缝表面进行着色探伤,对除焊缝以外转子表面进行磁粉探伤,确定转子外表面制造缺陷的所在部位P,缺陷所在部位P指的是转子缺陷尖端处三个坐标的数值。

第2步、探伤确定转子外表面制造缺陷的当量直径D:

在汽轮机转子制造期间,对转子外表面进行着色探伤和磁粉探伤,确定转子外表面制造缺陷的尺寸,采用探伤确定转子外表面制造缺陷的当量直径D表示制造缺陷尺寸。

第3步、确定转子表面的制造缺陷的初始面积F

把汽轮机的转子外表面制造缺陷处理为半椭圆形,考虑到制造缺陷探伤角度的不同,由探伤得出的制造缺陷面积有可能小于实际缺陷面积,工程上计算转子外表面制造缺陷的面积时,把转子外表面制造缺陷的探伤面积扩大10倍,转子外表面制造缺陷的面积F

式中:

D——转子外表面制造缺陷的当量直径。

第4步、确定转子外表面制造缺陷的初始尺寸a

把汽轮机转子外表面制造缺陷处理为半椭圆形缺陷,半椭圆形缺陷的初始短轴半径为a

式中:

D——转子外表面制造缺陷的当量直径;

x——半椭圆形裂纹的初始短轴半径为a

第5步、输入汽轮机转子材料力学性能数据:

从数据库服务器调取汽轮机转子材料的断裂力学性能数据,所述材料的断裂力学性能数据包括:材料高周疲劳裂纹扩展门槛值

第6步、输入汽轮机年均停机次数和年均运行小时数:

从数据库服务器中调用汽轮机的年均停机次数y

第7步、计算转子外表面制造缺陷所在部位的最大应力σ

建立汽轮机三维有限元计算的力学模型,采用有限元分析的现有技术,对汽轮机转子外表面制造缺陷部位P,计算在无缺陷情况下,在停机过程、110%额定工作转速超速试验和120%额定工作转速超速运行共三种瞬态工况的最大主应力,第i种瞬态工况的最大主应力用σ

σ

式中:

σ

第8步:计算稳态工况转子外表面制造缺陷所在部位的高周疲劳应力范围Δσ

建立汽轮机转子三维有限元计算的力学模型,采用有限元分析的现有技术,在汽轮机带负荷运行的稳态工况,加载转子与动叶片离心力载荷、重力载荷与温度场分布不均匀的热载荷,对于汽轮机转子外表面制造缺陷部位P,计算在无缺陷情况下高周疲劳的最大应力σ

Δσ

式中:

σ

σ

第9步、计算汽轮机转子高周疲劳扩展的缺陷尺寸界限值a

汽轮机转子外表面制造缺陷部位P的高周疲劳扩展的缺陷尺寸界限值a

式中:

Δσ

M——与缺陷形状参数Q有关的常数,对于表面缺陷,

a——椭圆形缺陷短轴半径;

c

θ——过缺陷周线上任意一点的径向线与椭圆长轴的夹角。

第10步、识别汽轮机转子外表面制造缺陷的扩展阶段:

在汽轮机的制造过程中,汽轮机转子外表面制造缺陷部位P的初始尺寸a

(1)若a

(2)若a

第11步、计算第一阶段转子外表面制造缺陷低周疲劳扩展寿命N

在汽轮机转子外表面制造缺陷疲劳扩展的第一阶段,由于缺陷初始尺寸a

式中:

a

C

σ

N

第12步、计算第一阶段汽轮机转子外表面制造缺陷疲劳扩展日历寿命τ

在汽轮机转子外表面制造缺陷疲劳扩展的第一阶段,制造缺陷疲劳扩展日历寿命τ

式中:

y

y

y

N

N

N

第13步、计算汽轮机转子外表面制造缺陷低周疲劳扩展的临界缺陷尺寸a

汽轮机转子外表面制造缺陷部位P在第i种工况的低周疲劳扩展的临界缺陷尺寸a

式中:

K

σ

第14步、确定第二阶段汽轮机转子外表面制造缺陷疲劳扩展的起步尺寸a

第二阶段汽轮机转子外表面制造缺陷疲劳扩展的起步尺寸a

a

式中:

a

a

第15步、计算第二阶段转子外表面制造缺陷低周疲劳扩展寿命N

在汽轮机转子外表面制造缺陷疲劳扩展的起步尺寸a

式中:

a

σ

N

第16步、计算汽轮机转子外表面制造缺陷高周疲劳扩展的临界缺陷尺寸a

汽轮机转子外表面制造缺陷高周疲劳扩展的临界缺陷尺寸a

式中:

σ

K

第17步、计算第二阶段转子外表面制造缺陷高周疲劳扩展寿命N

在汽轮机转子外表面制造缺陷疲劳扩展的起步尺寸a

式中:

a

Δσ

C

第18步、计算汽轮机转子年均高周疲劳次数y

汽轮机转子年均高周疲劳次数y

式中:

t

n

第19步、计算第二阶段汽轮机转子外表面制造缺陷疲劳扩展日历寿命τ

在汽轮机转子外表面制造缺陷疲劳扩展的第二阶段,在低周疲劳与高周疲劳的两种疲劳损伤的作用下,制造缺陷疲劳扩展日历寿命τ

式中:

y

y

y

y

N

N

N

N

第20步、计算两种疲劳损伤作用下转子外表面制造缺陷疲劳扩展日历总寿命τ

在低周疲劳与高周疲劳的两种疲劳损伤作用下,转子外表面制造缺陷疲劳扩展日历总寿命τ

τ

第21步、确定带有制造缺陷汽轮机转子安全服役寿命τ

根据电站业主要求,确定汽轮机转子的安全服役寿命τ

第22步、低周疲劳与高周疲劳两种疲劳损伤作用的转子外表面制造缺陷监控:

在汽轮机转子的制造期间,应用在低周疲劳与高周疲劳的两种疲劳损伤作用下汽轮机转子外表面制造缺陷的监控方法与监控系统,采取以下监控措施,对低周疲劳与高周疲劳的两种疲劳损伤作用下转子外表面制造缺陷进行控制:

(1)若τ

(2)若τ

第23步、打印输出结果:

输出汽轮机转子外表面制造缺陷的初始尺寸a

本发明提供的转子外表面的制造缺陷监控方法,实现了在低周疲劳与高周疲劳的两种疲劳损伤作用下汽轮机转子外表面制造缺陷的定量评定与服役安全性监控。在汽轮机转子制造期间,如果汽轮机转子在低周疲劳与高周疲劳交互作用下转子外表面制造缺陷的监控不合格,通过采用改进措施,使汽轮机转子在低周疲劳与高周疲劳的两种疲劳损伤作用下外表面制造缺陷处于受控状态,达到了使用汽轮机转子在低周疲劳与高周疲劳的两种疲劳损伤作用下外表面制造缺陷的监控方法和监控系统,实现了带有制造缺陷汽轮机转子改进后安全服役寿命达到40年至60年的技术效果。

本发明实施例提供还提供了一种转子外表面制造缺陷监控系统,该系统包括探伤设备、数据库服务器、本发明实施例提供计算机设备、网页服务器和用户端浏览器;所述探伤设备包括转子外表面制造缺陷着色探伤和磁粉探伤设备,与所述数据库服务器通信连接,用于对汽轮机转子和/或燃气轮机转子的外表面制造缺陷进行探伤,得到探伤结果,并将所述探伤结果传送至所述数据库服务器;所述数据库服务器与所述计算机设备通信连接,用于向所述计算机设备发送所述探伤结果;所述计算机设备与所述网页服务器通信连接;所述网页服务器与所述用户端浏览器通信连接。

进一步的,该系统还可包括与计算机设备通信连接的表面处理设备,用于接收计算机设备发送的缺陷打磨指令,并根据所述缺陷打磨指令对所述转子的外表面制造缺陷进行打磨处理。

图4为本发明实施例提供的一种转子外表面制造缺陷监控系统的结构框图,如图4所示,该系统包括转子外表面制造缺陷着色探伤和磁粉探伤设备1、数据库服务器2、计算服务器3、网页服务器4和用户端浏览器5,转子外表面制造缺陷着色探伤和磁粉探伤设备1与数据库服务器连接2,数据库服务器2连接计算服务器3,计算服务器3连接网页服务器4,网页服务器4连接用户端浏览器5,采用C语言编写汽轮机转子在低周疲劳与高周疲劳的两种疲劳损伤作用下转子外表面制造缺陷监控的计算机软件,运行在计算服务器3上,应用于在低周疲劳与高周疲劳的两种疲劳损伤作用下汽轮机转子外表面制造缺陷监控。其中,计算服务器3即本发明实施例提供的计算机设备。

数据库服务器2中贮存探伤确定转子外表面制造缺陷的当量直径D、汽轮机转子材料断裂力学性能数据、汽轮机年均停机次数和年均运行小时数、汽轮机转子的应力计算结果。所述的转子材料断裂力学性能数据包括:材料高周疲劳裂纹扩展门槛值

为了便于理解本发明实施例的技术方案以及相应的技术效果,下面结合具体场景和具体数值进行介绍。某型号1100MW半速核电汽轮机,焊接低压转子的结构如图5所示,在该汽轮机低压转子的制造期间,应用图4所示的系统,发现该焊接低压转子外表面焊缝部位P有制造缺陷。应用图3所示的方法和图4所示的计算机软件,开展该汽轮机焊接低压转子在低周疲劳与高周疲劳的两种疲劳损伤作用下转子外表面制造缺陷监控。

电站业主要求该汽轮机焊接低压转子在低周疲劳与高周疲劳的两种疲劳损伤作用下转子安全服役τ

表1

在该汽轮机转子制造期间,对转子外表面进行着色探伤或磁粉探伤,着色探伤发现在该汽轮机焊接低压转子焊缝表面部位P有制造缺陷,采用有限元分析分析技术得出部位P的高周疲劳的最大应力σ

表2

在低周疲劳与高周疲劳的两种疲劳损伤作用下,该汽轮机焊接低压转子外表面制造缺陷的监控方法,具体步骤包括:

步骤一:识别转子外表面制造缺陷的初始尺寸

第1步、探伤确定转子外表面制造缺陷所在部位P:

在该汽轮机转子制造期间,对该焊接低压转子外表面进行着色探伤与磁粉探伤,对除焊缝以外转子表面进行磁粉探伤,对转子焊缝表面进行着色探伤发现了制造缺陷,得出转子焊缝外表面制造缺陷的所在部位P的三个坐标的数值。

第2步、探伤确定转子外表面制造缺陷的当量直径D:

在该汽轮机焊接低压转子制造期间,采用着色探伤确定转子焊缝外表面部位P带有制造缺陷,其当量直径D=14mm=0.014m。

第3步:确定转子表面的制造缺陷的初始面积F

把汽轮机的转子外表面制造缺陷处理为半椭圆形,考虑到制造缺陷探伤角度的不同,由探伤得出的制造缺陷面积有可能小于实际缺陷面积,工程上计算转子外表面制造缺陷的面积时,把转子外表面制造缺陷的探伤面积扩大10倍,转子外表面制造缺陷的面积F

式中:

D——转子外表面制造缺陷的当量直径;

第4步、确定转子外表面制造缺陷的初始尺寸a

把汽轮机转子外表面制造缺陷处理为半椭圆形缺陷,半椭圆形缺陷的初始短轴半径为a

式中:

D——转子外表面制造缺陷的当量直径;

x——半椭圆形裂纹的初始短轴半径为a

步骤二:监控第一阶段在低周疲劳作用下转子外表面制造缺陷扩展寿命

第5步、输入汽轮机转子材料力学性能数据:

从数据库服务器调取汽轮机转子焊缝材料的断裂力学性能数据,所述焊缝材料的断裂力学性能数据包括:焊缝材料高周疲劳裂纹扩展门槛值

第6步、输入汽轮机年均停机次数和年均运行小时数:

从数据库服务器中调用汽轮机的年均停机次数y

第7步、计算转子外表面制造缺陷所在部位的最大应力σ

建立汽轮机三维有限元计算的力学模型,采用有限元分析的现有技术,对汽轮机转子外表面制造缺陷部位P,计算在无缺陷情况下,在停机过程、110%额定工作转速超速试验和120%额定工作转速超速运行共三种瞬态工况的最大主应力,第i种瞬态工况的最大主应力用σ

σ

式中:

σ

第8步:计算稳态工况转子外表面制造缺陷所在部位的高周疲劳应力范围Δσ

建立汽轮机转子三维有限元计算的力学模型,采用有限元分析的现有技术,在汽轮机带负荷运行的稳态工况,加载转子与动叶片离心力载荷、重力载荷与温度场分布不均匀的热载荷,对于该汽轮机转子外表面制造缺陷部位P,计算在无缺陷情况下高周疲劳的最大应力σ

Δσ

式中:

σ

σ

第9步、计算汽轮机转子高周疲劳扩展的缺陷尺寸界限值a

汽轮机转子外表面制造缺陷部位P的高周疲劳扩展的缺陷尺寸界限值a

式中:

Δσ

M——与缺陷形状参数Q有关的常数,

a——椭圆形缺陷短轴半径;

c

θ——过缺陷周线上任意一点的径向线与椭圆长轴的夹角。

第10步、识别汽轮机转子外表面制造缺陷的扩展阶段:

在汽轮机的制造过程中,汽轮机转子外表面制造缺陷部位P的初始尺寸a

(1)由于a

(2)若a

第11步、计算第一阶段转子外表面制造缺陷低周疲劳扩展寿命N

在汽轮机转子外表面制造缺陷疲劳扩展的第一阶段,由于缺陷初始尺寸a

式中:

a

C

σ

N

表3

第12步、计算第一阶段汽轮机转子外表面制造缺陷疲劳扩展日历寿命τ

在汽轮机转子外表面制造缺陷疲劳扩展的第一阶段,制造缺陷疲劳扩展日历寿命τ

式中:

y

y

y

N

N

N

步骤三:监控第二阶段在低周疲劳与高周疲劳的两种疲劳损伤作用下转子外表面制造缺陷扩展寿命

第13步、计算汽轮机转子外表面制造缺陷低周疲劳扩展的临界缺陷尺寸a

汽轮机转子外表面制造缺陷部位P在第i种工况的低周疲劳扩展的临界缺陷尺寸a

式中:

K

σ

第14步、确定第二阶段汽轮机转子外表面制造缺陷疲劳扩展的起步尺寸a

第二阶段汽轮机转子外表面制造缺陷疲劳扩展的起步尺寸a

a

式中:

a

a

第15步、计算第二阶段转子外表面制造缺陷低周疲劳扩展寿命N

在汽轮机转子外表面制造缺陷疲劳扩展的起步尺寸a

式中:

a

σ

N

表4

第16步、计算汽轮机转子外表面制造缺陷高周疲劳扩展的临界缺陷尺寸a

汽轮机转子外表面制造缺陷高周疲劳扩展的临界缺陷尺寸a

σ

K

第17步、计算第二阶段转子外表面制造缺陷高周疲劳扩展寿命N

在汽轮机转子外表面制造缺陷疲劳扩展的起步尺寸a

式中:

a

Δσ

C

第18步、计算汽轮机转子年均高周疲劳次数y

汽轮机转子年均高周疲劳次数y

式中:

t

n

第19步、计算第二阶段汽轮机转子外表面制造缺陷疲劳扩展日历寿命τ

在汽轮机转子外表面制造缺陷疲劳扩展的第二阶段,在低周疲劳与高周疲劳的两种疲劳损伤的作用下,制造缺陷疲劳扩展日历寿命τ

式中:

y

y

y

y

N

N

N

N

步骤四:监控带有制造缺陷汽轮机转子安全服役寿命达到40年至60年

第20步、计算两种疲劳损伤作用下转子外表面制造缺陷疲劳扩展日历总寿命τ

在低周疲劳与高周疲劳的两种疲劳损伤作用下,转子外表面制造缺陷疲劳扩展日历总寿命τ

τ

第21步、确定带有制造缺陷汽轮机转子安全服役寿命τ

根据电站业主要求,确定汽轮机转子的安全服役寿命τ

第22步、低周疲劳与高周疲劳两种疲劳损伤作用的转子外表面制造缺陷监控:

在汽轮机转子的制造期间,应用在低周疲劳与高周疲劳的两种疲劳损伤作用下汽轮机转子外表面制造缺陷的监控方法与监控系统,采取以下监控措施,对低周疲劳与高周疲劳的两种疲劳损伤作用下转子外表面制造缺陷进行控制:

(1)若τ

(2)由于τ

需要对该核电汽轮机焊接低压转子外表面缺陷进行打磨消除,且打磨后转子的公差在设计图纸允许的范围内,采用缺陷打磨消除改进措施后,重新执行第1步至第22步;

采用缺陷打磨消除改进措施后,着色探伤没有发现制造缺陷,在该核电汽轮机焊接低压转子制造监控的计算机软件系统中,给定当量直径D=0.002m,重新执行第1步至第22步,主要结果列于表5,由于τ

表5

第23步、打印输出结果:

输出汽轮机转子外表面制造缺陷的初始尺寸a

使用本发明提供的在低周疲劳与高周疲劳的两种疲劳损伤作用下汽轮机转子外表面制造缺陷的监控方法与监控系统,实现了该1100MW汽轮机焊接低压转子在低周疲劳与高周疲劳的两种疲劳损伤作用下外表面制造缺陷的定量评定与服役安全性监控。在该汽轮机焊接低压转子制造期间,发现在低周疲劳与高周疲劳交互作用下该焊接低压转子外表面制造缺陷的监控不合格,通过采用改进措施,使得在低周疲劳与高周疲劳的两种疲劳损伤作用下焊接低压转子外表面制造缺陷处于受控状态,达到了使用在低周疲劳与高周疲劳的两种疲劳损伤作用下汽轮机转子外表面制造缺陷的监控方法和监控系统,实现了带有制造缺陷焊接低压转子改进后安全服役寿命达到60年的技术效果。

图6为本发明实施例提供的一种转子外表面制造缺陷监控装置的结构框图,该装置可由软件和/或硬件实现,一般可集成在服务器等计算机设备中,可通过执行转子外表面制造缺陷监控方法来进行转子外表面制造缺陷监控。如图6所示,该装置包括:缺陷信息确定模块601,用于根据探伤设备的探伤结果确定转子的外表面制造缺陷信息,其中,所述转子包括汽轮机转子和/或燃气轮机转子,所述外表面制造缺陷信息包括外表面制造缺陷的所处位置和初始尺寸;安全寿命确定模块602,用于根据所述外表面制造缺陷信息确定所述外表面制造缺陷分别在第一阶段下对应的第一安全寿命和第二阶段下对应的第二安全寿命,其中,所述第一阶段为低周疲劳作用阶段,所述第二阶段为低周疲劳和高周疲劳共同作用阶段;总安全寿命确定模块603,用于根据所述第一安全寿命和所述第二安全寿命确定总安全寿命;监控结果确定模块604,用于将所述总安全寿命与目标寿命阈值进行比较,并根据比较结果确定所述转子的外表面制造缺陷监控结果。

本发明实施例中提供的转子外表面制造缺陷监控装置,可以在生产制造阶段,实现对汽轮机或燃气轮机的转子在低周疲劳与高周疲劳的两种疲劳损伤作用下的外表面制造缺陷进行监控,从而对转子在使用阶段的安全服役寿命进行预判,有利于在制造阶段对转子的外表面质量进行控制,进而使出厂后的汽轮机或燃气轮机能够达到预期的使用寿命需求。

可选的,所述根据比较结果确定所述转子的外表面制造缺陷监控结果,包括:当所述总安全寿命大于或等于所述目标寿命阈值时,确定所述转子的外表面制造缺陷处于合格范围内,否则,确定所述转子的外表面制造缺陷处于合格范围外;相应的,所述装置还可包括:缺陷打磨指令发送模块,用于在确定所述转子的外表面制造缺陷处于合格范围外时:向表面处理设备发送缺陷打磨指令,所述缺陷打磨指令包括所述外表面制造缺陷信息和打磨深度信息,用于指示所述表面处理设备根据所述缺陷打磨指令对所述转子的外表面制造缺陷进行打磨处理。

可选的,所述缺陷信息确定模块还用于:在所述向表面处理设备发送缺陷打磨指令之后,在接收到打磨处理完成信息后,重复执行根据探伤设备的探伤结果确定转子的外表面制造缺陷信息的相关步骤。

本发明实施例提供了一种计算机设备,该计算机设备中可集成本发明实施例提供的转子外表面制造缺陷监控装置。图7为本发明实施例提供的一种计算机设备的结构框图。计算机设备700可以包括:存储器701,处理器702及存储在存储器701上并可在处理器运行的计算机程序,所述处理器702执行所述计算机程序时实现如本发明实施例所述的转子外表面制造缺陷监控方法。

本发明实施例还提供一种包含计算机可执行指令的存储介质,所述计算机可执行指令在由计算机处理器执行时用于执行本发明实施例提供的转子外表面制造缺陷监控方法。

上述实施例中提供的转子外表面制造缺陷监控装置、设备、系统及存储介质可执行本发明任意实施例所提供的转子外表面制造缺陷监控方法,具备执行该方法相应的功能模块和有益效果。未在上述实施例中详尽描述的技术细节,可参见本发明任意实施例所提供的转子外表面制造缺陷监控方法。

注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

- 转子外表面制造缺陷监控方法、装置、设备、系统及介质

- 设备运行状态监控方法、装置、系统、存储介质及设备