一种嵌入式贴皮球及生产方法

文献发布时间:2023-06-19 11:09:54

技术领域

本发明涉及体育用品技术领域,具体涉及一种嵌入式贴皮球及生产方法。

背景技术

目前市场上常见的球类制造工艺主要有以下几种:手缝球工艺、机缝球工艺、机器折边与融边式机贴球工艺、滑台式高频机贴/手贴工艺、机器包边式工艺和曲面式贴皮球工艺。其中:

手缝球工艺是由工人手工缝制球面,由于目前机械化制造不能完全代替人工缝制,手缝球在市场上仍有一定占比。由于手缝球的劳动强度高,属于劳动密集型产业,其加工和生产只能在人力成本较低的地区才能生产,并且产能较低,人均日产量仅3~4只球。这种生产工艺属于落后产能,已经处在被淘汰的边缘。

机缝球工艺是利用缝纫设备进行机缝的制球工艺,特点是产量大,人均日产量可达170只球,但是产品性能较差,不能达到比赛级用球的标准和要求。

机器折边与融边式机贴球工艺使用天然橡胶作为粘合剂,具有环保的优点,且球片间接触面正常,产品性能好。但是在半成品球片设备上投入大,产能低,工序繁琐,成品球产量少,人均日产量20~35只球。此外最大的缺点是模具成本极高,并且一套模具只能做单一的一种片型,量产模具配套成本太高,不利于扩大生产规模。

滑台式高频机贴和手贴工艺是目前市场上的主流工艺,球片间的接触面少,粘合力较强。其中手贴球产能与折边球相近,机贴球产能提升比较大,对于工人的依赖性较少。但是此工艺使用溶剂型粘合剂,味道大,空气污染严重。

机器包边式工艺区别于机器折边与融边式机贴球工艺,是用冲压机冲压成型加温定型,其皮料边缘大于泡棉4mm,由皮片直接包住泡棉的边缘,以节省泡棉的材耗,并且相对机器折边与融边式工艺连接处的硬度减缓很多,使得接缝处更加柔软,脚感更好,还可以进一步配置皮片和泡棉粘合的自动化贴合线,降低了折边和融边工序对模具的依赖,有效降低成本。并且片型更加多变,与嵌入式工艺具有同样的优点。

曲面式贴皮球工艺中球片间的接触面和高频工艺类似,接触面少,粘合力一般。受限于模具投入成本巨大,目前尚未应用于实际生产中。成型球片受限于缩水率变化,稳定性差,印刷好的表皮在进入曲面槽成型前变形失真严重,在工艺执行中增加很多不确定的因素。

综上所述,现有的贴皮制造工艺都存在一定的局限性,不能很好地实现贴皮球生产,急需一种新的贴皮球生产工艺。

发明内容

为克服现有技术的不足,本发明提出一种嵌入式贴皮球,其球片与球胆之间粘合较为牢固,片型多变,加工工序简单,成本低。

为实现上述目的,本发明的一种嵌入式贴皮球包括球胆和若干贴在球胆表面的球片,球胆表面具有与球片形状相符的贴片区,贴片区的边缘设有嵌入槽,球片的边缘设有的预留粘合边,预留粘合边折边后嵌在嵌入槽并粘贴于嵌入槽中,相邻球片的预留粘合边在嵌入槽中相贴合。

进一步地,球胆由内向外依次包括橡胶层、织物层和发泡层,嵌入槽设置在发泡层上。

进一步地,嵌入槽的深度小于发泡层的厚度。

进一步地,橡胶层采用丁基橡胶。

进一步地,织物层采用帆布。

进一步地,球片采用EVA发泡材料或PLVE发泡材料,球片的厚度为0.15mm~1.2mm。

进一步地,球片的厚度为0.3mm、0.5mm、0.8mm、1.0mm或1.2mm。

本发明还提出一种嵌入式贴皮球的生产方法,包括以下步骤:

S1:球胆加工,在球胆表面进行发泡,发泡出嵌入槽;

S2:球片半成品加工,将成卷皮料按球片形状以刀模下料,在半成品上丝网印刷出图案;

S3:球片成品下料,将印刷好的半成品球片使用成品刀下料;

S4:贴合,在球片印刷面的背面使用过胶机涂胶,对球胆进行上胶、烘干,将上好胶的球片和球胆按工艺图纸规定粘合;

S5:定型,成品粘合完毕后,加温定型,确保每一片球片与球胆间牢固、完整地粘合,然后对成品球连接处进行封边处理;

S6:检测,将球充气到规定气压,检测成品球压力是否符合赛事级要求;

S7:清洁成品后,放气,包装;

进一步地,在步骤S1中,将发泡好的带嵌入槽的半球面贴在成型的球胆上粘合。

进一步地,在步骤S2中,先在成卷皮料上直接打印出图案,然后在步骤S3中,采用平板式激光切割机进行下料。

本发明的一种嵌入式贴皮球,其球片与球胆之间粘合较为牢固,片型多变,加工工序简单,成本低。

附图说明

下面结合附图对本发明作进一步描写和阐述。

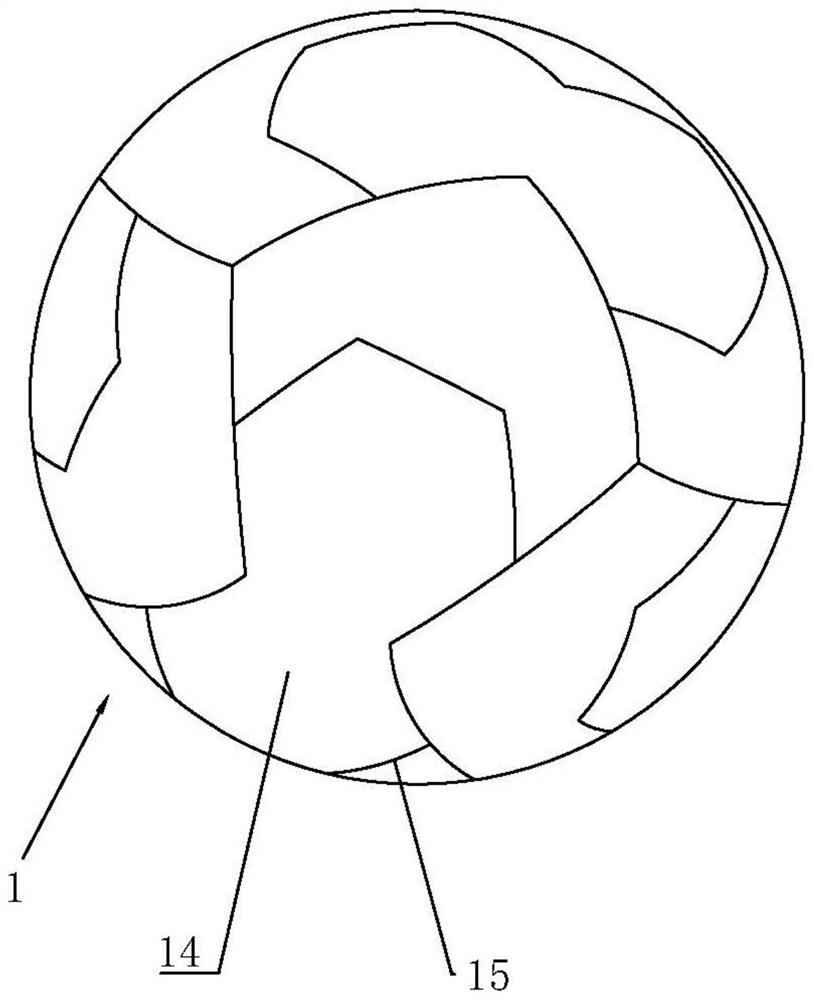

图1是本发明首选实施方式的一种嵌入式贴皮球的球胆的结构示意图;

图2是球片的结构示意图;

图3是球胆的剖视图;

图4是用于体现球胆层状结构的示意图。

附图标记:1、球胆;11、橡胶层;12、织物层;13、发泡层;14、贴片区;15、嵌入槽;2、球片;21、预留粘合边。

具体实施方式

下面将结合附图、通过对本发明的优选实施方式的描述,更加清楚、完整地阐述本发明的技术方案。

如图1所示,本发明首选实施方式的一种嵌入式贴皮球,包括球胆1和若干贴在球胆1表面的球片2。

球胆1由内向外依次包括橡胶层11、织物层12和发泡层13,球胆1表面具有与球片2形状相符的贴片区14,贴片区14的边缘设有嵌入槽15,嵌入槽15设置在发泡层13上,嵌入槽15的深度小于发泡层13的厚度。球片2间的结合面积增大,使得球片2与内胆间的粘合力更强更牢固,可达到赛会级用球的高级标准。橡胶层11采用丁基橡胶。织物层12采用帆布。

球片2采用EVA发泡材料或PLVE发泡材料,球片2的厚度为0.15mm~1.2mm。球片2的边缘设有的预留粘合边21,预留粘合边21折边后嵌在嵌入槽15并粘贴于嵌入槽15中,相邻球片2的预留粘合边21在嵌入槽15中相贴合。

本发明还提出一种嵌入式贴皮球的生产方法,包括以下步骤:

S1:球胆1加工,在球胆1表面进行发泡,发泡出嵌入槽15;一次发泡成型适合做3号、2号、1号和玩具球。

S2:球片2半成品加工,将成卷皮料按球片2形状以刀模下料,在半成品上丝网印刷出图案。

S3:球片2成品下料,将印刷好的半成品球片2使用成品刀下料。

S4:贴合,在球片2印刷面的背面使用过胶机涂胶,对球胆1进行上胶、烘干,将上好胶的球片2和球胆1按工艺图纸规定粘合。

S5:定型,成品粘合完毕后,加温定型,确保每一片球片2与球胆1间牢固、完整地粘合,然后对成品球连接处进行封边处理。

S6:检测,将球充气到规定气压,检测成品球压力是否符合赛事级要求。

S7:清洁成品后,放气,包装。

此外,在步骤S1中,替换方案还可以将发泡好的带嵌入槽15的半球面贴在成型的球胆1上粘合,后成型适合做5号、4号赛会级正式比赛用球。在步骤S2中,替换方案可以先在成卷皮料上直接打印出图案,然后在步骤S3中,采用平板式激光切割机进行下料。

本发明的一种嵌入式贴皮球具有以下优点:

使用的胶水和印刷油墨均为水性,环保性能卓越。

发泡材料是一种常用材料,会产生气泡,形成多孔的物质,产品专业,应用领域广泛,具有保温、隔热、隔音、阻燃、减震、绝缘用在球体上回弹性更佳。

贴合工艺简单流程明了,人员操作性简易,工艺生产线平均人均日产量可达150~200只球。

可以进行压缩50%~80%消气包装运输,降低50%的运输成本。

球片采用的PLVE或EVA材料,相对其他的tpu与pu材料更稳定,冲击弹性好,防震、不吸水、缓冲性能好、耐腐蚀好,抗耐磨性好,适合专业与非专业各种场地。

免去了其他工艺需要皮片与泡棉之间的粘合的工序,现有工艺成卷贴合好的球革,泡棉层每2.7-2.8m就存在接缝,材料浪费多,采用本工艺节约很大一部分成本。正常每卷接头16个,浪费的成品球革大约在2-2.6平方米。

片型凹槽多样性设计更加简单,多变,使用这样的工艺内胆,球片的接触的线条弧线完美,平直,不会出现线条弯曲的现象。所做出的球体饱满度与倒角整个产品能做到基本一致,球片与内胆粘合比其他工艺更牢固,不开胶,耐冲击试验表现更好。

改良了折边球只能机器半模法的工艺,增加了成品球的片型多样化,减少了对模具的依赖性,使得机贴和手帖生产模式简单化,易于操作,人工贴合方便,简单,准确。优于目前高周波工艺成型球片球体不饱满,连接处不牢固等问题,新的工艺制造出的球体更加饱满,牢固。更加适合比赛用球的生产与制造对于球类生产工艺、工序重新优化,减少人工,降低操作难度,提升工艺的易用性。

产品组成片体少,片型的结构一般在6-18片体,相对于传统的产品,结构上片数减少了50%-81.25%。结构简单,减少成品球在飞行中空气的阻力,增加飞行线路的稳定性。

印刷排版工序、上胶工序、贴合工序进行了相应的调整优化与组合,对技术工艺改良且优化,简化目前生产工艺程序,增强企业产品的竞争力使产品在市场上更加具有优越性更好的被消费市场接纳促进体育运动的发展。

上述具体实施方式仅仅对本发明的优选实施方式进行描述,而并非对本发明的保护范围进行限定。在不脱离本发明设计构思和精神范畴的前提下,本领域的普通技术人员根据本发明所提供的文字描述、附图对本发明的技术方案所作出的各种变形、替代和改进,均应属于本发明的保护范畴。本发明的保护范围由权利要求确定。

- 一种嵌入式贴皮球及生产方法

- 一种嵌入式贴皮球