一种旋转水平刮油装置

文献发布时间:2023-06-19 11:17:41

技术领域

本发明涉及油水分离装置领域,具体涉及一种旋转水平刮油装置。

背景技术

油水分离器,是针对油水混合物进行油回收利用而开发的装置。

现在,油水分离主要根据水和油的密度或化学性质不同,利用重力沉降原理或其他物化方法去除杂质或完成油分和水分的分离。

主要的油水分离方法有重力式分离、离心式分离、电分离、吸附分离、气浮分离等,其中重力式分离以及气浮分离的成本低,而离心式分离以及淀粉粒的成本较高。

气浮法是依靠水中形成微小气泡,携带絮粒上浮至液面使水净化的一种方法。

条件是附在油滴上的气泡可形成油气颗粒。由于气泡的出现使水和颗粒之间密度差加大,且颗粒直径比原油油滴大,所以用颗粒密度代替油密度可使上升速度明显提高。即当1个气泡(或多个气泡)附在1个油滴上可增加垂直上升速度,从而可脱除直径比50μm小得多的油滴。

现有技术中,公布号为CN110255665A的中国专利申请公开了一种油水分离器用的刮油装置,该方案包括刮油板,还包括驱动所述刮油板水平往返移动的伸缩驱动件,所述伸缩驱动件设置于油水分离器外,所述刮油板上连接有连杆,所述连杆的一端与所述刮油板固定,所述连杆上设置有固定组件,所述固定组件实现所述连杆与所述伸缩驱动件的伸缩端可拆卸连接,油水分离器顶部开设有供所述连杆滑动的滑槽,所述滑槽的末端开设有供取出所述刮油板的维修槽,刮油板可通过油水分离器顶部的维修槽取出进行维护。

该方案通过伸缩驱动件驱动刮油板水平往复移动,从而将油水分离器内的浮油向集油槽拨动,最终通过刮油板将漂浮于水层上的油层装置刮至集油槽中,进而通过集油槽将油污排出油水分离器。

但是这种水平刮油的方案中,刮油板与连杆为相对固定,从而刮油板的移动形成仅能达到集油槽外,而不能越过集油槽的侧部进入集油槽中,否则将与集油槽发生刚性碰撞从而导致集油槽损坏,而刮油板的移动行程受限将不可避免地在集油槽侧部形成油层堆积,导致刮油效果欠佳,并且此方案采用的水平刮油装置由于伸缩驱动件的存在,将导致其占用空间较大,不适用于对占用空间要求高的场合。

因此,需要提出一种刮油效果更好的刮油装置。

发明内容

为了解决上述技术问题,本发明的目的在于提供一种旋转水平刮油装置,其包括刮板组件以及旋转驱动件,该刮板组件包括连接基板以及滑动连接于连接基板的刮油主板,通过设置在集油槽一侧的导向斜板为刮油主板提供导向,在刮油主板向集油槽方向刮油时,导向斜板可将刮油主板顶起,从而使得刮油主板能顺利经导向斜板,通过集油槽,减少在集油槽侧方形成集油的可能,该旋转水平刮油装置具有刮油效果好的优点。

为实现上述发明目的,本发明采取的技术方案如下:

一种旋转水平刮油装置,设置于刮油器内,包括刮板组件、旋转驱动件、集油槽以及导向斜板,所述旋转驱动件驱动所述刮板组件在所述刮油器内水平旋转,所述导向斜板与水平面成一倾角设置,所述导向斜板固定设置于所述集油槽迎向所述刮板组件的一侧;

所述刮板组件包括连接基板以及若干个刮油主板,所述刮油主板竖直滑动连接于所述连接基板上,所述刮油主板的下端浸入所述刮油器的油液面下,且可沿所述导向斜板表面滑动。

通过这样设置,在进行刮油过程时,旋转驱动件驱动刮板组件在刮油器内做水平旋转运动,刮油主板刮油器内的浮油向集油槽刮动,导向斜板为刮油主板经过集油槽提供条件,具体地,刮油主板随连接基板转动与导向斜板抵接后,导向斜板为固定设置,而刮油主板可相对于连接基板滑动,从而导向斜板可将刮油主板顶起,从而将刮油主板沿导向斜板将浮油向集油槽内刮动,直至刮油主板通过集油槽,刮油主板在自重的作用下下移复位,从而在旋转驱动件驱动刮板组件循环转动的情况下,实现刮油主板循环向集油槽刮油的动作,减少在集油槽侧部形成集油的现象,提高刮油效果。

作为优选,所述刮油主板设置至少两个,相邻的所述刮油主板之间通过耦合结构相对滑动连接。

通过这样设置,可降低单个刮油主板的重量,使得刮油主板更易于被导向斜板抬起,从而实现刮油,提高刮油的可靠性。

作为优选,所述耦合结构包括滑动凹槽与滑块,所述滑动凹槽、所述滑块分别设置于所述刮油主板相对的两侧,所述滑块与所述滑动凹槽可滑动地配合。

通过这样设置,能实现相邻的刮油主板相对滑动,使得刮板组件能整体通过集油槽,实现刮油。

作为优选,所述滑动凹槽为燕尾槽。

通过这样设置,有利于提到导向的稳定性以及可靠性。

作为优选,所述导向斜板与水平面成5°~60°的夹角。

通过这样设置,能实现对刮油主板的导向作用。

作为优选,所述导向斜板与水平面形成的倾角为15°~30°。

通过这样设置,作为优选的角度,能在实现对刮油主板导向的导向功能的情况下,尽可能地降低导向斜板顶部与连接基板所在高度之间距离,从而为刮油主板提供充足的移动空间,降低刮油装置纵向所需的空间。

作为优选,所述集油槽中间隔设置有多个隔板,所述隔板之间的间隔小于所述刮油主板的宽度。

通过这样设置,隔板能承托刮油主板,避免出现刮油主板在经过集油槽时掉落至集油槽中而发生卡死的情况,保持刮油装置运行的可靠性以及稳定性。

作为优选,所述刮油主板下端设置有柔性接触面,所述柔性接触面位于所述刮油主板与所述导向斜板接触的一侧。

通过这样设置,柔性接触面的设置能有效减少刮油主板与导向斜板之间的磨损,提到刮油装置的整体使用寿命。

相对于现有技术,本发明取得了有益的技术效果:

1、通过设置相对于连接基板滑动的刮油主板以及设置于集油槽一侧的导向斜板,在刮油时,导向斜板为刮油主板通过集油槽提供导向,使得刮油主板能顺利通过集油槽,将浮油刮至集油槽中,减少在集油槽侧部形成集油的现象,提高刮油效果。

2、在集油槽中设置隔板,避免刮油主板在集油槽中卡死的现象,提高刮油装置使用的可靠性。

3、在刮油主板上设置柔性接触面,能缓冲碰撞以及减少磨损,提高刮油装置的使用寿命。

附图说明

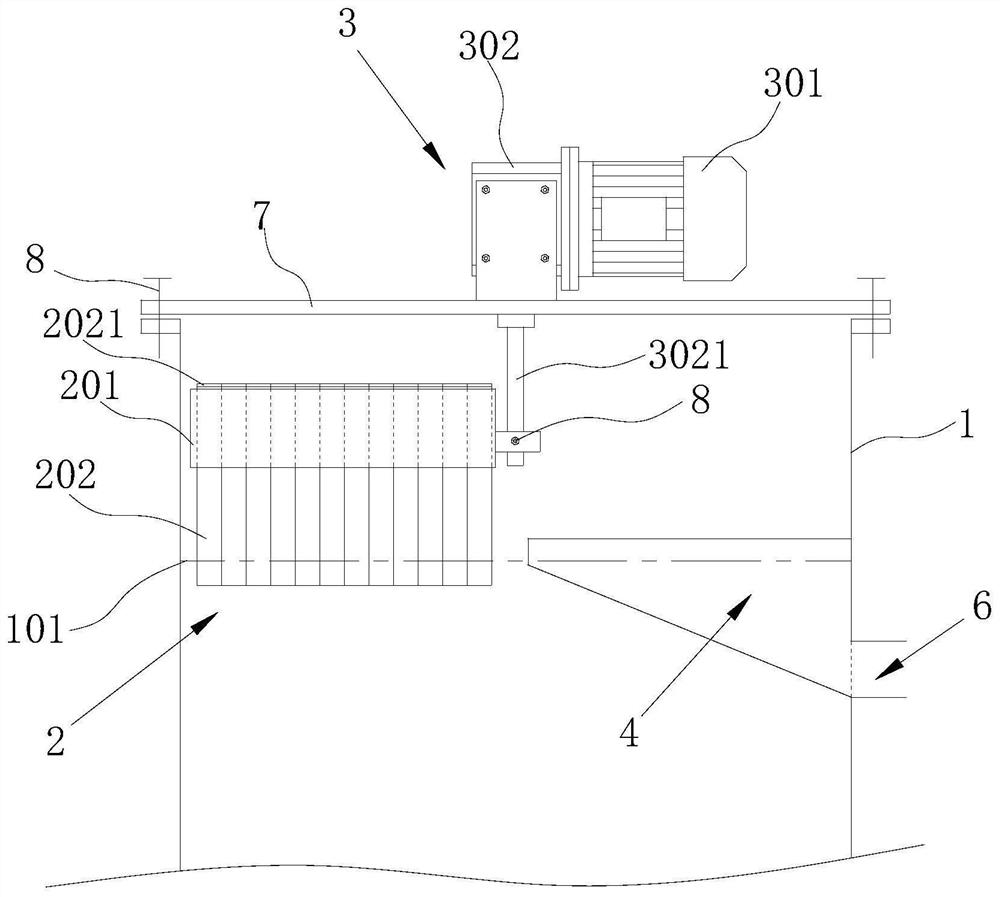

图1是本发明其中一实施例的整体结构示意图;

图2是本发明其中一实施例去除旋转驱动件后的俯视图;

图3是图2中A部的放大图;

图4是本发明其中一实施例的导向斜板与集油槽的结构示意图;

图5是本发明另一实施例的导向斜板与集油槽的结构示意图。

其中,各附图标记所指代的技术特征如下:

1、刮油器;101、油液面;2、刮板组件;201、连接基板;202、刮油主板;3、旋转驱动件;301、电机;302、减速器;3021、连杆;4、集油槽;401、隔板;5、导向斜板;6、排油口;7、盖板;8、螺栓;9、耦合结构;901、滑动凹槽;902、滑块。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例对本发明进行进一步详细说明,但本发明要求保护的范围并不局限于下述具体实施例。

参考图1~5,本实施例公开了一种旋转水平刮油装置,设置于刮油器1内,包括刮板组件2、旋转驱动件3、集油槽4以及导向斜板5,旋转驱动件3驱动刮板组件2在刮油器1内水平旋转,导向斜板5与水平面成一倾角设置,导向斜板5固定设置于集油槽4迎向刮板组件2的一侧,即旋转驱动件3驱动刮板组件2向集油槽4移动时,刮板组件2先经过导向斜板5再经过集油槽4;

刮板组件2包括连接基板201以及若干个刮油主板202,刮油主板202竖直滑动连接于连接基板201上,刮油主板202的下端浸入刮油器1的油液面101下,且可沿导向斜板5表面滑动。

参考图1,集油槽4位于刮油器1内,且其顶部设置有集油开口(图中未标注),刮油器1内油液面101的液位高度低于集油槽4顶部开口所在的高度;

刮油器1外设置有与集油槽4底部连通的排油口6,该排油口6处设置排油阀(图中未示出)。

本实施例中,旋转驱动件3为电机301以及减速器302,减速器302的输出端上连接有一连杆3021,电机301以及减速器302均设置于刮油器1外,刮油器1的顶部设置有盖板7,该盖板7与刮油器1通过螺栓8可拆卸连接,电机301固定与盖板7上,连杆3021穿过盖板7设置。

设置盖板7可拆卸与刮油器1连接的目的在于,便于对刮板组件2进行维护和安装。

参考图1,连接基板201与连杆3021呈垂直设置,且连接基板201与连杆3021通过螺栓8可拆卸连接。

刮油主板202设置至少两个,相邻的刮油主板202之间通过耦合结构9相对滑动连接。

参考图1,刮油主板202沿连接基板201的长度方向分布于连接基板201上,且刮油主板202的顶部还可固定连接一限位板,通过限位板与连接基板201抵接,避免刮油主板202与连接基板201脱离。

参考图2、图3,刮油主板202与连接基板201之间也通过耦合结构9连接。

参考图3,耦合结构9包括滑动凹槽901与滑块902,滑动凹槽901、滑块902分别设置于刮油主板202相对的两侧,滑块902与滑动凹槽901可滑动地配合。

本实施例中,滑动凹槽901为燕尾槽。

在其他实施例中,滑动凹槽901还可以是矩形槽或半圆形槽。

滑动凹槽901沿竖直方向开设于刮油主板202或连接基板201上,使得滑块902能沿滑动凹槽901竖直上下滑动。

导向斜板5与水平面成5°~60°的夹角。

更优地,导向斜板5与水平面形成的倾角为15°~30°。

参考图2,为进一步提到刮油的稳定性以及刮油效果,导向斜板5的形状设置为:由靠近连接基板201旋转中心的一端向刮油器1内壁的方向逐渐增大。

参考图4,本实施例中,导向斜板5为直板,在其他实施例中,更优地,参考图5,还可以将导向斜板5设置为弧形板。

集油槽4中间隔设置有多个隔板401,隔板401之间的间隔小于刮油主板202的宽度。

刮油主板202下端设置有柔性接触面(图中未示出),柔性接触面位于刮油主板202与导向斜板5接触的一侧。

柔性接触面可以是硅胶面或橡胶面。

本发明实施例的使用过程:

刮油时,电机301经减速机将动力传递至刮板组件2,驱动刮板组件2在刮油器1内水平旋转,而刮油主板202在油液面101之下,从而可带动浮油向集油槽4刮动;

当刮油主板202经过集油槽4时,首先先经过导向斜板5,导向斜板5在刮油主板202逐渐靠近集油槽4的过程中高度逐渐增高,即导向斜板5将刮油主板202顶起,刮油主板202相对于连接基板201滑动,从而刮油板带动浮油向集油槽4顶部的开口移动,经过集油槽4顶部的开口时,浮油在自重下进入集油槽4中,而通过集油槽4后,刮油主板202在自重下相对于连接基板201下滑,实现复位,准备下一次的刮油。

集油槽4收集的浮油经排油口6排出刮油器1。

根据上述说明书的揭示和教导,本发明所属领域的技术人员还可以对上述实施方式进行变更和修改。因此,本发明并不局限于上面揭示和描述的具体实施方式,对发明的一些修改和变更也应当落入本发明的权利要求的保护范围内。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对发明构成任何限制。

- 一种旋转水平刮油装置

- 一种钢结构水平滑移导轨刮油装置及其施工方法