一种摆臂式上下料机构

文献发布时间:2023-06-19 11:21:00

技术领域

本发明涉及机械领域,具体是指一种摆臂式上下料机构。

背景技术

当下数控车加工普及的大环境下,在轴承套圈(锻打毛胚)车加工领域已经普遍使用数控车床!数控车床加工轴承套圈的优势对比之前液压车床的优点在于:一次性装夹产品,可实现从毛胚到成品的粗加工和精加工!伴随优势而带来的缺点也随即慢慢浮出水面!由于数控车床装夹产品加工时,是人工操作,人工循环交替把轴承套圈上料和下料!所以出现的第一个问题就是,上下料速度慢、每个产品上下料时间在10-15秒之间。正常工作持续时间少;由于产品是从毛胚到成品的粗净加工,所以夹具内残留的铁销废料特别多。人工操作时无法每个产品上下料时把夹具内部清理彻底。第二个问题就是导致产品装夹不到位,加工出的产品不合格!合格率最高在90%第三个问题,人工操作时是用双手来装夹产品,在持续长时间工作的情况下,稍微不注意就会出现:上料时人手还没来得及退回来,数控车床就开始加工,会对人身产生很大的伤害,严重时会造成手残疾;基本上每年都会有操作数控车床上下料导致的伤害事故。

因此,一种摆臂式上下料机构成为整个社会亟待解决的问题。

发明内容

为解决上述技术问题,本发明提供的技术方案为:一种摆臂式上下料机构,包括Y轴直线运动组件、C轴直线运动组件、上料气缸组件、下料气缸组件、静态部件和外部组件,所述Y轴直线运动组件包括Y轴同步带轮、Y轴马达固定板、Y轴丝杠法兰轴承、Y轴滑台滑轨、Y轴传动滚珠丝杠副和Y轴伺服马达,所述Y轴马达固定板用于Y轴伺服马达的固定,所述Y轴丝杠法兰轴承用于安装在Y轴传动滚珠丝杠副上,所述Y轴同步带轮设置在Y轴马达固定板的外侧,所述Y轴丝杠法兰轴承上设置有轴承套圈;

所述C轴直线运动组件包括C轴伺服马达、C轴箱体轴承、减速机、C轴减速机固定板、C轴同步带轮、支臂护板、C轴旋转轴、C轴箱体滑块和旋转支臂,所述C轴减速机固定板用于减速机的固定,所述旋转支臂设置在C轴旋转轴上,所述C轴同步带轮设置在减速机的外侧;

所述上料气缸组件包括上料弹簧推片、上料气缸、上料气缸安装板和位移传感器,所述上料气缸安装板用于上料气缸的固定,所述位移传感器设置在上料气缸上;

所述下料气缸组件包括下料气缸安装板、下料检测传感器、下料气缸和下料弹簧推片,所述下料气缸安装板用于下料气缸的安装,所述下料检测传感器设置在下料气缸上。

进一步地,所述静态部件包括料槽、料仓检测传感器和安装过渡板,所述料槽包括取料槽和下料槽,所述取料槽和下料槽由左至右依次设置。

进一步地,所述外部组件由车床主轴箱夹具组成。

进一步地,所述C轴旋转轴为中空旋转轴,其中心用于线缆和气管的放置。

进一步地,所述上料弹簧推片通过螺母固定在上料气缸上。

进一步地,所述下料弹簧推片通过螺母固定在下料气缸上。

进一步地,所述上料气缸安装板和下料气缸安装板均采用碳钢板制作而成。

进一步地,所述上料气缸为型号G3W三爪气缸。

进一步地,所述下料气缸为型号MHS—3自定心三爪气缸。

发明与现有技术相比的优点在于:本发明采用摆臂式机械手,此款上下料机械手采用数控双伺服控制系统,搭配两款自定心三爪气缸模拟人手装夹产品!机械手上下料速度快,持续工作时间久;上下料循环节拍在2-2.5秒,相比人工操作提升了5倍之多。装夹后通过气缸内部的位移传感器来检测装夹后的产品高度,测量结果反馈给数控系统或者PLC控制系统,提高了产品的合格率。

附图说明

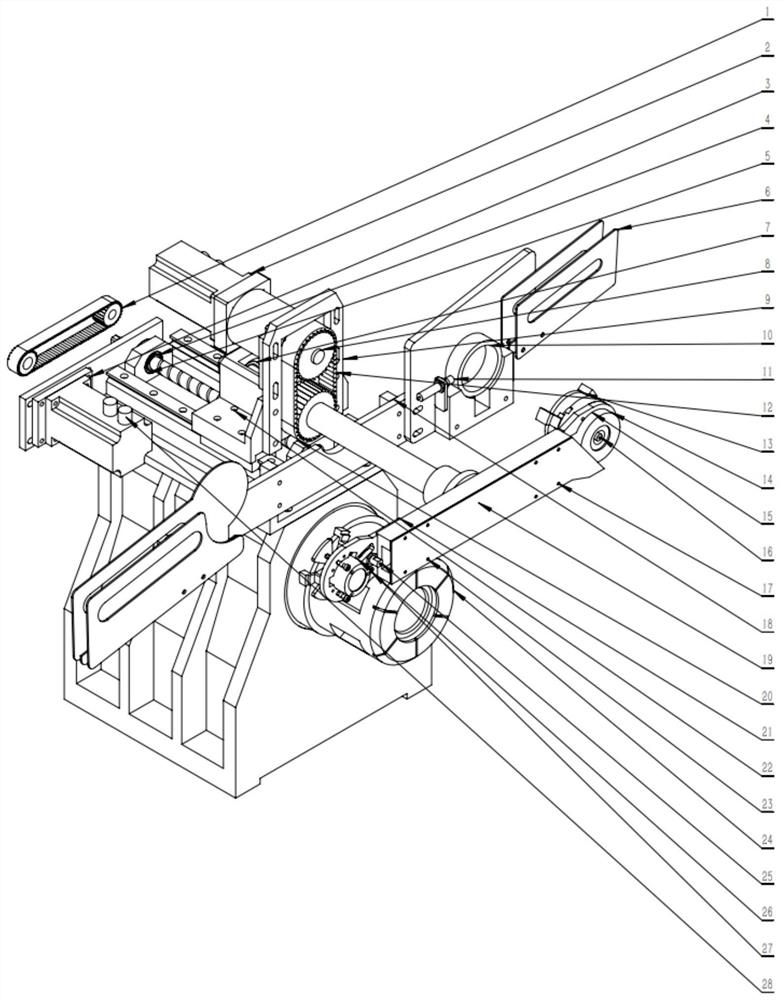

图1是本发明一种摆臂式上下料机构的结构示意图;

图2是本发明的工作流程图;

图3是机械手原点的结构示意图;

图4是抓料后Y轴上料前的示意图;

图5是C轴上料点安全距离3-8MM结构示意图;

图6是上料进弹簧推片压紧结构示意图;

图7是上料后Y轴退回全距离结构示意图;

图8是上料完成后C轴回取料点结构示意图;

图9是待放料点供料机给料结构示意图;

图10是抓取料后至下料前位置结构示意图;

图11是下料点安全距离3-8MM结构示意图;

图12是下料进位置结构示意图;

图13是下料抓料后退安全距离3-8MM结构示意图;

图14是下料后C轴回取料点结构示意图。

如图所示:1、Y轴同步带轮,2、C轴伺服马达,3、C轴伺服马达,4、Y轴丝杠法兰轴承,5、Y轴滑台滑轨,6、料槽,7、C轴箱体轴承,8、减速机,9、C轴减速机固定板,10、轴承套圈,11、料仓检测传感器,12、C轴同步带轮,13、上料弹簧推片,14、上料气缸,15、上料气缸安装板,16、位移传感器,17、支臂护板,18、安装过渡板,19、C轴旋转轴,20、Y轴传动滚珠丝杠副,21、下料气缸安装板,22、下料气缸安装板,23、旋转支臂,24、车床主轴箱夹具,25、下料检测传感器,26、下料检测传感器,27、下料弹簧推片,28、Y轴伺服马达。

具体实施方式

下面结合附图对本发明做进一步的详细说明。

结合附图,对本发明进行详细介绍。

本发明在具体实施时提供了一种摆臂式上下料机构,包括Y轴直线运动组件、C轴直线运动组件、上料气缸组件、下料气缸组件、静态部件和外部组件,所述Y轴直线运动组件包括Y轴同步带轮1、Y轴马达固定板3、Y轴丝杠法兰轴承4、Y轴滑台滑轨5、Y轴传动滚珠丝杠副20和Y轴伺服马达28,所述Y轴马达固定板3用于Y轴伺服马达28的固定,所述Y轴丝杠法兰轴承4用于安装在Y轴传动滚珠丝杠副20上,所述Y轴同步带轮1设置在Y轴马达固定板3的外侧,所述Y轴丝杠法兰轴承4上设置有轴承套圈10;在Y轴上,实现取料点、待放料点、上料前、上料进、上料后、下料前、下料进、下料后等八个工作过程。

所述C轴直线运动组件包括C轴伺服马达2、C轴箱体轴承7、减速机8、C轴减速机固定板9、C轴同步带轮12、支臂护板17、C轴旋转轴19、C轴箱体滑块22和旋转支臂23,所述C轴减速机固定板9用于减速机8的固定,所述旋转支臂23设置在C轴旋转轴19上,所述C轴同步带轮12设置在减速机8的外侧;在C轴上实现取料点、上料点、下料点等三个取料点。

所述上料气缸组件包括上料弹簧推片13、上料气缸14、上料气缸安装板15和位移传感器16,所述上料气缸安装板15用于上料气缸14的固定,所述位移传感器16设置在上料气缸14上;

所述下料气缸组件包括下料气缸安装板21、下料检测传感器25、下料气缸26和下料弹簧推片27,所述下料气缸安装板21用于下料气缸26的安装,所述下料检测传感器25设置在下料气缸26上。

所述静态部件包括料槽6、料仓检测传感器11和安装过渡板18,所述料槽6包括取料槽和下料槽,所述取料槽和下料槽由左至右依次设置。所述外部组件由车床主轴箱夹具24组成。所述C轴旋转轴19为中空旋转轴,其中心用于线缆和气管的放置。所述上料弹簧推片13通过螺母固定在上料气缸14上。所述下料弹簧推片17通过螺母固定在下料气缸26上。所述上料气缸安装板15和下料气缸安装板21均采用碳钢板制作而成。所述上料气缸14为型号G3W三爪气缸。所述下料气缸26为型号MHS—3自定心三爪气缸。

本发明的具体实施方式如下:本发明采用数控双伺服控制系统,搭配两款自定心三爪气缸模拟人手装夹产品,上料气缸14为型号G3W三爪气缸,下料气缸26为型号MHS—3自定心三爪气缸,机械手上下料速度快,持续工作时间久;上下料循环节拍在2-2.5秒,相比人工操作提升了5倍之多;装夹后通过气缸内部位移传感器16来检测装夹后的产品高度,精确到0.01MM!通过位移传感器反馈到数控系统或PLC控制系统,来执行对于装夹产品高度所反馈的问题处理,报警处理!不会再对装夹有问题的产品加工!这样就能保证每个产品加工的合格率!通过实践对比,用机械手上下料加工的产品合格率高达99.5%。

本发明在工作时,上料气缸14夹紧套圈,机械手在原点,Y轴上料前,C轴旋转90度,Y轴上料进,上料气缸14放开,车床主轴箱夹具24夹紧套圈,位移传感器16检测上述装夹高度,当高度超出设定范围时,报警停机,当高度正常时,Y轴上料后,车床开始加工,加工完成后,等待机械手到位,C轴转90度,Y轴下料进,车床主轴箱夹具24放开,下料气缸26夹紧,Y轴下料后,C轴回取料点,传感器检测下料完成状态,下料未完成报警停机。

作为本发明的进一步阐述,车床开始加工,Y轴回待放料点,外部供料机送料,Y轴回取料点,上料气缸夹料,Y轴到下料点,加工完成等待机械手到位。

作为本发明的进一步阐述,外部供料机送料通过料仓检测传感器11检测到位。

以上对本发明及其实施方式进行了描述,这种描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。总而言之如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

- 一种摆臂式上下料机构

- 一种摆臂式外模清理机构