一种大蒜油加工系统及加工方法

文献发布时间:2023-06-19 11:42:32

技术领域

本发明属于大蒜油加工设备技术领域,具体涉及一种大蒜油加工系统及加工方法。

背景技术

大蒜富含糖类、蛋白质、氨基酸等多种生物活性成分。大蒜可以制备多种产品,大蒜油就是其中常见的一种,呈现明亮透明琥珀色的液体。目前大蒜油的加工方法主要采用水蒸气蒸馏法、萃取法、超临界CO2萃取、超声辅助提取法等。蒸馏法提取大蒜油的过程包括对大蒜进行粉碎、蒸馏得到大蒜毛油,再经过、冷却、油水分离等工序,最终得到成品大蒜油,得到的大蒜油在进行灌装之后进入市场进行售卖。

现有技术中,蒸馏法进行大蒜油的加工生产的设备简陋,在蒸馏阶段使用简单的蒸馏器皿进行蒸馏,其他加工过程通常是主要靠人工进行操作,自动化程度较低,系统化程度较低,加工效率较低,不利于大批量的生产加工,而且加工得到的大蒜油纯度较低。

发明内容

为了解决现有技术中存在的上述问题,本发明提供了一种大蒜油加工系统及加工方法。本发明要解决的技术问题通过以下技术方案实现:

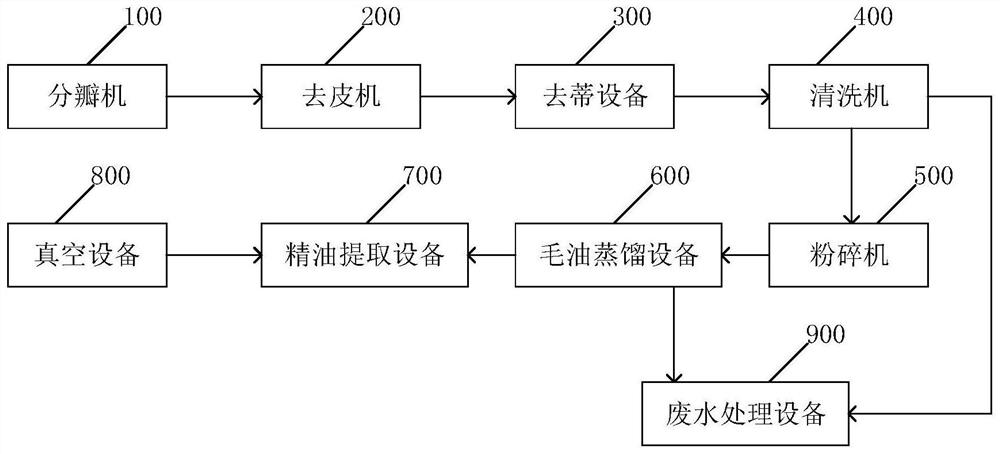

本发明实施例的第一方面提供一种大蒜油加工系统,包括:分瓣机、去皮机、去蒂设备、清洗机、粉碎机、毛油蒸馏设备、精油提取设备、真空设备和废水处理设备;

分瓣机与去皮机之间设置有第一输送带;去皮机的出料口与去蒂设备连通;去蒂设备与清洗机的进料口连通,清洗机的出料口与粉碎机的进料口之间设置有第二输送带;粉碎机的出料口与毛油蒸馏设备的投料口连通;毛油蒸馏设备的水油分离出油口与精油提取设备的进料口连接;精油提取设备的出气口与真空设备的进气口连通;

废水处理设备位于真空设备的一侧,清洗机和毛油蒸馏设备分别通过第一输送管线和第二输送管线与废水处理设备连接。

本发明实施例的第二方面提供一种大蒜油加工方法,其特征在于,包括以下步骤:

步骤1,使用分瓣机、去皮机、去蒂设备、清洗机和粉碎机对大蒜原料依次进行分瓣、去皮、去蒂、清洗和粉碎处理;

步骤2,经过步骤1处理的大蒜原料投入毛油蒸馏设备中进行水蒸汽蒸馏并将蒸馏产生的油水混合物进行水油分离,得到毛油;

步骤3,将毛油送至精油提取设备中进行真空蒸馏,其中,真空蒸馏温度为40℃~50℃,压力为3000pa~5000pa;

步骤4,真空蒸馏后将精油提取设备中得到的大蒜精油进行储存。

本发明的有益效果:

本发明通过分瓣机、去皮机、去蒂设备、清洗机、粉碎机、毛油蒸馏设备、精油提取设备、真空设备和废水处理设备构成大蒜油流水加工生产线,能够将大蒜原料加工得到大蒜油,自动化程度较高,提高了生产效率,利于大批量高效率的进行大蒜油的加工生产。同时,大蒜原料经过毛油蒸馏设备处理后再经过精油提取设备的处理,精油提取设备能够进一步去除毛油中的杂质,提高大蒜油的纯度。本发明的大蒜油加工方法中,大蒜原料在经过毛油蒸馏设备进行水蒸汽蒸馏之后,再通过精油提取设备的真空、低温蒸馏处理,能够进一步将水分等轻组分从毛油中提取出来,减小了毛油中的水分等轻组分的含量,提高了大蒜油的纯度。

以下将结合附图及实施例对本发明做进一步详细说明。

附图说明

图1是本发明实施例提供的一种大蒜油加工系统的结构示意图;

图2是本发明实施例提供的一种大蒜油加工系统结构示意图;

图3是本发明实施例提供的毛油蒸馏设备的结构示意图;

图4是本发明实施例提供的毛油蒸馏设备的结构示意图;

图5是本发明实施例提供的精油提取设备的结构示意图;

图6是本发明实施例提供的废水处理设备的结构示意图;

图7是本发明实施例提供的废水处理流程示意图;

图8是本发明实施例提供的去蒂设备的结构示意图;

图9是本发明实施例提供的去蒂设备的结构示意图;

图10是本发明实施例提供的粗提蒸馏釜的结构示意图;

图11是本发明实施例提供的粗提蒸馏釜的结构示意图;

图12是本发明实施例提供的粗提蒸馏釜的结构示意图;

图13是本发明实施例提供的刷洗子件的结构示意图;

图14是本发明实施例提供的刷洗子件的结构示意图;

图15是本发明实施例提供的刷洗子件的结构示意图;

图16是本发明实施例提供的灌装装置的结构示意图;

图17是本发明实施例提供的灌装装置完成一次灌装状态的结构示意图;

图18是本发明实施例提供的灌装装置灌装状态的结构示意图;

图19是本发明实施例提供的伸缩组件的结构示意图;

图20是本发明实施例提供的灌装装置等待下次灌装状态的结构示意图;

图21是本发明实施例提供的灌装装置灌装状态的结构示意图。

附图标记说明:

100-分瓣机;200-去皮机;210-收集箱;300-去蒂设备;310-料斗;320-取料组件;321-滑轨座;322-第一电机;323-丝杆;324-螺母滑块;325-第一电动推杆;326-吸盘; 330-第三输送带;340-照相机;350-切割组件;351-第二电动推杆;352-第二电机;353- 刀片;400-清洗机;500-粉碎机;600-毛油蒸馏设备;601-粗提蒸馏釜;602-蒸汽进口; 603-蒸汽锅炉;604-第一冷凝器;605-冷却器;606-水油分离器;607-出油口;610-釜本体;620-升降气缸;630-固定架;640-调节组件;641-第三电机;642-正反牙丝杠;643- 螺母块;644-支撑杆;645-连杆;646-第四电机;650-刷洗组件;651-刷洗子件;652- 刷杆;653-刷洗部;660-喷洗组件;661-储水箱;662-送水管;663-喷头;700-精油提取设备;710-真空反应釜;711-真空反应釜的进料口;720-膨胀罐;730-第二冷凝器;740- 接受罐;750-成品罐;800-真空设备;810-第一真空泵;820-第三冷凝器;830-储气罐; 900-废水处理设备;911-中和池;912-调节池;913-加药系统;914-精密过滤器;915- 气浮除油机;916-氧化池;917-ABR池;918-水解酸化池;919-MBR反应池;920-污泥池;921-污泥脱水机;922-混凝二沉池;923-中间水池;924-多介质过滤器;925-污泥泵; 926-提升泵;927-鼓风机;1010-驱动组件;1011-第五电机;1012-主动锥齿轮;1013- 从动锥齿轮;1014-转轴;1020-运输带;1030-往复升降组件;1031-升降杆;1032-导向架;1033-主动转盘;1034-偏心柱;1035-从动件;1036-触点开关;1037-导电板;1038- 滑槽;1040-出液组件;1041-支架;1042-出液主管;1043-出液子管;1044-出液嘴;1050- 伸缩组件;1051-第三电动推杆;1052-挡板;1060-吸液组件。

具体实施方式

下面结合具体实施例对本发明做进一步详细的描述,但本发明的实施方式不限于此。

实施例一

请参见图1和图2,一种大蒜油加工系统,包括:分瓣机100、去皮机200、去蒂设备300、清洗机400、粉碎机500、毛油蒸馏设备600、精油提取设备700、真空设备800和废水处理设备900。

分瓣机100与去皮机200之间设置有第一输送带。上料设备将大蒜原料投入到分瓣机 100中,分瓣机100剔除腐烂部位并进行分瓣,得到大蒜瓣。大蒜瓣从分瓣机100的出料口进入到第一输送带上,第一输送带将大蒜瓣输送至去皮机200中进行去皮。去皮机200 使用高压风力进行去皮,并将蒜皮排出至收集箱210进行收集。去皮机200的出料口与去蒂设备300连通。去皮机200将去皮的大蒜瓣投入去蒂设备300中进行切除蒜蒂,切除蒜蒂后的大蒜瓣进入清洗机400中进行清洗。去蒂设备300与清洗机400的进料口连通,清洗机400的出料口与粉碎机500的进料口之间设置有第二输送带。清洗完成的大蒜瓣被第二输送带输送至粉碎机500中进行粉碎。粉碎机500的出料口与毛油蒸馏设备600的投料口连通。

粉碎之后的大蒜投入毛油蒸馏设备600的投料口中,毛油蒸馏设备600对大蒜进行水蒸汽蒸馏。蒸馏完成之后,毛油蒸馏设备600进行水油分离处理得到毛油。毛油蒸馏设备600的水油分离出油口607与精油提取设备700的进料口连接。毛油投入精油提取设备 700中进行真空蒸馏。精油提取设备700的出气口与真空设备800的进气口连通。真空设备800对精油提取设备700进行抽真空,以保持精油提取设备700的真空蒸馏环境。

废水处理设备900位于真空设备800的一侧,清洗机400和毛油蒸馏设备600分别通过第一输送管线和第二输送管线与废水处理设备900连接。清洗机400产生的废液和毛油蒸馏设备600中产生的废水可以进入废水处理设备900进行处理,处理后的水可以进行循环利用,节能环保。

本实施例中,分瓣机100、去皮机200、去蒂设备300、清洗机400、粉碎机500、毛油蒸馏设备600、精油提取设备700、真空设备800和废水处理设备900构成大蒜油流水加工生产线,能够将大蒜原料加工得到大蒜油,自动化程度较高,提高了生产效率,利于大批量高效的进行大蒜油的加工生产。同时,大蒜原料经过毛油蒸馏设备600处理后再经过精油提取设备700的处理,精油提取设备700能够通过真空低温蒸馏处理进一步去除毛油中的杂质,提高大蒜油的纯度。此外,生产过程中产生的废液可以通过废水处理设备900进行处理,处理后的部分水还可以进行循环利用,节能绿色环保。

实施例二

如图3和图4所示,本实施例是在实施例一的基础上,进一步限定了毛油蒸馏设备600,包括:粗提蒸馏釜601、蒸汽锅炉603、第一冷凝器604、冷却器605和水油分离器606。粗提蒸馏釜601的投料口与粉碎机500的出料口连通。粉碎机500的出料口靠近粗提蒸馏釜601的投料口,粉碎机500处理完的大蒜可以直接投入粗提蒸馏釜601中。粗提蒸馏釜 601的蒸汽进口602与蒸汽锅炉603的出汽口连接。蒸汽锅炉603为粗提蒸馏釜601内提供高温水蒸汽,粗提蒸馏釜601内的大蒜进行水蒸汽蒸馏。粗提蒸馏釜601的排汽口通过输送管与第一冷凝器604的进汽口连接。粗提蒸馏釜601内蒸馏产生油水混合物经过管路进入第一冷凝器604中进行冷凝成液态混合物。第一冷凝器604的出液口与冷却器605的进液口连接。液态混合物进入冷却器605中再次进行冷却降温处理。冷却器605的出液口与水油分离器606的进液口连接。冷却后的混合物通过管路进入油水分离器中进行静置分层。

水油分离器606的出水口通过第二输送管线与废水处理设备900连接,水油分离器606的出油口607与精油提取设备700的进料口连接。水油分离器606中将上层的水抽取后,将下层的毛油从出油口607抽取输送至精油提取设备700中进行进一步的处理。上层水可以进入废水处理设备900进行处理,处理后的水还可以重新进入蒸汽锅炉603中再利用产生水蒸汽,循环利用,节能环保。

在一种可行的实现方式中,粗提蒸馏釜601中的大蒜渣从排污口排出,可以进行回收处理。

进一步地,如图5所示,精油提取设备700包括:真空反应釜710、膨胀罐720、第二冷凝器730、接受罐740和成品罐750。真空反应釜710的进料口711与水油分离器606的出油口607连接。真空反应釜710中为真空状态,通过夹套加热对真空反应釜710内的毛油进行加热蒸馏。真空反应釜710的夹套与膨胀罐720连接。本实施例中,膨胀罐720用于缓冲真空反应釜710的夹套内的导热液体。具体的,导热液体在加热后会产生一定的气体或汽体,膨胀罐720可以容纳缓冲这些气体,避免夹套内产生高压。真空反应釜710的排汽口与第二冷凝器730的进汽口连接。

本实施例中,真空反应釜710内将毛油加热后,由于在真空状态下,一些水分和轻组分的沸点降低,沸点低于毛油的沸点,水分和轻组分加热后形成汽态,从真空反应釜710的排汽口排出,真空反应釜710中剩余的油液为大蒜的精油。真空反应釜710的出料口与成品罐750连接,真空反应釜710中经过蒸馏的精油直接进入成品罐750中储存。第二冷凝器730的出液口与接受罐740的进液口连接。真空反应釜710蒸馏出的汽态物质进入接受罐740中进行收集。接受罐740的出气口与真空设备800的进气口连接。真空反应釜710与第二冷凝器730和接受罐740相互连通,真空设备800可以经过接受罐740和第二冷凝器730对真空反应釜710中进行抽真空。

本实施例中,真空反应釜710蒸馏时间为25分钟~35分钟,温度为40℃~50℃,压力为3000pa~5000pa。本实施例的真空反应釜710在低温真空环境下对毛油进行蒸馏处理,进一步将毛油中的水分和一些轻组份从油液中分离出来,因此,得到的精油的纯度较高,提高了大蒜油的纯度。其中导热液可以为导热油或水,也可以在夹套中通入高温水蒸汽作为导热介质。

在一种可行的实现方式中,第二冷凝器730冷媒进口和冷媒出口与外部的冷冻机组连接,冷冻机组可以为第二冷凝器730提供冷凝水,换热后的冷凝水再回到冷冻机组中进行降温,冷冻机组可以与水塔连接,水塔为冷冻机组提供水。

进一步地,如图5所示,真空设备800包括:第一真空泵810、第三冷凝器820和储气罐830。第一真空泵810的进气口与接受罐740的出气口连接,第一真空泵810的出气口通过送气管与第三冷凝器820的进气口连接。第一真空泵810可以经过接受罐740和第二冷凝器730对真空反应釜710中进行抽真空。第一真空泵810抽出的气体可以进入储气罐830 中进行回收。第三冷凝器820与储气罐830连接。第一真空泵810抽出的气体可能含有气体、水蒸汽和轻组分,抽出的气体、水蒸汽和轻组分经过第三冷凝器820冷凝后形成液态和低温气体进入储气罐830中进行收集。

本实施例中,由于大蒜具有刺激性的气味,在毛油蒸馏过程中,也会伴随存在大量的刺激性气味的气体,第一真空泵810将这些刺激性气味的气体进行抽取之后,通过储气罐830进行收集,避免刺激性气味的气体排入空气中,对周边环境造成污染。

进一步地,如图6和图7所示,废水处理设备900,包括:物化处理子系统和蒸馏水机。物化处理子系统和蒸馏水机均设置在真空设备800的一侧。物化处理子系统的进水口通过第一输送管线与清洗机400的排水口连接。蒸馏水机的进水口通过第二输送管线与水油分离器606的出水口连接。蒸馏水机的出水口与蒸汽锅炉603的进水口连接。

本实施例中,清洗机400清洗产生的废水进入物化处理子系统中进行处理,处理完成之后可以进行排放或再利用。水油分离器606分离的水可以进入蒸馏水机中进行蒸馏处理,蒸馏后得到的水再输送至蒸汽锅炉603中进行循环利用。

本实施例中,物化处理子系统包括:中和池911、调节池912、多个加药系统913、精密过滤器914、气浮除油机915、多个氧化池916、多个ABR(Anaerobic Baffled Reactor,厌氧折流板反应器)池917、水解酸化池918、MBR(Membrane Bio-Reactor,膜-生物反应器)反应池919、污泥池920、污泥脱水机921、混凝二沉池922、中间水池923、多介质过滤器924、鼓风机927、污泥泵925和各种提升泵926。

物化处理子系统的处理过程为:

1、车间大蒜油加工与办公生活废水经管网收集后,自流进入中和池911,通过加药系统913投加酸,将废水PH调至6-8,中和池911废水自流进入调节池912。

2、调节池912的作用是调节水量、均衡水质。企业日常生产中产出废水具有一定的波动幅度,为保证后续处理单元的稳态连续进行,必须设置调节池912,将波峰时大量来水存储起来,波谷时供给后续处理单元,以避免水量波动对处理系统的影响。调节池 912的另一个作用是将不同时间来水水质进行均质调节。

3、调节池912出水经提升泵926送入精密过滤器914,过滤浮渣杂物,减少后端管道堵塞。

4、精密过滤器914过滤后进入气浮除油机915,气浮除油机915的原理是向废水中通入压缩空气,并通过溶气释放器,使空气以微小气泡形式从水中析出成为载体,使废水中的植物碎屑、胶体物质、微小悬浮颗粒等污染物质粘附在气泡上,随气泡一起上浮到水面,形成泡沫一气、水、颗粒(油)三相混合体,通过收集泡沫或浮渣达到分离杂质、净化废水的目的。此工艺可去除废水中大部分有机悬浮物质,同时可去除部分难降解的有机物,为后续生化处理减轻负荷。气浮器出水自流入氧化池916。

5、氧化池916生成羟基自由基,具有较强的氧化能力,其氧化电位仅次于氟,高达2.80V。另外,羟基自由基具有很高的电负性或亲电性,其电子亲和能高达569.3kJ具有很强的加成反应特性,因而可无选择氧化水中的大多数有机物,特别适用于生物难降解或一般化学氧化难以奏效的有机废水的氧化处理。氧化池916出水泵入ABR厌氧反应器。

6、ABR池917是厌氧生物方法。运用隔离挡板构造在反应器内形成多个独立的反应器,实现了分相多阶段缺氧,其流态以推流为主,对冲击负荷及进水中的有毒物质具有很好的缓冲适应能力,还具有不短流,不堵塞,无需搅拌和易启动的特点。反应器中使用一系列垂直安装的折流板使被处理的废水在反应器内沿折流板作上下流动,借助于处理过程中反应器内产生的沼气使反应器内的微生物固体在折流板所形成的各个隔室内作上下膨胀和沉淀运动,而整个反应器内的水流则以较慢的速度作水平流动。污水在折流板的作用下,水流绕折流板流动而使水流在反应器内的流径的总长度增加,再加之折流板的阻挡及污泥的沉降作用,生物固体被有效地截留在反应器内。ABR反应器出水自流入水解酸化池918。

7、水解酸化池918是兼氧技术,兼性菌(主要是产酸菌)在缺氧条件下,将废水中结构比较复杂的大分子有机物分解成小分子中间产物。同时,部分有毒物质及一些带色基团的分子键被打开,降低了废水中有毒物质的浓度。底部设搅拌系统,通过搅拌作用与后续回流污泥充分混合,利用池内的水解菌对废水中大分子有机物进行水解,同时利用反硝化菌的反硝化作用对水中的总氮进行脱除。水解酸化池918出水自流进入MBR反应池919。

8、MBR即膜-生物反应器(Membrane Bio-Reactor),为膜分离技术与生物处理技术有机结合之新型态废水处理系统。以膜组件取代传统生物处理技术末端二沉池,在生物反应器中保持高活性污泥浓度,提高生物处理有机负荷。主要利用沉浸于好氧生物池内之膜分离设备截留槽内的活性污泥与大分子有机物。膜生物反应器系统内活性污泥 (MLSS)浓度可提升至8000~10000mg/L,甚至更高;污泥龄(SRT)可延长至30天以上。 MBR反应池919出水自流进入混凝二沉池922。可以使用鼓风机927用于给MBR反应池 919充氧。

9、混凝二沉池922是在反应池中投加微量聚合氯化铝(PAC)和聚丙烯酰胺(PAM),将生化出水中的难降解有机物、微细悬浮物、无机杂质等物质在药剂作用下,凝聚成大颗粒、结合紧密的絮凝体,利用化学方法去除污染物,降低COD、悬浮物以及色度等指标,从而净化水质。混凝二沉池922出水经过中间水池923泵入多介质过滤器924。

10、多介质过滤器924通过过滤和吸附作用去除水中悬浮物、胶体、泥沙、铁锈等无机物以及水体中异味、有机物、等,同时降低水体的浊度、色度,使水质清澈透明,出水达标排放。

其中,ABR池917、MBR反应池919的剩余污泥与氧化池916、气浮除油机915及混凝二沉池922的物化污泥排入污泥池920浓缩,污泥泵925将污泥送入脱水机,对污泥进行脱水处理,脱水后干泥饼外运处置,脱水机滤液自流至调节池912重新进入系统进行处理。

进一步地,如图8所示,去蒂设备300包括:料斗310、取料组件320、第三输送带330、照相机340和切割组件350。料斗310与去皮机200的出料口连通。去皮机200中去皮完成的大蒜投入料斗310中。取料组件320位于料斗310的上方。取料组件320可以将料斗310 中的大蒜瓣取出并在第三输送带330上。第三输送带330位于料斗310的一侧。照相机340 位于第三输送带330的上方。照相机340可以对第三输送带330上未去蒂的大蒜瓣进行拍摄照片。切割组件350位于第三输送带330的上方且位于照相机340的一侧。照相机340和切割组件350沿第三输送带330的输送方向依次设置。第三输送带330的末端位于清洗机 400的进料口上方。

本实施例中,对大蒜瓣采用自动去蒂处理,具体的,取料组件320可以从料斗310中取出一个大蒜瓣并放置在第三输送带330上,第三输送带330将大蒜瓣输送至照相机340 的下方,照相机340对大蒜瓣进行拍照,拍照后通过外部控制系统进行图像识别处理,识别照片中大蒜蒜蒂的位置,根据蒜蒂的位置控制切割组件350调整切割方向,切割组件350的刀片353对准待切割的位置,也即是蒜蒂与蒜瓣的连接处。在拍摄完成照片后,第三输送带330将大蒜瓣输送至切割组件350下方,调整方向后的切割组件350对蒜蒂进行切割,使蒜蒂与大蒜瓣分离,切割组件350收起,第三输送带330将切割后的大蒜和蒜蒂输送走。

本实施例中,对大蒜瓣的蒜蒂进行自动切除,提高了蒜蒂去除的工作效率,进一步提高了生产效率。

在一种可行的实现方式中,第三输送带330将未切割的大蒜瓣输送至切割组件350下方时,第三输送带330会暂停输送一定的时间,在该时间内,切割组件350进行切割蒜蒂即可。时间到达之后,蒜蒂也即切割完成,第三输送带330继续启动进行输送。其中,切割完成之后可以人工将分离的蒜蒂取走收集,第三输送带330上仅留下切割后的大蒜瓣,切割后的大蒜瓣被输送至清洗机400中进行清洗。

在一种可行的实现方式中,使用空压机为去皮机200提供高压风力进行去皮。

在一种可行的实现方式中,图像识别处理方法为现有技术中的图像识别技术。

进一步地,如图9所示,取料组件320包括:滑轨座321、第一电机322、丝杆323、螺母滑块324、第一电动推杆325、第二真空泵和吸盘326。滑轨座321固设在料斗310上方,且滑轨座321延伸至第三输送带330上方。第一电机322的输出轴与丝杆323的一端固定连接。丝杆323水平设置,丝杆323与滑轨座321转动连接。丝杆323两端与滑轨座321 转动连接,滑轨座321沿丝杆323的轴向延伸。螺母滑块324与丝杆323螺纹连接,螺母滑块324与滑轨座321滑动连接。第一电机322可以驱动丝杆323转动,螺母滑块324可以沿丝杆323轴向运动,螺母滑块324可以从料斗310上方运动到第三输送带330上方。

第一电动推杆325的固定端与螺母滑块324固定连接,第一电动推杆325的伸缩端向下延伸。第一电动推杆325竖向设置。吸盘326与第一电动推杆325的伸缩端固定连接。第二真空泵通过气管与吸盘326的气腔连通。本实施例中,第一电动推杆325伸缩运动可以带动吸盘326上下升降运动,第二真空泵对吸盘326内进行抽吸,使吸盘326和大蒜瓣之间形成负压,从而吸盘326可以将大蒜瓣吸住。吸盘326将大蒜瓣吸住之后,第一电动推杆325收缩,吸盘326上升,第一电机322驱动丝杆323正转,螺母滑块324沿丝杆323向第三输送带330上方滑动,滑动到位后第一电机322停止工作,第二真空泵对吸盘326进行充气,大蒜瓣被吸盘326释放至第三输送带330上,第三输送带330将大蒜瓣运输至照相机340的下方进行拍摄照片。

本实施例中,切割组件350包括:第二电动推杆351、第二电机352和刀片353。第二电动推杆351固设在第三输送带330的上方,第二电动推杆351的伸缩端与第二电机352固定连接。第二电动推杆351竖向设置。第二电机352的输出轴与刀片353固定连接。本实施例中,第二电动推杆351伸缩可以带动第二电机352和刀片353升降运动。具体的,照相机340拍摄大蒜瓣的照片后,通过外部控制系统进行图像处理,识别照片中大蒜蒜蒂的位置,根据蒜蒂的位置控制第二电机352工作,第二电机352驱动刀片353转动调整切割方向,调整方向之后第二电动推杆351伸出将刀片353下降到下方的大蒜瓣上进行去蒂切割,切割之后第二电动推杆351收回,刀片353上升,第三输送带330继续输送未切割的大蒜瓣至刀片353下方,完成去蒂的大蒜瓣被输送至后续工序。

进一步地,如图10所示,粗提蒸馏釜601包括:釜本体610、升降气缸620、固定架630、调节组件640、刷洗组件650和喷洗组件660。升降气缸620固设在釜本体610的内顶部,升降气缸620的活塞杆竖向设置,升降气缸620的活塞杆与固定架630固定连接。升降气缸620可以为多级升降结构,升降气缸620的活塞杆朝向釜本体610的底部方向上下伸缩以带动固定架630上下升降运动。调节组件640与固定架630连接。调节组件640可以调节刷洗组件650的尺寸。刷洗组件650与调节组件640连接,刷洗组件650的刷洗面可与釜本体610的内壁接触。在调节组件640的作用下,刷洗组件650的尺寸可以调节以实现刷洗组件650的刷洗面与釜本体610的内壁接触。喷洗组件660与固定架630连接。喷洗组件660用于向釜本体610的内壁上喷射具有一定压力的水流,具有压力的水流可以作用在附着物上,能够尽量将附着物与釜本体610的内壁剥离。

本实施例中,调节组件640工作,对刷洗组件650进行调节,以使刷洗组件650的洗刷面与釜本体610的内壁接触,启动升降气缸620和喷洗组件660,喷洗组件660对釜本体610的内壁进行喷水,升降气缸620的活塞杆伸出,带动固定架630下降运动,以使刷洗组件650的刷洗面与釜本体610的内壁摩擦进行刷洗,下降到位后升降气缸620的活塞杆缩回,带动固定架630上升运动,以使刷洗组件650的刷洗面与釜本体610的内壁摩擦进行刷洗。固定架630在升降气缸620的活塞杆的带动下上升或下降往复运动,以实现刷洗组件650对釜本体610的内壁反复刷洗,喷洗组件660随固定架630上下升降运动,以实现对本体的内壁反复喷洗。刷洗完成后可以打开釜本体610的排渣口,将刷洗掉的物质和水排出即可。

本实施例通过升降气缸620带动固定架630和刷洗组件650在釜本体610内下降或者上升,刷洗组件650的刷洗面与釜本体610的内壁接触从而对内壁进行刷洗,在升降气缸620的升降运动带动下,能够将内壁上的附着物反复刷洗以实现附着物与内壁剥离,清洗较为彻底,提升了清洗效果。同时,在刷洗的同时,还通过喷洗组件660对内壁喷射高压水,进一步促进附着物脱离内壁,进一步提升了清洗效果。此外,调节组件640可以调节刷洗组件650的尺寸,以适用不同尺寸的釜本体610使用,提高了通用性。

在一种可行的实现方式中,升降气缸620与釜本体610的顶部可拆卸地固定连接,升降气缸620的活塞杆与固定架630可拆卸连接。维护时,可以打开釜本体610的人孔,维修人员可以进入釜本体610内将升降气缸620和固定架630拆卸取出进行维护。此外,在清洗完成之后,可以将升降气缸620和固定架630拆卸后安装在其他待清洗的蒸馏釜或反应釜内,根据蒸馏釜或反应釜的尺寸,调节组件640可以对刷洗组件650进行调节,以使刷洗组件650的刷洗面与待清洗的内壁接触。

如图11所示,进一步地,调节组件640,包括:第三电机641、正反牙丝杠642、两个螺母块643和两个支撑杆644。刷洗组件650,包括:两个刷洗子件651。第三电机641 固设在固定架630的一端,第三电机641的输出轴水平设置,输出轴与正反牙丝杠642的一端固定连接。正反牙丝杠642的另一端与固定架630转动连接。两个螺母块643分别与正反牙丝杠642的两侧部螺纹连接,螺母块643与固定架630滑动连接。两个螺母块643分别位于正反牙丝杠642的正螺纹和反螺纹上,正反牙丝杠642转动,两个螺母块643的运动方向相反,相向运动或者向背运动。支撑杆644的一端与螺母块643固定连接,支撑杆 644的另一端向下延伸且与刷洗子件651连接。一个支撑杆644与一个螺母块643固定连接,一个支撑杆644与一个刷洗子件651连接,两个螺母块643运动进而带动支撑杆644相向运动或相背运动,两个支撑杆644之间的距离增大或者减小,以调节两个刷洗子件651相对于釜本体610的相对两侧的内壁之间的距离。

本实施例中,调节组件640的结构简单,且使用一个第三电机641即可以实现两个相对的方向上的距离的调节,无需在两个方向上单独使用驱动件,节约成本,且丝杠螺母块配合的结构可靠性高,维护简便。同时,两个刷洗子件651可以同时对釜本体610的相对的两个内壁进行清洗,提高了清洗效率。

在一种可行的实现方式中,固定架630的顶部开设有安装槽,正反牙丝杠642穿设在安装槽内,螺母块643与安装槽的槽底滑动连接,螺母块643可以沿安装槽进行滑动。具体的,例如槽底上可以设置有与正反牙丝杠642平行的滑杆,螺母块643可以穿设在滑杆上,螺母块643可以沿滑杆滑动。

在一种可行的实现方式中,固定架630具有一定的安装面积,喷洗组件660位于固定架630靠近中部的位置,正反牙丝杠642和支撑杆644与喷洗组件660错开设置,喷洗组件660不会干涉支撑杆644的运动。

进一步地,如图12和图13所示,刷洗子件651包括:刷杆652和刷洗部653。刷杆652的一端与支撑杆644的另一端固定连接,刷杆652的另一端与刷洗部653固定连接。刷洗部653的刷洗面为向远离刷杆652方向弯曲的弧形。本实施例中,两个刷洗子件651的结构相同,两个刷洗部653相背设置,刷洗面朝向釜本体610相对的内壁。刷洗面为弧形可以与釜本体610的内壁更加贴合,对内壁刮刷的效果更佳。

在一种可行的实现方式中,刷洗部653可以为毛刷或刷板。

进一步地,如图14所示,调节组件640还包括:两个连杆645。连杆645的一端与支撑杆644铰接,连杆645的另一端与刷杆652铰接。连杆645对刷杆652形成支撑,连杆645、刷杆652和支撑杆644能够形成稳定的三角形结构,提高了结构的可靠性和稳定性,提升了承载外力的能力。

进一步地,如图14所示,喷洗组件660包括:储水箱661、水泵、多个送水管662和多个喷头663。储水箱661固设在固定架630上,储水箱661通过进水管与水泵的进水口连接。送水管662与固定架630固定连接,送水管662的进水口与水泵的出水口连接,送水管662与多个喷头663连通。本实施例中,水泵将储水箱661中水泵送至送水管662中,再经过喷头663喷出。喷头663朝向釜本体610的内壁方向喷射。喷洗组件660能够对釜本体 610的内壁喷射带有压力的水,内壁上的附着物在水压的作用下可以一定程度地与内壁脱离,在刷洗组件650的刮刷下,随水流被送至釜本体610的下部。本实施例的喷洗组件 660能够进一步对釜本体610的内壁上的附着物产生剥离力,增大了清洗力度,进一步提升了清洗效果。

在一种可行的实现方式中,喷头663可以为增压喷头,可以增加送水管662中水的压力。送水管662可以围成圆环形结构,多个喷头663依次设置在送水管662上,且喷头663的水能够向四周发散喷射,对釜本体610的多个方向的内壁进行喷洗。

在一种可行的实现方式中,送水管662还可以围成多边形的环形形状。送水管662与水泵的出水口的连接处设置有电磁阀。

进一步地,如图15所示,升降气缸620的活塞杆通过第四电机646与固定架630连接。第四电机646的输出轴竖向设置,第四电机646的输出轴与固定架630固定连接。第四电机646与升级气缸的活塞杆固定连接,第四电机646工作,可以带动固定架630转动,固定架630转动带动刷洗组件650转动一定的角度,刷洗组件650转动之后,可以对釜本体 610内其他方向的内壁进行刷洗。本实施例的大蒜油加工蒸馏釜中可以进行机械化的清洗,自动化程度高。

其中,第三电机641和第四电机646均可以为步进电机。

进一步地,,第四电机646和固定架630可拆卸地固定连接。本实施例中,在需要拆卸时,升降气缸620从釜本体610的内顶部拆下,将固定架630从第四电机646上拆卸下,分体式的结构便于从釜本体610的人孔中取出或放入,便于进行维护。

在一种可行的实现方式中,升降气缸620、第三电机641、第四电机646和水泵等电子器件可以通过外部的控制器控制其工作过程。

在一种可行的实现方式中,固定架630上可以设置滑环装置对第三电机641和水泵进行接线,第四电机646的输出轴与滑环装置的转子端的一端连接,滑环装置的转子端的另一端与固定架630连接,滑环装置的定子端可以通过连接件与第四电机646的固定端或者升降气缸620的活塞杆可拆卸地固定连接,第三电机641和水泵的引线可以与滑环装置的转子端的引线连接,定子端的引线引出釜本体610的外部与控制器电连接。第四电机 646带动滑环装置的转子端转动,转子端带动固定架630转动,第三电机641和水泵的引线不会干涉固定架630的旋转运动。

进一步地,如图16和图17所示,一种大蒜油加工系统还包括:灌装装置。灌装装置,包括:驱动组件1010、两个运输带1020、两个往复升降组件1030、两个出液组件1040和两个伸缩组件1050。部分驱动组件1010与两个往复升降组件1030连接。驱动组件1010用于驱动两个往复升降组件1030工作。往复升降组件1030设置在运输带1020上方。往复升降组件1030在驱动组件1010的驱动下可以进行往复升降运动,出液组件1040与往复升降组件1030的升降杆1031连接,且出液组件1040位于运输带1020上方。出液组件1040与外部的供油装置连接,其中,将成品罐750中的精油装入供油装置中。

本实施例中,往复升降组件1030下降时,带动出液组件1040下降,出液组件1040可以对运输带1020上的包装瓶进行装液,装液完成往复升降组件1030继续运动且可以上升运动。在装液的过程中驱动组件1010持续驱动往复升降组件1030工作且无需停机。伸缩组件1050设置在运输带1020的一侧,伸缩组件1050的伸缩端朝向与运输带1020输送方向垂直的方向伸缩运动。伸缩组件1050的伸缩端伸出可以阻挡运输带1020上的包装瓶随运输带1020运动,使包装瓶暂时停留在出液组件1040下方以进行装液,包装瓶停留时,运输带1020还可以继续运动,装液完成之后,伸缩组件1050的伸缩端收回,包装瓶可以继续随运输带1020运动。

本实施例中,在灌装过程中,运输带1020将包装瓶输送至往复升降组件1030和出液组件1040下方,此时,伸缩组件1050的伸出端可以对包装瓶进行阻挡,包装瓶暂停运动,而运输带1020可以继续工作无需停机,然后往复升降组件1030下降带动出液组件1040下降进行装液,装液完成之后往复升降组件1030上升,伸缩组件1050收回,灌装完成的包装瓶随运输带1020继续输送。在这个过程中可以进行持续自动对对包装瓶进行灌装,自动化程度较高,提高了大蒜精油的灌装效率。

同时,驱动组件1010可以持续驱动往复升降组件1030上升和下降运动而无需停机,运输带1020也可以持续工作无需停机,驱动组件1010和运输带1020不需要频繁停机和开机,驱动组件1010和运输带1020的损耗较小,延长了灌装装置的使用寿命。

此外,驱动组件1010可以驱动两个往复升降组件1030同时运动进行灌装,节约成本的同时提高了灌装效率。

在一种可行的实现方式中,驱动组件1010、运输带1020、出液组件1040和伸缩组件1050均与外部的控制系统的控制器电连接,通过控制器控制驱动组件1010、运输带1020、出液组件1040和伸缩组件1050工作。

如图18所示,进一步地,往复升降组件1030,包括:导向架1032、主动转盘1033、偏心柱1034、从动件1035、升降杆1031、触点开关1036和导电板1037。导向架1032固设在运输带1020上方。主动转盘1033竖立设置,主动转盘1033的转动中心与导向架1032转动连接,转动中心与驱动组件1010的转轴1014固定连接。驱动组件1010可以驱动主动转盘1033转动。偏心柱1034固设在主动转盘1033的盘面的边缘处。偏心柱1034偏心设置在主动转盘1033上。

升降杆1031竖立设置,且升降杆1031与导向架1032滑动连接,升降杆1031的下部与出液组件1040连接。从动件1035固设在升降杆1031上,从动件1035上开设有滑槽1038。滑槽1038为没有槽底的槽,贯通主动转盘1033的两个盘面,滑槽1038为向下弯曲的弧形形状,弧形形状与主动转盘1033的圆弧平行。滑槽1038的整体形状为向下凸起。偏心柱 1034穿设在滑槽1038内,偏心柱1034与滑槽1038滑动接触。主动转盘1033转动,从而带动偏心柱1034运动,偏心柱1034在滑槽1038中运动,进而带动从动件1035和升降杆1031 运动。

具体的,主动转盘1033转动,带动偏心柱1034运动到上方时,升降杆1031位于上升的状态,偏心柱1034越过最高点继续运动,升降杆1031在导向架1032的限位下被偏心柱1034带动下做下降运动,偏心柱1034继续运动后升降杆1031会下降到最低点,此时,偏心柱1034继续运动可以沿滑槽1038的形状滑动,偏心柱1034的运动轨迹与滑槽1038的弧形相同,此时,升降杆1031可以暂停在最低点处。其中,从动件1035与升降杆1031为一体成型结构,因此升降杆1031不会干涉偏心柱1034的运动。

本实施例中,导电板1037固设在从动件1035的底部。触点开关1036固设在导向架1032的下部,触点开关1036位于从动件1035下方,触点开关1036可与导电板1037接触。触点开关1036位于从动件1035下方的导向架1032上,在升降杆1031运动到最低点时,从动件1035也位于最低点位置上,导电板1037和触点开关1036位置相对应,触点开关1036 包括一个连接电路,在升降杆1031运动到最低点时,导电板1037可以与触点开关1036接触,与连接电路被导通。其中,连接电路可以连接到外部的控制系统的控制器中,连接电路通过控制器与出液组件1040的控制电路电连接,连接电路被导通后,通过控制器可以控制出液组件1040进行出液。

在本实施例中,大蒜精油在灌装过程中,运输带1020将包装瓶输送至出液组件1040 下方,此时,伸缩组件1050的伸出端可以对包装瓶进行阻挡,包装瓶暂停运动,而运输带1020可以继续工作无需停机,此时,升降杆1031运动带动出液组件1040运动,升降杆1031下降到最低点位置时出液组件1040也位于最低点位置上,此时,触点开关1036的连接电路导通,出液组件1040可以进行出液从而对下方的暂停的包装瓶进行灌装,灌装结束,升降杆1031也会随偏心柱1034的运动上升,出液组件1040也随之上升,伸缩组件1050 收回,灌装完成的包装瓶随运输带1020继续输送。

本实施例中,通过偏心柱1034在滑槽1038中运动以及带动从动件1035运动,从而主动转盘1033持续转动,升降杆1031连续做下降、暂停、上升运动,伸缩组件1050间歇的伸缩运动,从而完成连续的灌装过程,自动化程度较高,提高了灌装效率。同时,驱动组件1010可以持续驱动主动转盘1033持续转动而无需停机,运输带1020也可以持续工作无需停机,驱动组件1010和运输带1020不需要频繁停机和开机,驱动组件1010和运输带 1020的损耗较小,延长了灌装装置的使用寿命。

在一种可行的实现方式中,伸缩组件1050可以在出液组件1040结束出液后收回,收回之后包装瓶会随运输带1020继续运动,当未灌装的包装瓶运动到出液组件1040下方时,伸缩组件1050可以伸出进行阻挡,也即是伸缩组件1050可以收回一定时间之后再伸出,在该时间内,灌装完成的包装瓶全部被运输离开出液组件1040对应的灌装区域,未灌装的包装瓶被运输至出液组件1040下方。

在一种可行的实现方式中,导向架1032的上端和下端分别延伸至主动转盘1033的上方和下方,升降杆1031穿设在导向架1032的上端和下端上,主动转盘1033设置在导向架1032的中部。升降杆1031可以在导向架1032上滑动但不脱离导向架1032,升降杆1031的上端还可以设置限位件,在升降杆1031下降到最低点时,限位件靠近导向架1032的上端,限位件的最小尺寸大于导向架1032的最大尺寸。

进一步地,如图19所示,伸缩组件1050包括:第三电动推杆1051和挡板1052。第三电动推杆1051固设在运输带1020的一侧,第三电动推杆1051的伸缩端朝向与运输带1020输送方向垂直的方向伸缩运动。挡板1052固设在伸缩端上,挡板1052用于插入相邻的两个包装瓶之间。挡板1052与运输带1020的输送面垂直,且挡板1052的板面朝向运输带 1020的输送方向,挡板1052可以插入运输带1020上相邻的两个包装瓶之间。第三电动推杆1051的伸缩端伸长,挡板1052随之运动插入包装瓶一侧,将未灌装的包装瓶阻挡,未灌装的包装瓶暂停运动,此时运输带1020在包装瓶下方可以继续运动。灌装完成之后,第三电动推杆1051的伸缩端收回,挡板1052随之被收回,灌装完成的包装瓶可以随运输带1020继续输送至下一工序中,当后续未灌装的包装瓶运动到出液组件1040下方时,挡板1052可以伸出进行阻挡,继续等待升降杆1031下降进行下次灌装即可。

进一步地,如图20所示,出液组件1040包括:支架1041、出液主管1042、多个出液子管1043、多个出液嘴1044、流量传感器和电磁阀。支架1041固设在升降杆1031的下部。支架1041用于安装出液主管1042和出液嘴1044。出液主管1042固设在支架1041上,出液主管1042的一端与外部的供油装置连接,出液主管1042的另一端与出液子管1043的一端连通。出液主管1042的另一端上设有多个接口,每个接口与一个出液子管1043的一端连通,出液子管1043的另一端与出液嘴1044连通。每个出液子管1043的另一端连接一个出液嘴1044,多个出液嘴1044沿运输带1020的输送方向依次间隔固设在支架1041的底部。电磁阀设置在出液主管1042上。电磁阀开启则出液主管1042可以出液,电磁阀关闭,则出液主管1042不出液。流量传感器设置在出液主管1042内。

本实施例中,出液主管1042中的油液可以分别流入每个出液子管1043中,再进入相应的出液嘴1044,出液嘴1044对下方的包装瓶进行装液。流量传感器对出液主管1042中的流量进行检测,当流量达到预设流量值时,电磁阀关闭,停止出液。预设流量值是出液主管1042中的液体将所有出液嘴1044下方对应的包装瓶装完成装液所需的流量。其中,电磁阀通过控制器与触点开关1036的连接电路电连接,当连接电路导通时,控制器控制电磁阀开启;也即是当升降杆1031下降到最低点且暂停时,电磁阀开启,出液主管1042 进行出液以完成灌装。当出液主管1042中的流量达到预设值时,控制器控制电磁阀关闭,完成装液,电磁阀关闭时,控制器在电磁阀关闭一定时间之后控制第三电动推杆1051收回,此时,升降杆1031处于上升运动状态,从而完成一次灌装过程。其中,第三电动推杆1051位于靠近运输带1020传送方向的终点的、且位于靠近支架1041端部的出液嘴1044 的侧下方。

本实施例中,出液组件1040可以对多个包装瓶同时进行灌装,进一步提高了灌装效率。

进一步地,如图20所示,一种大蒜油精油灌装装置还包括:两个吸液组件1060。出液主管1042的一端还与吸液组件1060连接。吸液组件1060用于在电磁阀关闭之后对出液主管1042中的滞留的液体进行负压吸液,以防止在电磁阀关闭之后出现滴漏。本实施例中,吸液组件1060可以包括电动机、真空泵、集液瓶和管路等部件,吸液组件1060为现有技术,在此不再赘述。真空泵使管路中产生负压,管路与出液主管1042连通,在负压的作用下降出液主管1042中的残留的液体吸入集液瓶中即可。

在一种可行的实现方式中,出液主管1042的一端可以通过三通接头与吸液组件1060 和外部的供油装置连接。三通接头的第一接口与出液主管1042的一端连通,第二接口与外部的供油装置连接,第二接口处设置有上述的电磁阀,第三接口与吸液组件1060连接。

进一步地,如图21所示,驱动组件1010包括:第五电机1011、主动锥齿轮1012、从动锥齿轮1013和转轴1014。第五电机1011固设在两个导向架1032之间,第五电机1011的输出轴与主动锥齿轮1012固定连接。主动锥齿轮1012水平设置,主动锥齿轮1012与从动锥齿轮1013啮合。从动锥齿轮1013固设在转轴1014的中部。转轴1014的两端分别穿过两个导向架1032与两个主动转盘1033的转动中心固定连接。转轴1014与导向架1032转动连接。转轴1014和升降杆1031分别位于主动转盘1033的两侧。本实施例中,两个往复升降组件1030位于转轴1014的两端,转轴1014穿过导向架1032与主动转盘1033固定连接,转轴1014与导向架1032转动连接,转动带动两个往复升降组件1030的两个主动转盘1033转动。第五电机1011驱动主动锥齿轮1012转动,主动锥齿轮1012带动从动锥齿轮1013转动,从动锥齿轮1013进而带动转轴1014转动,可以实现两个主动转盘1033转动,进而实现两个往复升降组件1030的运动,两个往复升降组件1030可以在一个第五电机1011的驱动作用下同时工作。在灌装过程中,第五电机1011无需停机可以实现往复升降组件1030的运动,进而实现自动灌装过程,第五电机1011损耗较小,延长了使用寿命。同时,本实施例采用锥齿轮驱动结构,可靠性较高。

在一种可行的实现方式中,第五电机1011为步进电机。

本发明的灌装工作过程如下:第五电机1011驱动主动锥齿轮1012转动,主动锥齿轮1012带动从动锥齿轮1013转动,从动锥齿轮1013进而带动转轴1014转动,转轴1014 带动主动转盘1033转动。主动转盘1033转动,带动偏心柱1034运动,偏心柱1034带动从动件1035运动,从动件1035带动升降杆1031升降运动。第三电动推杆1051的伸缩端伸出,挡板1052将未灌装的包装瓶阻挡在出液嘴1044下方,在升降杆1031运动到最低点时,升降杆1031暂停运动,导电板1037可以与触点开关1036接触,电磁阀开启,出液主管1042 进行出液以完成装液,装液完成之后,电磁阀关闭,此时,吸液组件1060开始工作进行将出液主管1042中的滞留的液体进行负压吸回,电磁阀关闭一定时间之后,第三电动推杆1051的伸缩端收回,此时,升降杆1031处于上升的状态,运输带1020将装液完成的包装瓶输送走,未装液的包装瓶随运输带1020进入出液嘴1044下方,第三电动推杆1051的伸缩端会再次伸出,将未装液的前端的包装瓶阻挡在前端第一个出液嘴1044的下方,等待升降杆1031再次下降进行装液。

实施例三

本实施例提供一种大蒜油加工方法,包括以下步骤:

步骤1,使用分瓣机100、去皮机200、去蒂设备300、清洗机400和粉碎机500对大蒜原料依次进行分瓣、去皮、去蒂、清洗和粉碎处理。

具体的,步骤1包括:

步骤S1,从大蒜原料仓库中选择有丰富肉质饱满的大蒜品种,投入分瓣机100中剔除病虫害腐烂部分,形成分粒的大蒜瓣。

步骤S2,通过第一输送带将大蒜瓣送入去皮机200,使用高压风力进行去皮,十秒左右可达95%以上的去皮率,并将蒜皮收集.

步骤S3,去皮之后的大蒜瓣从去皮机200的出料口出料后落入去蒂设备300中,通过上述实施例二中的去蒂设备300根据上述实施例二的去蒂过程进行蒜蒂去除处理。

步骤S4,通过第三输送带330将去蒂的大蒜输送至清洗机400的清洗池内,用清水对大蒜进行清洗,时间约一分钟,清洗废水进行沉淀处理,取上清液用于清洗机400回用,最终产生的清洗废水通过第一输送管线输送至上述实施例二中的废水处理设备900中根据上述实施例二的处理过程进行相应的处理。其中,清洗机400定期清洗,底部泥土残渣每日清理。

步骤S5,清洗完成的大蒜瓣通过第二输送带传送至粉碎机500的进料口中进行粉碎。其中,粉碎机500的每釜粉碎量约为350kg,粉碎约为200目左右。

步骤2,经过步骤1处理的大蒜原料投入毛油蒸馏设备600中进行水蒸汽蒸馏并将蒸馏产生的油水混合物进行水油分离,得到毛油。

具体的,本步骤包括:粉碎后的大蒜原料投入粗提蒸馏釜601中进行水蒸汽蒸馏。粗提蒸馏釜601内蒸馏产生油水混合物经过管路进入第一冷凝器604中进行冷凝成液态混合物。液态混合物进入冷却器605中再次进行冷却降温处理。冷却后的混合物通过管路进入油水分离器中进行静置分层。油水分离器中将上层的水抽取后,将下层的毛油从出油口607抽取输送至真空反应釜710中进行进一步的处理。上层水可以进入上述实施例二中的蒸馏水机中进行蒸馏处理,处理后的水还可以重新进入蒸汽锅炉603中再利用产生水蒸汽。

粗提蒸馏釜601蒸馏时间为25分钟~35分钟,温度为95℃~105℃。优选的,蒸馏时间为30分钟,温度为100℃。

步骤3,将毛油送至精油提取设备700中进行真空蒸馏,其中,真空蒸馏温度为40℃~50℃,压力为3000pa~5000pa。

本步骤中,第一真空泵810经过接受罐740和第二冷凝器730对真空反应釜710中进行抽真空,将真空反应釜710的夹套内的导热液加热,对毛油进行加热蒸馏,水分和轻组分加热后形成汽态,从真空反应釜710的排汽口排出,真空反应釜710中剩余的油液为大蒜的精油。真空反应釜710中经过蒸馏的精油直接进入成品罐750中储存。真空反应釜710 蒸馏出的轻组分等汽态物质进入接受罐740中进行收集。

第一真空泵810抽出的气体可能含有气体、水蒸汽和轻组分,抽出的气体、水蒸汽和轻组分经过第三冷凝器820冷凝后形成液态和低温气体进入储气罐830中进行收集。

真空反应釜710蒸馏时间为25分钟~35分钟,温度为40℃~50℃,压力为 3000pa~5000pa。优选的,蒸馏时间为30分钟,温度为45℃,压力为3500pa。

步骤4,真空蒸馏后将精油提取设备700中得到的大蒜精油进行储存。

进一步地,一种大蒜油加工方法,还包括:

步骤5、将贮存的大蒜精油进行分析检测化验,录入检验报告。

步骤6、通过上述实施例二中的灌装装置将大蒜精油进行灌装。将成品罐750中的大蒜精油输送至供油装置中,然后根据实施例二中的灌装过程进行灌装。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。此外,本领域的技术人员可以将本说明书中描述的不同实施例或示例进行接合和组合。

以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

- 一种大蒜油加工系统及加工方法

- 一种大蒜油的加工方法