一种废轮胎裂解炭黑的改性方法、橡胶复合材料及其应用

文献发布时间:2023-06-19 13:45:04

技术领域

本发明涉及材料技术领域,具体涉及一种废轮胎裂解炭黑的改性方法、橡胶复合材料及其应用。

背景技术

据估计,全世界每年有近10亿只轮胎报废。其中,超过50%未经处理即被丢弃,易引起土壤污染,甚至引发火灾,给人们生活健康带来极大安全隐患。目前废旧轮胎的处理方式主要有掩埋、燃烧、轮胎翻新、热裂解、制备再生橡胶和胶粉等。与填埋和焚烧相比,热裂解具有更高的能源利用效率和更低的环境危害程度;且热裂解后可得到裂解炭黑、裂解油、裂解气、钢丝等高附加值产物,使各部分分级后单独定价成为可能。综合考虑,热裂解无疑是当前最具发展潜力的废旧轮胎解决方案之一。

裂解炭黑(简称CBp)作为废旧轮胎热裂解的重要产物之一,CBp表面灰分和碳质沉积物含量高,表面活性差,粒径大、结构度低,未经处理的CBp只能用作低端的橡胶制品,其功能性和经济效益并不理想。为提升裂解炭黑的使用性能,相关研究人员对废旧轮胎热裂解技术及裂解炭黑改性方法做了大量研究。例如,有研究者对CBp进行脱矿质(化学浸出)处理,回收困在CBp中的CB,从而生产用于商业目的的标准化CB产品;也有研究者利用“碱洗+高分子包裹”的原理对CBp进行改性处理,使其表面得到清洁改善,并露出活性位点,从而使其恢复原有的补强性能。现有的CBp改性方法往往受限于高能耗、高污染以及改性效果不佳等问题的制约,而不能广泛使用。因此,迫切需要一种高效的改性方法,以对废旧轮胎裂解炭黑进行结构和功能优化,使之高效的循环应用于橡胶制品。

发明内容

为克服传统裂解炭黑改性技术的不足,本发明的目的在于提供一种废轮胎裂解炭黑的改性方法、橡胶复合材料及其应用;本申请的裂解炭黑的改性方法通过等离子体的刻蚀作用可优化CBp表面的化学基团及结构,能改善其与橡胶分子链的相互作用,提高对橡胶基体的补强性。

为实现本发明目的,本发明采用的技术方案如下:

第一方面,本发明提供了一种废轮胎裂解炭黑的改性方法,包括如下步骤:

(1)预处理:将废轮胎裂解炭黑进行粉碎,筛选一定粒径分布范围的粉体,得到裂解炭黑粉体;

(2)采用低温等离子体对步骤(1)中的裂解炭黑粉体进行改性处理,得到改性裂解炭黑。

采用低温辉光放电等离子体对CBp表面进行提质改性处理,使处理后的CBp具有更高质量的补强性能。为了改善粉体处理的均匀性,低温等离子体的反应器采用滚筒式原理设计。为了尽可能清除反应器内的杂质,实验开始前首先打开真空泵进行抽真空处理,然后通入氩气原料气冲洗反应器。

进一步地,步骤(1)中,对粉体的粒径进行筛选,筛选的裂解炭黑粉体的粒径分布范围为0.4-20μm;可选地,为0.4—19μm;可选地,为0.405—18.7μm。

本发明的发明人发现,通过选择CBp合适的粒径范围,屏蔽掉小粒径CBp和大粒径CBp,使改性前的粒径范围变窄,获得的改性CBp性能更优。

进一步地,筛选的裂解炭黑粉体的粒径D(90)为13~18μm(粒径分布范围可以为0.4-20μm),可选地为13~15μm(粒径分布范围可以为0.4-19μm),可选地为14.1μm(粒径分布范围可以为0.405—18.7μm)。

优选地,步骤(1)中筛选的裂解炭黑粉体的粒径D(90)为13~15μm,粒径分布范围可以为0.4—19μm。

进一步地,步骤(1)中的粉碎方法为:采用气体粉碎机进行粉碎,可选地,气体粉碎机的吹风功率的选择为40Hz。

进一步地,步骤(2)中改性裂解炭黑为粉体,可选地,改性裂解炭黑的粒径分布为0.5-30μm(可以与改性前的粒径分布范围0.4-20μm对应,即步骤(1)的粉体的粒径分布范围),可选地为0.523-27.4μm(可以与改性前的粒径分布范围0.405—18.7μm对应,即步骤(1)的粉体的粒径分布范围)。

进一步地,改性裂解炭黑的粒径D(90)为15~20μm(可对应步骤(1)(即改性前)筛选后粒径D(90)为13~18μm),可选地为15~18μm(可对应步骤(1)(即改性前)筛选后粒径D(90)为13~15μm),可选地为17.0μm(可对应步骤(1)(即改性前)筛选后粒径D(90)为14.1μm)。

进一步地,步骤(2)中,低温等离子体反应气氛包括氩气、氦气、氨气和水蒸气中的一种或几种,可选地为氩气。

进一步地,步骤(2)中,低温等离子体处理功率为50W-200W,反应时间1min-4min;

进一步地,步骤(2)中,低温等离子体处理是指于室温条件下激发等离子体。(一般地,室温条件在等离子处理中属于低温的范畴。)

进一步地,当反应气氛为氩气,处理功率为50W-200W,反应时间1min-4min;可选地处理功率为50W、100W、150W或200W,反应时间为1-4min,可选地处理功率为200W,反应时间为2min。

当反应气氛为氦气,处理功率为200W,反应时间1min-4min;可选地反应时间为1min、2min、3min或4min,可选地反应时间为2min。

当反应气氛为水蒸气,处理功率为200W,反应时间1min-4min;可选地反应时间为2min;

当反应气氛为氨气,处理功率为200W,反应时间1min-4min;可选地反应时间为2min。

另一方面,提供一种改性废轮胎裂解炭黑,为采用所述的方法制得的改性废轮胎裂解炭黑。

再一方面,提供一种橡胶补强剂,包括所述的改性废轮胎裂解炭黑。

又一方面,提供一种橡胶复合材料,包括如下原料:橡胶和所述的改性废轮胎裂解炭黑。

进一步地,所述橡胶复合材料包括如下原料:橡胶100重量份和所述改性废轮胎裂解炭黑40~60重量份;制备低温等离子体改性CBp填充天然橡胶复合材料。接受

进一步地,所述橡胶复合材料包括如下原料:橡胶100重量份、所述改性废轮胎裂解炭黑40~60重量份、防老剂1~3重量份、促进剂1.5~2重量份、硬脂酸1~1.5重量份、氧化锌3~4重量份和硫黄1~3重量份;

进一步地,所述橡胶复合材料包括如下原料:橡胶100重量份、所述改性废轮胎裂解炭黑45~55重量份、防老剂1~3重量份、促进剂1.5~2重量份、硬脂酸1~1.5重量份、氧化锌3~4重量份和硫黄1~3重量份;

进一步地,所述橡胶复合材料包括如下原料:橡胶100重量份、所述改性废轮胎裂解炭黑45~55份、防老剂2份、促进剂1.75份、硬脂酸1.25份、氧化锌3.5份和硫黄2份;

进一步地,所述橡胶复合材料包括如下原料:橡胶100重量份、所述改性废轮胎裂解炭黑50份、防老剂2份、促进剂1.75份、硬脂酸1.25份、氧化锌3.5份和硫黄2份。

进一步地,所述防老剂为延缓或抑制橡胶老化的常规市售产品,可以选自喹啉类防老剂(RD)、对苯二胺类防老剂(4020)中的一种或两种。

进一步地,所述促进剂为补强橡胶制品的制剂,为常规市售产品,可以包括次磺酰胺类(NOBS)促进剂等。

一方面,还提供一种橡胶复合材料的制备方法,将所述的橡胶复合材料的原料混合,硫化温度为160℃,得到橡胶复合材料。

还一方面,提供一种所述的改性废轮胎裂解炭黑在制备复合橡胶中的应用。

(1)本发明通过对废轮胎裂解炭黑(CBp)进行预处理,然后选用特定粒径和特定粒径范围的CBp粉体,利用CBp表面橡胶分子链在等离子条件下的可极化性,并借助于等离子体的刻蚀作用,能够明显减小CBp的粒径、增大其比表面积,优化其表面化学基团结构及组成,从而有利于提高相邻CBp聚集体间的“粒子网络”强度,并改善其与橡胶分子链的相互作用,提高对橡胶基体的补强性。

(2)本发明预处理过程中通过粒径筛选可以屏蔽掉小粒径CBp和大粒径CBp,使改性前的粒径范围变窄,但经等离子体改性后的废轮胎裂解炭黑粒径分布反而会变宽,并偏向于高粒径区域,改性后的CBp作为补强剂可以有效提高复合橡胶的机械性能。

(3)本发明所得改性CBp填充天然橡胶的定伸应力和耐磨性与未改性CBp填充天然橡胶相比,均有较大幅度的提升。

(4)与现有化学改性技术相比,本发明所述改性方法简单快速,不依赖于橡胶基体,不需要溶剂、不产生废化学品。

(5)与物理共混法相比,本发明所述方法改性效果更加明显。因此,本发明在含CBp的高定伸应力、高耐磨性橡胶制品开发领域具有潜在的应用价值。

附图说明

一个或多个实施例通过与之对应的附图中的图片进行示例性说明,这些示例性说明并不构成对实施例的限定。在这里专用的词“示例性”意为“用作例子、实施例或说明性”。这里作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。

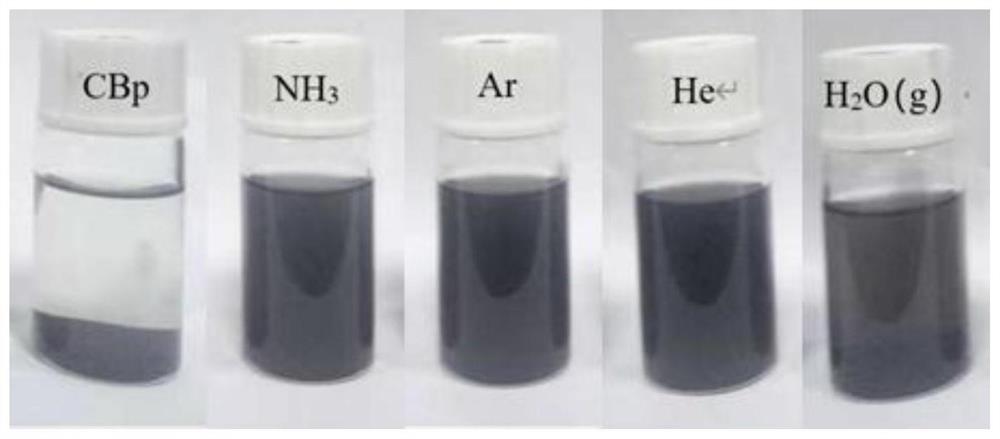

图1本发明的废轮胎裂解炭黑(CBp)通过实施例4、6、9、10借助不同气氛低温等离子体改性后的CBp在丙酮溶液中地分散图;

图2本发明的废轮胎裂解炭黑(CBp)通过实施例4、6、9、10借助不同气氛低温等离子体改性后的CBp的热失重曲线图。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

另外,为了更好的说明本发明,在下文的具体实施方式中给出了众多的具体细节。本领域技术人员应当理解,没有某些具体细节,本发明同样可以实施。在一些实施例中,对于本领域技术人员熟知的原料、元件、方法、手段等未作详细描述,以便于凸显本发明的主旨。

除非另有其它明确表示,否则在整个说明书和权利要求书中,术语“包括”或其变换如“包含”或“包括有”等等将被理解为包括所陈述的元件或组成部分,而并未排除其它元件或其它组成部分。

实施例1

低温等离子体改性CBp的制备过程如下;

采用低温辉光放电等离子体对废轮胎裂解炭黑(CBp)表面进行提质改性处理,等离子体反应条件为:以氩气气体为反应气氛,功率为50W,反应时间2min,得到等离子体改性废轮胎CBp。

为了改善粉体处理的均匀性,反应器采用滚筒式设计;为尽可能清除反应器内的气体杂质,实验开始前先打开真空泵进行抽真空处理,然后通入反应气冲洗反应器。

实施例2

与实施例1相比,区别在于,等离子体反应条件的改性功率变为100W。

实施例3

与实施例1相比,区别在于,等离子体反应条件的改性功率变为150W。

实施例4

与实施例1相比,区别在于,等离子体反应条件的改性功率变为200W。本实施例得到的低温等离子体改性CBp性能优于实施例1~3,命名为CBp-Ar。

实施例5

一种低温等离子体改性CBp的制备方法,该方法为,采用辉光放电低温等离子体对CBp进行处理,得到低温等离子体改性CBp;

低温等离子体对CBp的处理条件为:在氦气气氛下,处理功率为200W,处理时间为1min。

实施例6

与实施例5相比,区别在于,低温等离子体对CBp的处理条件的处理时间为2min。本实施例得到的低温等离子体改性CBp优于实施例5、7、8,命名为CBp-He。

实施例7

与实施例5相比,区别在于,低温等离子体对CBp的处理条件的处理时间为3min。

实施例8

与实施例5相比,区别在于,低温等离子体对CBp的处理条件的处理时间为4min。

实施例9

一种低温等离子体改性CBp的制备方法,该方法为,采用辉光放电低温等离子体对CBp进行处理,得到低温等离子体改性CBp;

低温等离子体对CBp的处理条件为:在水蒸气气氛下,处理功率为200W,处理时间为2min。

本实施例得到的低温等离子体改性CBp,命名为CBp-H

实施例10

与实施例9相比,低温等离子体对CBp的处理气氛为氨气,余同。

本实施例得到的低温等离子体改性CBp,命名为CBp-NH

实施例11

(1)对废轮胎裂解炭黑预处理:采用气体粉碎机,以40Hz的功率对废轮胎裂解炭黑进行粉碎,并筛选得裂解炭黑粉体,筛选的裂解炭黑粉体的粒径D(90)=14.1μm,粒径分布为0.405—18.7μm(筛选后的裂解炭黑粉体命名为气粉CBp)。

(2)随后采用实施例4的等离子体反应条件对气粉CBp进行等离子体处理。

本实施例得到的低温等离子体改性CBp,命名为气粉+改性CBp。

实施例12

(1)对废轮胎裂解炭黑预处理:采用气体粉碎机,以40Hz的功率对废轮胎裂解炭黑进行粉碎,并筛选得裂解炭黑粉体,筛选的裂解炭黑粉体的粒径D(90)=15μm,粒径分布为0.4—18.9μm。

(2)随后采用实施例4的等离子体反应条件对步骤(1)预处理的CBp进行等离子体处理得到改性CBP-2。本实施例得到的改性CBP-2与实施例11的气粉+改性CBp的性能相近。

实施例13

(1)对废轮胎裂解炭黑预处理:采用气体粉碎机,以40Hz的功率对废轮胎裂解炭黑进行粉碎,并筛选得裂解炭黑粉体,筛选的裂解炭黑粉体的粒径D(90)=13μm,粒径分布为0.42—19μm。

(2)随后采用实施例4的等离子体反应条件对步骤(1)预处理的CBp进行等离子体处理得到改性CBP-3。本实施例得到的改性CBP-3与实施例11的气粉+改性CBp的性能相近。

应用实施例

利用改性CBp制备橡胶复合材料:在100重量份的天然橡胶中分别加入实施例1~11中制备的低温等离子体改性CBp50phr、防老剂2phr、促进剂1.75phr、硬脂酸1.25phr、氧化锌3.5phr、硫黄2phr,通过160℃硫化制备天然橡胶复合材料,对该复合材料进行一系列的物理机械性能测试,如表2所示。

其中,防老剂采用RD,促进剂采用NOBS。

对实施例4、6、9、10的改性CBp进行测试,结果如图1、图2、表1、表2所示。

从图1可以看出,经过低温等离子体改性后的CBp在丙酮溶液中呈悬浮状态,表明低温等离子体改性CBp粒子表面极性增大。

从图2可以看出,在30℃-200℃之间,经过低温等离子体改性后的CBp的失重量增大,原因是改性之后的CBp表面极性基团增多,证明了低温等离子体改性技术对CBp表面有活化作用。

表1.废轮胎裂解炭黑(CBp)借助不同气氛低温等离子体改性后的CBp的元素组成表

从表1可知,经过低温等离子体改性之后,改性后的CBp本体表面O元素含量显著提高。

表2.废轮胎裂解炭黑(CBp)借助不同气氛低温等离子体改性后的CBp填充橡胶复合材料的物理机械性能表

*未改性CBp是指未经处理的CBp粉体。

由表2可知,氩气作为等离子体的气氛时,改性得到的CBp的效果最优,等离子体的较优处理条件为:氩气气氛,功率200w,时间为2min。

为了进一步说明筛选合适的粒径范围对改性废轮胎裂解炭黑的影响,分别检测未处理CBp、改性CBp(实施例4获得)、气粉CBp(实施例11通过气体粉碎机粉碎筛选得到的气粉CBp)、气粉+改性CBp(实施例11获得)的粒径D(90)和粒径分布范围,如表3所示。

表3.气体粉碎机预处理前后氩气等离子改性废轮胎裂解炭黑的粒径分布

*未改性CBp是指未经处理的CBp粉体。

从表3可以看出,经等离子体改性后所得改性CBp的D(90)较未处理CBp明显减小,表明等离子体改性具有较为明显的刻蚀作用,改性后的粒径分布宽度明显变窄,表现出接枝与刻蚀的双重作用。经气粉筛选后所得气粉CBp的D(90)低于未处理CBp,且气粉CBp的粒径分布较未处理CBp更窄;但经气粉CBp进行改性后的CBp(气粉+改性CBp)的D(90)却显著提高,与只进行等离子体改性的CBp相比,其粒径分布明显变宽,且偏向于高粒径区域。对于该现象,本发明的发明人猜测可能是:在气粉过程选择出的粒度分布更为均一的CBp样品,在经等离子体改性后,由于其表面分子链接枝作用和由此导致的“粒子网络”相互作用,使得其粒径分布明显变宽,并偏向于高粒径区域。

为了进一步研究,将未处理的CBp、实施例4获得的改性CBp、实施例11获得的气粉+改性CBp分别按照应用实施例的方法填充到天然橡胶中,获得橡胶复合材料,并检测橡胶复合材料的机械性能,结果如表4。

表4.气体粉碎机预处理前后Ar等离子体改性废轮胎裂解炭黑填充橡胶复合材料的物理机械性能表

*未改性CBp是指未经处理的CBp粉体。

从表4可以看出,与未处理CBp相比,采用Ar改性CBp(实施例4获得)填充天然橡胶硫化胶的定伸应力得到显著的提高,100%、200%、300%定伸应力提升幅度达到18%~20%,且其磨耗量减少幅度为15%。而经由气粉后再进行等离子体改性的CBp(实施例11获得)填充天然橡胶硫化胶后上述各性能的提升幅度则分别达到了39%-44%,磨耗量减少幅度则达21.4%。即实施例11通过筛选获得的粒度分布较窄(0.460—18.7μm)的CBp,与未经粒度分布选择的样品(0.357—27.4μm)相比,机械性能更好。

并进一步测试了耐100%应变拉伸疲劳寿命,未处理CBp填充天然橡胶硫化胶的耐100%应变拉伸疲劳寿命为14.4万次,改性的CBp(实施例4获得)填充天然橡胶硫化胶的耐100%应变拉伸疲劳寿命为21.9万次,提升幅度达52.1%,气粉筛选后再改性的CBp(实施例11获得)填充天然橡胶硫化胶的耐100%拉伸疲劳寿命为30.2万次,提升幅度高达109.7%。

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。