一种基于机器视觉全自动PCB板打孔设备及打孔方法

文献发布时间:2023-06-19 13:46:35

技术领域

本发明涉及打孔设备技术领域,具体为一种基于机器视觉全自动PCB板打孔设备及打孔方法。

背景技术

机器视觉系统是一门涉及人工智能、计算机科学、图像处理、模式识别等诸多领域的交叉学科,主要利用计算机来从客观事物的图像中提取信息进行处理,最终用于实际检测和控制。

目前,国内全自动PCB板打孔处于初级阶段,通常利用人工将PCB板放置到识别区域之后进行打孔,极大降低了打孔效率,并且由于人工放置到识别区域,若放置的位置稍有偏差,就会降低打孔的精度。

发明内容

(一)解决的技术问题

针对现有技术的不足,本发明提供了一种基于机器视觉全自动PCB板打孔设备及打孔方法,解决了人工放置PCB板到识别区域进行打孔,降低打孔效率和打孔精度的问题。

(二)技术方案

为实现以上目的,本发明通过以下技术方案予以实现:一种基于机器视觉全自动PCB板打孔设备,包括底板,所述底板的顶端设置有PCB板,所述底板的顶端固定连接有平台移动轨道,所述底板的顶端固定连接有两个限位器固定板,两个所述限位器固定板的相对端均固定连接有PCB板限位器,所述底板的顶端固定连接有平台移动轨道,所述底板的顶端固定连接有横轴滑轨,所述横轴滑轨的滑动连接有竖轴滑轨,所述竖轴滑轨的后端连接有后端滑轨,所述竖轴滑轨的顶端滑动连接有平台支撑架,所述平台支撑架的顶端固定连接有Y方向移动平台伺服电机,所述Y方向移动平台伺服电机的输出端与平台支撑架相连,所述底板的顶端固定连接有X方向移动平台伺服电机,所述X方向移动平台伺服电机的输出端固定连接有横轴丝杠,所述竖轴滑轨的下端与横轴丝杠的外表面螺纹连接。

优选的,所述平台支撑架的后端固定连接有气缸,所述气缸的输出端设置有冲孔架,所述冲孔架的另一端设置有相机模组,所述冲孔架的另一端设置有冲头,所述PCB板横跨底板的顶端,所述PCB板的前后两端均与相应位置的PCB板限位器相连。

优选的,一种基于机器视觉全自动PCB板打孔设备的打孔方法,包括以下步骤:

S1、限位模组、纠偏补偿模组、切片模组、相机模组模进行复位;

S2、开启工作指令后,设备的PC主控机、编程控制器开启工作准备状态;开启工作指令后,设备的PC主控机、编程控制器开启工作准备状态,具体包括以下步骤:

S21、PC主控机、编程控制器在通电情况下,处于待机状态,且不会进行数据存储交换,PC主控机、编程控制器开启工作状态时,PC主控机、编程控制器可进行自身初始化设置,并可存储数据;

S3、相机模组对PCB板型号进行识别,并将每个孔位的补偿值、孔位的个数及孔位之间相对位置关系传输至在PC主控机上,相机模组对PCB板型号进行识别,并将每个孔位的补偿值、孔的个数及孔之间位置关系传输至在PC主控机上,具体包括以下步骤:

S31、根据PCB板的印刻信息,相机模组识别其中的条形信息,并根据条形信息调出PC主控机上PCB板库中板型信息;

S32、打孔移动平台搭载的相机模组扫描PCB板上全部印刷孔位,并且统计孔的全部数量;

S33、平台搭载的相机模组扫描PCB板上全部印刷孔位,并在10mm×10mm的图像信息中计算各个孔位之间的相对位置关系;

S4、相机模组采集孔的图像数据并将数据发送至PC主控机,相机模组采集孔的图像数据发送至PC主控机,具体包括以下步骤:

S41、相机模组在PCB板保持静止状态1-3s后将采集图数据,并将该图像传输至PC主控机;

S5、PC主控机根据孔的图像信息建立坐标系,PC主控机根据孔的图像信息建立坐标系,具体包括以下步骤:

建立孔的图像二维坐标系,且将图像信息划分为0.01mm;

S6、PC主控机将图像灰度化,通过无限缩小原理,将孔转化为点,具体包括以下步骤:

S61、图像传输至PC主控机上,首先将图像进行灰度化处理,保留孔区域影像;

S62、将孔区域影像插入到二维坐标系中,并将该影像图片左下角的点与坐标原点重合;

S63、利用无限缩小原理对孔区域以圆心为中心进行无限缩小,形成一个点;

S7、PC主控机将该点在坐标系的具体位置信息及补偿值信息发送至编程控制器,且编程控制器将接收数据信息反馈至PC主控机;

S8、编程控制器根据孔的坐标信息与补偿值运算结果控制Y方向移动平台伺服电机、X方向移动平台伺服电机、气缸及冲头进行打孔;

S9、根据PCB板型号信息,PC主控机计算孔的面积;

S10、根据PC主控机计算出的孔的面积,选择印刷孔的三分之二面积的冲头开始打孔,冲头可通过编程控制器控制改变冲头的打孔面积;

S11、冲头打孔完毕后,返回步骤S4,PC主控机根据单标算法双方位对孔位坐标再次计算,PC主控机计算后将数值存储至编程控制器;

S12、PC主控机根据再次孔位坐标计算,冲头以直径0.1mm为倍数增加冲头的直径,并进行多次重复打孔后返回步骤S11,直至打孔位与标定孔位直径大小一致后移动到下个孔位进行再次打孔。

优选的,所述步骤S32和S33中,在采集孔的个数的过程中,将相机模组调整到灰度图像中,通过图像扫描,采集圆形的印刷区域,并与存储在PC主控机上的PCB板库数据信息进行比对,并在PC主控机计算打孔个数,同时PC主控机根据PCB板库中孔的圆心位置信息采集各个印刷孔的圆心位置。

优选的,所述步骤S4中,所述相机模组在静止状态下,当印刷孔的位置在采集区域的边缘处,PC主控机将根据二维坐标轴的正负方向控制Y方向移动平台伺服电机和X方向移动平台伺服电机移动相机模组采集平台,将印刷孔的图像移动至采集区域中心位置。

优选的,所述步骤S61中,以灰度印刷圆形孔原点为中心,可保留最大直径为5mm圆形图像,除该区域外,其余部分需将图像进行高曝光处理。

优选的,所述步骤S8中,编程控制器根据坐标点与补偿值信息对照PCB板库中指定PCB板型信息,按相应的公式计算后,编程控制器将移动数据传输至Y方向移动平台伺服电机和X方向移动平台伺服电机。

优选的,所述步骤S9中,相机模组采集图像经过像素化处理后,二维坐标系计算印刷圆形打孔的面积,所述步骤S11和S12中,识别已打孔面积与未打孔面积之间的差值来改变冲头直径。

(三)有益效果

本发明提供了一种基于机器视觉全自动PCB板打孔设备及打孔方法。具备以下有益效果:

1、本发明通过PCB板的印刻信息,相机模组可识别其中的条形信息,并调出存储在PC主控机上的板型孔的个数信息及相对位置信息,实现多通道一次性打孔,可有效缩短打孔时间。

2、本发明通过采集PCB板上的图像数据,以灰度印刷圆形孔原点为中心,可保留最大直径为5mm圆形图像,其余部分需将图像进行高曝光处理,从而通过PC主控机实现重复多次自动打孔,不断缩小已打孔面积与未打孔面积之间的差值范围,该发明所设计的创新式打孔方法,相对于人工打孔而言,可有效地提高打孔精度,在环境光线不足的情况下,也可实现高效的打孔合格率。

附图说明

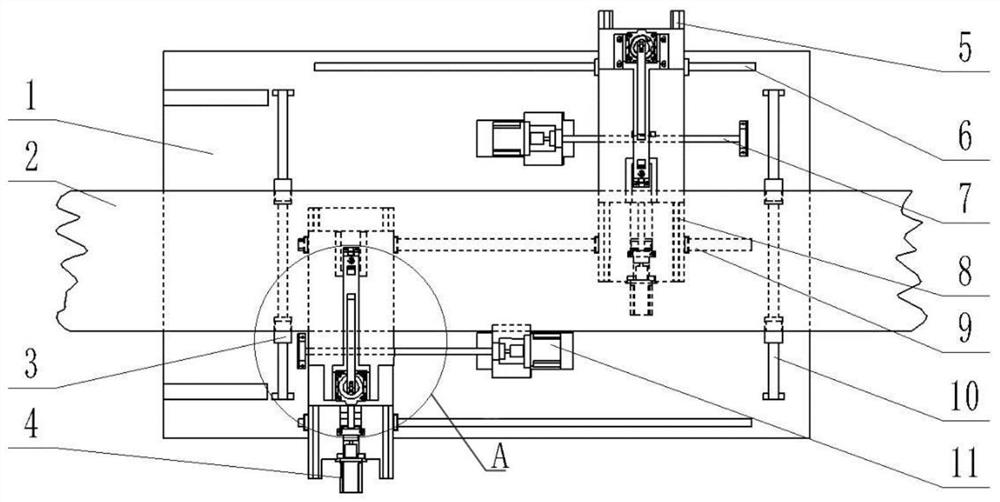

图1为本发明一种基于机器视觉全自动PCB板打孔设备示意图;

图2为图1中A处的放大图;

图3为本发明一种基于视觉识别的全自动PCB板打孔方法的流程图;

图4为本发明一种基于机器视觉全自动PCB板打孔设备的自动控制系统硬件示意图。

其中,1、底板;2、PCB板;3、PCB板限位器;4、Y方向移动平台伺服电机;5、竖轴滑轨;6、横轴滑轨;7、横轴丝杠;8、后端滑轨;9、平台移动轨道;10、限位器固定板;11、X方向移动平台伺服电机;12、相机模组;13、平台支撑架;14、冲孔架;15、气缸;16、冲头。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例:

如图1-2所示,本发明实施例提供一种基于机器视觉全自动PCB板打孔设备,包括底板1,底板1的顶端设置有PCB板2,底板1的顶端固定连接有平台移动轨道9,底板1的顶端固定连接有两个限位器固定板10,两个限位器固定板10的相对端均固定连接有PCB板限位器3,底板1的顶端固定连接有平台移动轨道9,底板1的顶端固定连接有横轴滑轨6,横轴滑轨6的滑动连接有竖轴滑轨5,竖轴滑轨5的后端连接有后端滑轨8,竖轴滑轨5的顶端滑动连接有平台支撑架13,平台支撑架13的顶端固定连接有Y方向移动平台伺服电机4,Y方向移动平台伺服电机4的输出端与平台支撑架13相连,底板1的顶端固定连接有X方向移动平台伺服电机11,X方向移动平台伺服电机11的输出端固定连接有横轴丝杠,竖轴滑轨5的下端与横轴丝杠7的外表面螺纹连接。

平台支撑架13的后端固定连接有气缸15,气缸15的输出端设置有冲孔架14,冲孔架14的另一端设置有相机模组12,冲孔架14的另一端设置有冲头16,PCB板2横跨底板1的顶端,PCB板2的前后两端均与相应位置的PCB板限位器3相连,PCB板限位器3由限位器、限位开关、光电感应器、超声波测距器、红外开关、行程开关组成,光电感应器感应PCB板2所在的位置,红外开关控制光电感应器的运行,限位开关控制限位器的移动,行程开关来控制超声波测距器的开关运行,超声波测距器可保证PCB板不会超出行程范围。

如图3所示,一种基于机器视觉全自动PCB板打孔设备的打孔方法,包括以下步骤:

S1、限位模组、纠偏补偿模组、切片模组、相机模组模进行复位;

S2、开启工作指令后,设备的PC主控机、编程控制器开启工作准备状态;开启工作指令后,设备的PC主控机、编程控制器开启工作准备状态,具体包括以下步骤:

S21、PC主控机、编程控制器在通电情况下,处于待机状态,且不会进行数据存储交换,PC主控机、编程控制器开启工作状态时,PC主控机、编程控制器可进行自身初始化设置,并可存储数据;

S3、相机模组12对PCB板2型号进行识别,并将每个孔位的补偿值、孔位的个数及孔位之间相对位置关系传输至在PC主控机上,相机模组12对PCB板2型号进行识别,并将每个孔位的补偿值、孔的个数及孔之间位置关系传输至在PC主控机上,具体包括以下步骤:

S31、根据PCB板2的印刻信息,相机模组12识别其中的条形信息,并根据条形信息调出PC主控机上PCB板库中板型信息;

S32、打孔移动平台搭载的相机模组12扫描PCB板2上全部印刷孔位,并且统计孔的全部数量;

S33、平台搭载的相机模组12扫描PCB板2上全部印刷孔位,并在10mm×10mm的图像信息中计算各个孔位之间的相对位置关系;

S4、相机模组12采集孔的图像数据并将数据发送至PC主控机,相机模组12采集孔的图像数据发送至PC主控机,具体包括以下步骤:

S41、相机模组12在PCB板保持静止状态1-3s后将采集图数据,并将该图像传输至PC主控机;

S5、PC主控机根据孔的图像信息建立坐标系,PC主控机根据孔的图像信息建立坐标系,具体包括以下步骤:

建立孔的图像二维坐标系,且将图像信息划分为0.01mm;

S6、PC主控机将图像灰度化,通过无限缩小原理,将孔转化为点,具体包括以下步骤:

S61、图像传输至PC主控机上,首先将图像进行灰度化处理,保留孔区域影像;

S62、将孔区域影像插入到二维坐标系中,并将该影像图片左下角的点与坐标原点重合;

S63、利用无限缩小原理对孔区域以圆心为中心进行无限缩小,形成一个点;

S7、PC主控机将该点在坐标系的具体位置信息及补偿值信息发送至编程控制器,且编程控制器将接收数据信息反馈至PC主控机;

S8、编程控制器根据孔的坐标信息与补偿值运算结果控制Y方向移动平台伺服电机4、X方向移动平台伺服电机11、气缸15及冲头16进行打孔;

S9、根据PCB板型号信息,PC主控机计算孔的面积;

S10、根据PC主控机计算出的孔的面积,选择印刷孔的三分之二面积的冲头16开始打孔,冲头16可通过编程控制器控制改变冲头的打孔面积;

S11、冲头16打孔完毕后,返回步骤S4,PC主控机根据单标算法双方位对孔位坐标再次计算,PC主控机计算后将数值存储至编程控制器;

S12、PC主控机根据再次孔位坐标计算,冲头16以直径0.1mm为倍数增加冲头16的直径,并进行多次重复打孔后返回步骤S11,直至打孔位与标定孔位直径大小一致后移动到下个孔位进行再次打孔;

步骤S32和S33中,在采集孔的个数的过程中,将相机模组12调整到灰度图像中,通过图像扫描,采集圆形的印刷区域,并与存储在PC主控机上的PCB板库数据信息进行比对,并在PC主控机计算打孔个数,同时PC主控机根据PCB板库中孔的圆心位置信息采集各个印刷孔的圆心位置;

步骤S4中,相机模组12在静止状态下,当印刷孔的位置在采集区域的边缘处,PC主控机将根据二维坐标轴的正负方向控制Y方向移动平台伺服电机4和X方向移动平台伺服电机11移动相机模组12采集平台,将印刷孔的图像移动至采集区域中心位置;

步骤S61中,以灰度印刷圆形孔原点为中心,可保留最大直径为5mm圆形图像,除该区域外,其余部分需将图像进行高曝光处理;

步骤S8中,编程控制器根据坐标点与补偿值信息对照PCB板库中指定PCB板型信息,按相应的公式计算后,编程控制器将移动数据传输至Y方向移动平台伺服电机4和X方向移动平台伺服电机11;

步骤S9中,相机模组12采集图像经过像素化处理后,二维坐标系计算印刷圆形打孔的面积,步骤S11和S12中,识别已打孔面积与未打孔面积之间的差值来改变冲头16直径。

通过上述流程,选择A5051M相机,PC主控机对目标图像进行采集处理,采集处理数据过程中应考虑因素包括其灵敏度、解析度、分辨率以及数据处理方式等,执行单元为多自由度机械手或多轴运动板,若通过多自由度机械手完成,通过控制伺服电机控制各个机械手的关节使之进行动作;若通过编程控制器控制多轴运动板,通过低压电器来控制伺服电机来完成相应动作的运转,该发明设计的方法相对于人工打孔而言,可有效地提高打孔精度,并可在环境光线不足的情况下,也可实现高效的打孔合格率。

如图4所示,以PC主控机为数据传输中心,执行控制系统为1号中心控制主机和2号中心控制主机所搭载,其控制运动控制系统和图像采集模组,运动控制系统驱动整套系统的动力设备,而图像采集模组通过相机采集的数据进行进一步优化处理得到PC主控机所能处理的图像数字,超声波纠偏系统为中心控制主机所控制的运动机构提供数字化伺服数字补偿,整套机构系统的运行情况都会传送至反馈板1和反馈板2中,然后在PC主控机上进行数据汇合,并在显示终端上显示图形数字化界面。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。