一种复合膜切块用修边系统

文献发布时间:2024-01-17 01:28:27

技术领域

本发明涉及复合膜技术领域,特别涉及一种复合膜切块用修边系统。

背景技术

复合膜是由两层或多层不同材料的薄膜复合而成的高分子材料,主要用于包装,借助胶粘剂制取多层复合薄膜的装置是将胶粘剂用涂布机涂敷在薄膜或其他基材上,在干燥区干燥,然后与其他基材热压复合。基材涂敷胶粘剂后亦可先与其他基材复合,然后干燥。通过胶水可以复合成多种复合材料。有良好的热封性,很多薄膜,如拉伸聚丙烯、聚酯等热封性差,但与热封性优良的聚乙烯复合,即可大大改善热封性,所以复合薄膜多以聚乙烯薄膜为内层;有较好的气密性、防潮性、耐热性。耐寒性、保香性、防紫外线透过性等性能,能有效地保护商品,特别是有利于食品的保存有良好的商品性能,复合薄膜有较好的透明度、光洋度,印刷性好,适于装潢,加之刚性好,挺括,放货架效果好,吸引顾客;有极好的机械性能,它有良好的抗拉强度、耐冲击、耐撕裂、耐刺穿、耐弯折、耐压等性能,加上适应性好,便于机械化操作;在保证综合性能的前提下,它可以采取高低价材料搭配的方法来制造复合薄膜,所以总成本较低;较轻,便于携带,它可以代替部分金属罐、玻璃瓶等包装容器,重量大为减轻,也便于运输,方便携带,同时开启也方便,其优异的性能使复合膜应用广泛。

在复合膜加工过程时,多层不同材料进行复合的过程中,其复合膜的边缘常常会出现其中一层或是多层材料发生错位或突出的现象,此时需要对其复合膜边缘进行裁剪,同时,裁剪的过程中需要对复合膜进行摆正对中的操作,现有技术中对中装置与裁剪分步操作,时间成本较高,或是复合膜对中不齐,裁剪出现偏差,废料较多造成浪费的问题。

发明内容

本发明的目的是提供一种复合膜切块用修边系统,本发明能够实现对复合膜自动化对中并对复合膜边缘进行剪切的效果,其中齐整装置在进行对中的过程中,使复合膜先进行对中,然后能够通过端架的移动,能够同步带动剪切装置进行运动,使其进行剪切,实现了对中后同时进行剪切的效果,速度快、同步效果好,自动化程度高。

本发明的上述技术目的是通过以下技术方案得以实现的:一种复合膜切块用修边系统,包括机架、设置在所述机架上的传送带,所述传送带下方设置有齐整装置,所述传送带的端部还设置有剪切装置,所述剪切装置包括设置在所述传送带两侧的剪切刀和驱动所述剪切刀运动的活动件,所述齐整装置位于所述传送带的正中间,所述齐整装置包括设置在所述传送带两侧的侧架、设置在所述侧架上的侧板和设置在所述传送带两端的端架、设置在所述端架上的端板,所述机架上还设置有驱动两个所述侧板和两个所述端板相互靠近和远离的驱动件。

本发明的进一步设置为:所述驱动件包括定位架、上驱动板、导向板和下驱动板,所述定位架设置在所述机架上,所述上驱动架和所述下驱动架转动连接在所述定位架上,所述导向板固定连接在所述定位架上且位于所述上驱动板与所述下驱动板之间,所述上驱动板倾斜且平行设置有两条第一条形孔,所述下驱动板上倾斜且平行设置有两条第二条形孔,所述第一条形孔与所述第二条形孔相垂直,所述导向板的上侧设置有上端开口的上插接孔,所述导向板的下侧设置有与所述上插接孔相垂直的下端开口的下插接孔,所述侧架上设置有上控制柱,所述侧架活动插接在所述上插接孔内且上控制柱活动插接在所述第一条形孔内,所述端架上设置有下控制柱,所述端架活动插接在所述下插接孔内且下控制柱活动插接在所述第二条形孔内,所述定位架上设置有控制所述上驱动板与所述下驱动板运动的调节件,所述机架上竖直设置有上升气缸,所述上升驱动与所述定位架相连接。

本发明的进一步设置为:所述调节件包括径向设置在所述定位架侧面的调节架,转动连接在所述调节架上的螺纹杆,所述螺纹杆上螺纹连接有滑动块,所述滑动块活动卡接在所述调节架内部,所述螺纹杆的端部连接有调节电机,所述滑动块的上端转动连接有同步杆,所述同步杆的中间与所述滑动块相连接,所述同步杆的两端分别转动连接有连杆,两个所述连杆的端部竖直设置有插接杆,所述上驱动板的侧面设置有上侧臂,所述下驱动板的侧面设置有下侧臂,两个所述插接杆分别转动连接在所述上侧臂与所述下侧臂上。

本发明的进一步设置为:所述齐整装置与所述剪切装置之间设置有同步件,所述同步件包括同步架,所述同步架一端与所述侧架相连接,另一端与所述剪切装置相连接。

本发明的进一步设置为:所述活动件包括控制电机、驱动轴、驱动片,所述控制电机设置在所述机架上,所述驱动轴连接在所述控制电机与所述驱动片之间,所述剪切刀包括上剪切刀与下剪切刀,所述上剪切刀与所述下剪切刀之间的交叉转动连接,所述上剪刀到与所述下剪切刀之间靠近所述驱动片的一侧连接有弹簧,所述驱动片为椭圆形,所述驱动片位于所述上剪切刀与下剪切刀之间,所述弹簧控制所述驱动片与所述上剪切刀、下剪切刀一直保持相抵触。

本发明的进一步设置为:所述剪切装置还包括往返件,所述往返件包括控制盘、往返杆、滑动架,所述控制盘与所述驱动片同轴固定连接,所述滑动架滑动连接在所述同步架上,所述往返杆的一端与所述滑动架转动连接,所述另一端设置有限位孔,所述限位孔套设在所述驱动轴上,所述滑动架与所述上剪切刀、下剪切刀的交叉处转动连接,所述控制盘上设置有控制槽,所述控制槽包括设置在控制盘侧面的弧形槽和连接在弧形槽两端的直线槽,所述往返杆上设置有导向杆,所述导向杆活动插接在所述控制槽内。

本发明的进一步设置为:所述控制电机与所述驱动轴之间连接有驱动杆、所述驱动杆上固定连接的齿套,所述齿套内设置有内齿,所述驱动轴上固定连接有带有外齿的齿轮,所述齿轮与所述齿套相配合,所述驱动轴活动套设在所述驱动杆外。

本发明的有益效果是:

1、本发明能够实现对复合膜自动化对中并对复合膜边缘进行剪切的效果,其中齐整装置在进行对中的过程中,使复合膜先进行对中,然后能够通过端架的移动,能够同步带动剪切装置进行运动,使其进行剪切,实现了对中后同时进行剪切的效果,速度快、同步效果好,自动化程度高。

2、本发明中的齐整装置是通过以下方式进行的:首先通过调节电机带动螺纹杆进行转动,由于滑动块是活动卡接在调节架内的,起到了限位的作用,因此螺纹杆的转动会带动滑动块进行移动,滑动块运动的过程中会带动同步杆同步运动,由于同步杆的两端通过连杆与上、下驱动板进行转动连接的,因此,在同步杆运动的过程中,会通过连杆推动上下驱动杆进行转动,该方式还能够实现上驱动板与下驱动板的分步转动,其中若上驱动板无法进行转动时,同步杆的一端的连杆被上驱动板限位住,此时同步杆和连杆会进行转动,带动同步杆另一端的连杆进行运动,进一步带动下驱动板进行转动,此时,该方式能够实现多尺寸的复合膜进行对中调节,当复合膜两侧对齐之后,能够再对复合膜的两端进行对位,实现多尺寸复合膜对中的效果。

3、本发明中的上驱动板在进行转动会通过第一条形孔驱动侧架运动,由于侧架是插接在导向板上的上插接孔内,起到限位的作用,使侧架仅能够左右运动,实现两侧的侧架同步运动,同理,下驱动板在进行转动会通过第二条形孔驱动端架运动,由于端架是插接在导向板上的下插接孔内,起到限位的作用,使端架仅能够前后运动,实现两侧的端架同步运动。

4、本发明中能够在左右两侧的侧架进行对中之后,在侧架进行运动时,会通过同步架带动剪切装置上的齿轮与控制电机上的齿套进行啮合,实现复合膜的边缘进行剪切,然后剪切完成之后,侧架向外移动,通过同步架带动剪切结构上的齿轮与齿套脱离,实现对中与剪切的自动流水线化工序。

5、其中剪切机构是通过控制电机带动驱动轴进行转动,然后进一步带动控制盘进行转动,同时带动驱动片进行转动,由于驱动片为椭圆形,并且弹簧会带动上剪切刀与下剪切刀相一直与驱动片相抵触,因此驱动片在转动的过程中,会使另一端的上剪切刀与下剪切刀相互靠近与远离,实现剪切的效果,同时,由于往返杆会上的导向杆插接在控制槽上,因此,控制盘在进行转动的过程中,会通过往返杆带动滑动架前后运动,实现剪切刀的前后运动,使复合膜在进行上料的过程中,剪切刀退出之后不会造成阻挡。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

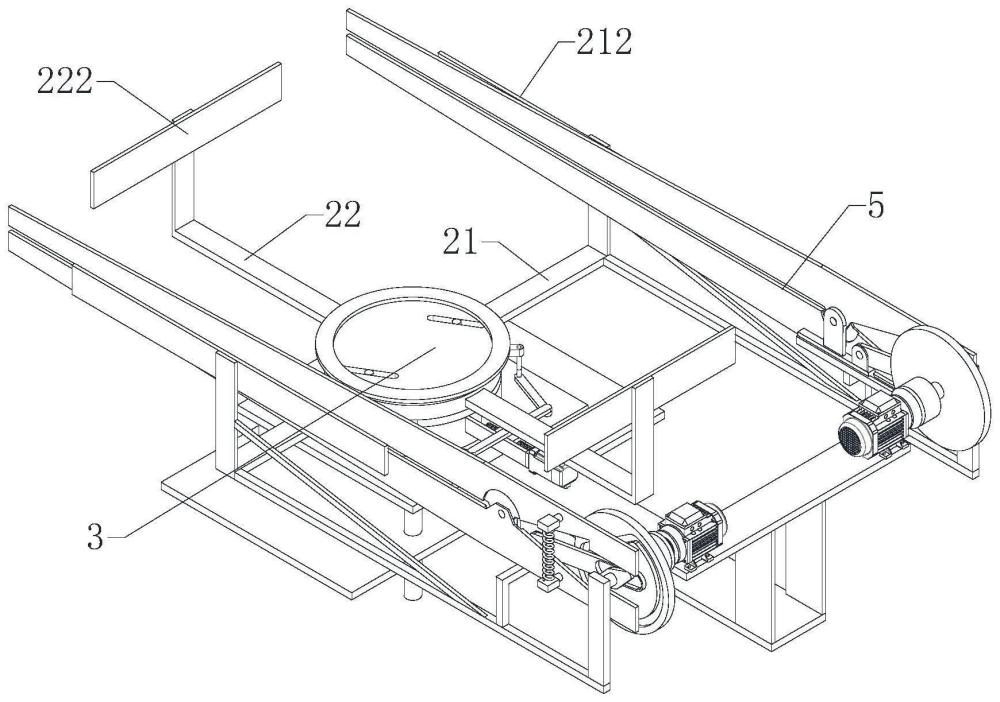

图1是本发明结构示意图。

图2是本发明内部结构示意图。

图3是本发明齐整装置结构示意图。

图4是本发明齐整装置爆炸结构示意图。

图5是图4中A处结构示意图。

图6是本发明中剪切装置结构示意图。

图7是本发明中往返件爆炸结构局部示意图。

图8是本发明中往返杆反面局部结构示意图。

图9是本发明中剪切机构局部爆炸结构示意图。

图中,1、机架;11、传送带;2、齐整装置;21、侧架;211、上控制柱;212、侧板;22、端架;221、下控制柱;222、端板;3、驱动件;31、定位架;32、上驱动板;321、第一条形孔;322、上侧臂;33、导向板;331、上插接孔;332、下插接孔;34、下驱动板;341、第二条形孔;342、下侧臂;352、上升气缸;35、调节架;351、滑动块;352、调节电机;36、螺纹杆;37、同步杆;38、连杆;39、插接杆;4、同步架;5、剪切装置;51、上剪切刀;52、下剪切刀;53、控制电机;54、驱动轴;541、齿轮;55、驱动杆;551、齿套;552、内齿;56、驱动片;57、弹簧;6、往返件;61、控制盘;611、弧形槽;612、直线槽;62、往返杆;621、限位孔;622、导向杆;63、滑动架。

具体实施方式

下面将结合具体实施例对本发明的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例,如图1、图2、图3所示,一种复合膜切块用修边系统,包括机架1、设置在所述机架1上的传送带11,所述传送带11下方设置有齐整装置2,所述传送带11的端部还设置有剪切装置5,所述剪切装置5包括设置在所述传送带11两侧的剪切刀和驱动所述剪切刀运动的活动件,所述齐整装置2位于所述传送带11的正中间,所述齐整装置2包括设置在所述传送带11两侧的侧架21、设置在所述侧架21上的侧板212和设置在所述传送带11两端的端架22、设置在所述端架22上的端板222,所述机架1上还设置有驱动两个所述侧板212和两个所述端板222相互靠近和远离的驱动件3。

如图3、图4、图5所示,本发明的进一步设置为:所述驱动件3包括定位架31、上驱动板32、导向板33和下驱动板34,所述定位架31设置在所述机架1上,所述上驱动架和所述下驱动架转动连接在所述定位架31上,所述导向板33固定连接在所述定位架31上且位于所述上驱动板32与所述下驱动板34之间,所述上驱动板32倾斜且平行设置有两条第一条形孔321,所述下驱动板34上倾斜且平行设置有两条第二条形孔341,所述第一条形孔321与所述第二条形孔341相垂直,所述导向板33的上侧设置有上端开口的上插接孔331,所述导向板33的下侧设置有与所述上插接孔331相垂直的下端开口的下插接孔332,所述侧架21上设置有上控制柱211,所述侧架21活动插接在所述上插接孔331内且上控制柱211活动插接在所述第一条形孔321内,所述端架22上设置有下控制柱221,所述端架22活动插接在所述下插接孔332内且下控制柱221活动插接在所述第二条形孔341内,所述定位架31上设置有控制所述上驱动板32与所述下驱动板34运动的调节件,所述机架1上竖直设置有上升气缸352,所述上升驱动与所述定位架31相连接。

本发明中的齐整装置2是通过以下方式进行的:首先通过调节电机352带动螺纹杆36进行转动,由于滑动块351是活动卡接在调节架35内的,起到了限位的作用,因此螺纹杆36的转动会带动滑动块351进行移动,滑动块351运动的过程中会带动同步杆37同步运动,由于同步杆37的两端通过连杆38与上、下驱动板34进行转动连接的,因此,在同步杆37运动的过程中,会通过连杆38推动上下驱动杆55进行转动,该方式还能够实现上驱动板32与下驱动板34的分步转动,其中若上驱动板32无法进行转动时,同步杆37的一端的连杆38被上驱动板32限位住,此时同步杆37和连杆38会进行转动,带动同步杆37另一端的连杆38进行运动,进一步带动下驱动板34进行转动,此时,该方式能够实现多尺寸的复合膜进行对中调节,当复合膜两侧对齐之后,能够再对复合膜的两端进行对位,实现多尺寸复合膜对中的效果。

如图5所示,本发明的进一步设置为:所述调节件包括径向设置在所述定位架31侧面的调节架35,转动连接在所述调节架35上的螺纹杆36,所述螺纹杆36上螺纹连接有滑动块351,所述滑动块351活动卡接在所述调节架35内部,所述螺纹杆36的端部连接有调节电机352,所述滑动块351的上端转动连接有同步杆37,所述同步杆37的中间与所述滑动块351相连接,所述同步杆37的两端分别转动连接有连杆38,两个所述连杆38的端部竖直设置有插接杆39,所述上驱动板32的侧面设置有上侧臂322,所述下驱动板34的侧面设置有下侧臂342,两个所述插接杆39分别转动连接在所述上侧臂322与所述下侧臂342上。

如图9所示,本发明的进一步设置为:所述齐整装置2与所述剪切装置5之间设置有同步件,所述同步件包括同步架4,所述同步架4一端与所述侧架21相连接,另一端与所述剪切装置5相连接。

本发明中的上驱动板32在进行转动会通过第一条形孔321驱动侧架21运动,由于侧架21是插接在导向板33上的上插接孔331内,起到限位的作用,使侧架21仅能够左右运动,实现两侧的侧架21同步运动,同理,下驱动板34在进行转动会通过第二条形孔341驱动端架22运动,由于端架22是插接在导向板33上的下插接孔332内,起到限位的作用,使端架22仅能够前后运动,实现两侧的端架22同步运动。

如图6、图7、图8所示,本发明的进一步设置为:所述活动件包括控制电机53、驱动轴54、驱动片56,所述控制电机53设置在所述机架1上,所述驱动轴54连接在所述控制电机53与所述驱动片56之间,所述剪切刀包括上剪切刀51与下剪切刀52,所述上剪切刀51与所述下剪切刀52之间的交叉转动连接,所述上剪刀到与所述下剪切刀52之间靠近所述驱动片56的一侧连接有弹簧57,所述驱动片56为椭圆形,所述驱动片56位于所述上剪切刀51与下剪切刀52之间,所述弹簧57控制所述驱动片56与所述上剪切刀51、下剪切刀52一直保持相抵触。

如图7、图8所示,本发明的进一步设置为:所述剪切装置5还包括往返件6,所述往返件6包括控制盘61、往返杆62、滑动架63,所述控制盘61与所述驱动片56同轴固定连接,所述滑动架63滑动连接在所述同步架4上,所述往返杆62的一端与所述滑动架63转动连接,所述另一端设置有限位孔621,所述限位孔621套设在所述驱动轴54上,所述滑动架63与所述上剪切刀51、下剪切刀52的交叉处转动连接,所述控制盘61上设置有控制槽,所述控制槽包括设置在控制盘61侧面的弧形槽611和连接在弧形槽611两端的直线槽612,所述往返杆62上设置有导向杆622,所述导向杆622活动插接在所述控制槽内。

其中剪切机构是通过控制电机53带动驱动轴54进行转动,然后进一步带动控制盘61进行转动,同时带动驱动片56进行转动,由于驱动片56为椭圆形,并且弹簧57会带动上剪切刀51与下剪切刀52相一直与驱动片56相抵触,因此驱动片56在转动的过程中,会使另一端的上剪切刀51与下剪切刀52相互靠近与远离,实现剪切的效果,同时,由于往返杆62会上的导向杆622插接在控制槽上,因此,控制盘61在进行转动的过程中,会通过往返杆62带动滑动架63前后运动,实现剪切刀的前后运动,使复合膜在进行上料的过程中,剪切刀退出之后不会造成阻挡。

如图9所示,本发明的进一步设置为:所述控制电机53与所述驱动轴54之间连接有驱动杆55、所述驱动杆55上固定连接的齿套551,所述齿套551内设置有内齿552,所述驱动轴54上固定连接有带有外齿的齿轮541,所述齿轮541与所述齿套551相配合,所述驱动轴54活动套设在所述驱动杆55外。

本发明中能够在左右两侧的侧架21进行对中之后,在侧架21进行运动时,会通过同步架4带动剪切装置5上的齿轮541与控制电机53上的齿套551进行啮合,实现复合膜的边缘进行剪切,然后剪切完成之后,侧架21向外移动,通过同步架4带动剪切结构上的齿轮541与齿套551脱离,实现对中与剪切的自动流水线化工序。

本发明能够实现对复合膜自动化对中并对复合膜边缘进行剪切的效果,其中齐整装置2在进行对中的过程中,使复合膜先进行对中,然后能够通过端架22的移动,能够同步带动剪切装置5进行运动,使其进行剪切,实现了对中后同时进行剪切的效果,速度快、同步效果好,自动化程度高。