一种带有干法膜片的极片成形工艺

文献发布时间:2024-04-18 19:44:28

技术领域

本发明涉及电池生产技术领域,具体地说,本发明涉及一种带有干法膜片的极片成形工艺。

背景技术

锂电池极片由集流体和集流体表面的正负极材料层组成,传统的极片制造方法将正负极材料浆料涂布在集流体上,再经过烘箱烘烤固化形成正极或负极材料层,溶剂回收需要耗费大量能量,效率较低且会造成环境污染。为解决上述问题,部分厂家提出用干法制造正极或负极材料层,再将支撑的正极材料层或负极材料层膜与集流体复合,形成极片的方法。

然而现行的干法电极工艺中,纤维化后的物料难以直接制成自支撑膜片,例如使用气流粉碎的形式进行纤维化,纤维化程度难以控制且部分组分在设备内损失导致出料配比不一致。还有使用搅拌获得粉体松散,直接压延成膜,膜片强度以及压实密度都有较大的改进空间。

发明内容

为了克服现有技术的不足,本发明提供一种带有干法膜片的极片成形工艺,一次压延成膜,提升膜片强度,并且可直接转移至集流体上。

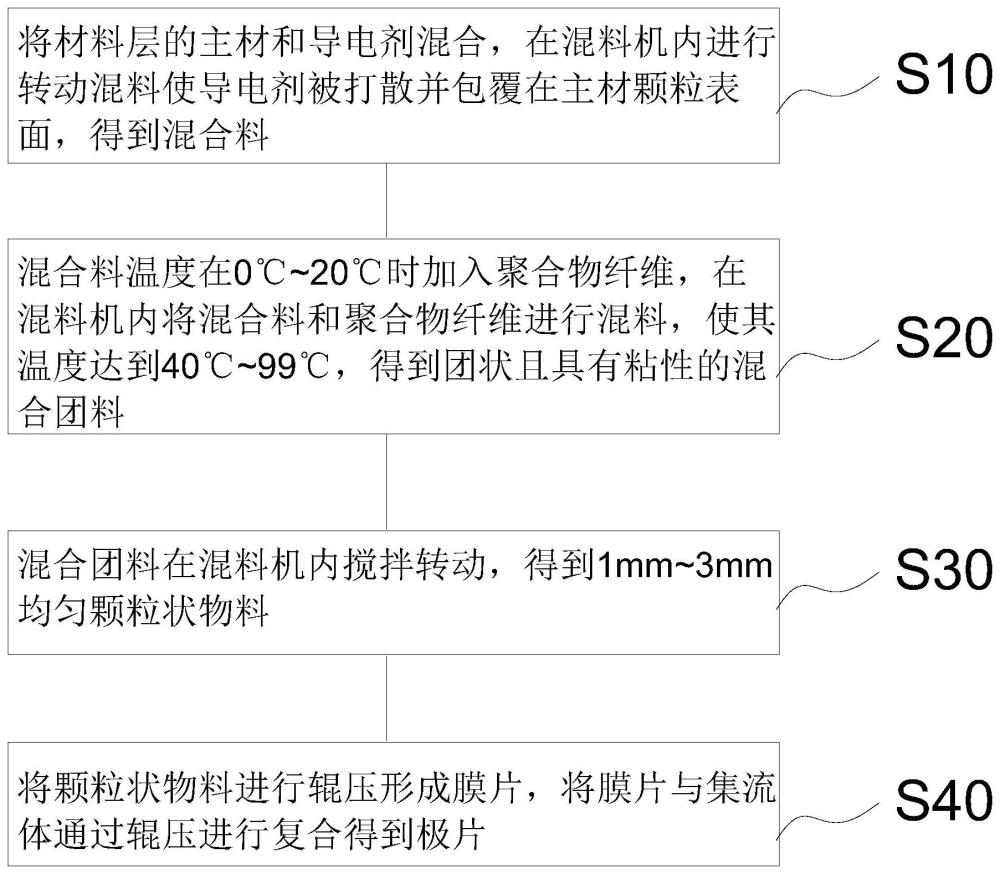

本发明解决其技术问题所采用的技术方案是:一种带有干法膜片的极片成形工艺,其改进之处在于包括以下步骤:

S10、将材料层的主材和导电剂混合,在混料机内进行转动混料使导电剂被打散并包覆在主材颗粒表面,得到混合料;

S20、混合料温度在0℃~20℃时加入聚合物纤维,在混料机内将混合料和聚合物纤维进行混料,使其温度达到40℃~99℃,得到团状且具有粘性的混合团料;

S30、混合团料在混料机内搅拌转动,得到1mm~3mm均匀颗粒状物料;

S40、将颗粒状物料进行辊压形成膜片,将膜片与集流体通过辊压进行复合得到极片。

上述技术方案中所述步骤S10中材料层为正极材料层或负极材料层,正极材料层的主材包括包括镍钴锰三元、钴酸锂、磷酸铁锂、层状氧化物以及聚阴离子型正极材料中的至少一种;负极材料层的主材包括石墨、硅碳、硅氧以及硬碳中的至少一种。

上述技术方案中所述步骤S10中材料层的主材和导电剂在混料机内混料10min~15min,且转子的转动速度不小于1000rpm,温度控制在25℃~35℃。

上述技术方案中所述步骤S10中混料机的转子和转筒反向转动。

上述技术方案中所述步骤S20中混料时保持转子转速在1500rpm~3750rpm,混料时间为10min~20min。

上述技术方案中所述步骤S30中混料机的转子和转筒同向转动,且转子转速为50rpm~1000rpm。

上述技术方案中所述步骤S20后还包括步骤S21,步骤S21为混合团料在混料机内转子以50rpm~500rpm的转速转动,使混合团料更加密实。

上述技术方案中所述步骤S40中颗粒状物料的辊压和膜片复合通过如下方法实现,该方法包括以下步骤:

S401、将至少两个可旋转的压辊并排间隔布置,相邻的压辊旋转方向相反并且相邻压辊之间具有温差以及转速差;

S402、将颗粒状物料由压辊的间隔处延伸进入相邻压辊之间,并在多个压辊的间隔处交替穿梭,经过多个压辊的辊压形成膜片;

S403、在颗粒状物料辊压成型为膜片后或在颗粒状物料辊压成膜片的过程中,将集流体与膜片以相同的方向延伸进入同一个相邻压辊之间的间隔中,使膜片复合在集流体上形成极片。

上述技术方案中当压辊数量为三个且材料层主材为正极材料层主材时,三个压辊分别为第一压辊、第二压辊和第三压辊,第一压辊、第二压辊和第三压辊的之间距离设定为0mm~2mm;当颗粒状物料先形成膜片再将膜片与集流体复合时,第一压辊和第二压辊的辊温设定60℃~250℃,第三压辊辊温设定为0℃~250℃,颗粒状物料交替穿梭过第一压辊、第二压辊和第三压辊的间隔处后形成膜片然后取出,再与集流体通过压辊之间进行辊压复合;当颗粒状物料形成膜片并且和集流体复合形成极片同步进行时,第一压辊和第二压辊的辊温设定60℃~250℃,将第三压辊的辊温设定为0℃~200℃,颗粒状物料在第一压辊和第二压辊的间隔处辊压形成膜片,在第二压辊和第三压辊的间隔处将膜片与集流体以相同的方向延伸进入第二压辊和第三压辊之间复合形成极片。

上述技术方案中当压辊数量为三个且材料层主材为负极材料层主材时,三个压辊分别为第一压辊、第二压辊和第三压辊,第一压辊、第二压辊和第三压辊的之间距离设定为0mm~2mm;当颗粒状物料先形成膜片再将膜片与集流体复合时,第一压辊和第二压辊的辊温设定60℃~250℃,第三压辊辊温设定为0℃~200℃,颗粒状物料交替穿梭过第一压辊、第二压辊和第三压辊的间隔处后形成膜片然后取出,再与集流体通过压辊之间进行辊压复合;当颗粒状物料形成膜片并且和集流体复合形成极片同步进行时,第一压辊和第二压辊的辊温设定60℃~250℃,将第三压辊的辊温设定为0℃~200℃,颗粒状物料在第一压辊和第二压辊的间隔处辊压形成膜片,在第二压辊和第三压辊的间隔处将膜片与集流体以相同的方向延伸进入第二压辊和第三压辊之间复合形成极片。

本发明的有益效果是:本发明通过将材料层主材通过导电剂和聚合物纤维混料并在混料机的搅拌下形成颗粒状物料,可均匀喂料,在辊压时提高面密度均匀性,且制得的颗粒状物料一次压延成膜强度高,横向纵向有强度,利于走带。

附图说明

图1为本发明一种带有干法膜片的极片成形工艺的工艺流程图。

图2为本发明一种带有干法膜片的极片成形工艺中膜片辊压的结构示意图。

图3为本发明一种带有干法膜片的极片成形工艺中膜片和集流体复合的结构示意图。

具体实施方式

下面结合附图和实施例对本发明进一步说明。

以下将结合实施例和附图对本发明的构思、具体结构及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。另外,专利中涉及到的所有联接/连接关系,并非单指构件直接相接,而是指可根据具体实施情况,通过添加或减少联接辅件,来组成更优的联接结构。本发明创造中的各个技术特征,在不互相矛盾冲突的前提下可以交互组合。

实施例一:参照图1,如图所示,本发明提供了一种带有干法膜片的极片成形工艺,包括以下步骤:

S10、将材料层的主材和导电剂混合,在混料机内转子以1200rpm的转动速度进行转动混料10min,其中混料机的转子和转筒反向转动,温度控制在25℃,使导电剂被打散并包覆在主材颗粒表面,得到混合料。

其中的材料层为正极材料层或负极材料层,当生产正极极片时即采用正极材料层,当生产负极极片时即采用负极材料层。正极材料层的主材包括包括镍钴锰三元、钴酸锂、磷酸铁锂、层状氧化物以及聚阴离子型正极材料中的至少一种。负极材料层的主材包括石墨、硅碳、硅氧以及硬碳中的至少一种。在本实施例中材料层以正极材料层为例,其主材为镍钴锰三元。

S20、混合料温度在降低至13℃时加入聚合物纤维,聚合物纤维为PTFE材料,在混料机内将混合料和聚合物纤维进行混料,混料时转子保持转速在1500rpm,混料时间为10min,使混合后混合料和PTEE材料的温度达到45℃,得到团状且具有粘性的混合团料。

S21、混合团料在混料机内转子以50rpm的转速继续转动,使混合团料更加密实,提高混合团料的密度进而提高成膜后膜的强度。

S30、混合团料在混料机内搅拌转动,混料机的转子和转筒同向转动,且转子转速为50rpm,得到1mm~3mm均匀颗粒状物料,形成颗粒状物料在后续成膜时可均匀喂料,提高面密度均匀性。

S40、将颗粒状物料进行辊压形成膜片,将膜片与集流体通过辊压进行复合得到极片。

本发明通过将材料层的主材和导电剂以及聚合物纤维在特定的转速以及温度时间等参数的设定下混料后,形成的颗粒状物料利于成膜,且形成的膜横向纵向有强度,利于走带,形成的极片质量稳定强度高。并且相较于使用气流粉碎的形式,本发明提供的方法中使用设备少,使用混料机实现捏合、造粒效果,减少过程设备。

具体的,对于步骤S40中的颗粒状物料成膜以及极片复合通过如下方法实现,该方法包括以下步骤:

S401、将至少两个可旋转的压辊并排间隔布置,相邻的压辊旋转方向相反并且相邻压辊之间具有温差以及转速差。相邻的压辊旋转方向相反,颗粒状物料在放置于压辊之间时相邻压辊对颗粒状物料的驱动方向一致,通过压辊旋转时带动颗粒状物料移动且对颗粒状物料进行挤压,使其成为膜状。并且相邻之间的压辊具有温差以及转速差,温差即相邻压辊的温度不同,转速差即相邻压辊的转速不同,通过温差以及转速差使颗粒状物料在压辊穿梭时自动贴合到不同的压辊上,实现自动化成膜,无需人工对膜片进行牵引。

S402、将颗粒状物料由压辊的间隔处延伸进入相邻压辊之间,并在多个压辊的间隔处交替穿梭,经过多个压辊的辊压形成膜片。经过本发明提供的工艺生产出的颗粒状物料其强度高,密度高,经过压辊成型的膜片也具有强度高密度高的特性,在压辊间挤压成膜时不会松散脱落,一次即可延压成功,并且横向纵向均有强度,有利于在压辊间穿梭成型。并且采用压辊的形式成膜其对颗粒状物料的压力保持一致,形成的膜更加均匀,产品的质量趋于一致,配合本发明提供工艺生产出的高强度混合团料特性,损坏率低,生产的极片良品率高。

S403、在颗粒状物料辊压成型为膜片后或在颗粒状物料辊压成膜片的过程中,将集流体与膜片以相同的方向延伸进入同一个相邻压辊之间的间隔中,使膜片复合在集流体上形成极片。进一步的,通过并排布置压辊的方式可将膜片的成型和复合同步进行,提高生产效率。

对于成膜和复合的不同生产情况,本发明提供一实施例,当压辊数量为三个且材料层主材为正极材料层主材时,三个压辊分别为第一压辊30、第二压辊20和第三压辊10,第一压辊30、第二压辊20和第三压辊10的之间距离设定为1mm。间隔距离的设定考虑为符合所需成型膜片尺寸,并且间距可带动颗粒状物料在压辊间由压辊牵引穿梭,无需人工牵引。

参照图2,当颗粒状物料40先形成膜片再将膜片50与集流体复合时,第一压辊辊30温设定60℃,第二压辊20的辊温设定80℃,第三压辊10辊温设定为20℃,三个压辊的转速比例为3:5:7,颗粒状物料40交替穿梭过第一压辊30、第二压辊20和第三压辊10的间隔处后形成膜片50然后取出,再与集流体通过压辊之间进行辊压复合。由于设定为先形成膜片50再进行复合,在成膜阶段三个压辊通过转速不同,使颗粒状物料在成膜的过程中由第一压辊30和第二压辊20之间自行牵引至第二压辊20和第三压辊10之间,形成膜片50,再将膜片50牵引至压辊之间和集流体一起延伸进入同一个相邻压辊的间隔中进行辊压复合。

参照图3,当颗粒状物料40形成膜片50并且和集流体60复合形成极片同步进行时,第一压辊30辊温设定60℃,第二压辊20的辊温设定80℃,将第三压辊10的辊温设定为50℃,三个压辊的转速比例为3:5:7,颗粒状物料40在第一压辊30和第二压辊20的间隔处辊压形成膜片50,在第二压辊20和第三压辊10的间隔处将膜片50与集流体60以相同的方向延伸进入第二压辊20和第三压辊10之间复合形成极片。由于设定为膜片50成型和极片复合同步进行,在颗粒状物料40经过第一压辊30和第二压辊20之间的间隔时进行压合成膜,在温度差和转速差以及压辊的带动下,颗粒状物料40成型的膜片50穿过第二压辊20和第三压辊10之间,此时将集流体60以相同的方向延伸进入第二压辊20和第三压辊10之间,在第二压辊20和第三压辊10的辊压下使膜片50和集流体60复合在一起形成极片,相较于先形成膜片再进行复合,这种方式形成的极片中膜片较厚,对应的将成膜和复合分开进行时形成的极片材料层较薄,不同的工艺要求使用不同的方式形成极片。

另外正极和负极的生产存在区别,当压辊数量为三个且材料层主材为负极材料层主材时,三个压辊分别为第一压辊、第二压辊和第三压辊,第一压辊、第二压辊和第三压辊的之间距离设定为1mm。

当颗粒状物料先形成膜片再将膜片与集流体复合时,第一压辊辊温设定60℃,第二压辊的辊温设定80℃,第三压辊温设定为50℃,颗粒状物料交替穿梭过第一压辊、第二压辊和第三压辊的间隔处后形成膜片然后取出,再与集流体通过压辊之间进行辊压复合。

当颗粒状物料形成膜片并且和集流体复合形成极片同步进行时,第一压辊辊温设定60℃,第二压辊的辊温设定80℃,将第三压辊的辊温设定为40℃,颗粒状物料在第一压辊和第二压辊的间隔处辊压形成膜片,在第二压辊和第三压辊的间隔处将膜片与集流体以相同的方向延伸进入第二压辊和第三压辊之间复合形成极片。具体的为对于第三压辊的温度要求存在差异,对应于负极材料层主材的不同,需采用不同的温度实现更好的走带效果。

实施例二:本实施例提供了一种带有干法膜片的极片成形工艺,包括以下步骤:

S10、将材料层的主材和导电剂混合,在混料机内转子以1600rpm的转动速度进行转动混料13min,其中混料机的转子和转筒反向转动,温度控制在30℃,使导电剂被打散并包覆在主材颗粒表面,得到混合料。

其中的材料层为正极材料层或负极材料层,当生产正极极片时即采用正极材料层,当生产负极极片时即采用负极材料层。正极材料层的主材包括包括镍钴锰三元、钴酸锂、磷酸铁锂、层状氧化物以及聚阴离子型正极材料中的至少一种。负极材料层的主材包括石墨、硅碳、硅氧以及硬碳中的至少一种。在本实施例中材料层以正极材料层为例,其主材为镍钴锰三元。

S20、混合料温度在降低至16℃时加入聚合物纤维,聚合物纤维为PTFE材料,在混料机内将混合料和聚合物纤维进行混料,混料时转子保持转速在1800rpm,混料时间为15min,使混合后混合料和PTEE材料的温度达到65℃,得到团状且具有粘性的混合团料。

S21、混合团料在混料机内转子以250rpm的转速继续转动,使混合团料更加密实,提高混合团料的密度进而提高成膜后膜的强度。

S30、混合团料在混料机内搅拌转动,混料机的转子和转筒同向转动,且转子转速为500rpm,得到1mm~3mm均匀颗粒状物料,形成颗粒状物料在后续成膜时可均匀喂料,提高面密度均匀性。

S40、将颗粒状物料进行辊压形成膜片,将膜片与集流体通过辊压进行复合得到极片。

本发明通过将材料层的主材和导电剂以及聚合物纤维在特定的转速以及温度时间等参数的设定下混料后,形成的颗粒状物料利于成膜,且形成的膜横向纵向有强度,利于走带,形成的极片质量稳定强度高。并且相较于使用气流粉碎的形式,本发明提供的方法中使用设备少,使用混料机实现捏合、造粒效果,减少过程设备。

具体的,对于步骤S40中的颗粒状物料成膜以及极片复合通过如下方法实现,该方法包括以下步骤:

S401、将至少两个可旋转的压辊并排间隔布置,相邻的压辊旋转方向相反并且相邻压辊之间具有温差以及转速差。相邻的压辊旋转方向相反,颗粒状物料在放置于压辊之间时相邻压辊对颗粒状物料的驱动方向一致,通过压辊旋转时带动颗粒状物料移动且对颗粒状物料进行挤压,使其成为膜状。并且相邻之间的压辊具有温差以及转速差,温差即相邻压辊的温度不同,转速差即相邻压辊的转速不同,通过温差以及转速差使颗粒状物料在压辊穿梭时自动贴合到不同的压辊上,实现自动化成膜,无需人工对膜片进行牵引。

S402、将颗粒状物料由压辊的间隔处延伸进入相邻压辊之间,并在多个压辊的间隔处交替穿梭,经过多个压辊的辊压形成膜片。经过本发明提供的工艺生产出的颗粒状物料其强度高,密度高,经过压辊成型的膜片也具有强度高密度高的特性,在压辊间挤压成膜时不会松散脱落,一次即可延压成功,并且横向纵向均有强度,有利于在压辊间穿梭成型。并且采用压辊的形式成膜其对颗粒状物料的压力保持一致,形成的膜更加均匀,产品的质量趋于一致,配合本发明提供工艺生产出的高强度颗粒状物料特性,损坏率低,生产的极片良品率高。

S403、在颗粒状物料辊压成型为膜片后或在颗粒状物料辊压成膜片的过程中,将集流体与膜片以相同的方向延伸进入同一个相邻压辊之间的间隔中,使膜片复合在集流体上形成极片。进一步的,通过并排布置压辊的方式可将膜片的成型和复合同步进行,提高生产效率。

对于成膜和复合的不同生产情况,本发明提供一实施例,当压辊数量为三个且材料层主材为正极材料层主材时,三个压辊分别为第一压辊、第二压辊和第三压辊,第一压辊、第二压辊和第三压辊的之间距离设定为1.5mm。间隔距离的设定考虑为符合所需成型膜片尺寸,并且间距可带动颗粒状物料在压辊间由压辊牵引穿梭,无需人工牵引。

参照图2,当颗粒状物料40先形成膜片50再将膜片50与集流体复合时,第一压辊30辊温设定100℃,第二压辊20的辊温设定130℃,第三压辊10辊温设定为150℃,三个压辊的转速比例为3:5:8,颗粒状物料40交替穿梭过第一压辊30、第二压辊20和第三压辊10的间隔处后形成膜片50然后取出,再与集流体通过压辊之间进行辊压复合。由于设定为先形成膜片50再进行复合,在成膜阶段三个压辊通过转速不同,使颗粒状物料在成膜的过程中由第一压辊和第二压辊之间自行牵引至第二压辊和第三压辊之间,形成膜片,再将膜片牵引至压辊之间和集流体一起延伸进入同一个相邻压辊的间隔中进行辊压复合。

参照图3,当颗粒状物料40形成膜片50并且和集流体60复合形成极片同步进行时,第一压辊30辊温设定100℃,第二压辊20的辊温设定130℃,将第三压辊10的辊温设定为110℃,三个压辊的转速比例为3:5:8,颗粒状物料40在第一压辊30和第二压辊20的间隔处辊压形成膜片50,在第二压辊20和第三压辊10的间隔处将膜片50与集流体60以相同的方向延伸进入第二压辊20和第三压辊10之间复合形成极片。由于设定为膜片50成型和极片复合同步进行,在颗粒状物料40经过第一压辊30和第二压辊20之间的间隔时进行压合成膜片50,在温度差和转速差以及压辊的带动下,颗粒状物料40成型的膜片50穿过第二压辊20和第三压辊10之间,此时将集流体60以相同的方向延伸进入第二压辊20和第三压辊10之间,在第二压辊20和第三压辊10的辊压下使膜片50和集流体60复合在一起形成极片,相较于先形成膜片50再进行复合,这种方式形成的极片中膜片50较厚,对应的将成膜和复合分开进行时形成的极片材料层较薄,不同的工艺要求使用不同的方式形成极片。

另外正极和负极的生产存在区别,当压辊数量为三个且材料层主材为负极材料层主材时,三个压辊分别为第一压辊、第二压辊和第三压辊,第一压辊、第二压辊和第三压辊的之间距离设定为1.5mm。

当颗粒状物料先形成膜片再将膜片与集流体复合时,第一压辊辊温设定100℃,第二压辊的辊温设定130℃,第三压辊辊温设定为110℃,颗粒状物料交替穿梭过第一压辊、第二压辊和第三压辊的间隔处后形成膜片然后取出,再与集流体通过压辊之间进行辊压复合。

当颗粒状物料形成膜片并且和集流体复合形成极片同步进行时,第一压辊辊温设定100℃,第二压辊的辊温设定130℃,将第三压辊的辊温设定为100℃,颗粒状物料在第一压辊和第二压辊的间隔处辊压形成膜片,在第二压辊和第三压辊的间隔处将膜片与集流体以相同的方向延伸进入第二压辊和第三压辊之间复合形成极片。具体的为对于第三压辊的温度要求存在差异,对应于负极材料层主材的不同,需采用不同的温度实现更好的走带效果。

实施例三:本实施例提供了一种带有干法膜片的极片成形工艺,包括以下步骤:

S10、将材料层的主材和导电剂混合,在混料机内转子以2000rpm的转动速度进行转动混料15min,其中混料机的转子和转筒反向转动,温度控制在35℃,使导电剂被打散并包覆在主材颗粒表面,得到混合料。

其中的材料层为正极材料层或负极材料层,当生产正极极片时即采用正极材料层,当生产负极极片时即采用负极材料层。正极材料层的主材包括包括镍钴锰三元、钴酸锂、磷酸铁锂、层状氧化物以及聚阴离子型正极材料中的至少一种。负极材料层的主材包括石墨、硅碳、硅氧以及硬碳中的至少一种。在本实施例中材料层以负极材料层为例,其主材为石墨。

S20、混合料温度在降低至20℃时加入聚合物纤维,聚合物纤维为PTFE材料,在混料机内将混合料和聚合物纤维进行混料,混料时转子保持转速在3500rpm,混料时间为20min,使混合后混合料和PTEE材料的温度达到96℃,得到团状且具有粘性的混合团料。

S21、混合团料在混料机内转子以480rpm的转速继续转动,使混合团料更加密实,提高混合团料的密度进而提高成膜后膜的强度。

S30、混合团料在混料机内搅拌转动,混料机的转子和转筒同向转动,且转子转速为900rpm,得到1mm~3mm均匀颗粒状物料,形成颗粒状物料在后续成膜时可均匀喂料,提高面密度均匀性。

S40、将颗粒状物料进行辊压形成膜片,将膜片与集流体通过辊压进行复合得到极片。

本发明通过将材料层的主材和导电剂以及聚合物纤维在特定的转速以及温度时间等参数的设定下混料后,形成的颗粒状物料利于成膜,且形成的膜横向纵向有强度,利于走带,形成的极片质量稳定强度高。并且相较于使用气流粉碎的形式,本发明提供的方法中使用设备少,使用混料机实现捏合、造粒效果,减少过程设备。

具体的,对于步骤S40中的颗粒状物料成膜以及极片复合通过如下方法实现,该方法包括以下步骤:

S401、将至少两个可旋转的压辊并排间隔布置,相邻的压辊旋转方向相反并且相邻压辊之间具有温差以及转速差。相邻的压辊旋转方向相反,颗粒状物料在放置于压辊之间时相邻压辊对颗粒状物料的驱动方向一致,通过压辊旋转时带动颗粒状物料移动且对颗粒状物料进行挤压,使其成为膜状。并且相邻之间的压辊具有温差以及转速差,温差即相邻压辊的温度不同,转速差即相邻压辊的转速不同,通过温差以及转速差使颗粒状物料在压辊穿梭时自动贴合到不同的压辊上,实现自动化成膜,无需人工对膜片进行牵引。

S402、将颗粒状物料由压辊的间隔处延伸进入相邻压辊之间,并在多个压辊的间隔处交替穿梭,经过多个压辊的辊压形成膜片。经过本发明提供的工艺生产出的颗粒状物料其强度高,密度高,经过压辊成型的膜片也具有强度高密度高的特性,在压辊间挤压成膜时不会松散脱落,一次即可延压成功,并且横向纵向均有强度,有利于在压辊间穿梭成型。并且采用压辊的形式成膜其对颗粒状物料的压力保持一致,形成的膜更加均匀,产品的质量趋于一致,配合本发明提供工艺生产出的高强度颗粒状物料特性,损坏率低,生产的极片良品率高。

S403、在颗粒状物料辊压成型为膜片后或在颗粒状物料辊压成膜片的过程中,将集流体与膜片以相同的方向延伸进入同一个相邻压辊之间的间隔中,使膜片复合在集流体上形成极片。进一步的,通过并排布置压辊的方式可将膜片的成型和复合同步进行,提高生产效率。

对于成膜和复合的不同生产情况,本发明提供一实施例,当压辊数量为三个且材料层主材为正极材料层主材时,三个压辊分别为第一压辊、第二压辊和第三压辊,第一压辊、第二压辊和第三压辊的之间距离设定为1.5mm。间隔距离的设定考虑为符合所需成型膜片尺寸,并且间距可带动混合团料在压辊间由压辊牵引穿梭,无需人工牵引。

参照图2,当颗粒状物料40先形成膜片50再将膜片50与集流体复合时,第一压辊30辊温设定150℃,第二压辊20的辊温设定200℃,第三压辊10辊温设定为230℃,三个压辊的转速比例为3:5:9,颗粒状物料40交替穿梭过第一压辊30、第二压辊20和第三压辊10的间隔处后形成膜片50然后取出,再与集流体通过压辊之间进行辊压复合。由于设定为先形成膜片再进行复合,在成膜阶段三个压辊通过转速不同,使颗粒状物料在成膜的过程中由第一压辊和第二压辊之间自行牵引至第二压辊和第三压辊之间,形成膜片,再将膜片牵引至压辊之间和集流体一起延伸进入同一个相邻压辊的间隔中进行辊压复合。

参照图3,当颗粒状物料40形成膜片50并且和集流体60复合形成极片同步进行时,第一压辊30辊温设定150℃,第二压辊20的辊温设定200℃,将第三压辊10的辊温设定为180℃,三个压辊的转速比例为3:5:9,颗粒状物料40在第一压辊30和第二压辊20的间隔处辊压形成膜片50,在第二压辊20和第三压辊10的间隔处将膜片50与集流体60以相同的方向延伸进入第二压辊20和第三压辊10之间复合形成极片。由于设定为膜片50成型和极片复合同步进行,在颗粒状物料40经过第一压辊30和第二压辊20之间的间隔时进行压合成膜,在温度差和转速差以及压辊的带动下,颗粒状物料40成型的膜片50穿过第二压辊20和第三压辊10之间,此时将集流体60以相同的方向延伸进入第二压辊20和第三压辊10之间,在第二压辊20和第三压辊10的辊压下使膜片50和集流体60复合在一起形成极片,相较于先形成膜片再进行复合,这种方式形成的极片中膜片较厚,对应的将成膜和复合分开进行时形成的极片材料层较薄,不同的工艺要求使用不同的方式形成极片。

另外正极和负极的生产存在区别,当压辊数量为三个且材料层主材为负极材料层主材时,三个压辊分别为第一压辊、第二压辊和第三压辊,第一压辊、第二压辊和第三压辊的之间距离设定为2mm。

当颗粒状物料先形成膜片再将膜片与集流体复合时,第一压辊辊温设定150℃,第二压辊的辊温设定200℃,第三压辊辊温设定为180℃,颗粒状物料交替穿梭过第一压辊、第二压辊和第三压辊的间隔处后形成膜片然后取出,再与集流体通过压辊之间进行辊压复合。

当颗粒状物料形成膜片并且和集流体复合形成极片同步进行时,第一压辊辊温设定120℃,第二压辊的辊温设定200℃,将第三压辊的辊温设定为180℃,颗粒状物料在第一压辊和第二压辊的间隔处辊压形成膜片,在第二压辊和第三压辊的间隔处将膜片与集流体以相同的方向延伸进入第二压辊和第三压辊之间复合形成极片。具体的为对于第三压辊的温度要求存在差异,对应于负极材料层主材的不同,需采用不同的温度实现更好的走带效果。

在另一个实施例中,压辊数量也才可采用为两个,两个压辊之间存在一个间隔空隙,将颗粒状物料通过该间隔空隙辊压成膜片然后将集流体和膜片一起延伸进入到该间隔空隙中复合形成极片,也可采用颗粒状物料与集流体一起延伸进入该间隔空隙,在颗粒状物料成型为膜片的同时与集流体复合形成极片,这种成型方法适用于厚膜片的需求。对应不同的需求设置不同数量的压辊,以此满足生产所需。

以上是对本发明的较佳实施进行了具体说明,但本发明创造并不限于所述实施例,熟悉本领域的技术人员在不违背本发明精神的前提下还可做出种种的等同变形或替换,这些等同的变形或替换均包含在本申请权利要求所限定的范围内。

- 一种发光二极管外延片的制备方法及发光二极管外延片

- 一种发光二极管外延片的制备方法及发光二极管外延片

- 一种发光二极管外延片的制备方法及发光二极管外延片

- 一种极片的干法制备工艺及极片的连续生产设备

- 一种极片的干法制备工艺及极片的连续生产设备