一种电池用玻璃纤维棉加工装置

文献发布时间:2024-04-18 19:44:28

技术领域

本发明涉及电池领域,尤其涉及一种电池用玻璃纤维棉加工装置。

背景技术

现阶段在对成卷状的电池用玻璃纤维棉板进行分切成方形小块的玻璃纤维棉板时,传送机通过摩擦拉动玻璃纤维棉板移动而经过分切刀时,分切刀将玻璃纤维棉板切开,而经过烘干的玻璃纤维棉板在被切开时,切开边缘会产生较多玻璃纤维碎屑。

并且在传送机将切开的玻璃纤维棉板传送时,两个切开的玻璃纤维棉板边缘的纤维碎屑会产生交错,从而使两个切开的玻璃纤维棉板又再次粘在一起,不利于后续切断。

并且在将玻璃纤维棉板切断时,由于切刀直接对玻璃纤维棉板施加挤压力来将其切断,玻璃纤维棉板的切断边缘会凹陷,使得玻璃纤维棉板的切断边缘不平齐。

并且在玻璃纤维棉板被切断后叠在一起,每片玻璃纤维棉板的切断边缘会残留较多的纤维碎屑,工人在对叠在一起的玻璃纤维棉板进行整理收集时,容易对工人的手部造成损伤。

发明内容

为了克服玻璃纤维棉板切开时边缘会产生较多碎屑,且后续玻璃纤维棉板的切断时,切断边缘不平齐,切断边缘会残留较多的纤维碎屑的缺点,本发明提供一种电池用玻璃纤维棉加工装置。

本发明的技术实施方案为:一种电池用玻璃纤维棉加工装置,包括有工作台、放卷机、分切刀和传送机;工作台左侧设有放卷机;工作台固接有分切刀,且分切刀设有若干个等距分布的刀刃部;工作台固接传送机,且传送机位于分切刀右侧;还包括有输送机、弹力片和第一抽吸管;工作台开设有若干个贯穿槽,且每个贯穿槽位于对应的刀刃部的正下方;每个贯穿槽内各安装有输送机;每个输送机各设有两条输送带;每个输送带上各固接有若干个用于将玻璃纤维棉板切断边缘的纤维碎屑震落的弹力片,且两个输送带上的弹力片呈相向弯曲设置;每个输送机各固接有一个第一抽吸管,且第一抽吸管位于对应的两条输送带之间。

进一步说明,还包括有分开组件;分开组件包括有固定板、第一连接板、第一弹簧杆、连接轴、压轮;工作台固接有固定板;固定板下侧固接有若干个第一连接板,且第一连接板与刀刃部的数量和位置相对应;每个第一连接板内各固接有若干个第一弹簧杆;每个第一弹簧杆的伸缩端各固接有一个连接轴;每个连接轴各转动连接有两个用于将玻璃纤维棉板切断边缘的两侧分开的异向倾斜设置的压轮。

进一步说明,分开组件还包括有第二弹簧杆、压杆和第二抽吸管;每个第一连接板内各固接有两个第二弹簧杆;每个第二弹簧杆的伸缩端各固接有一个用于对玻璃纤维棉板切断边缘进行下压的压杆;同一个第一连接板内的两个压杆的相向侧各开设有一个第一矩形槽;每个压杆各连通有一个第二抽吸管。

进一步说明,还包括有切断组件;切断组件包括有第一推杆、裁断刀、第三弹簧杆、下压片、承托杆、承托板、第三抽吸管;工作台右端安装有两个第一推杆;两个第一推杆的伸缩端共同固接有一个用于将玻璃纤维棉板切断的裁断刀;裁断刀的前侧和后侧各固接有若干个第三弹簧杆;裁断刀左侧所有的第三弹簧杆的伸缩端共同固接有一个下压片,裁断刀右侧所有的第三弹簧杆的伸缩端共同固接有另一个下压片;工作台右端固接有承托杆,且承托杆位于裁断刀下侧;承托杆开设有第二矩形槽,且第二矩形槽位于裁断刀正下方;承托杆上侧固接有两个承托板;第二矩形槽连通有若干个第三抽吸管。

进一步说明,切断组件还包括有第四弹簧杆和压板;裁断刀的右侧固接有若干个第四弹簧杆;每个第四弹簧杆的伸缩端各固接有一个用于将切断的玻璃纤维棉板下压的压板;每个压板各设有两个向下弯曲的边缘部。

进一步说明,下压片和承托板呈镜像倾斜设置。

进一步说明,还包括有收集组件;工作台右方设有固定架;固定架连接有两个收集组件,一个位于工作台下方,另一个位于工作台右方;右方的收集组件包括有第二推杆、连接斗、第二连接板、承料板、隔板、吹气管、分叉管、导流块、电机、转杆、第一拨板和凸条;固定架安装有两个第二推杆;两个第二推杆的伸缩端共同固接有连接斗;连接斗固接有第二连接板;第二连接板上侧固接有若干个等距分布的用于承托切断后的玻璃纤维棉板的承料板;第二连接板上侧固接有若干个等距分布的隔板,且每两个隔板位于承料板的两侧;每个隔板的前侧和后侧各固接有若干个竖向等距分布的吹气管;每个吹气管各连通有若干个分叉管;第二连接板的前端和后端各固接有一个用于对边料进行导流的导流块;连接斗固接有电机;电机的输出轴固接有转杆,且转杆与连接斗转动连接;转杆固接有若干圈等距分布的用于将叠在一起的玻璃纤维棉板的右侧边缘拨开的第一拨板,且每圈第一拨板与承料板相对应;每个第一拨板各固接有若干个凸条。

进一步说明,收集组件还包括有和第三推杆、收集板、第二拨板和弹力布;第二连接板左侧固接有若干个第三推杆;若干个第三推杆的伸缩端共同固接有一个收集板;收集板的右侧固接有若干个竖向分布的用于将叠在一起的玻璃纤维棉板的右侧边缘拨开的第二拨板;收集板的下侧固接有弹力布,且弹力布与第二连接板固接。

进一步说明,收集组件还包括有第四推杆、拨杆和连接杆;第二连接板固接有第四推杆;第四推杆的伸缩端固接有连接杆,且连接杆与导流块滑动连接,且连接杆与隔板滑动连接;连接杆固接有若干个拨杆,且拨杆与隔板的数量和位置相对应。

进一步说明,第一拨板端部呈弯曲设置。

本发明的有益效果为:本发明通过输送机的输送带带动弹力片进行从前往后看视角的顺时针转动,从而处于未切开的玻璃纤维棉板下方的弹力片处于挤压状态,在玻璃纤维棉板向右移动被切开后,玻璃纤维棉板下方的弹力片,脱离玻璃纤维棉板的限位,从而弹力片在自身弹力作用下向上弹起,将玻璃纤维棉板的切开边缘的纤维碎屑震落。

本发明通过两个异向倾斜设置的压轮在第一弹簧杆在弹力作用下分别对两个相邻的玻璃纤维棉板的切开边缘产生异向倾斜的挤压力,前侧的压轮将其中一个玻璃纤维棉板的切开边缘斜向前侧挤压,后侧的压轮将另一个玻璃纤维棉板的切开边缘斜向后侧挤压,从而将两个相邻的玻璃纤维棉板的切开边缘分开,避免两个玻璃纤维棉板的切开边缘之间由于纤维碎屑而粘连在一起。

本发明通过控制第一推杆伸长使裁断刀带动其所连接的部件向下移动,下压片在第三弹簧杆的弹力作用下先将玻璃纤维棉板的切断部位下压住,玻璃纤维棉板在下压片的挤压下紧贴到承托板上,随着第一推杆的继续伸长,裁断刀将玻璃纤维棉板切断,此过程中,下压片对玻璃纤维棉板的切断处上侧进行下压限位,承托板对玻璃纤维棉板的切断处下侧进行承托限位,从而减小玻璃纤维棉板在被切断时的凹陷变形。

本发明通过控制电机启动,通过电机的输出轴使转杆带动第一拨板和凸条进行从前往后看视角的逆时针转动,从而第一拨板将叠在一起的玻璃纤维棉板的右端拨开,从而使叠在一起的玻璃纤维棉板之间产生短暂的间隙,与此同时,控制外置气泵启动,通过吹气管向分叉管吹气,从而分叉管将叠在一起的玻璃纤维棉板内部的纤维碎屑吹出,以及将玻璃纤维棉板左侧和右侧边缘的纤维碎屑吹落,避免叠在一起的玻璃纤维棉板的切断边缘存在较多的纤维碎屑,导致工人手部损伤。

附图说明

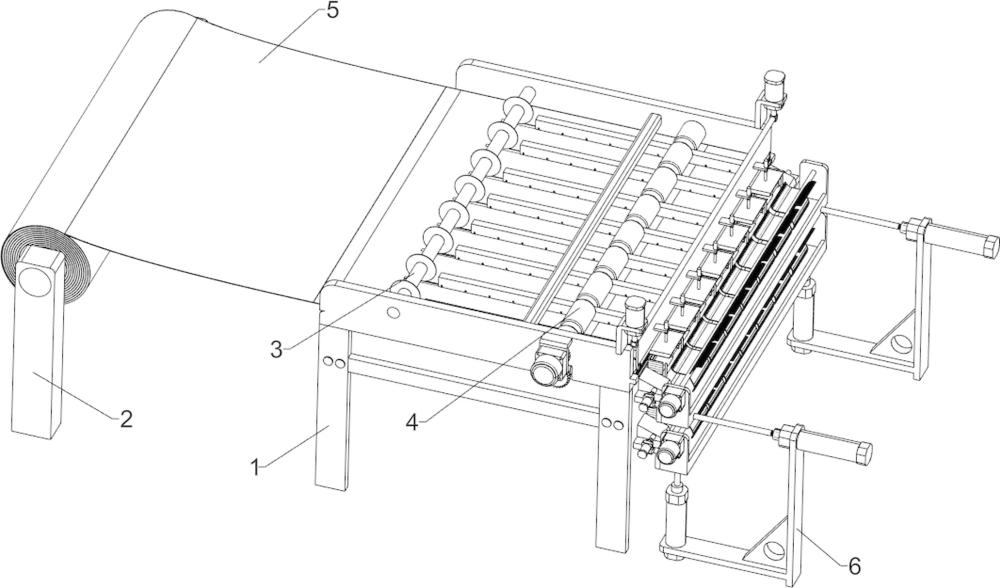

图1为本发明电池用玻璃纤维棉加工装置公开的结构示意图;

图2为本发明电池用玻璃纤维棉加工装置公开的局部结构示意图;

图3为本发明电池用玻璃纤维棉加工装置公开的工作台、分切刀、传送机、输送机和分开组件的组合局部结构示意图;

图4为本发明电池用玻璃纤维棉加工装置公开的工作台、分切刀、输送机和弹力片的组合局部结构示意图;

图5为本发明电池用玻璃纤维棉加工装置公开的输送机、弹力片和第一抽吸管的组合局部结构示意图;

图6为本发明电池用玻璃纤维棉加工装置公开的工作台和分开组件的组合局部结构示意图;

图7为本发明电池用玻璃纤维棉加工装置公开的分开组件的第一种局部结构示意图;

图8为本发明电池用玻璃纤维棉加工装置公开的分开组件的第二种局部结构示意图;

图9为本发明电池用玻璃纤维棉加工装置公开的工作台和切断组件的组合局部结构示意图;

图10为本发明电池用玻璃纤维棉加工装置公开的切断组件的局部结构示意图;

图11为本发明电池用玻璃纤维棉加工装置公开的工作台、切断组件和收集组件的组合局部结构示意图;

图12为本发明电池用玻璃纤维棉加工装置公开的收集组件的第一种局部结构示意图;

图13为本发明电池用玻璃纤维棉加工装置公开的收集组件的第二种局部结构示意图;

图14为本发明电池用玻璃纤维棉加工装置公开的收集组件的第三种局部结构示意图。

以上附图中:1-工作台,2-放卷机,3-分切刀,4-传送机,5-玻璃纤维棉板,6-固定架,11-输送机,12-弹力片,13-第一抽吸管,101-固定板,102-第一连接板,103-第一弹簧杆,104-连接轴,105-压轮,106-第二弹簧杆,107-压杆,108-第二抽吸管,201-第一推杆,202-裁断刀,203-第三弹簧杆,204-下压片,205-承托杆,206-承托板,207-第三抽吸管,208-第四弹簧杆,209-压板,301-第二推杆,302-连接斗,303-第二连接板,304-承料板,305-隔板,306-吹气管,307-分叉管,308-导流块,309-电机,3010-转杆,3011-第一拨板,3012-凸条,3013-第三推杆,3014-收集板,3015-第二拨板,3016-弹力布,3017-第四推杆,3018-拨杆,3019-连接杆,1a-贯穿槽,3a-刀刃部,11a-输送带,13a-圆孔,107a-第一矩形槽,205a-第二矩形槽,209a-边缘部。

具体实施方式

下面结合具体实施例对本发明作进一步描述,在此发明的示意性实施例以及说明用来解释本发明,但并不作为对本发明的限定。

实施例一

一种电池用玻璃纤维棉加工装置,如图1-14所示,包括有工作台1、放卷机2、分切刀3和传送机4;工作台1左侧设有放卷机2;工作台1螺栓连接有分切刀3,且分切刀3设有若干个等距分布的刀刃部3a;工作台1螺栓连接传送机4,且传送机4位于分切刀3右侧;

还包括有输送机11、弹力片12和第一抽吸管13;工作台1开设有若干个贯穿槽1a,且每个贯穿槽1a位于对应的刀刃部3a的正下方;每个贯穿槽1a内各螺栓连接有输送机11;每个输送机11各设有两条输送带11a;每个输送带11a上各固接有若干个弹力片12,且两个输送带11a上的弹力片12呈相向弯曲设置;每个输送机11各固接有一个第一抽吸管13,且第一抽吸管13位于对应的两条输送带11a之间。

上述实施例的工作步骤为:使用时,先将待分切的卷状玻璃纤维棉板5放入放卷机2的转轴上,接着,将外置吸泵机与第一抽吸管13连通,随后,人工将玻璃纤维棉板5的一端拉出,穿过分切刀3的下侧和传送机4的上下两个传送轴之间后,放置在工作台1上,此时,弹力片12被玻璃纤维棉板5挤压,接着,控制传送机4启动,通过传送机4的上下两个传送轴对玻璃纤维棉板5施加的摩擦力,拉动玻璃纤维棉板5向右移动,玻璃纤维棉板5在经过分切刀3的刀刃部3a时被切开,此过程中,控制输送机11启动,通过输送机11的输送带11a带动弹力片12进行从前往后看视角的顺时针转动,从而处于未切开的玻璃纤维棉板5下方的弹力片12处于挤压状态,在玻璃纤维棉板5向右移动被切开后,玻璃纤维棉板5下方的弹力片12脱离玻璃纤维棉板5的限位,从而弹力片12在自身弹力作用下向上弹起,将玻璃纤维棉板5的切开边缘的纤维碎屑震落,此时,控制外置吸泵机启动,使震落的纤维碎屑通过圆孔13a被第一抽吸管13抽走。

实施例二

在实施例1的基础上,如图3和图6-8所示,还包括有分开组件;分开组件包括有固定板101、第一连接板102、第一弹簧杆103、连接轴104、压轮105;工作台1固接有固定板101;固定板101下侧固接有若干个第一连接板102,且第一连接板102与刀刃部3a的数量和位置相对应;每个第一连接板102内各固接有若干个第一弹簧杆103;每个第一弹簧杆103的伸缩端各固接有一个连接轴104;每个连接轴104各转动连接有两个异向倾斜设置的压轮105;通过两个异向倾斜设置的压轮105在第一弹簧杆103在弹力作用下分别对两个相邻的玻璃纤维棉板5的切开边缘产生异向倾斜的挤压力,从而将两个相邻的玻璃纤维棉板5的切开边缘分开,避免两个玻璃纤维棉板5的切开边缘之间由于纤维碎屑而粘连在一起。

分开组件还包括有第二弹簧杆106、压杆107和第二抽吸管108;每个第一连接板102内各固接有两个第二弹簧杆106;每个第二弹簧杆106的伸缩端各固接有一个压杆107;同一个第一连接板102内的两个压杆107的相向侧各开设有一个第一矩形槽107a;每个压杆107各连通有一个第二抽吸管108。

上述实施例的工作步骤为:先将外置吸泵机与第二抽吸管108连通,在切开后的玻璃纤维棉板5向右移动时,两个相邻的玻璃纤维棉板5切开边缘通过摩擦力带动压轮105滚动,两个异向倾斜设置的压轮105在第一弹簧杆103在弹力作用下分别对两个相邻的玻璃纤维棉板5的切开边缘产生异向倾斜的挤压力,前侧的压轮105将其中一个玻璃纤维棉板5的切开边缘斜向前侧挤压,后侧的压轮105将另一个玻璃纤维棉板5的切开边缘斜向后侧挤压,从而将两个相邻的玻璃纤维棉板5的切开边缘分开,避免两个玻璃纤维棉板5的切开边缘之间由于纤维碎屑而粘连在一起,此过程中,由于在玻璃纤维棉板5的切开边缘受到斜向压力后,切开边缘会向上翘起而产生变形,此时,压杆107在第二弹簧杆106的弹力作用下对两个玻璃纤维棉板5翘起的切开边缘进行下压,同时控制外置吸泵机启动,通过对第一矩形槽107a进行吸气,从而将两个玻璃纤维棉板5的切开边缘处残留的纤维碎屑吸走。

实施例三

在实施例2的基础上,如图9-10所示,还包括有切断组件;切断组件包括有第一推杆201、裁断刀202、第三弹簧杆203、下压片204、承托杆205、承托板206、第三抽吸管207;工作台1右端螺栓连接有两个第一推杆201;两个第一推杆201的伸缩端共同固接有一个裁断刀202;裁断刀202的前侧和后侧各固接有两个第三弹簧杆203;裁断刀202左侧所有的第三弹簧杆203的伸缩端共同固接有一个下压片204,裁断刀202右侧所有的第三弹簧杆203的伸缩端共同固接有另一个下压片204;工作台1右端固接有承托杆205,且承托杆205位于裁断刀202下侧;承托杆205开设有第二矩形槽205a,且第二矩形槽205a位于裁断刀202正下方;承托杆205上侧固接有两个承托板206;第二矩形槽205a连通有若干个第三抽吸管207。

切断组件还包括有第四弹簧杆208和压板209;裁断刀202的右侧固接有若干个第四弹簧杆208;每个第四弹簧杆208的伸缩端各固接有一个压板209;每个压板209各设有两个向下弯曲的边缘部209a。

下压片204和承托板206呈镜像倾斜设置,从而下压片204对玻璃纤维棉板5的切断处上侧进行下压限位,承托板206对玻璃纤维棉板5的切断处下侧进行承托限位,从而减小玻璃纤维棉板5在被切断时的凹陷变形。

上述实施例的工作步骤为:先将外置吸泵机与第三抽吸管207连通,在玻璃纤维棉板5的右端移动至裁断刀202的右方时,此时,玻璃纤维棉板5的右端伸出预定距离并处于悬空状态,接着,控制第一推杆201伸长使裁断刀202带动其所连接的部件向下移动,下压片204在第三弹簧杆203的弹力作用下先将玻璃纤维棉板5的切断部位下压住,玻璃纤维棉板5在下压片204的挤压下紧贴到承托板206上,随着第一推杆201的继续伸长,裁断刀202将玻璃纤维棉板5切断,由于下压片204和承托板206呈镜像倾斜设置,从而下压片204对玻璃纤维棉板5的切断处上侧进行下压限位,承托板206对玻璃纤维棉板5的切断处下侧进行承托限位,从而减小玻璃纤维棉板5在被切断时的凹陷变形,在玻璃纤维棉板5被切断时,切断边缘产生的纤维碎屑掉落到第二矩形槽205a内,此时,控制外置吸泵机启动,将第二矩形槽205a内的纤维碎屑吸走。

切断后的玻璃纤维棉板5掉落到裁断刀202的右侧,并叠在一起,在裁断刀202下移时,使第四弹簧杆208带动压板209下移,压板209在第四弹簧杆208的作用下将叠在一起的玻璃纤维棉板5向下挤压,从而避免玻璃纤维棉板5之间存在较大间隙,占用收集空间,此过程中,边缘部209a将叠在一起的玻璃纤维棉板5的前端和后端向下挤压,从而使两个相邻的叠在一起的玻璃纤维棉板5两端相互远离,不会接触,减少粘连。

实施例四

在实施例3的基础上,如图11-14所示,还包括有收集组件;工作台1右方设有固定架6;固定架6连接有两个收集组件,一个位于工作台1下方,另一个位于工作台1右方;右方的收集组件包括有第二推杆301、连接斗302、第二连接板303、承料板304、隔板305、吹气管306、分叉管307、导流块308、电机309、转杆3010、第一拨板3011和凸条3012;固定架6螺栓连接有两个第二推杆301;两个第二推杆301的伸缩端共同固接有连接斗302;连接斗302固接有第二连接板303;第二连接板303上侧固接有若干个等距分布的承料板304;第二连接板303上侧固接有若干个等距分布的隔板305,且每两个隔板305位于承料板304的两侧;每个隔板305的前侧和后侧各固接有若干个竖向等距分布的吹气管306;每个吹气管306各连通有若干个分叉管307;第二连接板303的前端和后端各固接有一个导流块308;连接斗302螺栓连接有电机309;电机309的输出轴固接有转杆3010,且转杆3010与连接斗302转动连接;转杆3010固接有若干圈等距分布的第一拨板3011,且每圈第一拨板3011与承料板304相对应;每个第一拨板3011各固接有若干个凸条3012;通过电机309的输出轴使转杆3010带动第一拨板3011和凸条3012进行从前往后看视角的逆时针转动,从而第一拨板3011将叠在一起的玻璃纤维棉板5的右端拨开,从而使叠在一起的玻璃纤维棉板5之间产生短暂的间隙。

收集组件还包括有和第三推杆3013、收集板3014、第二拨板3015和弹力布3016;第二连接板303左侧螺栓连接有两个第三推杆3013;两个第三推杆3013的伸缩端共同固接有一个收集板3014;收集板3014的右侧固接有若干个竖向分布的第二拨板3015;收集板3014的下侧固接有弹力布3016,且弹力布3016与第二连接板303固接。

收集组件还包括有第四推杆3017、拨杆3018和连接杆3019;第二连接板303螺栓连接有第四推杆3017;第四推杆3017的伸缩端固接有连接杆3019,且连接杆3019与导流块308滑动连接,且连接杆3019与隔板305滑动连接;连接杆3019固接有若干个拨杆3018,且拨杆3018与隔板305的数量和位置相对应。

第一拨板3011端部呈弯曲设置,从而在第一拨板3011转动时,第一拨板3011能时刻保持与叠在一起的玻璃纤维棉板5的右侧边缘接触。

每个吹气管306上的若干个分叉管307呈左右对称分布,且左侧的分叉管307斜向左设置,右侧的分叉管307斜向右设置,从而分叉管307将叠在一起的玻璃纤维棉板5内部的纤维碎屑吹出,以及将玻璃纤维棉板5左侧和右侧边缘的纤维碎屑吹落。

上述实施例的工作步骤为:先将外置气泵连通到吹气管306,将外置吸泵机与收集板3014连通,在玻璃纤维棉板5被切断后,在隔板305的分隔下,掉落到两个相邻的隔板305之间的承料板304上,从而隔板305将每堆叠在一起的玻璃纤维棉板5分隔开,而玻璃纤维棉板5前侧和后侧的边料在隔板305的分隔下掉落到导流块308上,并在导流块308的导流作用下掉落到连接斗302内。

玻璃纤维棉板5在掉落到承料板304上堆叠时,控制电机309启动,通过电机309的输出轴使转杆3010带动第一拨板3011和凸条3012进行从前往后看视角的逆时针转动,从而第一拨板3011将叠在一起的玻璃纤维棉板5的右端拨开,从而使叠在一起的玻璃纤维棉板5之间产生短暂的间隙,凸条3012用以增大第一拨板3011接触玻璃纤维棉板5时的摩擦力,避免打滑,由于第一拨板3011的端部呈弯曲设置,从而在第一拨板3011转动时,第一拨板3011能时刻保持与叠在一起的玻璃纤维棉板5的右侧边缘接触,与此同时,控制外置气泵启动,通过吹气管306向分叉管307吹气,由于每个吹气管306上的若干个分叉管307呈左右对称分布,且左侧的分叉管307斜向左设置,右侧的分叉管307斜向右设置,从而分叉管307将叠在一起的玻璃纤维棉板5内部的纤维碎屑吹出,以及将玻璃纤维棉板5左侧和右侧边缘的纤维碎屑吹落,避免叠在一起的玻璃纤维棉板5的切断边缘存在较多的纤维碎屑,导致工人手部损伤。

此过程中,控制第三推杆3013伸长使收集板3014带动第二拨板3015向上移动,从而第二拨板3015将叠在一起的玻璃纤维棉板5的左端拨开,从而使叠在一起的玻璃纤维棉板5之间产生间隙,从而分叉管307可通过间隙将玻璃纤维棉板5内部和左侧边缘的纤维碎屑吹落至收集板3014内,由于第二拨板3015呈倾斜设置,从而将吹下的纤维碎屑导流到收集板3014内,与此同时,控制外置吸泵机启动,将收集板3014内的纤维碎屑吸走,在收集板3014向上移动时,弹力布3016被拉伸,使收集板3014未接触玻璃纤维棉板5的下侧区域保持密闭。

在玻璃纤维棉板5叠到预定高度后,控制第四推杆3017伸长使连接杆3019带动拨杆3018水平往复移动,对叠在一起的玻璃纤维棉板5的前端和后端进行震动,从而将叠在一起的玻璃纤维棉板5整理整齐,便于人工取走,接着,控制工作台1右方的第二推杆301缩短使对应的连接斗302向右移动,随后,控制工作台1下方的第二推杆301缩短使对应的连接斗302向上移动,从而使工作台1下方的收集组件继续收集切断的玻璃纤维棉板5,人工将工作台1右方的收集组件上收集的玻璃纤维棉板5取走,从而保证工序的连续性。

尽管已经仅相对于有限数量的实施方式描述了本公开,但是受益于本公开的本领域技术人员将理解,在不脱离本发明的范围的情况下,可以设计各种其他实施方式。因此,本发明的范围应仅由所附权利要求限制。