连续波长晶片及其制作方法

文献发布时间:2023-06-19 09:41:38

技术领域

本发明涉及连续波长晶片及其制作方法。

背景技术

led光源从出现到大规模应用已经历时30年以上,照明上应用也超过了10年以上,早期的led白光都是单一波长蓝光加黄色荧光粉激发白光,显色指数较低,尤其在相对较高的色温段,蓝光析出较多。近两年为了制造出更舒适的led白光,多数采用不同波长的蓝光晶片进行串联或者并联再通过不同的荧光粉去激发实现连续光谱的目的,然而以上方法对晶元的波长、电压和光功率的一致性要求比较高,封装过程工艺复杂,一旦封装过程中出现异常,就会出现大批不良,造成大量损失,同时浪费资源。

另外,还可以采用红光、蓝光、绿光三种不同波长的晶元封装在一起实现白光。然而基于与上述相仿的原因,该种封装方式的封装工艺复杂,对晶元的波长、电压、光功率都有一定的要求。同时,这种三种晶元的技术由于发光波长所掺入的元素差异导致电压值不一致,封装完成的led产品后续还要依靠不同的电路实现白光,成本较高。

发明内容

为克服现有技术的上述缺陷,本发明提供了一种连续波长晶片及其制作方法,这种方法能够制备的晶片波长是连续的,通过工艺参数调整,能够制备出所需波长的晶片,有助于提高封装led的光舒适性,同时大幅度提高封装产品效率,降低封装成本。

本发明的技术方案是:

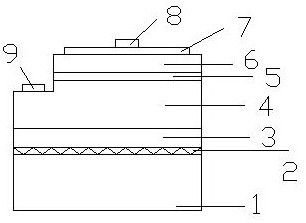

连续波长晶片,包括一个或多个相互连接的晶元,其特征在于所述晶元设有沿竖向依次结为一体的基板、反射层、外延层、N极接触层、发光层、P极接触层和透明导电层,P电极设置在一个或多个晶元的所述透明导电层的外侧面上并通过相应透明导电层与相应晶元的P极接触层电连接,N电极设置在一个或多个晶元的所述N极接触层的外侧面上,与相应晶元的N极接触层电连接。

多个相互连接的所述晶元的连接方式可以为串联、并联或任意适宜形式的串并联组合。

通常,可以只在对外连接的晶元上设置所需的P电极和N电极。

多个相互连接的所述晶元中的相邻晶元的发光层的发光波长(单一波长或者主峰波长)可以相同或不同。

多个相互连接的所述晶元中的相邻晶元的发光层的发光波长差优选小于2.5nm。

所述发光层中用于发光的发光层材料的组成和配比优选依据所需的发光波长设置。

所述发光层可以设有矩形方格,所述发光层材料优选填充在所述矩形方格内。

所述矩形方格的大小依据晶元的使用尺寸,每个晶元对应于矩形方格中的一个格。

连续波长晶片的制作方法,所述连续波长晶片为本发明公开的任意一种连续波长晶片,包括下列步骤:

步骤1.选取或加工出适宜的衬底;

步骤2.制备反光层;

步骤3.制备外延层;

步骤4.制作N极接触层;

步骤5.制作矩形方格;

步骤6.制作发光层;

步骤7.制作P极接触层;

步骤8.制作透明导电层;

步骤9.制作N电极;

步骤10.制作P电极。

可以依据晶片构造和工艺需要确定各步骤的顺序。

所述步骤2可以包括:在衬底上生长干法刻蚀用掩膜,用光刻制程将掩膜刻出所需的图形,基于掩膜利用ICP刻蚀技术进行衬底刻蚀,刻蚀完成后去掉掩膜。

所述步骤3可以包括:在衬板的反光层侧生长GaN,所述GaN的生长方式优选为横向生长(以横向生长为主)。

步骤5中,所述矩形方格可以采用硅材料(例如,二氧化硅)。

步骤6中,可以依据发光波长要求计算发光层材料的禁带宽度,依据禁带宽度确定发光层材料的组成和配比。

本发明的有益效果是:可以通过调节发光层的厚度、禁带宽度及微量元素控制出光率,同时调节In、Ga、N、P、Al等元素的比例来控制每部分的发光波长,进而提升晶片的出光效率,进一步提升制作led白光的效率,使生产出的晶片具有多种波长,可以实现白光连续光谱,同时提升led封装过程中的生产效率。同时,这种晶片可以实现多样化,可以正装,也可以倒装,满足led封装方式的不同需求。

附图说明

图1是晶片构造示意图;

图2是晶片另一种构造(安装方式)示意图;

图3三种波长晶片并联示意图;

图4是三种波长晶片串联示意图;

图5是多种波长晶片串并联示意图;

图6是另一种多种波长晶片串并联示意图。

图中标识:1.基板(或称衬底);2.反射层;3.外延层;4.N极接触层;5.发光层;6.P极接触层;7.透明导电层;8.P电极;9.N电极。

具体实施方式

参见图1-6,这种连续波长晶片(晶元)设有沿竖向依次结为一体的基板(例如,蓝宝石基板)1、反射层2、外延层3、N极接触层4、发光层5、P极接触层6、透明导电层7,P电极8设置在所述透明导电层7的外侧面上,通过所述透明导电层与所述P极接触层电连接,N电极9设置在所述N极接触层4的外侧面上,与所述N极接触层电连接。

多个晶元可以连接为晶元组合(或晶片)。

所述P电极8和N电极9可以依据晶元的组合方式设置。例如,对于串联的多个晶元,可以在串联的两端晶元上分别设置一个P电极8和一个N电极9,对于并联的多个晶元或多个晶元串联组(由相互串联的多个晶元形成的晶元组合),可以在每个晶元或每个晶元出串联组上分别设置各自的P电极8和N电极9。

当晶元独立使用时,通常可以独自设有P电极8和N电极9。

所述N极接触层4上设有阶梯结构,形成局部的凹部或局部缺口状结构,所述N电极9设置在所述N极接触层4的阶梯结构的凹端面上,露在整个晶片的外表面,所述发光层5设置在所述N极接触层4的阶梯结构的凸端面上。

所述透明导电层7的面积可以小于与其结在一起的所述P极接触层6的面积。

可以将具有相同或不同波长的晶片相互串联或并联,或者采用串并联组合方式连接,以满足不同的发光要求。

可以采用正装结构,所述P电极8和所述N电极9朝上;也可以采用倒装结构,所述P电极8和所述N电极9朝下。

当采用倒装结构时,所述P电极8和所述N电极9的外端位于同一高度或平面上。

这种晶片的制备步骤可以是:

步骤1.衬底加工,即加工出满足要求的基板。

可以将衬底材料进行切割,每片厚度切割到厚度100nm,然后研磨至切割面完全水平。

所述衬底可以是蓝宝石(Al2O3)、硅Si或者SiC等衬底。

步骤2.制备反光层,即在衬底上制一层反光层。

例如,在蓝宝石衬底(或其他衬底)上生长干法刻蚀用掩膜,用标准的光刻制程将掩膜刻出所需的图形,基于掩膜利用ICP刻蚀技术进行衬底刻蚀,刻蚀完成后去掉掩膜。

步骤3.制备外延层,即在步骤2基础上,在衬底的反光层的相应侧形成外延层。

所述外延层可以为氮化镓基的外延片。

例如,在衬板的反光层侧生长GaN,形成的GaN材料层即为所述的外延层。

可以使GaN材料的纵向发展(生长)变为横向发展(或称为横向生长),即横向生长的速率明显大于纵向生长速率,由此可以有效地减少GaN外延材料的位元错密度,增加LED的光从蓝宝石衬底出射的几率,提高出光效率。

步骤4.制作N极接触层(或称N型电极接触层),即在外延层的相应侧形成N极接触层。

可以依据现有技术制备所述N极接触层。

所述N极接触层掺杂的浓度通常应大于1×10

步骤5.制作矩形方格,即依据晶片使用尺寸,在N极接触层的相应侧形成用于填充反光层材料的方格(纵横分布的矩形框)。

所述矩形方格采用硅材料。

所述方格的尺寸依据最终晶片使用尺寸,每个矩形方格对应于切割后的一个晶元。

例如,方格厚度优选5nm以内,深度通常可小于10nm。

步骤6.制作发光层,即在N极接触层的相应侧形成发光层。

所述发光层分布在各所述矩形方格内。

依据晶片发光的波长确定发光层的材料。

具体地,依据公式发光波长λ=1240/Eg确定发光层材料的禁带宽度Eg,通过调节多元半导体化合物材料组分来调整Eg的值,进而使发光波长满足需要。

在相邻的矩形方格制作发光波长相同或接近的发光层,相邻矩形方格的发光层的发光波长范围差优选小于2.5nm。

所述发光层优选采用荧光胶体进行封装,所述荧光胶体由多种原料均匀混合而成,所述原料包括或主要包括荧光粉和硅胶,依据所述荧光粉的不同颜色比例,所述荧光粉与所述硅胶的质量比为(0.05-0.7):(1.2-1.8),随着色温越低,CIE坐标值增大,荧光粉的比例相应增加,或者将硅胶的比例相应降低。

所述原料还优选包括气相二氧化硅,所述气相二氧化硅与所述荧光粉和所述硅胶均匀混合,所述气相二氧化硅在所述荧光胶体中的质量占比(气相二氧化硅相对总质量的比例)为0.5%-2%。所述气相二氧化硅在所述荧光胶体中的质量占比可以依据所述荧光胶体中的所述荧光粉的比例或所述硅胶的粘性灵活调整,所述荧光胶体中的所述荧光粉的比例较小或者所述硅胶的粘性较大,则所述气相二氧化硅的加入比例较小,所述荧光胶体中的所述荧光粉的比例较大或者所述硅胶的粘性较低,则所述气相二氧化硅的加入比例增加。

所述荧光粉、所述硅胶和所述气相二氧化硅的混合可以采用现有技术下任意适于荧光胶体搅拌混合的搅拌设备进行搅拌混合,搅拌设备先在800转/M的转速下搅拌50S,再在1300转/M的转速下搅拌80S,最后在500转/M的转速下搅拌50S。

所述气相二氧化硅的粒径优选为5-50nm,如5 nm、10 nm、30 nm或50 nm。

所述气相二氧化硅优选为一甲基三氯硅烷、二甲基二氯硅烷或六甲基二硅氮烷。

所述荧光粉优选采用多元荧光粉,所述多元荧光粉包含多种荧光粉,以适应发光要求,比如,多元荧光粉由红粉(红荧光粉)、绿粉(绿荧光粉)和青粉(青荧光粉)均匀混合制成,所述红粉、所述绿粉和所述青粉的质量比优选为1:5:0.2。

对所述荧光胶体进行固化的方式优选为先使用加热设备在所述基板的底部进行高温快速固化,再使用烤箱对晶片进行烘烤固化,所述快速固化的加热温度为80-120℃,加热时间小于20分钟;所述烘烤固化的方式为先采用100℃烘烤60分钟,再采用160℃烘烤180分钟。

由于所述荧光胶体中添加有气相二氧化硅,可在封装过程中有效防止所述荧光粉的颗粒沉淀(荧光粉晶体比重较重,烘烤过程中随着温度上升会快速下沉,气相二氧化硅比重轻,颗粒小,高温烘烤时在硅胶中呈上升趋势,可以阻止荧光粉晶体下沉),所述荧光胶体在烘烤固化之前先采用快速固化方式进行高温固化,可进一步抑制在高温状态下所述荧光粉的下沉,使荧光粉远离发光晶体。由于所述荧光粉远离发光晶体和基板(二者为光源使用过程中的主要发热体),在光源的使用过程中,可有效降低所述荧光粉长时间使用受到的高温影响,减少所述荧光粉的质变量,抑制色坐标漂移、光通量下降、色温升高和蓝光光子的析出量,从而有效提高光源的发光效率和发光稳定性,降低光衰,在同照度/亮度的情况下,降低光源的使用功率,提高光源的使用寿命,节约能源并减少对环境的污染。

所述荧光胶体耐高温,长时间使用时可有效减少由于发光晶体的辐射热导致的黄变,减少蓝光析出率,使其激发效率高,热稳定性佳,从而大幅度提高光源的发光效率和发光稳定性,降低光衰。

所述荧光胶体中加入的所述气相二氧化硅,可使发光晶体产生的光子通过所述荧光粉激发后出射更多的光子,另外,所述反射层具有高反光度,可以将所述发光晶体产生的光子通过漫反射的方式更多的反射出来,使光子的出射量可以提升3%-5%,从而最大化的提高光源的光子转化效率,提高发光效率。

步骤7.制作P极接触层(或称P型电极接触层),即在发光层的相应侧形成P极接触层。

可以依据现有技术制备所述P极接触层。

所述P极接触层掺杂的浓度通常应大于1×10

步骤8.制作透明导电层,即在P极接触层的相应侧形成透明导电层。

可以依据现有技术制备所述透明导电层。

所述透明导电层的厚度可以为20nm。

步骤9.制作N电极。

可以依据现有技术在N极接触层的外露凹部设置N电极。

所述N电极的制作工艺次序可以为:光刻、真空电子束蒸发和湿法腐蚀,其导电金属的分布顺序为铜、镍和金。

所述N电极的厚度可以5nm。

步骤10.制作P电极。

可以依据现有技术在透明导电层上设置P电极。

所述P电极的制作工艺次序可以为:光刻、真空电子束蒸发和湿法腐蚀,其导电金属的分布顺序铜、镍和金。

所述P电极的厚度可以5nm。

步骤11.晶元切割,形成晶元。

所述晶元切割可以采用现有技术。

例如,可以采用激光机切割LED 外延片(主要工具钻石刀)。

应100%的检测(VI/VC),使用放大30 倍以上的电子显微镜下进行外形检测。

步骤12.晶元测试。

主要对电压、波长和亮度等进行测试。

将通过测试的晶元放置于蓝膜上并保证芯片排列整齐。

本发明具有如下特点:

1)本发明旨在提供一种晶元级芯片制作结构,达到连续光谱和提高封装led的光舒适的目的,同时大幅度提高封装产品效率,降低封装成本。

2)为达到上述目的,本发明主要具有两个方向上的结构特点,其一为晶片垂直方向上的构造以及控制发光波长的元素配方比例,其二是横向方向上不同波长晶片之间串并连接方式,同时还包括串并后芯片上方的电极制作方法。

3)发光区先制作4-10nm厚度的方格,方格尺寸可为正方形,亦可为长方形(本说明书中统称为矩形方格),尺寸大致为3-40mil。

4)方格内填充材料(发光层材料)的元素比例依据波长需求。例如,蓝光:InGaN的比例1.5-15%,超短波加入Al元素,比例为0.1-1.5%;红光:GaAlAs的比例0.5-10%;绿光:AlGalnP的比例为1-12%。

5)此制作方法亦可用于倒装,即先制作P极,再制作N极。

6)电路铺设可串可并,多种波长差异较大采用串联结构,串联P极和N极各设一个,并联根据实际情况可设多个。

7)多种波长在同一种颜色范围内,可采用并联结构也可采用并联结构,并联各芯片之间电压值需相同,电压差小于0.1V。

8)不同波长颜色的光功率值需统一。

本发明公开的各优选和可选的技术手段,除特别说明外及一个优选或可选技术手段为另一技术手段的进一步限定外,均可以任意组合,形成若干不同的技术方案。

- 连续波长晶片及其制作方法

- 一种波长范围以及波长连续可调谐的多气体检测系统