一种柔性荧光增强基底及其制备方法和应用

文献发布时间:2023-06-19 09:52:39

技术领域

本发明属于纳米材料的集成与转移领域,特别涉及一种柔性荧光增强基底及其制备方法和应用。

背景技术

荧光光谱分析技术是现代光谱分析技术中的重要一环,上个世纪九十年代,科学家发现粗糙金属表面能够对荧光分子的荧光有明显的增强效果,因此吸引了学术界的普遍关注。目前荧光光谱分析技术主要应用在污染物检测、光学传感、生物和医疗领域。

近年来的研究发现,贵金属纳米粒子的表面等离激元效应,能够对荧光分子的荧光产生极大的增强效果,而这个增强效果与分子和贵金属纳米粒子之间的距离,以及贵金属纳米粒子与粒子之间的距离极其相关。

利用表面等离激元增强荧光,需要特定的荧光增强基底来实现。目前常用的荧光增强基底有两种,一种是通过微纳加工的方式制备出具有特定结构的基底,CN106350058A公开了一种基于纳米多孔金的荧光增强基底的制备方法,所述方法利用物理气相沉积,在不同孔径的多空金表面沉积不同厚度的二氧化硅薄膜,可以制备出不同孔径不同厚度二氧化硅修饰的纳米多孔金。这种基底有一定的荧光增强效果,信号在不同区域偏差小,重复性高,但是微纳加工成本高昂,工艺步骤繁琐,很难广泛应用在检测中。另一种是贵金属胶体粒子直接铺展在衬底上,通过胶体粒子之间的聚集产生表面等离激元的“热点”进而产生增强效果。CN105136757A公开了一种花型银纳米颗粒荧光增强基底及其制备方法,所述方法通过硝酸酸银溶液、聚乙烯吡咯烷酮和抗坏血酸反应,将反应物反复超声分散和离心得到花型银纳米颗粒乙醇分散液,以制造基底。这种基底局域增强效果好,但是这种“热点”分布不均匀,重复性不好,信号在不同区域偏差较大,因此也不利于广泛的实际应用。除此之外,目前基于这两种方法的荧光增强基底都是刚性的,对于实际检测中可能会遇到的弯曲,拉伸等需求无法满足。

基于此,研究出一种简单,高效,低成本的柔性荧光增强基底,对于荧光光谱分析技术在实际中的广泛应用有重要意义。

发明内容

针对现有技术的不足,本发明的目的在于提供一种柔性荧光增强基底及其制备方法和应用。

为达到此发明目的,本发明采用以下技术方案:

一方面,本发明提供一种柔性荧光增强基底的制备方法,所述制备方法包括以下步骤:

(1)将贵金属胶体粒子集成在多孔金属氧化物模板表面,得到贵金属胶体粒子的阵列;

(2)将步骤(1)得到的贵金属胶体粒子阵列与柔性高分子复合,得到贵金属胶体粒子阵列/柔性高分子的复合薄膜;

(3)将步骤(2)得到的复合薄膜通过化学刻蚀,去除掉多孔金属氧化物模板剩余的金属,得到所述柔性荧光增强基底。

本发明所述制备方法是一种自上而下和自下而上相结合的策略,通过对贵金属胶体粒子的快速集成和柔性转移,最终得到柔性荧光增强基底。所述制备方法与传统的微纳加工法制备的基底相比拥有低成本,快速,高效率等优势;制备得到的柔性荧光增强基底拥有大面积,粒子集成度高,高响应等优点。所述柔性荧光增强基底,对低浓度荧光分子的快速检测以及光学传感器方面具有广泛的应用前景。

优选地,步骤(1)所述的贵金属胶体粒子中的贵金属为Au、Ag、Cu或Pt中的任意一种或至少两种的组合形成的合金。

优选地,步骤(1)所述贵金属胶体粒子中的胶体粒子为溶液法合成的尺寸在20-500nm(例如20nm、50nm、80nm、100nm、120nm、150nm、200nm、300nm、400nm或500nm)的贵金属纳米球、贵金属纳米立方体或贵金属纳米三角片中的任意一种或至少两种的组合。

优选地,步骤(1)所述的多孔金属氧化物模板为多孔阳极氧化铝模板、多孔阳极氧化钛模板、多孔阳极氧化铁模板中的任意一种

优选地,步骤(1)所述多孔阳极氧化铝模板为通过三步阳极氧化法制备出的孔径大小为20-550nm(例如20nm、50nm、80nm、100nm、120nm、150nm、200nm、300nm、400nm或550nm)的硬模板。

优选地,所述多孔阳极氧化钛模板为通过三步阳极氧化法制备出的孔径大小为20-550nm(例如20nm、50nm、80nm、100nm、120nm、150nm、200nm、300nm、400nm或550nm)的硬模板。

优选地,所述多孔阳极氧化铁模板为通过三步阳极氧化法制备出的孔径大小为20-550nm(例如20nm、50nm、80nm、100nm、120nm、150nm、200nm、300nm、400nm或550nm)的硬模板。

优选地,步骤(1)所述集成为把贵金属胶体粒子捕获至多孔金属氧化物模板孔道里面的过程。优选地,所述集成的过程为:将贵金属胶体粒子的水溶液或者醇溶液均匀铺展在多孔金属氧化物模板表面,贵金属胶体粒子在表面张力和模板限域效应的作用下,进入到模板的孔道中,集成过程在气液固三相界面处进行,并且随着液体的挥发,三相界面的移动,进而在整个模板表面完成集成过程。

优选地,在本发明中,步骤(1)所述贵金属胶体粒子的阵列为呈六边形有序排列的单层阵列,其集成率高于95%,其粒子密度高于10

优选地,在本发明中,步骤(2)所述的柔性高分子为聚乙烯(PE)、聚甲基丙烯酸甲酯(PMMA)、聚二甲基硅氧烷(PDMS)或聚对苯二甲酸乙二醇酯(PET)中的任意一种。

优选地,步骤(2)所述复合的方法为:将柔性高分子溶液平铺在贵金属胶体粒子阵列表面,充分成膜,得到所述复合薄膜。

优选地,所述柔性高分子溶液的浓度为5wt%-20wt%(例如5wt%、10wt%、15wt%或20wt%)。

优选地,所述成膜温度为80℃-150℃(例如80℃、100℃、125℃或150℃),成膜时间为4-24小时(例如4小时、8小时、12小时、16小时、20小时或24小时)。

在本发明中,所述多孔金属氧化物模板指的是金属进行阳极氧化后在金属表面形成了一层氧化层,故会存在剩余金属,在后续步骤需要通过化学刻蚀去除。

在本发明中,步骤(3)所述化学刻蚀的刻蚀溶液为氯化铜或氯化锡的饱和水溶液,刻蚀温度为室温,刻蚀时间为1-5小时,例如1小时、2小时、3小时、4小时或5小时。

另一方面,本发明提供了如上所述的制备方法制备得到的柔性荧光增强基底。

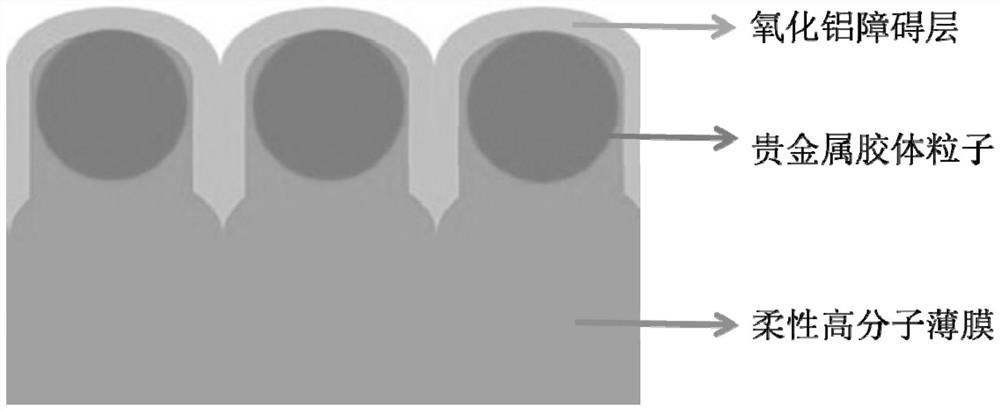

在本发明中,所述柔性荧光增强基底由三部分构成:最底部的柔性高分子薄膜支撑层,中间的呈六边形有序排列的贵金属胶体粒子阵列,以及最表层的金属氧化物障碍层。

优选地,所述金属氧化物障碍层厚度为5-40nm,例如5nm、8nm、10nm、15nm、20nm、25nm、30nm、35nm或40nm。

优选地,所述柔性荧光增强基底的厚度为1-1000μm,例如1μm、3μm、5μm、8μm、10μm、30μm、50μm、80μm、100μm、300μm、500μm、700μm、900μm或1000μm。

另一方面,本发明提供了一种光学传感器,所述光学传感器包括如上所述的柔性荧光增强基底。

另一方面,本发明提供了如上所述的柔性荧光增强基底或光学传感器在对低浓度荧光分子的快速检测中的应用。

相对于现有技术,本发明具有以下有益效果:

本发明通过对贵金属胶体粒子的大规模快速集成与柔性转移,获得了一种高效的柔性荧光增强基底。与现有方法相比,本方法具有成本低,操作简便,对荧光信号的增强效果优良,能够对极低浓度(小于10

附图说明

图1为实施例1所述柔性荧光增强基底截面结构示意图。

图2为实施例1中完成集成步骤后的金纳米球阵列的扫描电镜照片。

图3为实施例1所得到柔性荧光增强基底的扫描电镜照片。

图4为10

具体实施方式

下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

实施例1

本实例提供一种基于60nm直径的金纳米球的柔性荧光增强基底的制备方法,具体步骤如下:

(1)将60nm直径的金纳米球的水溶液滴在尺寸为66nm孔径的多孔阳极氧化铝模板表面,金纳米球在表面张力和模板限域效应的作用下,进入到模板的孔道中,集成过程在气液固三相界面处进行,并且随着液体的挥发,三相界面的移动,进而在整个模板表面完成集成过程。图2为实例1中完成集成步骤后的金纳米球阵列的扫描电镜照片,由图2可知,集成的金纳米球阵列高度有序,呈现六角形排列。

(2)将质量分数为20wt%的PDMS的前驱体溶液平铺在集成后的金纳米球阵列表面上,于150℃下成膜4小时,充分成膜,得到金纳米球阵列/PDMS的复合薄膜。

(3)将金纳米球阵列/PDMS复合薄膜置于氯化铜的饱和溶液中刻蚀2小时,去除剩余的铝,清洗干净后得到所述基于60nm直径的金纳米球的柔性荧光增强基底,其厚度为500μm。

所述柔性荧光增强基底由三部分构成:最底部的柔性高分子薄膜支撑层,中间的呈六边形有序排列的贵金属胶体粒子阵列,以及最表层的氧化铝障碍层。图1为所述柔性荧光增强基底截面结构示意图,由图1可以直观的看出这三个部分。

图3为实施例1最终得到的柔性荧光增强基底的扫描电镜照片。由图3可知,呈六边形有序排列的金纳米球阵列的表层有一层厚度为20nm的氧化铝障碍层。

图4为10

实施例2

本实例提供一种基于70nm直径的银纳米立方体的柔性荧光增强基底的制备方法,具体步骤如下:

(1)将70nm直径的银纳米立方体的水溶液滴在尺寸为77nm孔径的多孔阳极氧化铝模板表面,银纳米立方体在表面张力和模板限域效应的作用下,进入到模板的孔道中,集成过程在气液固三相界面处进行,并且随着液体的挥发,三相界面的移动,进而在整个模板表面完成集成过程。

(2)将质量分数为5wt%的PMMA的前驱体溶液平铺在集成后的银纳米立方体阵列表面上,于80℃下充分成膜12小时,得到银纳米立方体阵列/PMMA的复合薄膜。

(3)将银纳米立方体阵列/PMMA复合薄膜置于氯化铜的饱和溶液中刻蚀2小时,去除剩余的铝,清洗干净后得到所述基于70nm直径的银纳米立方体的柔性荧光增强基底,其厚度为1μm。

实施例3

本实例提供一种基于20nm直径铂纳米球的柔性荧光增强基底的制备方法,具体步骤如下:

(1)将20nm直径的铂纳米球的水溶液滴在尺寸为22nm孔径的多孔阳极氧化铁模板表面,铂纳米球在表面张力和模板限域效应的作用下,进入到模板的孔道中,集成过程在气液固三相界面处进行,并且随着液体的挥发,三相界面的移动,进而在整个模板表面完成集成过程。

(2)将质量分数为10wt%的PE的前驱体溶液平铺在集成后的铂纳米球阵列表面上,于100℃充分成膜10小时,得到铂纳米球阵列/PE的复合薄膜。

(3)将铂纳米球阵列/PE复合薄膜置于氯化铜的饱和溶液中刻蚀2小时,去除剩余的铁,清洗干净后得到所述基于70nm直径的铂纳米球的柔性荧光增强基底,其厚度为200μm。

实施例4

本实例提供一种基于200nm直径的铜纳米三角片的柔性荧光增强基底的制备方法,具体步骤如下:

(1)将200nm直径的铜纳米三角片的水溶液滴在尺寸为220nm孔径的多孔阳极氧化铝模板表面,铜纳米三角片在表面张力和模板限域效应的作用下,进入到模板的孔道中,集成过程在气液固三相界面处进行,并且随着液体的挥发,三相界面的移动,进而在整个模板表面完成集成过程。

(2)将质量分数为15wt%的PET的前驱体溶液平铺在集成后的铜纳米三角片阵列表面上,于80℃充分成膜16小时,得到铜纳米三角片阵列/PET的复合薄膜。

(3)将铜纳米三角片阵列/PET复合薄膜置于氯化锡的饱和溶液中刻蚀2小时,去除剩余的铝,清洗干净后得到所述基于200nm直径的铜纳米三角片的柔性荧光增强基底,其厚度为1000μm。

实施例5

本实例提供一种基于500nm直径的金纳米球的柔性荧光增强基底的制备方法,具体步骤如下:

(1)将500nm直径的金纳米球的水溶液滴在尺寸为550nm孔径的多孔阳极氧化钛模板表面,铜纳米三角片在表面张力和模板限域效应的作用下,进入到模板的孔道中,集成过程在气液固三相界面处进行,并且随着液体的挥发,三相界面的移动,进而在整个模板表面完成集成过程。

(2)将质量分数为15wt%的PDMS的前驱体溶液平铺在集成后的金纳米球阵列表面上,于125℃充分成膜8小时,得到金纳米球阵列/PDMS的复合薄膜。

(3)将金纳米球阵列/PDMS复合薄膜置于氯化锡的饱和溶液中刻蚀2小时,去除剩余的钛,清洗干净后得到所述基于500nm直径的金纳米球的柔性荧光增强基底,其厚度为300μm。

本发明柔性荧光增强基底的制备方法简单,成本低,得到的柔性荧光增强基底对荧光信号的增强效果优良,能够对极低浓度(小于10

申请人声明,本发明通过上述实施例来说明本发明的柔性荧光增强基底及其制备方法和应用,但本发明并不局限于上述实施例,即不意味着本发明必须依赖上述实施例才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

- 一种柔性荧光增强基底及其制备方法和应用

- 一种荧光增强基底及其制备方法与应用