一种新型劈裂机浮动抱紧机构

文献发布时间:2023-06-19 11:08:20

技术领域

本发明属于工程机械技术领域,具体涉及劈裂机技术领域,尤其涉及一种新型劈裂机浮动抱紧机构。

背景技术

随着经济社会的发展,土地的需求越来越多,矿山、隧道以及地下工程等方面快速发展,目前在矿山隧道等方面开采过程中,用的最多就是钻孔-劈裂一体的掘进设备,尤其是液压劈裂机,是一种较理想的非爆破开采挖掘设备,大大提高了工作效率。然而,目前市场上采用劈裂机中劈裂装置和劈裂主体结构是刚性连接为一体的,当劈裂机进行岩石分裂作业时,劈裂装置推动劈块作劈裂工作,产生几百吨设置上千吨的劈裂力,对劈裂装置产生巨大的震动,从而带动整个劈裂机产生一定的抖动,不利于劈裂作业的进行,且对设备造成很大的冲击,影响使用寿命。因此,迫切需要一款可以改变劈裂装置和劈裂主体结构刚性连接,避免劈裂装置产生的震动影响劈裂机,且不影响劈裂作业正常进行的机构。

发明内容

本发明的目的在于提供一种新型劈裂机浮动抱紧机构,根据本发明的浮动抱紧机构可以平稳地调整劈裂装置的夹紧状态,劈裂油缸在开裂延时的工作过程中处于自由状态,可根据受力方向自由移动,起保护劈裂机开裂片和劈裂油缸的导轨,实现了劈裂装置在工作和移动过程中使用状态的切换,减小劈裂装置的震动,减小震动对劈裂机本机的损伤。为了实现上述目的,采用以下技术效果:

根据本发明的一个方面,提供一种新型劈裂机浮动抱紧机构,所述浮动抱紧机构包括用于辅助劈裂机主体机构滑动的底板连接机构、用于抱紧劈裂机主体机构的抱紧机构和用于悬挂劈裂机主体机构的吊挂机构,在底板连接机构的下端两侧分别对称设置所述抱紧机构,所述底板连接机构的上端设置所述安装吊挂机构。

上述方案进一步优选的,所述底板连接机构包括上固定座组焊、拉杆阻焊和夹紧油缸底座焊,所述抱紧机构呈弧形对称设置于所述夹紧油缸底座焊的下端两侧,所述抱紧机构沿夹紧油缸底座焊的下端两侧向所述紧油缸底座焊下端的前侧壁前方环绕伸出,所述拉杆阻焊的下端安装于夹紧油缸底座焊上端的前侧壁上,在所述拉杆阻焊的上端安装所述夹所述上固定座组焊的下端前侧壁上,所述吊挂机构水平垂直安装在所述夹上固定座组焊上端的前侧壁上。

上述方案进一步优选的,所述上固定座组焊包括第一固定底板和第二固定底板,在所述第一固定底板的两侧沿竖直方向设置有多组相互横向对称的轴承,该第一轴承的圆周外壁贯穿于第一固定底板的正面和背面,所述拉杆阻焊的上端通过螺栓固定在第一固定底板正面两侧最下端的第一轴承之间的侧壁上,在靠近所述第一固定底板下端的背面两侧对称设置所述第二固定底板,在第一固定底板下端的背面两侧的第二固定底板之间连接有销轴,所述吊挂机构水平垂直安装在第一固定底板上端正面两侧的第一轴承之间侧壁上。

上述方案进一步优选的,所述拉杆阻焊包括拉杆板和向拉杆板两端水平伸出的蝶形支撑翼,在所述蝶形支撑翼上设置有多个螺孔,所述拉杆板两端的蝶形支撑翼通过螺栓插入螺孔分别连接在第一固定底板的正面侧壁和夹紧油缸底座焊的正面侧壁上。

上述方案进一步优选的,所述夹紧油缸底座焊包括拖板车底板和第一抱夹耳板,在所述拖板车底板的两侧沿竖直方向设置有多组相互横向对称的第二轴承,该第二轴承的圆周外壁贯穿于拖板车底板的正面和背面,在所述拖板车底板中下部两侧边缘向外水平延伸有底板突出耳,在拖板车底板的正面且沿底板突出耳的上下两端边缘向外水平设置所述第一抱夹耳板,所述抱紧机构通过第一螺栓连接在所述拖板车底板两侧的第一抱夹耳板上,所述拖板车底板两侧的第一抱夹耳板通过第一螺栓与所述抱紧机构连接。

上述方案进一步优选的,所述抱紧机构包括抱夹组焊、抱夹油缸、抱夹销轴、抱夹耳座组焊和第二抱夹耳板,所述抱夹组焊通过抱夹耳板与所述夹紧油缸底座焊两侧的拖板车底板连接,且该所述抱夹组焊呈弧形环抱在所述夹紧油缸底座焊的前侧壁前方,在抱夹组焊的连接端与所述抱夹耳座组焊的一端铰接,在抱夹组焊的外侧壁设置所述抱夹油缸,该抱夹耳座组焊的另一端与所述抱夹油缸的固定端通过抱夹销轴铰接,所述抱夹油缸的输出轴与所述抱夹油缸的抱夹端外侧壁传动连接,在抱夹组焊的连接端内侧壁设置所述第二抱夹耳板,该第二抱夹耳板通过螺钉与所述抱夹组焊的连接端内侧壁连接。

上述方案进一步优选的,所述抱夹组焊包括抱夹臂和抱夹限位块,所述抱夹臂沿拖板车底板两侧的第一抱夹耳板伸出且呈弧形环抱在所述拖板车底板前侧壁的中下部前方,所述拖板车底板两侧的第一抱夹耳板通过第一螺栓与所述抱夹臂的连接端连接,所述第二抱夹耳板通过螺钉与所述抱夹臂连接端的内侧壁连接,所述抱夹限位块设置在所述抱夹臂的连接端上表面,所述第二抱夹耳板的一端通过第一螺栓连接在抱夹限位块上,所述第二抱夹耳板的另一端沿抱夹臂的内侧延伸且插接在所述第一抱夹耳板内。

上述方案进一步优选的,所述吊挂机构包括偏心吊耳法兰、吊耳座组焊和吊轴组焊,所述吊耳座组焊的固定端垂直固定安装在第一固定底板上端正面两侧的第一轴承之间侧壁上,所述吊耳座组焊的吊挂端沿第一固定底板的前方垂直伸出,在吊耳座组焊的吊挂端上表面安装所述偏心吊耳法兰,所述吊轴组焊安装于偏心吊耳法兰上。

上述方案进一步优选的,所述偏心吊耳法兰包括安装于吊耳座组焊上方的偏心法兰,所述吊耳座组焊由吊装耳板、吊耳底座、吊耳座筋板和筋板底座组成,所述吊轴组焊由吊耳轴、吊耳轴底板和吊耳轴转向节,所述筋板底座通过螺栓固定在所述第一固定底板上端的前侧侧壁上,所述吊耳座筋板的固定端垂直固定在所述筋板底座的表面侧壁上,在所述吊耳座筋板的吊挂端沿第一固定底板的前方垂直伸出,在在所述吊耳座筋板的吊挂端的端部截面固定安装在所述吊耳底座的夹层中,在所述吊耳底座的上表面安装所述吊装耳板,所述吊耳轴垂直贯穿安装在吊装耳板的中心上下两侧,所述偏心法兰通过吊耳轴的上端转动套设安装在所述吊装耳板的上表面,所述吊耳轴底板通过吊耳轴的上端设置在所述偏心法兰上表面,所述吊耳轴的下端连接所述吊耳轴转向节的上端,在吊耳轴转向节的下端连接所述吊耳轴转向节。

综上所述,本发明采用了上述技术方案,本发明具有以下技术效果:本发明的浮动抱紧机构结构简单,使用方便,由底板连接机构、吊挂机构、抱紧机构三部分构成,将本发明的浮动抱紧机构安装在劈裂装置上,不影响劈裂机主体结构,可以进行平稳地调整劈裂装置的夹紧状态,劈裂油缸在开裂延时的工作过程中处于自由状态,可根据受力方向自由移动,起保护劈裂机开裂片和劈裂油缸的导轨,实现劈裂装置在工作和移动过程中使用状态的切换,进而减小劈裂装置的震动,减小震动对劈裂机本机的损伤;本发明的浮动抱紧机构适用范围广,能大幅提升施工效率,提升劈裂装置的使用寿命,保证岩石分裂工作安全、稳定、高效的运行。

附图说明

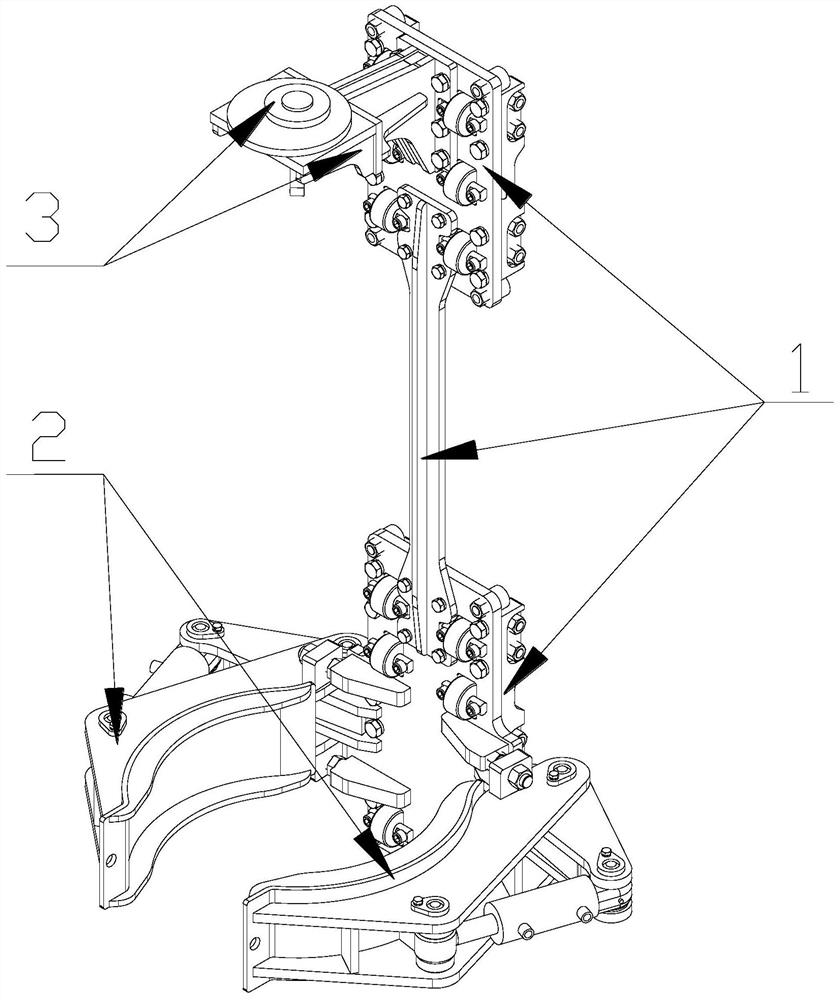

图1是本发明的一种新型劈裂机浮动抱紧机构的正视整体结构示意图;

图2是本发明的一种新型劈裂机浮动抱紧机构的后视整体结构示意图;

图3是本发明的一种新型劈裂机浮动抱紧机构的后视结构示意图;

图4是本发明的上固定座组焊的正视结构示意图;

图5是本发明的拉杆组焊结构示意图;

图6是本发明的上固定座组焊的后视结构示意图

图7是本发明的夹紧油缸底座焊的正视结构示意图;

图8是本发明的夹紧油缸底座焊的后视结构示意图;

图9是本发明的抱紧机构的结构示意图;

图10是本发明的抱紧机构中的抱夹组焊的结构示意图;

图11是本发明的吊挂机构的整体结构示意图;

图12是本发明的吊挂机构的主视图示意图;

图13是本发明的吊挂机构的俯视图示意图;

附图中,1.底板连接机构,2.抱紧机构,3.吊挂机构;

1-1.上固定座组焊,1-2.拉杆组焊,1-3.夹紧油缸底座焊;

1-1-1.第一固定底板,1-1-2.第二固定底板,1-1-3.销轴,1-1-4.第一轴承1-1-4;1-2-1.拉杆板,1-2-2.蝶形支撑翼;1-3-1.拖板车底板,1-3-2.抱夹耳板,1-3-3.第二轴承,1-3-4.底板突出耳,1-3-5.第一螺栓;

2-1.夹组焊,2-2.抱夹油缸,2-3.抱夹销轴,2-4.抱夹耳座组焊,2-5.第二抱夹耳板,2-6.螺钉,2-1-1.抱夹臂,2-1-2.限位块;

3-1.偏心吊耳法兰,3-2.吊耳座组焊,3-3.吊轴组焊;

3-1-1偏心法兰,3-2-1.吊装耳板,3-2-2.吊耳底座,3-2-3.吊耳座筋板,3-2-4.筋板底座,3-3-1.吊耳轴,3-3-2.吊耳轴底板,3-3-3.吊耳轴转向节。

具体实施方式

为使本发明的目的、技术方案及优点更加清楚明白,以下参照附图并举出优选实施例,对本发明进一步详细说明。然而,需要说明的是,说明书中列出的许多细节仅仅是为了使读者对本发明的一个或多个方面有一个透彻的理解,即便没有这些特定的细节也可以实现本发明的这些方面。

结合图1、图2和图3所示,根据本发明的一种新型劈裂机浮动抱紧机构,所述浮动抱紧机构包括用于辅助劈裂机主体机构滑动的底板连接机构1、用于抱紧劈裂机主体机构的抱紧机构2和用于悬挂劈裂机主体机构的吊挂机构3,在底板连接机构1的下端两侧分别对称设置所述抱紧机构2,所述底板连接机构1的上端设置所述安装吊挂机构3;在本发明中,在底板连接机构1上下两端安装吊挂机构3和抱紧机构2,底板连接机构1起安装固定作用,底座上通过设置轴承用于辅助劈裂装置在劈裂机主体机构导轨上运动;吊挂机构3将劈裂装置悬挂,并能保证劈裂装置旋转、前后左右方向摆动;底板连接机构1用于固定吊挂机构3;抱紧机构2设置于底板连接机构1下方;其中,抱紧机构2用于抱紧固定劈裂装置。

在本发明中,图2、图3、图4、图5和图6,所述底板连接机构1包括上固定座组焊1-1、拉杆阻焊1-2和夹紧油缸底座焊1-3,所述上固定座组焊1-1、拉杆阻焊1-2和夹紧油缸底座焊1-3呈竖直方向安装,所述抱紧机构2呈弧形对称设置于所述夹紧油缸底座焊1-3的下端两侧,所述抱紧机构2沿夹紧油缸底座焊1-3的下端两侧向所述紧油缸底座焊1-3下端的前侧壁前方环绕伸出,所述拉杆阻焊1-2的下端安装于夹紧油缸底座焊1-3上端的前侧壁上,在所述拉杆阻焊1-2的上端安装所述夹所述上固定座组焊1-1的下端前侧壁上,所述吊挂机构3水平垂直安装在所述夹上固定座组焊1-1上端的前侧壁上;所述上固定座组焊1-1包括第一固定底板1-1-1和第二固定底板1-1-2,所述上固定座组焊1-1设置第一固定底板1-1-1用于安装所述固定吊挂机构3和所述拉杆阻焊1-2,以及所述上固定座组焊1-1还设置第二固定底板1-1-2和销轴与劈裂机主体结构连接;在所述第一固定底板1-1-1的两侧沿竖直方向设置有多组相互横向对称的轴承1-1-4,该第一轴承1-1-4的圆周外壁贯穿于第一固定底板1-1-1的正面和背面,所述拉杆阻焊1-2的上端通过螺栓固定在第一固定底板1-1-1正面两侧最下端的第一轴承1-1-4之间的侧壁上,在靠近所述第一固定底板1-1-1下端的背面两侧对称设置所述第二固定底板1-1-2,在第一固定底板1-1-1下端的背面两侧的第二固定底板1-1-2之间连接有销轴1-1-3,使第一固定底板1-1-1与第二固定底板1-1-2通过销轴1-1-3,所述吊挂机构3水平垂直安装在第一固定底板1-1-1上端正面两侧的第一轴承1-1-4之间侧壁上,通过设置第一轴承1-1-4用于辅助劈裂装置在劈裂机主体机构导轨上下滑动;所述拉杆阻焊1-2包括拉杆板1-2-1和向拉杆板1-2-1两端水平伸出的蝶形支撑翼1-2-2,所述拉杆阻焊1-2通过设置拉杆板1-2-1,其中,拉杆板1-2-1的上端与第一固定底板1-1-1通过螺钉连接,拉杆板1-2-1的下端与夹紧油缸底座焊1-3螺钉连接,在所述蝶形支撑翼1-2-2上设置有多个螺孔1-2-3,所述拉杆板1-2-1两端的蝶形支撑翼1-2-2通过螺栓插入螺孔1-2-3分别连接在第一固定底板1-1-1的正面侧壁和夹紧油缸底座焊1-3的正面侧壁上。

在本发明中,如图7和图8所示,所述夹紧油缸底座焊1-3包括拖板车底板1-3-1和第一抱夹耳板1-3-2,所述夹紧油缸底座焊1-3设置拖板车底板1-3-1用于连接劈裂机主体机构滑动,在所述拖板车底板1-3-1的两侧沿竖直方向设置有多组相互横向对称的第二轴承1-3-3,该第二轴承1-3-3的圆周外壁贯穿于拖板车底板1-3-1的正面和背面,在所述拖板车底板1-3-1中下部两侧边缘向外水平延伸有底板突出耳1-3-4,在拖板车底板1-3-1的正面且沿底板突出耳1-3-4的上下两端边缘向外水平设置所述第一抱夹耳板1-3-2,所述抱紧机构2通过第一螺栓1-3-5连接在所述拖板车底板1-3-1两侧的第一抱夹耳板1-3-2上,所述拖板车底板1-3-1两侧的第一抱夹耳板1-3-2通过第一螺栓1-3-5与所述抱紧机构2连接;所述夹紧油缸底座焊1-3设置抱夹耳板1-3-2,且抱夹耳板1-3-2通过第一螺栓1-3-5与所述抱紧机构进行连接,然后通过所设置的第二轴承1-3-3用于辅助劈裂装置在劈裂机主体机构导轨上下滑动。

在本发明中,如图9和图10所示,所述抱紧机构2包括抱夹组焊2-1、抱夹油缸2-2、抱夹销轴2-3、抱夹耳座组焊2-4和第二抱夹耳板2-5,所述抱夹组焊2-1通过抱夹耳板1-3-2与所述夹紧油缸底座焊1-3两侧的拖板车底板1-3-1连接,夹组焊2-1与抱夹耳板1-3-2通过螺钉连接,且该所述抱夹组焊2-1呈弧形环抱在所述夹紧油缸底座焊1-3的前侧壁前方,在抱夹组焊2-1的连接端与所述抱夹耳座组焊2-4的一端铰接,在抱夹组焊2-1的外侧壁设置所述抱夹油缸2-2,抱夹油缸2-2设置于抱夹组焊2-1两侧,推动抱夹组焊2-1完成抱夹劈裂装置的动作,该抱夹耳座组焊2-4的另一端与所述抱夹油缸2-2的固定端通过抱夹销轴2-3铰接,该抱夹销轴2-3安装于油缸和抱夹组焊2-1铰接处,所述抱夹耳座组焊2-4的两端分别于与抱夹油缸2-2和抱夹组焊2-1铰接,用于连接抱夹油缸2-2和抱夹组焊2-1,以便用于完成抱夹动作,所述抱夹油缸2-2的输出轴与所述抱夹油缸2-2的抱夹端外侧壁传动连接,在抱夹组焊2-1的连接端内侧壁设置所述第二抱夹耳板2-5,该第二抱夹耳板2-5通过螺钉2-6与所述抱夹组焊2-1的连接端内侧壁连接。所述抱夹组焊2-1包括抱夹臂2-1-1和抱夹限位块2-1-2,所述抱夹臂2-1-1沿拖板车底板1-3-1两侧的第一抱夹耳板1-3-2伸出且呈弧形环抱在所述拖板车底板1-3-1前侧壁的中下部前方,所述拖板车底板1-3-1两侧的第一抱夹耳板1-3-2通过第一螺栓1-3-5与所述抱夹臂2-1-1的连接端连接,所述第二抱夹耳板2-5通过螺钉2-6与所述抱夹臂2-1-1连接端的内侧壁连接,所述抱夹限位块2-1-2设置在所述抱夹臂2-1-1的连接端上表面,所述第二抱夹耳板2-5的一端通过第一螺栓连接在抱夹限位块2-1-2上,所述第二抱夹耳板2-5的另一端沿抱夹臂2-1-1的内侧延伸且插接在所述第一抱夹耳板1-3-2内,所述抱夹臂2-1-1结构贴合劈裂装置外形,方便快速实现抱夹;抱夹限位块2-1-2设置于夹紧油缸底座焊1-3上的抱夹耳板1-3-2,控制抱夹臂2-1-1的抱夹位置,实现限位作用。在本发明中,所述抱紧机构2在启动进行工作时,抱紧机构2将劈裂装置固定夹紧,将劈裂装置移动并对准已钻孔,再将劈裂部位移动定位至钻孔深处,此时松开抱紧机构2,避免抱紧机构2的刚性连接对劈裂装置产生弯扭作用力,此时劈裂装置仅由固定吊挂机构3作用,劈裂装置有一定的活动自由度,减小对劈裂机主体结构的震动受力。将岩石分裂开后,抱紧机构2将劈裂装置再次夹持抱紧,移开劈裂装置,完成岩石的分裂动作,实现劈裂装置在工作和移动过程中使用状态的切换,减小劈裂装置的震动,减小震动对劈裂机本机的损伤。

在本发明中,如图11、图12、图13所示,所述吊挂机构3包括偏心吊耳法兰3-1、吊耳座组焊3-2和吊轴组焊3-3,所述吊耳座组焊3-2的固定端垂直固定安装在第一固定底板1-1-1上端正面两侧的第一轴承1-1-4之间侧壁上,所述吊耳座组焊3-2的吊挂端沿第一固定底板1-1-1的前方垂直伸出,在吊耳座组焊3-2的吊挂端上表面安装所述偏心吊耳法兰3-1,所述吊轴组焊3-3安装于偏心吊耳法兰3-1上;所述偏心吊耳法兰3-1包括安装于吊耳座组焊3-2上方的偏心法兰3-1-1,所述吊耳座组焊3-2由吊装耳板3-2-1、吊耳底座3-2-2、吊耳座筋板3-2-3和筋板底座3-2-4组成,所述吊轴组焊3-3由吊耳轴3-3-1、吊耳轴底板3-3-2和吊耳轴转向节3-3-3组成,所述筋板底座3-2-4通过螺栓固定在所述第一固定底板1-1-1上端的前侧侧壁上,所述吊耳座筋板3-2-3的固定端垂直固定在所述筋板底座3-2-4的表面侧壁上,在所述吊耳座筋板3-2-3的吊挂端沿第一固定底板1-1-1的前方垂直伸出,在在所述吊耳座筋板3-2-3的吊挂端的端部截面固定安装在所述吊耳底座3-2-2的夹层中,吊耳座筋板3-2-3安装于两块吊耳底座3-2-2夹层中,起加强刚性作用,在所述吊耳底座3-2-2的上表面安装所述吊装耳板3-2-1,所述吊耳轴3-3-1垂直贯穿安装在吊装耳板3-2-1的中心上下两侧,吊装耳板3-2-1安装于偏心法兰3-1-1下方,所述偏心法兰3-1-1通过吊耳轴3-3-1的上端转动套设安装在所述吊装耳板3-2-1的上表面,偏心法兰3-1-1安装于吊耳座组焊3-2上方,所述吊耳轴底板3-3-2通过吊耳轴3-3-1的上端设置在所述偏心法兰3-1-1上表面,使吊耳轴3-3-1通过吊耳轴底板3-3-2竖直支持连接在所述偏心法兰3-1-1的偏心圆孔上,吊耳轴底板3-3-2安装于吊装耳板3-2-1上方,起固定作用,吊耳轴3-3-1与吊耳轴底板3-3-2连接,可自由转动,偏心法兰3-1-1设置的偏心开口圆孔,保证吊耳轴3-3-1可以在这个孔的范围内活动,使吊耳轴3-3-1在用于吊轴组焊3-3机构的运动范围;所述吊耳轴3-3-1的下端连接所述吊耳轴转向节3-3-3的上端,在该吊耳轴转向节3-3-3的下端连接所述吊耳轴转向节3-3-3;所述吊耳轴转向节3-3-3安装于吊耳轴3-3-1下方,与劈裂装置联接,保证劈裂装置的活动自由,避免劈裂装置发生弯扭作用。

在本发明中,结合图1、图2和图3所示,作进一步阐述所述一种新型劈裂机浮动抱紧机构包括如下使用过程:所述浮动抱紧机构由底板连接机构1、吊挂机构2、抱紧机构3构成;底板连接机构1的上下端分别安装吊挂机构2和抱紧机构3,起安装固定作用,底板连接机构1上设置第一轴承,用于辅助劈裂装置在劈裂机主体机构导轨上运动;吊挂机构2将劈裂装置悬挂并能保证劈裂装置旋转、前后左右方向摆动;工作时,抱紧机构2将劈裂装置固定夹紧,将劈裂装置移动并对准已钻孔,再将劈裂部位移动定位至钻孔深处,此时松开抱紧机构2,避免抱紧机构2的刚性连接对劈裂装置产生弯扭作用力,此时劈裂装置仅由固定吊挂机构3作用,劈裂装置有一定的活动自由度,减小对劈裂机主体结构的震动受力。将岩石分裂开后,抱紧机构将劈裂装置再次夹持抱紧,移开劈裂装置,完成岩石的分裂动作。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种新型劈裂机浮动抱紧机构

- 一种激光切管机的新型浮动托料机构