一种水相增强型剥离法制备石墨烯粉体的方法

文献发布时间:2023-06-19 11:26:00

技术领域

本发明涉及碳纳米材料制备领域,具体涉及水相增强型剥离法制备石墨烯粉体的方法。

背景技术

目前石墨烯的制备方法主要有机械剥离法、氧化还原法、化学气相沉积法等,其中氧化还原法制备石墨烯是目前实现工业化生产的主要方式。该方法通过使用浓硫酸、浓硝酸等化学试剂作为插层剂以及高锰酸钾等氧化剂将天然石墨插层氧化,增大石墨层间距,在层间插入含氧官能团制备氧化石墨,然后经过机械剥离等方法剥离氧化石墨,制成氧化石墨烯,然后使用强还原剂将氧化石墨烯还原成石墨烯。该方法制备石墨烯粉体方法简单,但生产周期较长,且制备的石墨烯易团聚难分散,同时在化学还原过程中需要用到水合肼等有毒有害的还原剂,在还原过程中会破坏石墨烯的晶格结构。种种制备缺陷制约着石墨烯工业化生产和应用的推广。

为改善制备工艺,专利CN106882796 A通过将石墨插层氧化制备三维石墨烯结构体,采用机械剥离的方法得到石墨烯,不引入有毒有害的强还原剂,实验过程对环境友好。得到的石墨烯结构完好,在有机溶剂或表面活性剂中的分散性好。但单一采用机械剥离的方法制备的石墨烯层数分布不均匀,石墨烯团聚问题未得到改善。

发明内容

为解决上述技术问题,本发明要解决的技术问题是提供一种环境友好、利于工业化生产的、不易团聚的石墨烯粉体。

本发明的目的之一是提供一种水相增强型剥离法的制备手段,其原理为:在浓硫酸与氧化剂的作用下,鳞片石墨的层间被打开。随后在高温下层间化合物分解释放出气体推开石墨层间距,从而石墨发生高倍膨胀,获得蠕虫状膨胀石墨。石墨在氧化剂的作用下被部分氧化,表面产生一定量的含氧官能团,膨胀石墨能够均匀分散在碱性水溶液中,且浓度较高时具有一定的粘滞系数。在高速剪切作用下由黏度引起与剪切力完全相反的切向力。同时在碱性水溶液中,OH

本发明的目的之二是根据发明中提到的方法制备膨胀石墨仅用了几个小时的时间,与还原氧化石墨烯制备工艺相比,大大缩短了工艺周期,节约了时间成本。

本发明的目的之三是利用浓硫酸与双氧水作为插层剂与氧化剂,不用高锰酸钾或者发烟硝酸等产生有毒有害、易爆物质的强氧化剂,实验过程安全可靠。

本发明的目的之四在于不使用有毒的强还原剂,制备过程环境友好。

本发明的目的之五在于引入OH

采用的技术方案

本发明的一种水相增强型剥离法制备石墨烯粉体的方法,具体步骤是:

1.可膨胀石墨的制备

冰水条件下按照体积比为(2~4):1的比例将浓硫酸缓慢的加入双氧水(30%)中搅拌30min后升温至30~40℃,加入鳞片石墨,搅拌1~6h,水洗至分散液为中性,真空干燥后得到可膨胀石墨。

2.膨胀石墨的制备

将可膨胀石墨在600~1050℃下快速膨胀8~30s,得到蠕虫状膨胀石墨。

3.石墨烯泥浆的制备

按照1~3mol/L的比例将碱性物质A(OH)

4.石墨烯粉体的制备

将石墨烯泥浆水洗至pH值为7~9,冷冻干燥得到石墨烯粉体。

本发明的一种水相增强型剥离法制备石墨烯粉体的方法,其中,所述鳞片石墨的粒径范围为2~500μm。

本发明的一种水相增强型剥离法制备石墨烯粉体的方法,其中,所述石墨与浓硫酸的质量比为1:(10~40)。

本发明的一种水相增强型剥离法制备石墨烯粉体的方法,其中,所述步骤一真空干燥温度为30~70℃,干燥时间为24~48h。

本发明的一种水相增强型剥离法制备石墨烯粉体的方法,其中,所述可膨胀石墨膨胀的气氛可以为惰性气氛、空气气氛或者真空。

本发明的一种水相增强型剥离法制备石墨烯粉体的方法,其中,所述可膨胀石墨优选在700~1000℃下膨胀。

本发明的一种水相增强型剥离法制备石墨烯粉体的方法,其中,所述A包括Li、K、Na、NH

本发明的一种水相增强型剥离法制备石墨烯粉体的方法,其中,所述所述膨胀石墨与碱性水溶液的质量比为1:(10~50)。

本发明的一种水相增强型剥离法制备石墨烯粉体的方法,其中,所述剪切速率为10000~40000rpm,时间为30~360min。

本发明的一种水相增强型剥离法制备石墨烯粉体的方法,其中,所述冷冻干燥时间为24~96h。

有益效果

1)本发明工艺简单,制备周期短,适合批量工业化生产。

2)本发明在制备过程不引入硝酸、高锰酸钾等有毒有害、易爆物质和水合肼等有毒强还原剂,实验过程环境友好。

3)水相增强型剥离法利用了膨胀石墨的黏性特性增加了石墨片层高速剪切下的剥离效果,不破坏石墨晶格结构,得到的石墨烯缺陷少,晶格结构完整。

4)本发明利用了OH

附图说明

图1为本发明的原理图。

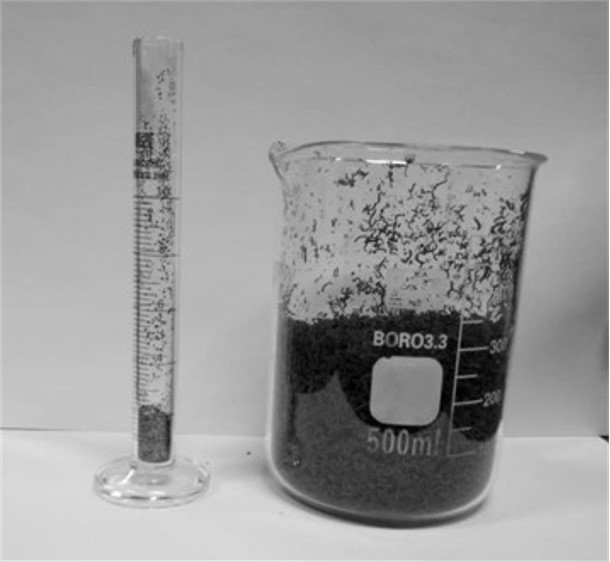

图2为实施例1的1g鳞片石墨、蠕虫状膨胀石墨的光学照片。

图3为实施例1制备的石墨烯放大50000倍的电镜图。

图4为实施例1制备的石墨烯XPS C1s的测试结果。

具体实施方式

参比例1:

(1)将500mL的浓硫酸在冰水条件下缓慢加入50mL浓硝酸中,混合均匀后,升温至室温,在反应液中加入10g鳞片石墨,搅拌24h后抽滤得到石墨层间滤饼。

(2)将100mL浓硫酸在冰水浴条件下缓慢加入10mL双氧水(30%)中,搅拌均匀后将混合液升温至40℃,后将步骤(1)中滤饼加入到混合液中,室温搅拌15min后静置膨胀48h,过滤水洗得到三维石墨烯结构体。

(3)将1g湿态三维石墨结构体置于100mL N-甲基吡络烷酮中,分散均匀后用高速剪切机以20000rpm的速率剪切60min,得到单层和少层石墨烯。

实施例1:

(1)冰水浴条件下将700mL浓硫酸缓慢的加入到300mL双氧水(30%)中搅拌30min,后升温至35℃,加入35g 270μm鳞片石墨,搅拌2h,抽滤去除酸液,将滤饼缓慢加入冰水中搅拌均匀继续抽滤,水洗7次后石墨分散液的pH值接近中性,抽滤得到石墨滤饼,将滤饼放入真空干燥箱中60℃干燥24h,得到可膨胀石墨。

(2)将可膨胀石墨分批在空气中900℃快速膨胀10s,得到蠕虫状膨胀石墨。(3)称取28g NaOH固体加入到700mL纯水中充分搅拌,得到1mol/L NaOH水溶液。随后将35g蠕虫状膨胀石墨加入到700mL 浓度为1mol/L NaOH水溶液中搅拌30min得黏性分散液,随后将分散液置于高速剪切机中以20000rpm的速率剪切120min,得到石墨烯泥浆。将石墨烯泥浆离心水洗10次石墨烯水溶液pH为8左右,离心得到石墨烯粉饼。

(4)将石墨烯粉饼冷冻干燥2天后得到石墨烯粉体。

实施例1的1g鳞片石墨和蠕虫状膨胀石墨的光学照片如图2所示,鳞片石墨片径为270μm,厚度约为40μm,膨胀石墨体积膨胀近300倍,片层堆积厚度大大减小。实施例1制备的石墨烯粉体扫描电子显微镜图像如图3所示,在扫描电子显微镜下,可清晰看到结构完整的石墨烯轻纱状半透明结构,说明实施例1制备的石墨烯为单层石墨烯。石墨烯粉体的XPS1Cs测试结果如图4所示,图中所示碳含量约为95%且杂化碳(sp

实施例2:

(1)冰水浴条件下将700mL浓硫酸缓慢的加入到300mL双氧水(30%)中搅拌30min,后升温至35℃,加入35g 270μm鳞片石墨,搅拌6h,抽滤去除酸液,将滤饼缓慢加入冰水中搅拌均匀继续抽滤,水洗7次后石墨分散液的pH值接近中性,抽滤得到石墨滤饼,将滤饼放入真空干燥箱中30℃干燥48h,得到可膨胀石墨。

(2)将可膨胀石墨分批在空气中900℃快速膨胀10s,得到蠕虫状膨胀石墨。(3)称取56g NaOH固体加入到700mL纯水中充分搅拌,得到2mol/L NaOH水溶液。随后将35g蠕虫状膨胀石墨加入到700mL 1mol/L NaOH水溶液中搅拌30min得黏性分散液,随后将分散液置于高速剪切机中以20000rpm的速率剪切90min,得到石墨烯泥浆。将石墨烯泥浆离心水洗10次石墨烯水溶液pH为8左右,离心得到石墨烯粉饼。

(4)将石墨烯粉饼冷冻干燥2天后得到石墨烯粉体。

实施例2制备的石墨烯通过XPS元素分析发现,碳含量相对较低(87%),其含氧官能团含量增加,是由插层氧化时间较长引起的。

实施例3:

(1)冰水浴条件下将400mL浓硫酸缓慢的加入到100mL双氧水(30%)中搅拌30min,后升温至30℃,加入20g 10μm鳞片石墨,搅拌2h,抽滤去除酸液,将滤饼缓慢加入冰水中搅拌均匀继续抽滤,水洗至石墨分散液的pH值接近中性,抽滤得到石墨滤饼,将滤饼放入真空干燥箱中30℃干燥48h,得到可膨胀石墨。

(2)将可膨胀石墨分批在空气中800℃快速膨胀10s,得到膨胀石墨。

(3)称取11.2g KOH固体加入到200mL纯水中充分搅拌,得到1mol/L KOH水溶液。随后将20g膨胀石墨加入到200mL 1mol/L KOH水溶液中搅拌40min得黏性分散液,随后将分散液置于高速剪切机中以20000rpm的速率剪切60min,得到石墨烯泥浆。将石墨烯泥浆离心水洗至石墨烯水溶液pH为8左右,继续离心得到石墨烯粉饼。

(4)将石墨烯粉饼冷冻干燥2天后得到石墨烯粉体。

实施例4:

(1)冰水浴条件下将400mL浓硫酸缓慢的加入到100mL双氧水(30%)中搅拌30min,后升温至30℃,加入20g 2.6μm鳞片石墨,搅拌2h,抽滤去除酸液,将滤饼缓慢加入冰水中搅拌均匀继续抽滤,水洗至石墨分散液的pH值接近中性,抽滤得到石墨滤饼,将滤饼放入真空干燥箱中60℃干燥24h,得到可膨胀石墨。

(2)将可膨胀石墨分批在空气中800℃快速膨胀10s,得到膨胀石墨。

(3)量取75mL 氨水(25%)稀释至1L,得到1mol/L 氨水溶液。随后将20g膨胀石墨加入到200mL 1mol/L 氨水溶液中搅拌40min得黏性分散液,随后将分散液置于高速剪切机中以30000rpm的速率剪切300min,得到石墨烯泥浆。将石墨烯泥浆离心水洗至石墨烯水溶液pH为7左右,继续离心得到石墨烯粉饼。

(4)将石墨烯粉饼冷冻干燥3天后得到石墨烯粉体。

- 一种水相增强型剥离法制备石墨烯粉体的方法

- 一种液相剥离法制备石墨烯的方法