一种破碎机

文献发布时间:2023-06-19 11:52:33

技术领域

本发明涉及破碎机技术领域,具体为一种破碎机。

背景技术

破碎机是利用内燃机原理,即破碎机内置有燃气缸,燃气缸内布置有上活塞和下活塞,上活塞的上端连接曲柄连杆机构,下活塞的下端连接冲击体;燃气缸的下端连接机头壳,钎子的上端从机头壳的下端可上下活动贯穿至机头壳的内部,在燃气的燃爆力的驱使下,上活塞得以实现上下往复活动,下活塞得以向下活动从而使得冲击体冲击钎子,且下活塞在向下活动的过程中,会压缩接头壳内部的气体,直至燃气缸的排气口打开,燃气缸内的气压瞬间降低,此时,在机头壳内部的气体的气压作用下,下活塞得以向上活动,而上活塞在曲柄连杆机构的作用下得以向下活动,且有新的可燃气体从燃气缸的进气口逐渐进入并被压缩,进行下一冲程,从而使得下活塞不断冲击钎子,进而击碎岩石,或者在岩石上钻出炮眼,以便安放炸药,从而完成岩石的开采或其他石方工程。

破碎机实际工作时,由于下活塞频繁向下活动冲击钎子,此过程中,钎子产生剧烈振动,容易发生径向摆动,从而加剧了下活塞与缸体之间的磨损程度,进而大大缩短了该破碎机的使用寿命,为此,我们提出了一种破碎机。

发明内容

本发明的主要目的在于提供一种破碎机,以解决上述背景技术中提出的不足。

为实现上述目的,本发明提供如下技术方案:一种破碎机,包括钎子、壳体、漏斗状结构的且安装于壳体的下端的机头壳以及安装于壳体内部的缸体、启停系统、润滑系统、供油系统、进气系统和排气系统,所述钎子包括自下而上依次相连的钻头、限位块以及活动杆,所述活动杆的外壁可上下滑动并密封匹配于机头壳的下端口内;所述缸体内上下贯穿设有第一气缸,所述第一气缸内设有上活塞和下活塞,所述上活塞的上端通过曲柄连杆机构相连与壳体相连,所述下活塞的下端同轴设有圆柱状的且用于冲击活动杆的冲击体;所述第一气缸的下端径向扩大形成有第二气缸,所述下活塞的下端径向突有可上下滑动匹配于第二气缸的且用于将第二气缸分割成上腔室和下腔室的限位隔板;所述第二气缸的下端与机头壳的上端口衔接密封且它们之间的衔接处设有限位圆环,所述冲击体可上下滑动匹配于限位圆环的内环面上,且所述冲击体上设有用于连通下腔室和机头壳内部的通道。

本发明的有益效果在于:本发明的结构简单、布局合理;由于所述下活塞的下端径向突出的限位隔板可上下滑动匹配于第二气缸内,又由于所述冲击体可上下滑动匹配于限位圆环的内环面上,从而确保了所述下活塞上下活动的竖直度,降低其工作时产生的径向摆动,得以降低了所述下活塞与第一气缸之间的磨损,进而延长缸体的使用寿命。另外,由于所述第二气缸是由第一气缸的下端径向扩大形成的,从而弥补了因增加所述的限位隔板和限位圆环而占用的空间,避免因所述机头壳内的气压不足而使得所述下活塞无法向上运动。

优选的,所述缸体上设有用于连通进气系统和上腔室的第一管道以及用于连通上腔室和机头壳内部的第二管道,所述第一管道上设有可供进气系统内的气体流入上腔室的第一单向阀,且仅当所述下活塞向下活动时,所述第一单向阀打开;所述第二管道上设有可供上腔室内的气体流入机头壳内部的第二单向阀,且仅当所述下活塞向上活动时,所述第二单向阀打开。其优点是:当所述下活塞向下活动时(所述第一单向阀打开),所述上腔室空间变大,所述供气系统内的气体得以进入所述上腔室内;当所述下活塞向上活动时(第二阀门打开),所述上腔室内的空间变小,得以将所述上腔室内的气体压入机头壳内,从而维持所述机头壳内的气体压力,避免因所述机头壳内的气压不足而使得所述下活塞无法向上运动。

优选的,所述机头壳上贯穿设有通孔,所述通孔上连接有泄压组件。其优点是:当所述机头壳内的气压高于泄压组件的安全压力值时,所述泄压组件得以进行泄压,从而确保了所述机头壳内的气压安全。

优选的,所述泄压组件包括圆台状的密封塞、弹簧以及安装于机头壳上的固定架,所述通孔的外端设有圆台状的且与密封塞相匹配的圆台孔,所述密封塞的小头端可轴向活动进出圆台孔,所述密封塞的大头端通过弹簧与固定架相连,且所述弹簧轴向推动密封塞。其优点是:当所述机头壳内的气压对密封塞的压力小于弹簧对密封塞的推力时,所述密封塞得以堵住圆台孔,防止气体泄漏,从而实现对所述通孔的密封;当所述机头壳内的气压对密封塞的压力大于弹簧对密封塞的推力时,所述密封塞得以轴向远离圆台孔,此时,所述通孔打开,所述机头壳内的气体得以排出,从而起到泄压作用。

优选的,所述固定架上设有用于调节弹簧的推力的调节组件,所述调节组件包括一体位于固定架上的且呈圆管状的固定套以及螺纹连接于固定套内环面上的调节板,所述弹簧上远离密封塞的一端容置于固定套内且与调节板相接触。其优点是:可以通过转动所述调节板调节弹簧对密封塞的推力,从而调节所述机头壳的内的最大安全气压,即所述弹簧的推力越大,所述机头壳内的气压越大。

优选的,所述机头壳的下端口的内壁和活动杆的外壁之间设有圆管状的密封套,所述密封套的外环面过盈配合于机头壳的下端口内,所述密封套的内环面可上下滑动匹配于活动杆的外壁。其优点是:一方面,可以提高所述活动杆与机头壳之间的密封性,另一方面,又可以避免所述活动杆因直接与机头壳接触而增加机头壳的磨损,从而延长所述机头壳的使用寿命,且降低了后期的维修成本。

优选的,所述密封套的下端一体径向突出有圆环状的限位环。其优点是:在所述限位环的作用下,防止装配过程中或者工作过程中,所述密封套完全陷入所述机头壳内。

优选的,所述限位环的下端连接有缓冲件,所述缓冲件包括减震弹簧以及圆筒状的限位套,所述减震弹簧的上端同轴安装于限位环的下端,所述减震弹簧的下端同轴安装于限位套的内底部,所述限位套的内环面可上下滑动匹配于限位环的外环面,且限位套的内底部设有可供活动杆穿过的避开孔。其优点是:在所述缓冲件的作用下,得以避免所述限位环直接与限位块接触,从而降低所述壳体的振感。

优选的,所述机头壳上铰接有用于在预热时起到缓冲和支撑作用的缓冲架,所述缓冲架包括铰轴、缓冲弹簧以及垫板,所述铰轴可转动安装于机头壳上,所述缓冲弹簧的一端连接于铰轴上,所述缓冲弹簧的另一端连接于垫板上,且所述缓冲弹簧随铰轴转动所在的平面与机头壳的轴线所在的直线平行。其优点是:通过转动所述铰轴,使得所述缓冲弹簧保持竖直状,得以将支撑住整机,便于在预热阶段将该破碎机放置在地面上;另外,所述垫板既可以避免所述缓冲弹簧因直接接触地面而陷入地面之下,又可以延长所述缓冲弹簧的使用寿命。

优选的,所述机头壳的下方同轴设有圆环状的且可供限位块穿过的防护架,所述防护架上一体向上延伸形成有安装部,所述安装部安装于机头壳上。其优点是:在所述防护架的作用下,得以避免该破碎机在工作过程中因操作不当使钎子脱落而砸伤操作者,从而提高操作的安全性。

附图说明

图1是本发明的一实施例的立体图;

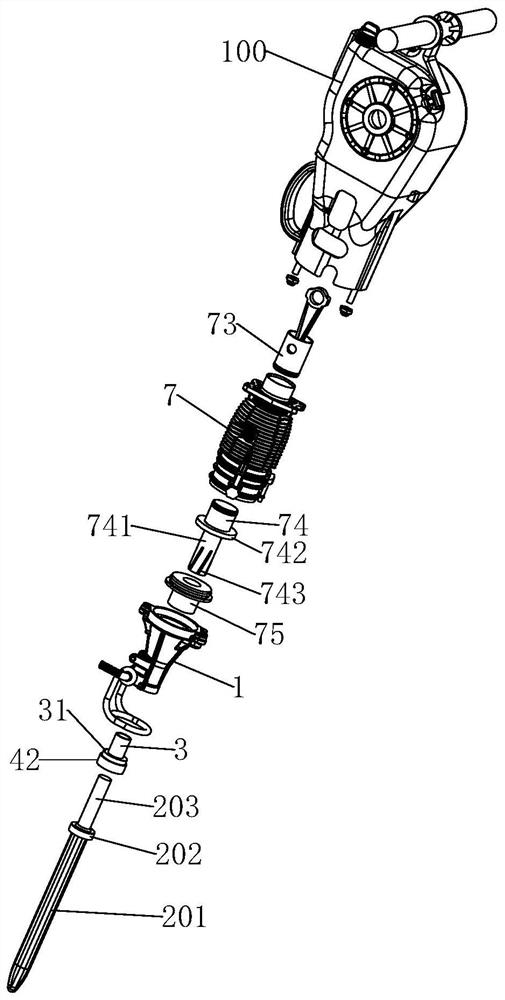

图2是本发明的一实施例的立体爆炸图;

图3是本发明的一实施例的机头壳的俯视图;

图4是图3中A-A处剖视图;

图5、6是图4中I处的放大状态下的泄压组件的工作原理图;

图7是本发明的一实施例的缓冲件的工作原理图;

图8是本发明的一实施例的预热状态下的立体图;

图9、10是本发明的一实施例的缓冲架和防护架的安装示意图;

图11、12是本发明的一实施例的工作原理图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例的具体实施方式作进一步描述。以下实施例仅用于更加清楚的说明本实施例的技术方案,而不能以此来限制本发明的保护范围。

请参照图1至图12,本发明实施例中,一种破碎机,包括钎子200、壳体100、漏斗状结构的且安装于壳体100的下端的机头壳1以及安装于壳体100内部的缸体7、启停系统、润滑系统、供油系统、进气系统和排气系统,所述钎子200包括自下而上依次相连的钻头201、限位块202以及活动杆203,所述活动杆203的外壁可上下滑动并密封匹配于机头壳1的下端口12内;所述缸体7内上下贯穿设有第一气缸71,所述第一气缸71内设有上活塞73和下活塞74,所述上活塞73的上端通过曲柄连杆机构相连与壳体100相连,所述下活塞74的下端同轴设有圆柱状的且用于冲击活动杆203的冲击体741;所述第一气缸71的下端径向扩大形成有第二气缸72,所述下活塞74的下端径向突有可上下滑动匹配于第二气缸72的且用于将第二气缸72分割成上腔室721和下腔室722的限位隔板742;所述第二气缸72的下端与机头壳1的上端口11衔接密封且它们之间的衔接处设有限位圆环75,所述冲击体741可上下滑动匹配于限位圆环75的内环面上,且所述冲击体741上设有用于连通下腔室722和机头壳1内部的通道743,所述通道743既可以位于冲击体741的外表面上,也可以位于所述冲击体741的内部。由于所述限位隔板742可上下滑动匹配于第二气缸72内,又由于所述冲击体741可上下滑动匹配于限位圆环75的内环面上,从而确保了所述下活塞74上下活动的竖直度,降低其工作时产生的径向摆动,得以降低了所述下活塞74与第一气缸71之间的磨损,进而延长缸体7的使用寿命。另外,由于所述第二气缸72是由第一气缸71的下端径向扩大形成的,从而弥补了因增加所述的限位隔板742和限位圆环75而占用的空间,避免因所述机头壳1内的气压不足而使得所述下活塞74无法向上运动。

实施例中,由于所述下活塞74在高速上下往复活动的过程中,所述机头壳1内的气体会发生缓慢的泄露。因此,在所述缸体7上设有用于连通进气系统和上腔室721的第一管道8以及用于连通上腔室721和机头壳1内部的第二管道9(其中,可以通过在所述机头壳1上设有与第二管道9相衔接的接口14,从而确保所述第二管道9连通所述机头壳1的内部),所述第一管道8上设有可供进气系统内的气体流入上腔室721的第一单向阀81(第一单向阀81为现有技术),且仅当所述下活塞74向下活动时,所述第一单向阀81打开;所述第二管道9上设有可供上腔室721内的气体流入机头壳1内部的第二单向阀91(第二单向阀91为现有技术),且仅当所述下活塞74向上活动时,所述第二单向阀91打开。当所述下活塞74向下活动时(所述第一单向阀81打开),所述上腔室721空间变大,所述供气系统内的气体得以进入所述上腔室721内;当所述下活塞74向上活动时(第二阀门打开),所述上腔室721内的空间变小,得以将所述上腔室721内的气体压入机头壳1内,从而维持所述机头壳1内的气体压力,避免因所述机头壳1内的气压不足而使得所述下活塞74无法向上运动。

实施例中,所述机头壳1上贯穿设有通孔13,所述通孔13上连接有泄压组件2,当所述机头壳1内的气压高于泄压组件2的安全压力值时,所述泄压组件2可以进行泄压,从而确保了所述机头壳1内的气压安全。

实施例中,所述泄压组件2包括圆台状的密封塞21、弹簧22以及安装于机头壳1上的固定架23,所述通孔13的外端设有圆台状的且与密封塞21相匹配的圆台孔130,所述密封塞21的小头端可轴向活动进出圆台孔130,所述密封塞21的大头端通过弹簧22与固定架23相连,且所述弹簧22轴向推动密封塞21。当所述机头壳1内的气压对密封塞21的压力小于弹簧22对密封塞21的推力时,所述密封塞21得以堵住圆台孔130,防止气体泄漏,从而实现对所述通孔13的密封;当所述机头壳1内的气压对密封塞21的压力大于弹簧22对密封塞21的推力时,所述密封塞21得以轴向远离圆台孔130,此时,所述通孔13打开,所述机头壳1内的气体得以排出,从而起到泄压作用。

实施例中,所述固定架23上设有用于调节弹簧22的推力的调节组件24,所述调节组件24包括一体位于固定架23上的且呈圆管状的固定套241以及螺纹连接于固定套241内环面上的调节板242,所述弹簧22上远离密封塞21的一端容置于固定套241内且与调节板242相接触。可以通过转动所述调节板242调节弹簧22对密封塞21的推力,从而调节所述机头壳1的内的最大安全气压,即所述弹簧22的推力越大,所述机头壳1内的气压越大。

实施例中,所述机头壳1的下端口12的内壁和活动杆203的外壁之间设有圆管状的密封套3,所述密封套3的外环面过盈配合于机头壳1的下端口12内,所述密封套3的内环面可上下滑动匹配于活动杆203的外壁。其优点是:一方面,可以提高所述活动杆203与机头壳1之间的密封性,另一方面,又可以避免所述活动杆203因直接与机头壳1接触而增加机头壳1的磨损,从而延长所述机头壳1的使用寿命;而且当所述密封套3磨损后可以单独更换新的密封套3,无需更换整个所述机头壳1,从而降低了后期的维修成本。

实施例中,所述密封套3的下端一体径向突出有圆环状的限位环31。其优点是:在所述限位环31的作用下,防止装配过程中或者工作过程中,所述密封套3完全陷入所述机头壳1内。

实施例中,所述限位环31的下端连接有缓冲件4,所述缓冲件4包括减震弹簧41以及圆筒状的限位套42,所述减震弹簧41的上端同轴安装于限位环31的下端,所述减震弹簧41的下端同轴安装于限位套42的内底部,所述限位套42的内环面可上下滑动匹配于限位环31的外环面,且限位套42的内底部设有可供活动杆203穿过的避开孔43。如图7所示,在所述缓冲件4的作用下,得以避免所述限位环31直接与限位块202接触,从而降低所述壳体100的振感,进而减轻操作时对人体手部的振感。

实施例中,所述机头壳1上铰接有用于在预热时起到缓冲和支撑作用的缓冲架5,所述缓冲架5包括铰轴51、缓冲弹簧52以及垫板53,所述铰轴51可转动安装于机头壳1上,所述缓冲弹簧52的一端连接于铰轴51上,所述缓冲弹簧52的另一端连接于垫板53上,且所述缓冲弹簧52随铰轴51转动所在的平面与机头壳1的轴线所在的直线平行。如图8和图9所示,通过转动所述铰轴51,使得所述缓冲弹簧52保持竖直状,得以将支撑住整机,便于在预热阶段(预热阶段中,应当拆下所述钎子200进行预热)将该破碎机放置在地面上,避免需要用手提起进行预热;另外,所述垫板53既可以避免所述缓冲弹簧52因直接接触地面而陷入地面之下,又可以延长所述缓冲弹簧52的使用寿命。

实施例中,所述机头壳1的下方同轴设有圆环状的且可供限位块202穿过的防护架6,所述防护架6上一体向上延伸安装部61,所述安装部61安装于机头壳1上。其中,所述安装部61可以直接通过螺栓或者焊接安装于机头壳1上,但应当确保所述缓冲弹簧52在竖直状态时,所述防护架6与地面仍然具有适当的缓冲高度,从而避免在预热阶段下,所述防护架6因与地面发生碰撞而损坏防护架6和机头壳1。另外,所述安装部61还可以安装在所述铰轴51上,并确保所述防护架6的轴线与缓冲弹簧52的轴线相互垂直,从而使得在预热阶段下,所述缓冲弹簧52保持竖直,所述防护架6被折起,如图9所示;在正常工作阶段下,所述缓冲弹簧52被折起,所述防护架6可以正常使用,如图10所示;在所述防护架6的作用下,得以避免该破碎机在工作过程中因操作不当使所述钎子200脱落而砸伤操作者,从而提高操作的安全性。

工作原理:如图11所示,所述的上活塞73和下活塞74因第一气缸71内部的压缩气体被点燃(第一气缸71内的气压瞬间增大)后发生背向运动(即所述上活塞73向上活动,所述下活塞74向下活动),此时,所述上腔室721内的空间变大(压强变小),所述下腔室722内的空间变小(所述下腔室722以及通过所述通道743与其连通的机头壳1内部的气压逐渐增大),所述第一单向阀81打开,第二单向阀91关闭,所述供气系统内的气体通过第一管道8进入上腔室721内。如图12所示,待所述上活塞73运动至上止点后(由于惯性作用,所述上活塞73自身可在曲柄连杆机构作用下继续向下活动,并伴有新的油气混合物输入),所述第一气缸71内的气体通过排气系统排出(第一气缸71内的气压瞬间降低),此时,所述冲击体741的下端冲击所述活动杆203一次;然后又在所述下腔室722和机头壳1内的气压的作用下,所述下活塞74向上活动,此时,所述第一单向阀81关闭,所述第二单向阀91打开,所述上腔室721内的气体得以依次通过第二管道9和接口14从而被压向所述机头壳1内,从而向所述机头壳1内补充气体(由于所述下活塞74向下活动过程中,所述机头壳1内的气压增大,其内的气体会从而各个密封处发生逃逸,从而降低了其内部的气体总量);待所述上活塞73活动至下止点,所述下活塞74活动至上止点后,所述第一气缸71内又压缩好了新的油气混合物,从而进行点火进入下一冲程,进而实现所述冲击体741不断的冲击所述活动杆203,所述钻头201得以将岩石击破。整个过程中,由于所述限位隔板742可上下滑动匹配于第二气缸72内,又由于所述冲击体741可上下滑动匹配于限位圆环75的内环面上,从而确保了所述下活塞74上下活动的竖直度,降低其工作时产生的径向摆动,得以降低了所述下活塞74与第一气缸71之间的磨损,进而延长所述缸体7的使用寿命。另外,由于所述第二气缸72是由第一气缸71的下端径向扩大形成的,从而弥补了因增加所述的限位隔板742和限位圆环75而占用的空间,避免因所述机头壳1内的气压不足而使得所述下活塞74无法向上运动。

又由于所述下活塞74每上下往复活动一次,都会向所述机头壳1内部补充一次气体,若气体的补充量大于机头壳1上的气体逃逸量,会使得所述下腔室722和机头壳1内部的气体总量不断增加,而在所述泄压组件2的作用下,可以确保所述机头壳1内部的气压始终维持在安全值范围内,即当所述机头壳1内的气压对密封塞21的压力小于弹簧22对密封塞21的推力时,所述密封塞21可以堵住圆台孔130,防止气体通过通孔13泄漏,从而实现对所述通孔13的密封,如图5所示;当所述机头壳1内的气压对密封塞21的压力大于弹簧22对密封塞21的推力时,所述密封塞21得以轴向远离圆台孔130,此时,所述通孔13打开,所述机头壳1内的气体得以排出,从而起到泄压作用,如图6所示。此外,还可以通过转动所述调节板242改变所述弹簧22的压缩量,从而调节所述弹簧22对所述密封塞21的初始压力,进而调节所述机头壳1内部的最大安全气压值。

另外,由于该破碎机在启动之后、正常工作之前,需要进行预热,从而使得所述上活塞73和下活塞74得到充分润滑,而在预热阶段中,所述钎子200是不能装配进行使用的,此时,可以通过转动所述铰轴51,使得所述缓冲弹簧52保持竖直,从而方便将破碎机放置在地面上(如图8所示),而所述垫板53既可以避免所述缓冲弹簧52因直接接触地面而陷入地面之下,又可以降低缓冲弹簧52与地面之间的磨损,从而延长所述缓冲弹簧52的使用寿命。完成预热后,可以转动所述铰轴51,从而折起所述缓冲弹簧52,并放下所述防护架6(如图9至图10所示),再装配上所述钎子200,即将所述活动杆203插入所述密封套3内,所述密封套3的内环面既可以实现对所述活动杆203与密封套3之间的密封,从而确保所述活动杆203上下活动的精度,且避免了因所述活动杆203直接接触机头壳1而增加机头壳1磨损,后期维修更换时,也只需对密封套3进行更换,无需更换所述机头壳1,降低了维修成本。此外,所述减震弹簧41可以避免所述限位环31直接与限位块202接触,从而降低所述壳体100的振感,进而减轻操作时对人体手部的振感;又由于所述限位套42的内环面可上下滑动匹配于限位环31的外环面,得以确保所述减震弹簧41始终沿其轴向伸缩,得以避免所述减震弹簧41发生径向弯曲。

以上所述仅为本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应当视为本发明的保护范围。

- 一种破碎机辊缝调节装置、破碎机及破碎机辊缝控制方法

- 一种单齿辊破碎机的破碎机构及单齿辊破碎机