一种热熔钻及其应用

文献发布时间:2023-06-19 12:05:39

技术领域

本发明涉及金属零件加工领域,尤其涉及一种热熔钻及其在加工具有穿孔和翻边铜管连接孔中的应用。

技术背景

热熔钻工艺是在金属薄板或管材上一次加工出孔和衬套的无屑加工技术,目前已基本替代了在薄壁工件上焊接螺母的工艺。常用的热熔钻如专利公开文件:202010238695.2“一种热熔钻头及加工方法”、201220006321.9“一种无屑热熔钻”等专利公开文件中公开的热熔钻,其热熔钻加工部位一般是简单的圆柱体与圆锥体结构,或在圆锥体顶尖处设置切削刀口,加工过程中,在高速旋转力和向下压力的作用下,热熔钻圆锥体与待加工金属部位激烈磨擦,摩擦接触的金属部位高温发红发软,然后穿孔,热熔钻向下和向上挤压并拉伸出圆孔筒体,加工出的圆孔筒体高度就是原来的薄金属板或圆管横截面壁厚度的两三倍。

但是现有技术中的热熔钻并不适用于所有金属材料连接孔的加工,当待加工的金属材料为管材,且管材本身直径相对较小而需制作的连接孔直径相对较大的情况下,例如在各类空调冷却系统的铜管回路中,使用的铜管侧面管壁上通常开设有较多的连接孔,铜管直径10至100mm、壁厚1至2mm,连接通孔孔径8至15mm,加工此类管材时,若采用现有的热熔钻加工连接孔,会存在以下问题:

1.由于钻头顶端类似于麻花钻顶端,加工时,钻头顶端是点接触工件表面,特别是在加工铜管侧面连接孔时,容易打扁加工位置,而需要预打中心孔后才可以完成加工,如专利公开文件201420674507.0“一种具有预钻孔功能的高效热熔钻”;

2.钻头圆锥体一般锥度较小,圆锥体加工部位高度较高,热熔钻仅适合加工铜管侧面孔径较小的连接孔,在加工铜管侧面孔径较大的连接孔时,热熔钻容易打穿铜管;

3.热熔钻的圆锥体是整体锥面与加工的孔表面摩擦,摩擦接触面积大,连接孔表面容易烧蚀,另外,圆柱体与圆锥体连接处为清角,孔表面易拉伤拉毛;

4.加工出的连接孔筒体高度不易控制。

现有的圆锥体热熔钻较难克服上述问题,尤其是在金属管材本身直径相对较小而需加工的连接孔直径相对较大的情况下,基本上不能满足加工要求。

发明内容

本发明要解决上述铜管热熔钻技术问题,提供一种热熔钻头,满足各种金属型材表面连接孔的加工需求,尤其是铜管侧面管壁上的连接孔加工。

本发明通过下列技术方案来实现:

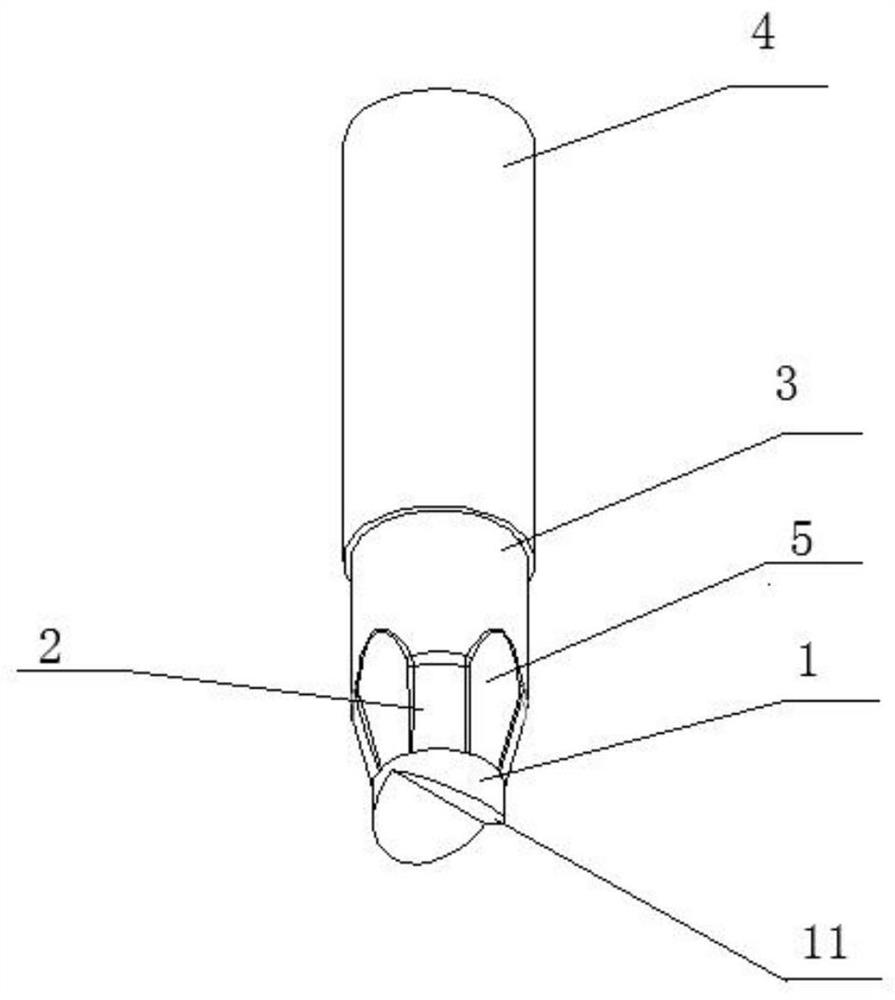

第一方面,本发明提供一种热熔钻,如图1-3所示,包括用于连接钻机的柄部、加工部,所述加工部包括第一加工部、第二加工部和第三加工部;所述加工部设于柄部的底部;其中第一加工部的顶端设第二加工部,第二加工部的顶端设第三加工部,所述柄部、第一加工部、第二加工部和第三加工部为一体成型结构且在同一轴心线上;其材质均为为耐高温、耐磨损、高硬度的合金复合材料;

所述第三加工部整体呈圆形的柱体;所述第三加工部直径即为热熔钻最终加工成的连接孔的直径;所述第二加工部整体呈梯形圆锥体;所述第一加工部整体呈燕尾型刀状,形成燕尾型切削刀口;所述燕尾夹角为60-110°,所述燕尾型切削刀口高度为待加工金属件壁厚1至2倍较佳;

燕尾型切削刀口避免了现有热熔钻点接触加工铜管工件表面的打偏现象,并且,旋转的燕尾型切削刀口类似端面铣刀,打孔效率高且加工稳定;

燕尾型切削刀口形成的第一加工部与第二加工部的高度之和小于现有热熔钻的圆锥体高度,可以满足当加工待加工金属件为类似空调回路铜管管径相对较小,而侧面连接孔孔径较大的加工需求,避免打穿铜管,并可以有效控制加工出的连接孔筒体高度。

优选地,所述加工部表面均匀分布有若干削边面,所述削边面可仅分布在第二加工部表面,也可同时延伸至三个加工部表面;

在加工连接孔时,削边平面可使热熔钻与待加工连接孔部位不是完全的面接触,减少了圆锥体锥面与连接孔的接触面积,可以降低摩擦过热烧蚀现象,有利于摩擦加工时高温发红发软的连接孔部位材料流动。

优选地,所述削边面数量为4至6个,所述削边面与圆锥体底平面夹角比圆锥体锥度角小1至2°;

所述圆柱体下端与梯形圆锥体上端为圆弧过渡连接,所述削边边沿为圆弧过渡连接;

圆弧过渡连接的设置避免了现有的圆锥体热熔钻连接处清角对孔表面拉伤拉毛问题;

优选地,所述圆弧过渡的圆弧直径为4至6mm;

优选地,所述合金复合材料为高熔点硬质碳化钨合金材料。

第二方面,本发明还提供了所述热熔钻在加工管材本身直径相对较小而需制作的连接孔直径相对较大金属管材中的应用,特别的,尤其适用于各类空调冷却系统的回路铜管连接孔的加工;只需保证所述热熔钻的第二加工部的高度为铜管侧面连接孔直径的0.5至1倍,且第二加工部的锥度角优选为20°至25°;所述燕尾型切削刀口的外径小于第三加工部的圆柱体直径2至5mm;

与现有技术相比,本发明的有益效果是:

本发明提供的热熔钻,通过工作头上设置燕尾型切削刀口,在加工时不易打扁,尤其是在管状工件表面加工时不易打滑;由于燕尾型刀口的设置,可以在减少加工部高度的同时,还可以加工更大口径的连接孔,可以满足在小直径管状工件表面加工大孔径连接孔的生产、安装需求;

本发明提供的热熔钻,相比于现有的热熔钻,加工部与连接孔内部的,摩擦接触面积更小,不易烧蚀连接孔表面,另外,通过连接圆弧设置孔表面不易拉伤拉毛。

本发明提供的热熔钻,打孔效率高,适用范围广,节约成本,值得大力推广。

附图说明

图1为本发明所述热熔钻正面结构示意图;

图2为本发明所述热熔钻立体结构示意图;

图3为本发明所述热熔钻加工部局部放大图;

图4为具体实施方式中实施例1、对比例1和对比例2中热熔钻具体参数设置示意图;

图5为具体实施方式中实施例2中热熔钻加工铜管连接孔示意图;

图6为具体实施方式中实施例1热熔钻的实物图;

图7为具体实施当时中实施例2中所述热熔钻第二加工部加工铜管连接孔实际场景图;

图8为具体实施当时中实施例2中所述热熔钻第三加工部加工铜管连接孔实际场景图;

图9为具体实施当时中实施例2中所述热熔钻加工后的铜管连接孔实物产品图。

其中:1、第一加工部;11、燕尾型切削刀口2、第二加工部;3、第三加工部;4、柄部;5、削边面;6、第一圆弧过渡;7、第二圆弧过渡;8、铜管;81、连接孔。

具体实施方式

下面结合附图1-3和具体实施例,进一步阐明本发明。

实施例1

请参阅图4,具体是图4a,为本发明较佳实施例,一种热熔钻,从下至上依次为第一加工部1、第二加工部2、第三加工部3和柄部4,第一加工部1为燕尾型切削刀口11,所述燕尾夹角为106.37°,所述燕尾型切削刀口高度为3.5mm,底部直径为11mm;4个削边面5均匀分布在第二加工部2表面和第三加工部的部分表面;第三加工部下端与第二加工部上端为第一圆弧过渡6连接,所述梯形圆锥体的削边边沿为第二圆弧过渡连接7;所述第一圆弧过渡和第二圆弧过渡的直径均为4mm;第二加工部2锥度角为23.07°,第二加工部2的上底部直径为14.7mm;第三加工部1的直径为14.7mm;加工部整体高度为27.51mm;如图5所示为本实施例所述热熔钻的实物照片。

对比例1

采用传统的热熔钻与实施例1进行对比,如图4所示,图4b所示对比例1中的热熔钻第三加工部与实施例1相同,对比例1中第一加工部和第二加工部为一体式锥形加工部,在加工相同口径的连接孔的情况下,即对比例1中所述热熔钻的第三加工部的直径和高度与实施例1中的热熔钻相同,对比例1中所述热熔钻加工部整体高度为46.71mm,当待加工的金属件为管材,且管材本身的内径小于46.71mm时,则不能采用对比例1所述的热熔钻进行加工;而实施例1中的加工部整体高度为27.51mm;可以加工此类管径较小的金属管件。

对比例2

对传统的热熔钻进行锥度角的重新设计,设置对比例2,对比例2中的热熔钻,除一体式锥形结构加工部的锥度角以及由于锥度角变化而使得加工部整体高度与对比例1不同以外,其于参数均与对比例1相同,如图4中的C图所示,通过改变一体式锥形结构加工部的锥度角(本对比例中具体为47.40°),使得热熔钻的加工部整体高度等于实施例1中热熔钻的加工部整体高度,本对比例中具体为27.51mm;但是本领域技术人员知晓,热熔钻的锥度角大小直接决定了连接孔的上下翻边高度;如果锥度角大,锥体对连接孔的向下挤压作用大,结果是上翻边高度小而下翻边高度大;如果锥度角小,则上翻边高度大而下翻边高度小;因此若为了满足管径相对较小的金属管材连接孔的加工,仅通过增大传统的热熔钻一体式锥形结构加工部来减少加工部的整体高度,即采用对比例2中所述的热熔钻,会造成加工出的连接孔上翻边高度过小而下翻边高度过大的问题。

因此,采用实施例1的热熔钻,可以获得如图9中上下翻边高度相对均匀的连接孔。

如图5所示,采用实施例1中的热熔钻,以铜管连接孔加工为例,具体阐述使用本发明的热熔钻加工连接孔的具体操作方法:

将热熔钻刀柄及铜管8安装在钻床后,首先热熔钻燕尾型切削刀口11轴向进给切削铜管8,转速100-500n/s,进给速度0.5-2mm/s,直至钻透铜管8管壁;

然后,如图7所示,将热熔钻圆锥体即第二加工部2轴向进给,转速500-1000n/s,进给速度0.5-1mm/s,圆锥体摩擦接触铜管连接孔81部位,使连接孔81高温发红发软;

最后,如图8所示,热熔钻圆柱体即第三加工部3穿孔,热熔钻向下和向上挤压并拉伸出连接孔81筒体;传统的热熔钻在加工部和柄部之间设有挡肩,第一加工部和第二加工部为一体式的圆锥体,加工的连接孔上下翻边高度不好控制,尤其是连接孔上翻边高度需要挡肩控制;而本发明的热熔钻燕尾型切削刀口结构及锥体的锥度角大小,可以控制上下翻边高度;如图8所示是热熔钻实际加工深度,当热熔钻的圆形柱体即第三加工部3的底部穿过连接孔81时,就不需要再向下进给了;如图9所示最终加工出的连接孔81的筒体高度是铜管横截面壁厚度的两三倍。

- 一种热熔钻及其应用

- 一种热熔钻钻攻一体机的刀具涂液装置