一种移动式智能取料称重装载一体机和方法

文献发布时间:2023-06-19 12:18:04

技术领域

本发明涉及一种移动式智能取料称重装载一体机和方法,是一种装载机械和方法,是一种用于散装物料的场地对载重汽车进行装载的设备和方法。

背景技术

传统的散装商品物料(如煤炭、沙子等经过处理颗粒均匀的商品)堆积场中通常使用通用的装载机对运输车辆进行装载。装载过程基本上是粗放型的,装载过程基本没有程序化,完全由装载机司机根据现场情况进行装载。一些大型的散装商品料场,会设置专人对料场装载过程进行指挥,并根据规划理论对装载过程进行科学调度。但由于专业设备的缺乏和调度过程人为因素的干扰过多,整个装载过程基本处于一种相对简单无程序化和无法精细化的状态,例如:对商品物料的装载量,只能有大概的数量,还需要通过地磅进行称量,多退少补的进行辅助装载,这就降低了装载效率。现有的散装物料的称重方式为,用皮带机将散装物料集中放在一个罐体内,对罐体进行静态称重,再通过补料的方式达到物料所需要的精确重量。由于罐体的高度相对较高,在装载车辆上设置罐体会导致车辆的中心过高,产生车辆翻到的安全隐患,因此车辆上不太适合使用这种方式进行称重。因此,如何在车辆上设置精确的散装物料称重设施是一个需要解决的问题。

发明内容

为了克服现有技术的问题,本发明提出了一种移动式智能取料称重装载一体机和方法。所述的一体机和方法,通过在能够自走的底盘上设置装载机械臂和称重皮带,按照事先编制好的程序自动获取物料并进行精确的称量,实现散装物料场的全自动称重和装载。

本发明的目的是这样实现的:一种移动式智能取料称重装载一体机,包括:能够自走的底盘,所述的底盘上设机械臂,所述的机械臂的一端设有取料器,另一端与称重装置连接,所述称重装置与输出皮带机连接,所述的称重装置包括带有动态称重传感器的粗称皮带机,所述的粗称皮带机与带有静态称重传感器能够往复运动的精称皮带机连接。

进一步的,所述的底盘设有至少四个能够改变运动方向的自走轮,所述的底盘上还设有设备仓和电池仓。

进一步的,所述的底盘设有工作时维持底盘稳定的支腿。

进一步的,所述的机械臂设有支架和能够使机械臂抬起和放下的支杆,所述的支架通过铰链与所述的底盘连接,所述支架上还设有机械臂输送带。

进一步的,所述的称重装置的粗称皮带机的宽度大于所述机械臂输送带的宽度,所述精称皮带机的宽度大于粗称皮带机的宽度。

进一步的,所述的机械臂输送带与粗称皮带机之间、粗称皮带机与精称皮带机之间设有扩散溜板。

进一步的,所述的精称皮带机与输出皮带机之间设有收集斗。

进一步的,所述的动态称重传感器和静态称重传感器与控制器电连接,所述的控制器与机械臂、粗称皮带机、精称皮带机、输出皮带机以及各个自走轮电连接,所述控制器通过无线网与遥控器和物料场上位机无线电连接。

一种使用上述一体机的移动式智能取料称重装载方法,所述方法的步骤如下:

步骤1,制定装载计划:一体机从物料场上位机中获取当前物料装载信息,包括:当前物料种类、在物料场的位置、数量、物料特性,根据获取的信息制定装载计划;

步骤2,调整与物料堆的位置:根据装载计划通过调整各个自走轮的方向,将一体机接近物料堆,并将一体机与物料堆之间的距离调整至便于机械臂获取物料的位置;

步骤3,取料:开启机械臂,将机械臂前端的取料器放置在物料堆上获取物料,并将获取的物料通过机械臂皮带机将物料送入称重装置中;

步骤4,初步称量:粗称皮带机连续不断的接收从机械臂皮带机落下的物料,并连接不断的快速将物料输送给精称皮带机;当物料从机械臂输送带上落下时,一级扩散溜板将物料均匀的摊开,平铺在粗称皮带机上,当物料从粗称皮带机上落下时,二级扩散溜板将物料进一步扩散平铺在精称皮带机上;精称皮带机前后往复运动,将粗称皮带机输入的所有物料平摊在皮带面上;输送过程中粗称皮带机通过动态称重传感器计量输出到精称皮带机的物料量,并监控物料输出量是否接近计划量;

步骤5,精称:当动态称重传感器监测落入精称皮带机的物料接近计划量时,停止机械臂和粗称皮带机运行,静态称重传感器计量精称皮带上的物料量,根据静态称重传感器所计量的物料量与计划量比较获取差额,启动粗称皮带机,慢速向精称皮带机输送物料,再次停止粗称皮带机并进行精确称量,直至达到计划物料量;

步骤6,输出:开启精称皮带机,连续不断的将物料输出至输出皮带机,输出皮带机连续不断的将物料输出,直至精称皮带机上的所有物料全部输出,称重输送过程结束。

进一步的,所述的步骤4,动态称重传感器计量粗称皮带机输出到精称皮带机的物料量达到计划物料量的95-99%时,粗称皮带机停机进行精称。

本发明的优点和有益效果是:本发明利用宽阔粗称皮带机向更为宽阔的精称皮带机供应物料,并在输送过程监控进入精称皮带机的物料量,精称皮带机承载一次装载的所有散装物料以便进行精确的称量,相比使用罐体作为称量容器的方式,粗称和精称两条皮带机的体积为扁平形,能够适应常规车辆的体型,解决了使用罐形容器不易安装在车上以及不方便输送的问题,实现了在一个车辆上完成散装物料装载称量。

附图说明

下面结合附图和实施例对本发明作进一步说明。

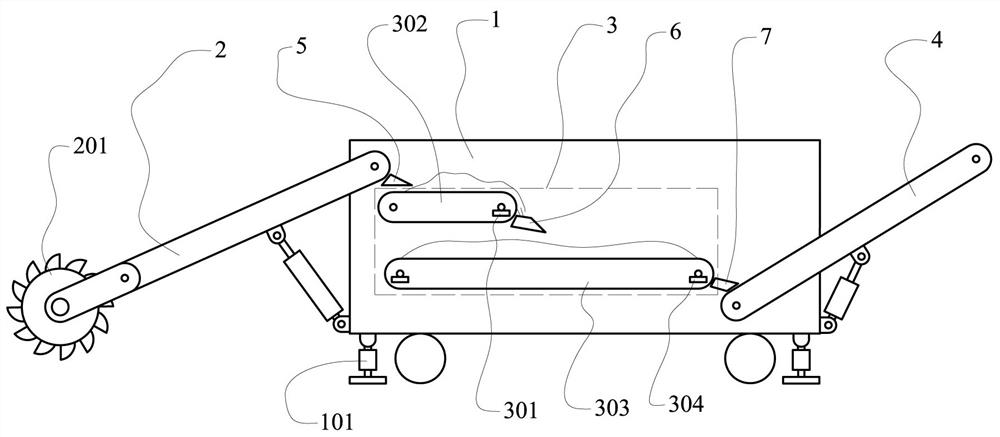

图1是本发明实施例一、三、六、七所述一体机的结构示意图;

图2是本发明实施例一、五、六、七所述一体机的结构示意图,是图中A向视图;

图3是本发明实施例四所述机械臂的结构示意图;

图4是本发明实施例九所述方法的流程图。

具体实施方式

实施例一:

本实施例是一种移动式智能取料称重装载一体机,如图1、2所示。本实施例包括:能够自走的底盘1,所述的底盘上设机械臂2,所述的机械臂的一端设有取料器201,另一端与称重装置3连接,所述称重装置与输出皮带机4连接,所述的称重装置包括带有动态称重传感器301的粗称皮带机302,所述的粗称皮带机与带有静态称重传感器303能够往复运动的精称皮带机304连接。

本实施例的取料称重方式是:利用取料器将物料堆中的物料挖出,将挖起的物料放在粗称皮带机上传送到精称皮带机上,这时精称皮带机并不连续的向一个方向运行,而是往复运行,使粗称皮带机上输入的物料平摊在精称皮带机上,粗称皮带机上的动态称重传感器监测粗称皮带机输送到精称皮带机上的物料量,当精称皮带机上的物料接近需要量(计划量,即本次装料计划达到的量)时,粗称皮带机停止工作,精称皮带机也静止进行静态称重,并计算出当前物料量与计划物料量之间的差异,然后启动粗称皮带机,以较慢的速度向精称皮带机上输出物料,达到差额后粗称皮带机再次停止,精称皮带机的静态称重传感器再次进行称重,确认当前精称皮带机上的物料精确的达到了计划量,如果没有达到,则重复上述动作,直至精确达到计划量。

使用粗称和精称两条皮带进行称量的方式可以显著的称量装置的高度,以适应常规装载机械的高度。与常规使用罐体进行称量的方式相比,本实施例的皮带机有双重功能,即作为输送装置又作为称量容器,将存储罐的称量的竖向物料流动改变为物料横向流道,解决的物料流动的难题。

本实施例所述的底盘是整个一体机的构架,一体机的所有设备都安装在底盘上。底盘的自走装置可以是履带式,也可以是轮式,采用轮式时可以在一体机的两侧设置支腿,增加一体机工作稳定性。自走的动力可以是内燃机或电动机,传动方式可以是传统的机械传动,或采用电传动,即使用动力电池作用能源,用电机带动轮组或履带运行。为此底盘上还应设置机械仓或电池仓,以及相应的机电设备仓。

底盘以及相应的装载称重设备可以是有人操作的,即在一体机上设置司机位,也可以不设置司机位,而采用无人驾驶或遥控驾驶的方式。

机械臂是一个能够从物料堆上将物料挖起并输送到称重装置上的设施,可以采用水平或垂直旋转的取料器,机械臂上设有输送带,能够将取料器获取的物料输送到称重装置上。机械臂应当能够伸缩并摆动,以灵活的挖取物料。

输出皮带机是将经过精确称重的物料输送到配料机或装载汽车的设备,输出端一般较高,以适应装载汽车车厢的高度。

粗称皮带机是和精称皮带机是本实施例的关键设备。精称皮带机不是常规的皮带机,其输送皮带的长宽比较小,形成宽而短的特征,形成这一特征的目的是,在尽量段的长度上能够堆积尽量多的物料,这当然需要增加输送带的宽度,当然皮带机的宽度也不能无限增加,应适应常规车辆的宽度,并且还有考虑物料扩散开均匀分布的能力。

机械臂的上的皮带机不能太宽,为增加扩散宽度,粗称皮带也需要设计为长宽比较小的特殊皮带,这样就实现了两极扩散,提高了扩散的能力。为提高扩散效率,可以在机械臂输送带与粗称皮带机之间、粗称皮带机与精称皮带机之间设置扩散溜板。在精称皮带机与输出皮带机之间设置收集斗,将精称皮带机上摊平的物料收集在一起,送入皮带较窄的输出皮带机中。

本实施例中设有两种称重传感器,动态称重传感器和静态称重传感器。这两种称重传感可以采用相同型号的传感器,或者精称传感器采用精度较高的称重传感器。

设置两条称重皮带和两种称重传感器的目的在于提高称重的精度。尽管现有的商品称重传感器的精度已经很好,并且具有良好的抗冲击性能,能够在不断添加物料时进行连续的重量监测,但由于机械设施的惯性等方面的因素影响,连续称重往往无法达到十分精确的称重效果,致使在商业活动中产生纠纷,因此进行精确的静态称重是十分必要的。

动态称重传感器可以在前后两端的四个支撑点安装,或者仅仅安装在粗称皮带机出口处的两侧端点安装两个称重传感器。静态称重传感器则需要在前后两端支撑处,至少四个点设置静态称重传感器。

实施例二:

本实施例是实施例一的改进,是实施例一关于底盘的细化,本实施例所述的底盘设有至少四个能够改变运动方向的自走轮,所述的底盘上还设有设备仓和电池仓。

本实施例的底盘上设置四个能够改变方向的自走轮,这样可以十分灵活的控制一体机的工作位置。各个自走轮可以使用自带的电机驱动,因此,底盘上应设置足够的动力电池,以驱动一体机自走以及机械臂、称重装置的工作。

底盘上设置的设备仓可以安装各种无线控制设备,并与散装货车的上位机取得连续,由上位机控制一体机的工作位置。

实施例三:

本实施例是上述实施例的改进,是上述实施例关于底盘的细化,本实施例所述的底盘设有工作时维持底盘稳定的支腿101,如图1所示。

当一体机工作时,位置基本处于相对固定的状态,为使一体机的机械臂能够较大范围的摇摆,为保持一体机的整体稳定,可以在各个自走轮附近设置支腿。这些支腿应该可以伸出底盘之外,以扩大支点的支撑位置,提高抗翻到能力。

实施例四:

本实施例是上述实施例的改进,是上述实施例关于机械臂的细化,本实施例所述的机械臂设有支架202和能够使机械臂抬起和放下的支杆203,所述的支架通过铰链与所述的底盘连接,所述支架上还设有机械臂输送带204,如图3所示。

所述的支架可以使用钢型材焊接形成长条形的支架,两端设置滚筒并安装输送带,一端延伸出去连接取料器,另一端与底盘铰链连接,并通过支杆和摆动机构,使机械臂即能够平面摆动,也能够上下摆动,使取料器形成三维立体的运动空间。

机械臂上的取料器即可以是水平旋转的盘形取料器,也可以是竖直旋转的滚筒取料器。

实施例五:

本实施例是上述实施例的改进,是上述实施例关于称重装置的细化,本实施例所述的称重装置的粗称皮带机的宽度D

精称皮带的宽度根据车辆的宽度而确定的,而粗称皮带的宽度是根据精称皮带宽度和机械臂输送带宽度而确定,即能够充分接收机械臂输送带的物料,又能够将这些物料尽可能均匀的摊铺在精称皮带上。

实施例六:

本实施例是上述实施例的改进,是上述实施例关于扩散溜板的细化,本实施例所述的机械臂输送带与粗称皮带机之间、粗称皮带机与精称皮带机之间设有扩散溜板5、6,如图1、2所示。

所述的扩散溜板可以采用倾斜平板上面增加多道竖起的斜隔板,这些斜隔板将物料均匀的扩散段皮带的两侧。

由于,粗称皮带机的宽度大于机械臂的输送带宽度,因此其输送速度应小于机械臂输送带的速度。而精称皮带机平摊物料时的运动速度应比较平缓。使物料均匀的平铺在皮带上。

实施例七:

本实施例是上述实施例的改进,是上述实施例关于收集斗的细化,本实施例所述的精称皮带机与输出皮带机之间设有收集斗7,如图1、2所示。

收集斗则是两侧带有帮板的倾斜斗,可以将平摊在精称皮带机上的物料收集到一起,送到宽度较窄的输出皮带机上。

由于精称皮带的宽度较宽,因此其输送速度应小于输出皮带机的速度。

实施例八:

本实施例是上述实施例的改进,是上述实施例关于各个传感器的细化,本实施例所述的动态称重传感器和静态称重传感器与控制器电连接,所述的控制器与机械臂、粗称皮带机、精称皮带机、输出皮带机以及各个自走轮电连接,所述控制器通过无线网与遥控器和物料场上位机无线电连接。

所述的控制器是具有计算和存储功能的电子装置,如工业PC机等电子计算机,并配合相应的辅助设备,以及相应的软件。

实施例九:

本实施例是一种使用上述一体机的移动式智能取料称重装载方法。所述称重装载方法的核心是:先将物料平摊在精称皮带机宽阔的皮带上,平摊过程中,对输送量进行监控,一旦接近计划量,则停机进行精确称重,之后补齐剩余量,达到精确称重的目的。

所述方法的具体步骤如下,流程见图4所示:

步骤1,制定装载计划:一体机从物料场上位机中获取当前物料装载信息,包括:当前物料种类、在物料场的位置、数量、物料特性,根据获取的信息制定装载计划;

商品散装物料通常依据用户对粒径大小级配的要求进行配置,物料场通常存储几种粒径的物料。装载时根据用户的级配要求获取一定数量不同粒径的物料进行混合装车,以满足用户的要求。因此,要取哪些物料、这些物料在物料场中的位置,取多少、先取哪些后取那些的取料路线以及一体机的当前位置等,需要制定详细的计划,以找到最优的获取过程,以提高装载效率。

步骤2,调整与物料堆的位置:根据装载计划通过调整各个自走轮的方向,将一体机接近物料堆,并将一体机与物料堆之间的距离调整至便于机械臂获取物料的位置;

一体机可以通过各个自走轮方向的调整进行前后左右的移动,在启动取料之前,将一体机的位置进行调整,使一体机达到准备装载的物料堆之前并能够方便取料的位置。这一调整过程,可以通过现场人工使用遥控器进行调整,也可以通过物料场的自动控制系统根据物料场当前状态进行实时的调整。

如通过监测,一体机的当前位置与当前计划要求的取料位置一致,则跳过本步骤。也就是说上一次取料过程中,一体机的位置与当前计划要求的一体机的取料位置完全一致,一体机无需移动即能够获取当前计划所需要的物料。

步骤3,取料:开启机械臂,将机械臂前端的取料器放置在物料堆上获取物料,并将获取的物料通过机械臂皮带机将物料送入称重装置中;

取料器旋转将物料从场地的物料对中将物料挖起,并抛向机械臂皮带上。在取料过程中,支杆不同的调整,使取料器处于最佳的取料位置上,能够尽量多的将物料抛入机械臂皮带中。

物料从机械臂皮带中下落,进入扩散溜板。扩散溜板上的导向条将物料均匀的扩散到粗称皮带上。

步骤4,初步称量:粗称皮带机连续不断的接收从机械臂皮带机落下的物料,并连接不断的快速将物料输送给精称皮带机;当物料从机械臂输送带上落下时,一级扩散溜板将物料均匀的摊开,平铺在粗称皮带机上,当物料从粗称皮带机上落下时,二级扩散溜板将物料进一步扩散平铺在精称皮带机上;精称皮带机前后往复运动,将粗称皮带机输入的所有物料平摊在皮带面上;输送过程中粗称皮带机通过动态称重传感器计量输出到精称皮带机的物料量,并监控物料输出量是否接近计划量;

为提高工作效率,本步骤以尽可能快的输送速度将获取的物料平摊在精称皮带上,在平摊过程中连续不断的计量物料量,使精称皮带上的物料量尽快接近计划物料量。为达到这一目的,需使机械臂和粗称皮带机高速运转,同时尽可能的将物料从宽度较窄的机械臂输送带上扩散到宽度较宽的粗称皮带机上,并进一步扩散到宽度更宽的精称皮带机上。而精称皮带机的任务是精确称量当前计划所要求的物料量,为精确计量物料的重量,则需要将物料尽量均匀的平摊在精称皮带的平面上。本步骤所述的“快速”是相对于精确称量时粗称皮带机向精称皮带机缓慢的输出少了物料时的“慢速”而言。所述的“计划量”是指当前装车的客户所需要物料量,或者说是客户预定的并且需要准确达到的物料量。

由于粗称皮带机的主要任务是监控进入精称皮带机的物料数量,粗称皮带机宽度比机械臂输送带的宽度宽,运送速度也比机械臂输送带的速度要低一些,以便于监控经过的物料量。而精称皮带的宽度比粗称皮带的宽度更宽,运动速度更低,并且还要依据称量平面大小的限制做往复运动,保证所有落入精称皮带的物料不会散落,并且均匀的铺平在精称皮带上。

步骤5,精称:当动态称重传感器监测落入精称皮带机的物料接近计划量时,停止机械臂和粗称皮带机运行,静态称重传感器计量精称皮带上的物料量,根据静态称重传感器所计量的物料量与计划量比较获取差额,启动粗称皮带机,慢速向精称皮带机输送物料,再次停止粗称皮带机并进行精确称量,直至达到计划物料量;

对于要求精度较高的物料量,可以采取一两次反复,如:当粗称皮带机上监控到精称皮带机的物料量已经达到95%的计划物料量,即停止粗称皮带机的快速供料,经静态称重传感器称量后,粗称皮带机慢速进给并监测计量精称皮带机上的物料量达到99%时,再次进行精称计量,之后再次启动粗称皮带机,进行更加精确的进给,精确达到计划量。

步骤6,输出:开启精称皮带机,连续不断的将物料输出至输出皮带机,输出皮带机连续不断的将物料输出,直至精称皮带机上的所有物料全部输出,称重输送过程结束。

输出时精称皮带不再往复运动,而是连续不断的向一输出皮带机的方向旋转,将精称皮带机上的物料全部送入输出皮带机。

由于精称皮带机的宽度较宽,所承载的物料是摊开的,需要一个收集斗将摊开的物料集中到宽度较窄的输出皮带机上,因此,输出皮带机需要较高的速度运转,而精称皮带机则用较低的速度输出。

输出皮带机可以与装载物料的汽车连接,也可以与混合配料机连接,将多种不同物料混合在一起形成客户所需要的商品物料。

实施例十:

本实施例是实施例九的改进,是关于实施例九中步骤4的细化。本实施例所述的步骤4中,动态称重传感器计量粗称皮带机输出到精称皮带机的物料量达到计划物料量的95-99%时,粗称皮带机停机进行精称。

由于皮带机输送的惯性,皮带机的电机关机后,皮带还会输送少量物料,为能够精确的计量物料,避免在粗称过程中超计划输送物料,必须为精称留出足够的余量,然而余量过大会直接影响装车称重的效率,因此要根据实际情况充分考虑效率和精度的平衡,选出最佳的余量方案。

最后应说明的是,以上仅用以说明本发明的技术方案而非限制,尽管参照较佳布置方案对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案(比如底盘的形式、获取物料的方式、步骤的先后顺序等)进行修改或者等同替换,而不脱离本发明技术方案的精神和范围。

- 一种移动式智能取料称重装载一体机和方法

- 一种移动式智能取料称重装载一体机