一种水中打桩及承台围堰施工方法、承台围护结构

文献发布时间:2023-06-19 12:24:27

技术领域

本发明属于市政桥梁施工技术领域,具体涉及一种水中打桩及承台围堰施工方法、承台围护结构。

背景技术

随着我国城市建设的发展,沿海新片区也随之如雨后春笋般开发建设,配套的市政基础设施发展迅猛。由于我国南方水域较多,市政施工时多架设桥梁。随着我国对现场安全文明施工的高标准严要求,且在施工桩基时往往由于临近河堤段地质条件复杂,施工部分场地容易受限,工期紧张等原因,使得越来越多的桥梁采用预制桩基,且在桩基施工完毕后进行承台、立柱等下构的施工,施工过程持续时间长,施工效率低、材料利用率低,导致桥梁下构在施工时占用了较长时间,不利于快速化施工。

传统的水上桩基施工采用先打设拉森钢板桩,使用围檩进行围护后,然后进行抽水、原地面夯实后用打桩机进行施工,桩基施工完毕之后,进行承台等结构的施工,导致施工无法有序连贯,且影响施工现场临时设施的利用效率,造成施工效率低下,工期长。

目前,桥梁水上施工桩基、承台无法达到一体化施工流程。现有技术中的施工包括大多专利申请文件公开的方案,均有施工速度慢、施工效率低等问题而影响其施工进度和整体性,故有必要设计一种快速施工、结构简单、可克服上述问题的施工工艺及方法。

发明内容

本发明所要解决的技术问题是:提供一种水中打桩及承台围堰施工方法,解决了现有技术中承台围堰施工效率低、工序复杂、工期长的问题。

本发明为解决上述技术问题采用以下技术方案:

一种水中打桩及承台围堰施工方法,首先,对预制桩的位置进行定位;在预先设定的位置打入钢管桩,在钢管桩的上部搭设钢平台;借助该钢平台打入预制桩;预制桩打完后拆除钢平台,并在预制桩的外侧设置导向架,利用钢平台的部件制作围堰。

钢管桩避开预制桩500mm以上,导向架设置在承台外侧1000mm的位置。

所述钢平台由横纵两个方向的型钢进行搭接布置,钢管桩外侧设置牛腿,型钢放置于钢管桩上部之前,对其进行预处理,型钢放置完毕后,将型钢与钢管桩、牛腿进行焊接。

所述钢平台的搭建方法如下:

首先,在钢管桩的两侧使用型钢设置钢牛腿,用H型钢作为横梁,沿横桥向将横梁吊装在钢管桩上,将横梁和钢管桩、钢牛腿进行焊接;然后,在横梁上沿顺桥向放置纵梁,横梁与纵梁水平垂直,相邻纵梁间设置两根次纵梁,纵梁底部翼缘板与横梁顶部翼缘板焊接;最后,在纵梁顶部铺设钢板,并在桥台和桥墩之间铺设路基箱,作为打桩机的行驶通道。

打入预制桩的过程如下:

将打桩机驾驶到搭设好的钢平台上,使用全站仪和经纬仪对打桩机进行校正后,对预制桩位进行放样,开始打入预制桩,打完临近河岸一侧的预制桩后,打桩机通过ABCD通道进入远离河岸一侧打桩区域施工。

在预制桩打设完毕后,对型钢及钢管桩进行拆除;接着沿导向架的长度方向将拆除的型钢吊装插入导向架,型钢前后搭接,构成围堰;在围堰的外侧焊接围檩;将拆卸的钢管桩打设于围檩外侧,并与围檩进行焊接;沿型钢围堰内部进行止水材料捻缝,形成围护结构。

待围护结构施工完毕后进行填土排水作业,当填土高度至预制桩桩顶以下500mm且符合施工要求时,停止填土,对填土分层夯实后进行承台施工。

钢管桩打入完毕后,静置7d进行承载力验证,确保钢管插入土体中受力达到稳定。

为了进一步解决现有技术中承台围堰强度不够的问题,本发明还提供一种承台围护结构,具体的技术方案如下:

一种承台围护结构,包括依次搭接设置的H型钢形成的围堰,围堰的内侧设置止水材料,外侧焊接设置围檩;围檩的外侧间隔纵向焊接钢管桩;所述H型钢和钢管桩为钢平台结构拆卸的部件,所述钢平台为所述水中打桩及承台围堰施工方法中的钢平台。

所述围堰的H型钢内侧搭接处设置止水材料捻缝。

与现有技术相比,本发明具有以下有益效果:

1、本发明对预制桩及承台进行了连贯施工,保证了施工的连贯性,缩短了桩基及承台的施工时间,可大大提高施工效率。

2、本发明中,通过对预制桩使用的钢管桩及型钢的二次利用,设置围堰结构,减少了临时设施的浪费,提高了材料的利用效率。

3、本发明与传统施工工序相比,在桩基施工完成后,即可进行填土排水,减少了施工后再进行挖土,可进一步提高施工效率。

附图说明

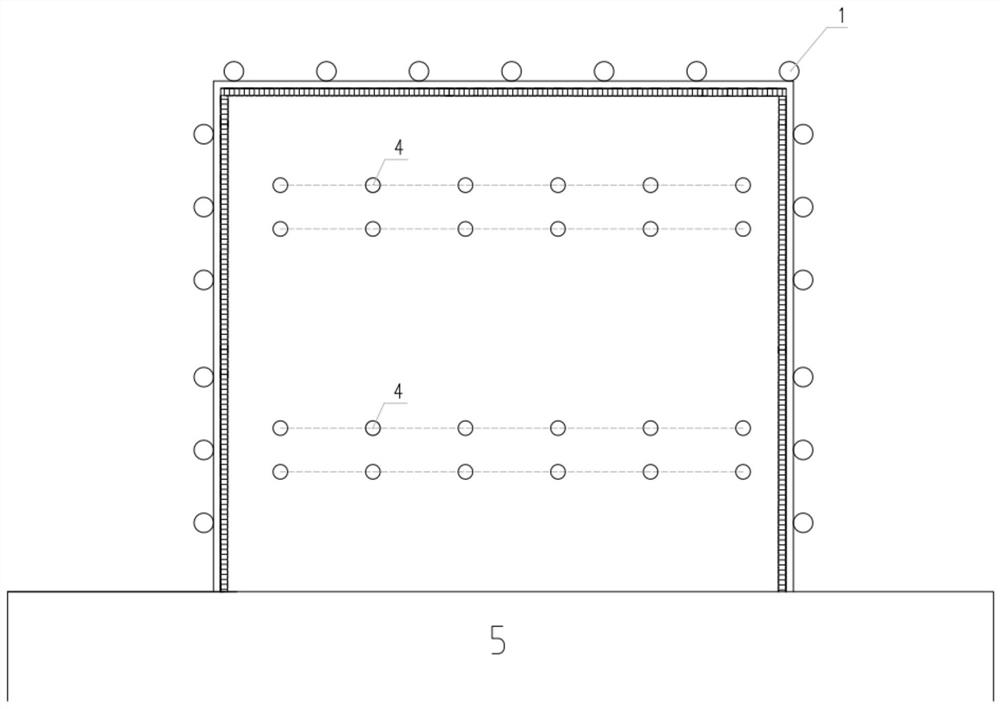

图1为本发明围堰及预制桩位置排布图。

图2为本发明钢平台结构平面示意图。

图3为本发明钢平台1-1剖面图。

图4为本发明钢平台2-2剖面图。

图5为本发明钢梁与钢牛腿的连接大样图。

图6为本发明型钢搭接图。

其中,图中的标识为:1-钢管桩;2-横梁;3-主纵梁;4-预制桩;5-临地侧;6-牛腿;7-钢板;8-路基箱。

具体实施方式

下面结合附图对本发明的结构及工作过程作进一步说明。

一种水中打桩及承台围堰施工方法,首先,对预制桩的位置进行定位;在预先设定的位置打入钢管桩,在钢管桩的上部搭设钢平台;借助该钢平台打入预制桩;预制桩打完后拆除钢平台,并在预制桩的外侧设置导向架,利用钢平台的部件制作围堰。

具体实施例,如图1至图6所示,

一种水中打桩及承台围堰施工方法,包括如下步骤:

步骤1、对预制桩4的位置进行定位;

步骤2、打入钢管桩,在距离预制桩桩位500mm外使用HD600型打拔机进行钢管桩打入(钢管桩桩径为0.6m,长度为15m,横向桩位间距为1800mm,纵向桩位间距为3800mm),当达到设计标高或规定承载力时,停止打入;

步骤3、搭设钢平台,所述钢平台由横纵两个方向的型钢进行搭接布置,钢管桩1外侧设置牛腿6,型钢放置于钢管桩上部之前,对其进行预处理,对不符合要求的型钢进行修整或进行替换,型钢放置完毕后,将型钢与钢管桩、牛腿进行焊接,保证其稳固性。

所述钢平台的搭建方法如下:

首先,对新进到施工现场的H型钢进行预处理后,在钢管桩的两侧使用型钢设置钢牛腿,,以增加其受力性能,用H型钢作为横梁2,该实施例横梁规格300*300,沿横桥向用履带吊将横梁吊装水平放置在钢管桩上,横向间距为1800mm和3200mm,将横梁和钢管桩、钢牛腿进行焊接;然后,在横梁上沿顺桥向放置主纵梁3,主纵梁3为H型钢,规格300*300,横梁与纵梁水平垂直,主纵梁间距为3800mm,相邻主纵梁间设置两根次纵梁,次纵梁间距为1500mm,纵梁底部翼缘板与横梁顶部翼缘板焊接;最后,在纵梁顶部铺设钢板7,并在桥台和桥墩之间铺设路基箱8,作为打桩机的行驶通道。

步骤4、打入预制桩,将打桩机驾驶到搭设好的钢平台上,使用全站仪和经纬仪对打桩机进行校正后,对预制桩位进行放样,开始打入预制桩,打完临近河岸(即临地侧5)一侧的预制桩后,打桩机通过行驶通道进入远离河岸一侧打桩区域施工;

步骤5、拆除钢平台,当预制桩全部打入到位后,先将打桩机驶离钢平台,然后使用HD600型打拔机对平台钢板、型钢及钢管桩进行依次拆除;

步骤6、型钢围堰施工,在距离设计承台外围1m的位置设置导向架,保证钢管打入位于一条直线及同一水平高度上,同时应保证预制桩沉桩效果,用打拔机将上述步骤中拆除的型钢进行围堰布置,沿导向架的长度方向将拆除的型钢吊装插入导向架,型钢前后交错,搭接宽度为100mm,形成围堰;打设完毕后对围堰外侧设置型钢围檩并进行焊接,再于围檩外侧打入拆除的钢管桩,围檩与钢管桩焊接,最后沿型钢围堰内部放置止水捻缝材料,形成防护结构,以保证围堰结构整体防水性;

步骤7、围堰内填土,围堰完成并经检测合格后,对围堰内进行填土排水作业;填土时应对称进行,当填土高度至预制桩桩顶以下500mm且符合施工要求时,停止填土,对填土进行分层夯实,围堰施工完毕且经严密性及受力性验收合格后进行围堰内填土排水,最后进行承台的连续施工,待施工完毕后,进行围堰拆除。

钢管桩避开预制桩500mm以上,导向架设置在承台外侧1000mm的位置。

钢管桩打入完毕后,静置7d进行承载力验证,确保钢管插入土体中受力达到稳定。

为了进一步解决现有技术中承台围堰强度不够的问题,本发明还提供一种承台围护结构,具体的技术方案如下:

一种承台围护结构,包括依次搭接设置的H型钢形成的围堰,围堰的内侧设置止水材料,外侧焊接设置围檩;围檩的外侧间隔纵向焊接钢管桩;所述H型钢和钢管桩为钢平台结构拆卸的部件,所述钢平台为所述水中打桩及承台围堰施工方法中的钢平台。

所述围堰的H型钢内侧搭接处设置止水材料捻缝。

传统的桥梁预制下构,水上施工及围护的工艺及方法,其施工连贯性较差、施工工期长、效率低,本发明对预制桩及承台进行了连贯施工,保证了施工的连贯性,缩短了桩基及承台的施工时间,可大大提高施工效率。

通过参照附图对非限制性实施例所作的详细描述,本发明及其特征、外形和优点将会变得更加明显。在全部附图中相同的标记指示相同的部分。并未可以按照比例绘制附图,重点在于示出本发明的主旨。

以上对本发明的较佳实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,其中未尽详细描述的设备和结构应该理解为用本领域中的普通方式予以实施;任何熟悉本领域的技术人员,在不脱离本发明技术方案范围情况下,都可利用上述揭示的方法和技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例,这并不影响本发明的实质内容。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均仍属于本发明技术方案保护的范围内。

- 一种水中打桩及承台围堰施工方法、承台围护结构

- 一种桥梁水中承台的土-钢结合围堰施工方法