一种隔热保温材料及其制备方法

文献发布时间:2023-06-19 13:45:04

技术领域

本发明属于隔热保温技术领域,具体涉及一种隔热保温材料及其制备方法。

背景技术

保温隔热材料正朝着高效、节能、薄层、隔热、防水外护一体化方向发展,目前在我国,岩棉、玻璃棉、膨胀珍珠岩等传统保温材料仍占据主要市场,这些材料尽管价格比较低,但密度大、使用寿命短、铺设较厚材料损耗量大、吸湿性高、抗震性能和环保性能较差,使用这些保温材料是无法达到节能标准的。另外石棉和玻璃棉等建筑保温材料本身就带有大量的有害物质,无法满足人类的健康要求。

与传统隔热保温材料相比,气凝胶作为隔热保温材料具有相当大的优越性,是目前隔热保温材料性能最好的固体材料,是节能降耗的首选材料。气凝胶是由胶体粒子相互聚积形成的纳米多孔材料,具有大的比表面积、低密度、平均孔径小、高孔隙率、低导热系数的特点,在保温隔热上取得了良好的应用效果,具有广阔的应用前景和巨大的实用价值。

目前气凝胶在使用过程中仍面临一些问题,气凝胶粉体的利用方面,粉体在被压制的过程中,内含的空气在巨大压力下会迅速集聚形成空气团,随着压力的增大,空气团进一步被压缩,待其压力大于物料间的凝结力时,空气团就会破坏物料间的凝结,进一步与周边相邻的空气团相连接,逐步变大的空气团形成将周边物料分隔开的空气层,造成芯材中带有夹层,影响芯材的成型强度与质量。

发明内容

为解决上述问题,本发明提供一种隔热保温材料及其制备方法,采用带孔预埋件与两次压制相结合的工艺,能够排出粉体压制过程中粉体内部的空气,制备密实的芯材。

为了实现上述目的,本发明采用的技术方案为:

一种隔热保温材料,其特征在于:包括芯材层和设置于芯材层内部的排气部件,所述排气部件还延伸至所述芯材层的表面;所述芯材层通过芯材粉末压制成型,所述排气部件预埋于所述芯材粉末中,所述排气部件随芯材粉末通过压制模具一体压制成型;

所述排气部件为中空件,排气部件的表面设有若干通孔,中空件内部的空腔还通过所述通孔与外部相连通,所述中空件为中空管。

进一步的,所述通孔的孔径为0.1~1mm。

进一步的,所述芯材粉末包括纳米粉体、微米粉体、纤维和红外遮光剂,所述芯材粉末混合后压制成型。

进一步的,所述纳米粉体为纳米气相二氧化硅粉、纳米气相氧化铝粉、纳米气相氧化锆粉、纳米二氧化硅气凝胶粉、纳米氧化铝气凝胶粉和纳米氧化锆气凝胶粉中的一种或多种;所述微米粉体为微米气相氧化铝粉、微米气相二氧化硅粉、微米氧化铝气凝胶粉和微米二氧化硅气凝胶粉中的一种或多种;所述红外遮光剂为纳米碳化硅、微米碳化硅、纳米二氧化钛、微米二氧化钛、纳米氧化锆和微米氧化锆中的一种;所述纤维为石英纤维、玻璃纤维、高硅氧纤维、碳纤维、硼纤维、莫来石纤维、玄武岩纤维、碳化硅纤维、氮化硅纤维、氧化铝纤维、氮化硼纤维、芳纶纤维和氨纶纤维中的一种或多种。

进一步的,所述排气部件的材质为玻璃、纤维增强树脂基复合材料和热塑性橡胶中的一种或多种。

进一步的,所述玻璃为钢化玻璃、区域钢化玻璃、半钢化玻璃、超白玻璃、浮法玻璃、镀膜玻璃和贴膜玻璃中的一种;所述纤维增强树脂基复合材料包括增强纤维和作为基体的树脂,所述增强纤维为玻璃纤维、碳纤维、硼纤维和芳纶纤维中的一种,所述树脂为不饱和聚酯、乙烯基树脂、聚氨酯树脂、环氧树脂和酚醛树脂中的一种。

进一步的,所述压制成型包括常温的预压阶段和升温的压制成型阶段。

一种隔热保温材料的制备方法,具体步骤包括:

步骤一、芯材粉末按比例进行混合;

步骤二、在压制成型模具内放置排气部件,然后将步骤一中混合好的芯材粉末放入模具中;

步骤三、通过压制成型模具对模具中的芯材粉末和排气部件进行常温压制成型,得预压芯材层;

步骤四、压制成型模具加热,对步骤三得到的预压芯材层进行升温压制成型,得隔热保温材料。

进一步的,步骤一中,芯材粉末的混合步骤包括:

a.将纳米粉体和微米粉体加入到破碎机中破碎,得到混合粉体A,其中,以质量份计,纳米粉体:微米粉体=(5~15):(0~2);

b.将纤维加入到破碎机中,和步骤a中的粉体A一块混合分散,得到混合料B,其中,以质量份计,混合粉体A:纤维=90:(15~30);

c.在步骤b所得混合料B中加入红外遮光剂进行混合,然后倒入分散桶中进行分散,得混合好的芯材粉末料,其中,以质量份计,混合料B:红外遮光剂=100:(40~50)。

进一步的,常温和升温压制成型的压力均为2-10Mpa,升温压制成型的温度为100-180℃。

得到的隔热保温材料取部分芯材层测量其密度为0.27~0.50g/cm

本发明的有益效果为:

1、本发明的一种隔热保温材料及制备方法,在压制成型之前将排气部件预埋在模具中,然后与芯材粉末一同压制,能够通过排气部件上的通孔及排气部件内部的中空通道将芯材粉末内部的空气挤压至排气部件的中空通道中,压制完毕后排气部件还可通过裸露于芯材层表面部位上的通孔将存储于排气部件中空通道中的空气排出,便于芯材粉末在压制过程中粉末内部的空气的排出,压制得到的隔热保温芯材的芯材层均匀密实,保证隔热保温芯材的强度;

2、隔热保温芯材通过两次压制成型制备,先常温下进行压制成型,即常温的预压阶段,此时,排气部件发挥排气功能,排出粉体内部的空气;之后再继续进行升温的压制成型阶段,此时的热塑性的排气部件在升温下发生流动变形,增加与粉体之间的粘结性,冷却后还可保持一定形状,实现增强的作用,使得整个芯材形成更加密实的结构。

附图说明

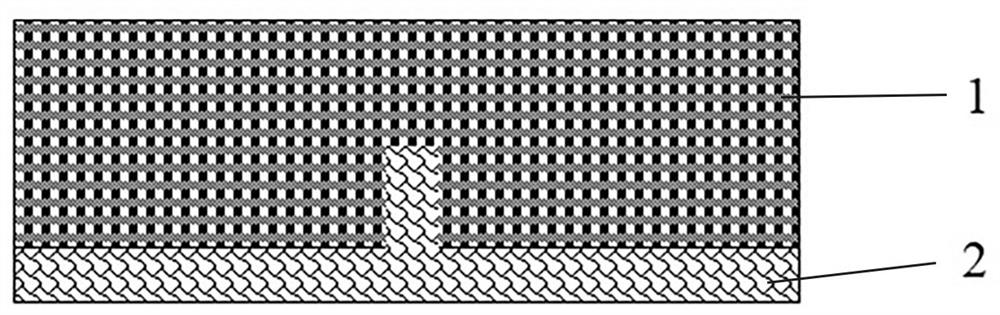

图1为本发明的结构示意图一;

图2为本发明的结构示意图二;

图3为本发明的结构示意图三;

图4为本发明的结构示意图四;

图5为本发明的结构示意图五;

图6为本发明的结构示意图六。

其中,图中各标号为:1、芯材层,2、排气部件。

具体实施方式

为了本领域的技术人员能够更好地理解本发明所提供的技术方案,下面结合具体实施例进行阐述。

实施例1

参照图1,一种隔热保温材料,包括芯材层1和排气部件2,排气部件2置于芯材层1的内部并与其表层相通,即从芯材层1的内部延伸至芯材层1的下表层,此处的上、下仅是隔热保温芯材在模具中相对压制模具腔体而言。在制备时,排气部件2采用中空的钢化玻璃圆管,预埋在模具中,与芯材层1粉末一起先在常温、5MPa下进行压制成型,保压100s,然后在180℃、10MPa下热压成型10min。

排气部件2的整体形状可设置为倒T型,采用两个表面带有多个通孔的中空硬质钢化玻璃圆管垂直对接制得,两个中空硬质钢化玻璃圆管的空腔互相连通,其余端部封闭,封闭的端部也设有微小的通孔,通孔大小在0.1~0.5mm。排气部件2预埋于模具的底部,之后再铺设芯材粉末并一同压制,即排气部件2的底部能够显露于芯材层1的底面,裸露于芯材层1表层的排气部件2的外壁可以是布设多个通孔的,也可以设置便于排气的、大于通孔孔径的孔洞结构,如孔径设置为10~20mm,设置为该孔洞结构时,得到的隔热保温管在热压成型阶段后仍可保留芯材表面的排气部件2处的孔洞,能够更为快捷的排出留存于排气部件2中的空气团。排气部件2竖直方向上的尺寸小于粉体压制成型后所得芯材层1竖直方向上的尺寸(芯材粉末压制制备芯材层1的压制率约为(7~8):1,通过这个压制率进行估算以获得刚性较强的排气部件2的最高尺寸)。估算过程为:如果为具有弹性的热塑性橡胶,排气部件2竖直方向上的尺寸小于或者等于粉体未压制前竖直方向上的尺寸;如果为刚性较强的玻璃或者纤维增强树脂基管,则排气部件2的尺寸小于或者等于压制后芯材层1的竖直方向上的尺寸,芯材粉末压制制备芯材层1的压制率约为(7~8):1,通过这个压制率进行估算以获得刚性较强的排气部件2的最高尺寸。

芯材粉末置于排气部件2横向方向的上方,排气部件2竖直方向与横向方向为贯通通道,在粉体压制成型过程中,芯材粉末中间的空气可以挤压至排气部件2竖直方向的孔道和横向方向的孔道中,两次压制完毕后将隔热保温材料从压制模具中拿出,此时排气部件2可通过裸露于芯材层1表面部位上的通孔或孔洞结构将存储于排气部件2竖直方向孔道和横向方向孔道中的空气排出,实现芯材粉末在压制过程中粉末内部的气体的排出,压制得到的隔热保温芯材的芯材层1均匀密实;在第二次压制的升温压制过程中,热塑性的排气部件2在升温下发生流动变形,增加与粉体之间的粘结性,冷却后还可保持一定形状,实现增强的作用,保证隔热保温芯材的强度。

进而将粉体中间的空气排出。

芯材层1由纳米气相二氧化硅粉、纳米气相氧化铝粉、微米气相氧化铝粉、超细碳纤维、超细碳化硅纤维和纳米碳化硅粉压制成型,其中的超细纤维指的是直径为220nm~1μm、长径比大于5000的纤维,这里选用超细碳纤维和超细碳化硅纤维两种。

一种隔热保温材料的制备方法,包括以下步骤:

(1)将纳米气相二氧化硅粉、纳米气相氧化铝粉和微米气相氧化铝粉加入到破碎机中破碎,得到混合粉体A,其中,以质量份计,纳米气相二氧化硅粉:纳米气相氧化铝粉:微米气相氧化铝粉=2:3:0.5;

(2)将超细碳纤维和超细碳化硅纤维加入到破碎机中,和步骤(1)中的混合粉体A一块混合分散,得到混合料B,其中,以质量份计,混合粉体A:超细碳纤维:超细碳化硅纤维=90:10:5;

(3)在步骤(2)所得混合料B中加入纳米碳化硅粉红外遮光剂进行混合,然后倒入分散桶中,在500转/min下,分散30min,得到混合料C,其中,以质量份计,混合料B:纳米碳化硅粉红外遮光剂=100:41;

(4)在模具内部预埋排气部件2,然后将步骤(3)中混合料C倒入模具中,先在常温、5MPa下进行压制成型,保压100s,此为预压阶段,然后在180℃、10MPa下热压成型10min,得到隔热保温芯材。

本实施例中取部分芯材层1测量其密度为0.48g/cm

实施例2

参照图2,一种隔热保温材料,包括芯材层1和排气部件2,排气部件2置于芯材层1的内部且延伸至芯材层1的上、下两表面,排气部件2采用弹性橡胶伸缩件和玻璃纤维增强环氧树脂基件,预埋在模具中与芯材层1粉末一起先在常温、7MPa下进行压制成型,保压50s,然后在160℃、5MPa下热压成型15min。

排气部件2的形状整体设置为工字型,包括两个平行的横向管和连接两个横向管的竖直管,横向管和竖直管的内部空腔也是相连通,其余端部为封闭结构。排气部件2的竖直管采用表面带有多个孔的中空热塑性橡胶伸缩件,所用热塑性橡胶可以为由二元或三元乙丙橡胶与热塑性聚烯烃(如聚乙烯或聚丙烯)通过混炼而成的TPO橡胶,其成本也较为低廉,也可以用其他热塑性橡胶进行代替。排气部件2竖直方向上的尺寸等于芯材粉未压制前竖直方向上的尺寸,在粉体压制过程中,排气部件2竖直方向可以跟随粉体进行竖直方向上的压缩,并且排气部件2压缩后竖直方向上的尺寸会随着压制的进行,等于粉体压制成型后芯材层1竖直方向上的尺寸;排气部件2的两个横向管采用玻璃纤维增强环氧树脂基中空管,分别连接于竖直管的两端,其中一个横向管设置于模具底部,另一个横向管设置的高度足够裸露于芯材粉末上表面,与模具内的芯材粉末等高,横向管与竖直管的中空腔体还连接为贯通通道;在粉体压制过程中,粉体中间的空气被挤压至竖直管竖直方向的孔道和两个横向管的横向方向上孔道中,两次压制完成后再将粉体中间的空气排出,裸露于芯材层1表面的排气部件2的壁上孔洞设置同实施例1。

一种隔热保温材料的制备方法,包括以下步骤:

(1)将纳米气相氧化锆粉和纳米二氧化硅气凝胶粉加入到破碎机中破碎,得到混合粉体A,其中,以质量份计,纳米气相氧化锆粉:纳米二氧化硅气凝胶粉=1:8;

(2)将玻璃纤维和硅酸铝纤维加入到破碎机中,和步骤(1)中的混合粉体A一块混合分散,得到混合料B,其中,以质量份计,混合粉体A:玻璃纤维:硅酸铝纤维=90:17:8,纤维的长度为50~500μm;

(3)在步骤(2)所得混合料B中加入微米二氧化钛红外遮光剂进行混合,然后倒入分散桶中,在1200转/min下,分散15min,得到混合料C,其中,以质量份计,混合料B:微米二氧化钛红外遮光剂=100:46;

(4)在模具内部预埋排气部件2,然后将步骤(3)中混合料C倒入模具中,先在常温、7MPa下进行压制成型,保压50s,然后在160℃、5MPa下热压成型15min,得到隔热保温芯材。

本实施例中取部分芯材层1测量其密度为0.45g/cm

实施例3

参照图3,一种隔热保温材料,包括芯材层1和排气部件2,排气部件2置于芯材层1的内部并延伸至下芯材层1的下表面层,排气部件2采用硬质镀膜玻璃件,预埋在模具中与芯材层1粉末一起先在常温、7MPa下进行压制成型,保压70s,然后在120℃、5MPa下热压成型25min。

排气部件2的形状为T字型,排气部件2整体形状同实施例1,排气部件2采用表面带有多个孔的中空硬质镀膜玻璃管,并且排气部件2竖直方向上的尺寸小于粉体压制成型后所得芯材层1竖直方向上的尺寸,排气部件2竖直方向与横向方向为贯通通道,在芯材粉末压制成型过程中,粉体中间的空气被挤压至横向方向的孔道和竖直方向的孔道中。排气部件2可设置为一个或多个,设置有一个或多个排气部件2的芯材层1粉末在进行两次压制完成后可以将粉体中间的空气排出。

一种隔热保温材料的制备方法,包括以下步骤:

(1)将纳米气相氧化铝粉和微米气相二氧化硅粉加入到破碎机中破碎,得到混合粉体A,其中,以质量份计,纳米气相氧化铝粉:微米气相二氧化硅粉=8:1;

(2)将超细碳纤维、超细碳化硅纤维和石英纤维加入到破碎机中,和步骤(1)中的混合粉体A一块混合分散,得到混合料B,其中,以质量份计,混合粉体A:超细碳纤维:超细碳化硅纤维:石英纤维=90:12:7:5;

(3)在步骤(2)所得混合料B中加入纳米二氧化钛红外遮光剂进行混合,然后倒入分散桶中,在1500转/min下,分散10min,得到混合料C,其中,以质量份计,混合料B:纳米二氧化钛红外遮光剂=100:46;

(4)在模具内部预埋排气部件2,然后将步骤(3)中混合料C倒入模具中,先在常温、7MPa下进行压制成型,保压70s,完成常温预压阶段后再在120℃、5MPa下热压成型25min,得到隔热保温芯材。

本实施例中取部分芯材层1测量其密度为0.40g/cm

实施例4

参照图4,一种隔热保温材料,包括芯材层1和排气部件2,排气部件2置于芯材层1的内部且延伸至芯材层1的下表面,排气部件2预埋在模具中与芯材层1粉末一起先在常温、7.5MPa下进行预压制排气,保压40s,然后在100℃、2MPa下热压成型30min。

排气部件2的形状为工字型,排气部件2整体结构同实施例2,竖直方向的竖直管上采用表面带有多个孔的中空弹性橡胶波纹管,具体可设置为CPE热塑橡胶;排气部件2竖直方向上的尺寸小于粉体未压制前竖直方向上的尺寸,在粉体压制过程中,排气部件2竖直方向可以跟随粉体进行竖直方向上的压缩,并且排气部件2压缩后竖直方向上的尺寸小于粉体压制成型后芯材层1竖直方向上的尺寸;排气部件2横向方向上的横向管采用钢化玻璃管;排气部件2横向方向与竖直方向形成贯通通道,在芯材粉末压制过程中,粉体中间的空气挤压至竖直方向的孔道和横向方向上的孔道中,进而将粉体中间的空气排出。

一种隔热保温材料的制备方法,包括以下步骤:

(1)将纳米气相二氧化硅粉、氮化硼纤维和芳纶纤维一块混合分散,得到混合料B,其中,以质量份计,纳米气相二氧化硅粉:氮化硼纤维:芳纶纤维=90:20:10;

(2)在步骤(1)所得混合料B中加入微米碳化硅红外遮光剂进行混合,然后倒入分散桶中,在700转/min下,分散25min,得到混合料C,其中,以质量份计,混合料B:微米碳化硅红外遮光剂=100:42;

(3)在模具内部预埋排气部件2,然后将步骤(2)中混合料C倒入模具中,先在常温、7.5MPa下进行压制成型,保压40s,然后在100℃、2 MPa下热压成型30min,得到隔热保温芯材。

本实施例中取部分芯材层1测量其密度为0.35g/cm

实施例5

参照图5,一种隔热保温材料,包括芯材层1和排气部件2,排气部件2置于芯材层1的内部且延伸至芯材层1的下表层,排气部件2采用玻璃纤维增强不饱和聚酯件,预埋在模具中与芯材层1粉末一起先在常温、6MPa下进行压制成型,保压70s,然后在140℃、6 MPa下热压成型20min。

排气部件2包括设置于芯材层1表层处的横向管和连接于横向管、且设置于芯材层1内部的V形管,V形管采用表面带有多个孔的中空硬质玻璃纤维增强不饱和聚酯圆管,并且排气部件2的V形管在竖直方向上的尺寸小于芯材粉末压制成型后所得芯材层1竖直方向上的尺寸,排气部件2横向方向上的横向管采用钢化玻璃管,芯材层1置于排气部件2横向方向的上方;排气部件2V形管与横向方向为贯通通道,在粉体压制成型过程中,粉体中间的空气被挤压至V形管的孔道和横向管横向方向的孔道中。

一种隔热保温材料的制备方法,包括以下步骤:

(1)将纳米气相氧化锆粉、纳米二氧化硅气凝胶粉和微米气相二氧化硅粉加入到破碎机中破碎,得到混合粉体A,其中,以质量份计,纳米气相氧化锆粉:纳米二氧化硅气凝胶粉:微米气相二氧化硅粉=4:7:1.2;

(2)将超细碳纤维、玻璃纤维和硅酸铝纤维加入到破碎机中,和步骤(1)中的混合粉体A一块混合分散,得到混合料B,其中,以质量份计,混合粉体A:超细碳纤维:玻璃纤维:硅酸铝纤维=90:15:7:7;

(3)在步骤(2)所得混合料B中加入纳米氧化锆红外遮光剂进行混合,然后倒入分散桶中,在900转/min下,分散20min,得到混合料C,其中,以质量份计,混合料B:纳米氧化锆红外遮光剂=100:47;

(4)在模具内部预埋排气部件2,然后将步骤(3)中混合料C倒入模具中,先在常温、6MPa下进行压制成型,保压70s,然后在140℃、6 MPa下热压成型20min,得到隔热保温芯材。

本实施例中取部分芯材层1测量其密度为0.42g/cm

实施例6

参照图6,一种隔热保温材料,包括芯材层1和排气部件2,排气部件2置于芯材层1的内部,排气部件2采用钢化玻璃件,预埋在模具中与芯材层1粉末一起先在常温、5.5MPa下进行压制成型,保压90s,然后在150℃、7MPa下热压成型18min。

排气部件2整体形状设置为V字型,排气部件2包括两个表面带有多个孔的中空硬质钢化玻璃管,两个中空硬质钢化玻璃管的端部均为封闭状态,其底部通过铰链等铰接部件连接为V字型结构,V字型结构的底端和顶端分别延伸至芯材层1的下表面和上表面。在芯材粉末压制成型过程中,V字型结构的两个中空硬质钢化玻璃管可绕着底部的铰接处在竖直面上做圆周运动,V字型结构的夹角变大,最大可大至两个中空硬质钢化玻璃管呈水平放置,此时的两个管均延伸至芯材层1的底面。并且V字型排气部件2运动后竖直方向的尺寸小于或者等于芯材粉末压制成型后竖直方向上的尺寸,V字型排气部件2横向方向上的尺寸在进行圆周运动时不超过模具横向方向上的尺寸;V字型结构排气部件2随着粉体压制过程进行圆周运动,粉体中间的空气被挤压至V字型的孔道中,两次压制完成后还通过裸露于芯材层1表面部位(芯材层1顶面和芯材层1底面)的通孔或孔洞结构将粉体中间的空气排出。采用本结构V字型排气部件2在进行圆周运动时扫过的面积较大,排气效果更好。

一种隔热保温材料的制备方法包括以下步骤:

(1)将纳米气相氧化铝粉、纳米气相氧化锆粉和微米气相二氧化硅粉加入到破碎机中破碎,得到混合粉体A,其中,以质量份计,纳米气相氧化铝粉:纳米气相氧化锆粉:微米气相二氧化硅粉=5:10:2;

(2)将芳纶纤维和超细碳化硅纤维加入到破碎机中,和步骤(1)中的混合粉体A一块混合分散,得到混合料B,其中,以质量份计,混合粉体A:芳纶纤维:超细碳化硅纤维=90:15:7;

(3)在步骤(2)所得混合料B中加入微米氧化锆红外遮光剂进行混合,然后倒入分散桶中,在700转/min下,分散25min,得到混合料C,其中,以质量份计,混合料B:微米氧化锆红外遮光剂=100:47;

(4)在模具内部预埋排气部件2,然后将步骤(3)中混合料C倒入模具中,先在常温、5.5MPa下进行压制成型,保压90s,然后在150℃、7 MPa下热压成型18min,得到隔热保温芯材。

本实施例中取部分芯材层1测量其密度为0.50g/cm

对比例1

对比样品直接将芯材层1粉末压制成型:先在常温、5MPa下进行压制成型,保压100s,然后在180℃、10MPa下热压成型10min。制备的对比样品易碎,碎裂面可见大的凹洞,测量其密度为0.17g/cm

本发明列举了形状为T字型、工字形、V字型、Z字型、L字型和H字型等形状的排气部件2。本发明通过预埋表面带有微孔的中空件进行芯材粉末压制过程中的排气,排气部件2在芯材粉末的内部进行排气,排气效果优异。在这些中空件的表面设置可以供芯材粉末中的空气进入的微孔(通孔),粉体中的气体通过通孔进入内部的中空腔,可以通过中空腔体和通孔一并容纳芯材粉末中的气体,其缓冲效果良好,避免因空气团的压力过大造成部件及芯材层的损坏,压制完毕后,排气部件2还通过预留于芯材层1表面处的通孔或设置于裸露的排气部件2外壁处更大的孔洞将排气部件2内部收集到的空气团排出,保证隔热保温芯材的优异性能。本发明的排气部件2并不仅限于上述实施例所列举的形状。对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。