一种卸货机及卸货系统

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及物流技术领域,尤其涉及一种卸货机及卸货系统。

背景技术

随着网络信息技术的发展,人们网络消费日益增加,对物流速度以及安全的需求也就之间提高。在物流运输的过程中,货物运输包括装货、运输、卸货以及分装等多个步骤,其中卸货过程是保证货物安全的至关重要环节之一。

现有的卸货机包括传输机构,传输机构用于将货车上卸下的货物运输到下一工序。现有的传输机构为一个整个大的皮带机,一整个大的皮带机尺寸较大,不便于拆装维修。同时,一整个大的皮带机仅有一个输出,导致机构传输机构的功率密度小,不利于货物的输送。

为解决上述问题,亟待提供一种卸货机及卸货系统,解决传输机构维修不便、功率密度小以及对货物输送效果差的问题。

发明内容

本发明的一个目的是提出一种卸货机,以提高传输机构维修的便捷性且功率密度大。

本发明的另一个目的是提出一种卸货系统,通过上述卸货机,提高传输机构维修的便捷性且功率密度大。

为达此目的,本发明采用以下技术方案:

一种卸货机,包括:

主体;以及

传输机构,设置在所述主体上,所述传输机构包括至少两段沿货物的传输方向依次排布的传输组件,所述传输组件包括多个传输机,多个所述传输机沿第一方向并排设置,所述第一方向与所述货物的传输方向相垂直,每个所述传输机能单独驱动。

作为优选方案,所述传输机包括:

架体;

主动辊,设置在所述架体上;

从动辊,设置在所述架体上,且与所述主动辊沿所述传输方向并排且间隔布置;以及

环状皮带,围设在所述主动辊和所述从动辊的外周,且被所述主动辊和所述从动辊共同张紧。

作为优选方案,所述货物的所述传输方向与水平面呈夹角设置,在垂直于所述环状皮带的上表面的方向上,位于上游的所述环状皮带的上表面高于位于下游的所述环状皮带的上表。

作为优选方案,所述主动辊和所述从动辊分别与所述架体可拆装连接。

作为优选方案,所述架体包括两个平行且间隔排布的第一侧板,所述第一侧板在其长度方向上的两端均开设有第一插接槽,所述第一插接槽在所述侧板的长度方向的端部上形成有插接口,所述主动辊和所述从动辊能通过所述插接口插入所述第一插接槽中。

作为优选方案,所述架体还包括:

支撑板,与在所述第一侧板相连接,所述支撑板的上表面与位于上侧的所述环状皮带的下表面相抵接。

作为优选方案,所述支撑板的上端面上开设有沿所述货物的传输方向的滑槽,所述环状皮带的内周面上设置有沿所述环状皮带的周向延伸的导向筋,所述导向筋插接在所述滑槽中且沿所述滑槽滑动。

作为优选方案,所述架体还包括:

第一固定件,沿垂直于所述环状皮带的上表面的方向,依次穿过所述支撑板和所述第一侧板;以及

第二固定件,依次穿过所述第一侧板和所述主体,所述第一固定件与所述第二固定件同轴设置。

作为优选方案,所述传输机构还包括:

两个挡板,沿所述传输机构的宽度方向排布且位于所述传输机构的上方,沿所述货物的传输方向,两个所述挡板之间的距离逐渐减小。

一种卸货系统,包括传输装置以及如上所述的卸货机,所述卸货机被配置为将货物卸载到所述传输装置上。

本发明的有益效果为:

本实施例提供一种卸货机,传输机构包括至少两段沿货物的传输方向依次排布的传输组件,传输组件包括多个沿第一方向并排设置的传输机,传输机构拆分有多个传输机根据不同的排布方式而形成,当传输机构出现故障时,仅对出现故障的传输机拆装维护,不用将整个传输机构进行拆装维护,便于操作者拆卸和维护。此外,每个传输机能单独驱动,提高传输机构的功率密度,实现对货物较好的输送。

本实施例还提供一种卸货系统,通过上述卸货机,便于操作者拆卸和维护,提高传输机构的功率密度,实现对货物较好的输送。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对本发明实施例描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据本发明实施例的内容和这些附图获得其他的附图。

图1是本发明实施例提供的卸货系统的结构示意图;

图2是本发明实施例提供的托布固定机构的结构示意图;

图3是本发明实施例提供的第一托布的结构示意图;

图4是本发明实施例提供的托布固定装置的剖视图;

图5是本发明实施例提供的托布固定装置的局部结构示意图;

图6是本发明实施例提供的托布固定机构的局部结构示意图;

图7是本发明实施例提供的托布固定机构的爆炸图;

图8是本发明实施例提供的托布固定机构的局部结构示意图;

图9是本发明实施例提供的前部主体的结构示意图;

图10是本发明实施例提供的卸货机的俯视图;

图11是本发明实施例提供的卸货机的侧视图;

图12是本发明实施例提供的主体的部分结构示意图;

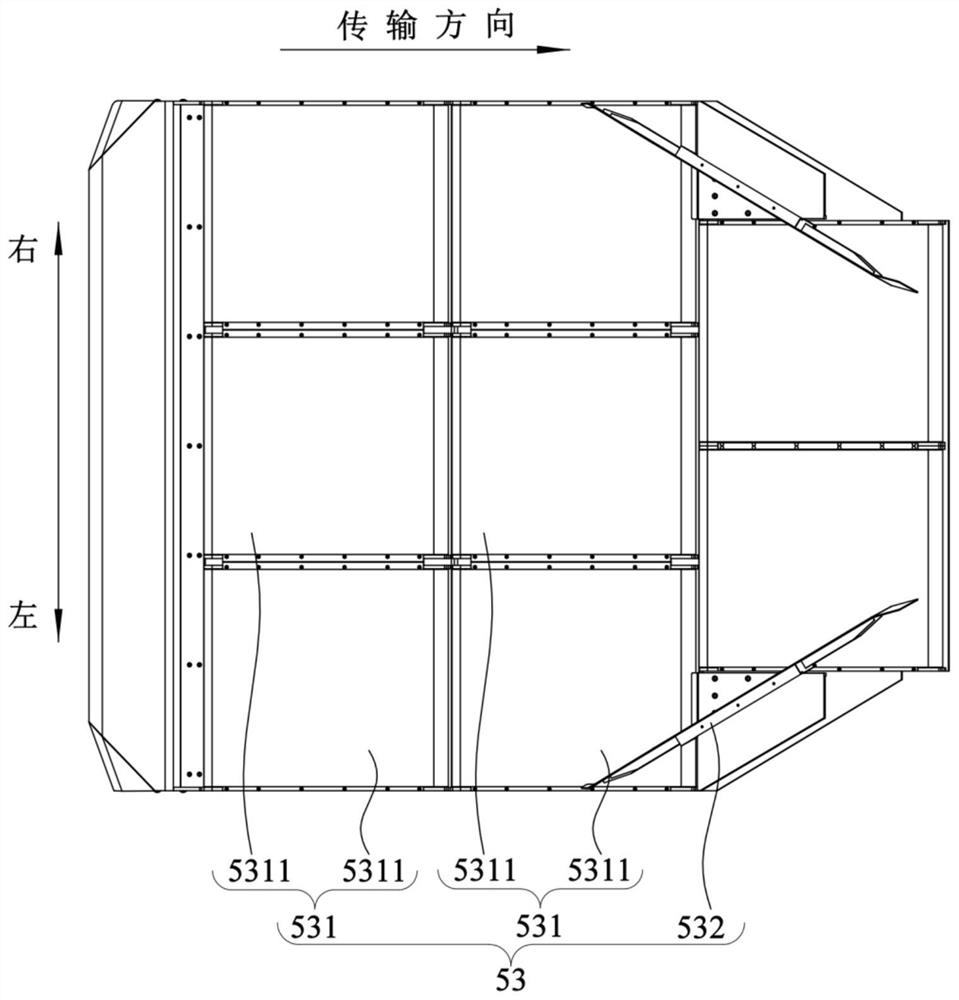

图13是本发明实施例提供的传输机构的结构示意图;

图14是本发明实施例提供的传输机的结构示意图一;

图15是本发明实施例提供的传输机构设置方式的结构示意图;

图16是本发明实施例提供的传输机的结构示意图二;

图17是本发明实施例提供的导向筋与滑槽的结构示意图;

图18是本发明实施例提供的缓冲机构的结构示意图一;

图19是本发明实施例提供的缓冲机构的结构示意图二。

图中标记如下:

100-卸货系统;200-货物;300-工作平台;400-货车;401-车体;402-第一框架;

3-托布固定装置;31-托布固定机构;311-辊子;3111-固定杆;31111-周侧平面;3112-插接杆;31121-铣削平面;312-压板;313-固定件;314-框架;3141-框架主体;3142-侧板;31421-插接槽;314211-导向段;3142111-开口;314212-插接段;315-阻挡板;316-导向辊子;317-卡环;32-第一托布;321-扎线;

5-卸货机;51-主体;511-前部主体;5111-插接部;51111-第一支撑板;511111-插接口;51112-底板;51113-导向板;5112-承载部;51121-第二支撑板;51122-连接板;512-后部主体;513-驱动件;52-行走机构;521-前部行走组件;5211-第三行走轮;522-中部行走组件;5221-驱动组件;52211-旋转电机;52212-传动组件;522121-带轮;522122-环状带;5222-第一行走轮;5223-第二行走轮;523-后部行走组件;53-传输机构;531-传输组件;5311-传输机;53111-架体;531111-第一侧板;5311111-第一插接槽;531112-支撑板;53112-主动辊;53113-从动辊;53114-环状皮带;531141-导向筋;532-挡板;54-导向轮组;55-挂钩;56-缓冲机构;561-第一安装架;562-第一承载组件;5621-第一承载板;56211-承载板本体;56212-第一滚轮;5622-缓冲件;5623-导向组件;56231-导杆;56232-导套;563-第二承载组件;5631-第二承载板;5632-第二滚轮;564-调整机构;565-缓冲部件;566-安装板;57-托布收卷机构;571-第二托布;572-第一辊;573-驱动装置;5731-电机;5732-联轴器;5733-转轴;5734-传动轮;5735-传动带;5736-张紧装置;5738-减速器;

6-传输装置;61-第一传输组件。

具体实施方式

下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的结构分而非全结构。

在本发明的描述中,除非另有明确的规定和限定,术语“相连”、“连接”、“固定”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内结构的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

在本实施例的描述中,术语“上”、“下”、“左”、“右”等方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述和简化操作,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅仅用于在描述上加以区分,并没有特殊的含义。

如图1所示,货车400通常包括车体401和第一框架402,车体401包括车头、车身以及车轮,车头设置在车身的前端,车头下方设置有两个车轮,车身下方设置后两个车轮,四个车轮共同对车身和车头起到支撑作用并能带动车头和车身一起运动。第一框架402设置在车身上,第一框架402与车身共同构成容纳空间,容纳空间用于放置货物200,第一框架402用于对车身上的货物200进行防护。

如图1所示,本实施例提供一种卸货系统100,该卸货系统100用于将货车400上的货物200卸载到工作平台300以供后续分拣。如图1所示,该卸货系统100包括设置在工作平台300上的卸货机5以及传输装置6,卸货机5用于将货车400上的货物200卸下并卸载到传输装置6上,传输装置6再将获得的货物200进行传输,便于货物200的后续分拣动作。

现有的卸货系统100包括卸货机5以及传输装置6,卸货机5在货车400与传输装置6之间往复运动,操作人员先控制卸货机5运动到货车400位置进行取货,操作人员再控制卸货机5运动到传输装置6处并将货物200放在传输装置6上,操作人员控制卸货机5在货车400和传输装置6之间来回运行,无法实现卸货系统100的自动卸货,导致该卸货系统100的操作耗时耗力。此外,传输装置6与货车400之间具有较大的距离,导致该卸货系统100的卸货效率低下。

为了解决上述问题,如图1所示,卸货机5包括主体51以及设置在其上的托布收卷机构57,该卸货系统100还包括托布固定装置3,托布固定装置3包括托布固定机构31和第一托布32,托布固定机构31设置在货车400上,第一托布32的两端分别与托布固定机构31和托布收卷机构57相连接,货物200设置在第一托布32的上方,托布收卷机构57用于对于第一托布32收卷,以使卸货机5逐渐靠近货车400,通过第一托布32和托布收卷机构57相配合,能够实现对卸货机5运动方向的校正,使得卸货机5能朝向货车400的快速且平稳的移动,保证卸货机5与货车400的精准对位,提高卸货系统100的卸货效率。

如图1所示,第一托布32、卸货机5以及传输装置6依次相连接,当卸货机5朝向货车400运动过程中,传输装置6随着卸货机5的运动一起运动,所以卸货机5卸下的货物200能随时传输到传输装置6上,该实施例中的卸货系统100无需操作人员进行观察和控制,该卸货系统100能够实现无操作人员的自动化卸货,提高卸货系统100的卸货效率。此外,本实施例的卸货机5无需在传输装置6以及货车400之间往复运动,减少了不必要的时间浪费,进一步提高该卸货系统100的卸货效率。

作为优选方案,如图1所示,传输装置6包括至少两个依次滑动连接的第一传输组件61,两端的第一传输组件61分别与卸货机5和工作台300相连接,能够实现传输装置6与卸货机5的随动以及无缝衔接,保证货物200通过卸货机5持续不断输送至传输装置6。

结合图2和图3对托布固定机构31的结构进行说明,如图2和图3所示,托布固定机构31包括辊子311、压板312以及固定件313,第一托布32,辊子311沿第一托布32的宽度方向延伸,至少部分第一托布32设置在辊子311的外周,压板312位于第一托布32背离辊子311的一侧,固定件313依次穿过压板312、第一托布32和辊子311,从而实现第一托布32与辊子311的稳固连接,避免第一托布32与辊子311发生松脱。示例性的,固定件313可以为螺钉,便于操作者对第一托布32与固定机构31的快速拆装效果,便于操作者对第一托布32的快速更换。

如图3所示,第一托布32的一端朝向第一托布32的侧面弯折且与第一托布32的侧面固定以形成插接通孔,辊子311插接在插接通孔中,能够实现辊子311与第一托布32的预装,提高后续固定件313将压板312、第一托布32和辊子311共同固定的精准性。作为优选方案,如图3所示,在第一托布32的弯折位置形成两条沿第一托布32长度方向排布的扎线3211,每条扎线3211沿第一托布32的宽度方向延伸,两条扎线3211之间形成插接通孔,扎线3211的设置能够实现第一托布32的端部与第一托布32的侧面的稳固连接,利用扎线3211的设计,能够实现第一托布32的端部与第一托布32的侧面较稳定的固定效果。

作为优选方案,如图2所示,辊子311包括沿其长度方向延伸的周侧平面31111,压板312为多个,多个压板312沿辊子311的长度方向面排布,压板312包括压平面,压平面与周侧平面31111共同夹持两者间的第一托布32,能够实现压板312与辊子311面与面的接触,实现对第一托布32更好的夹持固定效果。

作为优选方案,如图2所示,托布固定机构31还包括框架314,框架314包括框架主体3141以及两个侧板3142,两个侧板3142位于框架主体3141的两侧,侧板3142上开设有插接槽31421,辊子311的两端分别插接在对应的插接槽31421中,插接槽31421的设置,能够实现辊子311与框架314的快速拆装。

作为优选方案,如图3所示,托布固定机构31还包括两个阻挡板315,两个阻挡板315分别设置在辊子311的两端,阻挡板315与对应的侧板3142的内侧面抵接,能够避免辊子311沿其长度方向从框架314上脱离。

作为优选方案,如图4和图5所示,托布固定机构31还包括导向辊子316,导向辊子316设置在两个侧板3142之间,第一托布32的一端与辊子311相固定,另一端绕过导向辊子316换向后实现与托布收卷机构57的连接,导向辊子316能够实现第一托布32的换向和张紧效果,能够实现托布收卷机构57对第一托布32较好的收卷效果。

作为优选方案,如图6和图7所示,辊子311包括固定杆3111以及插接杆3112,固定杆3111的两端分别设置有插接杆3112,插接杆3112的横截面尺寸潇钰固定杆3111横截面尺寸,插接杆3112与固定杆3111交汇的位置形成阶梯面,阻挡板315套设在插接杆3112上,阻挡板315背离阶梯面的一侧设置有卡环317,卡环317套设在插接杆3112上,从而实现卡环317与阶梯面共同对阻挡板315夹持固定的作用,从而实现对阻挡板315实现轴向上的限位,能够有效防止阻挡板315从辊子311上的松脱掉落。

如图7所示,在插接杆3112的周面切削两个平行且正对的铣削平面31121,插接槽31421插接插接杆3112位置的形状以及大小与插接杆3112的形状以及大小相同,由于插接杆3112的横截面为非圆形,可以实现框架314对辊子311较好的止动效果,防止辊子311相对侧板3142转动。示例性的,可以将插接杆3112的侧面进行铣削工艺,获得两个两个铣削平面31121,两个铣削平面31121位于辊子311的轴线的两侧且平行设置。

作为优选方案,如图8所示,插接槽31421由其开口3142111位置到其底部包括相连接的导向段314211以及插接段314212,开口3142111形成在导向段314211远离插接段314212的一侧,导向段314211的宽度大于插接段314212的宽度,通过导向段314211的导向作用,辊子311在没有与插接段314212精准对接的情况下,便能实现辊子311与插接段314212的精准对接,降低了辊子311与插接槽31421的对准要求,提高辊子311与插接槽31421的安装效率。作为优选方案,导向段314211的宽度由开口3142111到插接段314212逐渐减小,能够实现将辊子311与插接槽31421的逐渐对位效果,避免辊子311在位置校正过程中波动过大而导致的与插接槽31421的侧壁发生较剧烈的硬性磕碰,保证辊子311较好的质量。

具体而言,如图8所示,导向段314211的侧壁从开口3142111朝向插接端314212呈弧面光滑过渡,从而避免辊子311在进入导向段314211的过程中与侧板3142发生磕碰,从而实现辊子311顺利进入导向段314211。

结合图11对卸货机5的结构进行说明,如图11所示,卸货机5包括主体51和行走机构52,行走机构52包括驱动组件5221以及行走轮,驱动组件5221设置在主体51上,驱动组件5221被用于驱动行走轮转动。本实施例的卸货机5除了受托布固定装置3与托布收卷机构57相配合的作用下朝向货车400运动,卸货机5自身还具有行走机构52的驱动,两种驱动方式共同驱动卸货机5朝向货车400运动,能够为卸货机5的运动提供足够的动力,避免卸货机5动力不足的问题。

结合图9和图10对托布收卷机构57的结构进行说明,如图3和图9所示,如图9和图10所示,托布收卷机构57包括第一辊572、驱动装置573以及第二托布571,第一辊572与主体51枢接,第二托布571的一端与第一辊572相连接,第二托布571的另一端与第一托布32相连接,驱动装置573设置在卸货机5上且用于驱动第一辊572转动以收卷第二托布571以及第一托布32,从而实现卸货机5不断向货车400的靠近。驱动装置573能够对第一辊572提供较大的动力,从而能够实现对加大重量的卸货机5以及传输装置6的驱动,能够实现卸货机5的自动化运动。

作为优选方案,如图1所示,第二托布571远离驱动装置573的一端与第一托布32远离辊子311的一端可拆装连接,能够实现卸货机5与不同货车400的配合,提高该卸货系统100的通用性和适配性。示例性的,第二托布571远离驱动装置573的一端与第一托布32远离辊子311的一端可以通过魔术贴相配合,便于实现第一托布32和第二托布571的快速拆装效果。魔术贴包括可拆卸连接的公贴和母贴,公贴和母贴中的一个设置在第一托布32上,公贴和母贴的另一个设置在第二托布571上,公贴和母贴的结构简单,便于组装。此外,在其他实施例中,第一托布32和第二托布571还可以通过卡扣等简单结构可拆装连接。

结合图9和图10对驱动装置573的结构进行说明,如图9和图10所示,驱动装置573包括电机5731、连杆组件以及传动机构,电机5731的输出与连杆组件相连接,连杆组件与主体51枢接并与第一辊572沿主体51的长度方向排布,第一辊572与连杆组件通过传动机构相连接。电机5731工作后带动连杆组件转动,在传动机构的动力传递作用下,第一辊572也同步转动,从而实现第一辊572对第二托布571的收卷动作,从而实现卸货机5朝向货车400的靠近。通过该种驱动装置573的设置,能够避免电机5731与第一辊572沿主体51宽度方向排布,使得第一辊572与驱动装置573沿前后方向排布,避免卸货机5在主体51的宽度方向的尺寸过大,充分利用卸货机5沿主体51的长度方向的空间。

其中,如图9和图10所示,连杆组件包括转轴5733和联轴器5732,转轴5733与主体51枢接,转轴5733通过联轴器5732与电机5731的输出端相连接,通过联轴器5732的连接,能够实现电机5731的输出端的动力输出到转轴5733上。具体而言,如图9所示,联轴器5732为双万向节联轴器,双万向节联轴器的中间轴两端的交叉平面位于同一平面内,中间轴与转轴5733、电机5731的输出轴之间的夹角相等,则当、电机5731的输出轴等角速度回转时,尽管中间轴本身的转速是不均匀的,但转轴5733却以与电机5731的输出轴相等的角速度回转,从而避免动载荷的产生。

其中,如图10所示,传动机构包括传动轮5734以及传动带5735,第一辊572与转轴5733上均设置有传动轮5734,传动带5735围设在两个传动轮5734的外周且被两个传动轮5734共同,该种结构的传动机构,能过实现将转轴5733上动力较好传递到第一辊572的效果。

电机5731的两侧均设置有连杆组件,两组连杆组件沿主体51的宽度方向排布,连杆组件远离电机5731的端部通过传动机构与转轴5733相连接,能够保证第一辊572沿主体51的宽度方向的两端转速同速,从而保证对第二托布571较好的收卷效果。

如图10所示,驱动装置573还包括减速器5738,减速器5738包括一个输入端和两个沿主体51的宽度方向排布的输出端,每个减速器5738的输出端与一个转轴5733相连接,从而能够实现仅一个电机5731同时对两个转轴5733的驱动。

如图10所示,驱动装置573还包括张紧装置5736,张紧装置5736设置在卸货机5上,张紧装置5736从传动带5735的外侧顶相传动带5735,从而实现传动带5735较好的张紧效果,从而实现动力较好的传递。具体而言,张紧装置5736包括直线气缸以及顶头,顶头与直线气缸的输出端固定连接,当调整直线气缸的输出端的伸出量,能够实现张紧装置5736对传动带5735张紧程度的调整。

结合图11对行走机构52的结构进行说明,如图11所示,行走机构52包括前部行走组件521、中部行走组件522以及后部行走组件523,前部行走组件521、中部行走组件522以及后部行走组件523由前至后依次排布且设置在主体51上,前部行走组件521、中部行走组件522以及后部行走组件523能够实现在多个位置对主体51较好的支撑,保证卸货机5的稳定运行。

作为优选方案,中部行走组件522包括相连接的驱动组件5221以及行走轮,驱动组件5221设置在主体51上,驱动组件5221能驱动行走轮转动,本实施例的卸货机5在托布固定装置3的驱动下,额外配置驱动组件5221,能够实现对卸货机5较大动力的驱动。

作为优选方案,如图11所示,行走轮包括沿前后方向排布的第一行走轮5222和第二行走轮5223,并排布置的第一行走轮5222和第二行走轮5223可以避免卸货机5跌入沟槽中,提高卸货机5对环境的自适应能力。具体而言,第一行走轮5222通过枢接轴与主体51枢接,驱动组件5221包括旋转电机52211和传动组件52212,旋转电机52211设置在主体51上,第二行走轮5223设置在旋转电机52211的输出轴上,旋转电机52211的输出轴通过传动组件52212。与旋转电机52211的输出轴相连接。通过旋转电机52211的工作,能同时驱动第一行走轮5222和第二行走轮5223同步运动,为卸货机5提供更大的驱动力。

传动组件52212包括带轮522121以及环状带522122,第一行走轮5222和第二行走轮5223上均设置有带轮522121,环状带522122围设在两个带轮522121的外周且被两个带轮522121共同张紧,仅一个旋转电机52211工作时,能同时带动第一行走轮5222和第二行走轮5223同时运动,使得驱动组件5221包含的零部件较少且结构紧凑。

作为优选方案,如图10所示,中部行走组件522设置为两组,两组中部行走组件522沿主体51的宽度方向排布且设置在主体51的两侧,通过调整两组中部行走组件522的转速或者转向,能够实现卸货机5的转向或者方向微调,能进一步提高卸货机5对环境的适应性。作为优选方案,如图11所示,后部行走组件523为万向轮组件,便于配合两组中部行走组件522来实现卸货机5的转向或者方向微调。

作为优选方案,如图11所示,前部行走组件521包括两组,两组前部行走组件521沿主体51的宽度方向排布且设置在主体51的两侧,前部行走组件521包括至少两个沿前后方向排布的第三行走轮5211,可以避免卸货机5跌入沟槽中。

作为优选方案,如图10和图11,主体51还包两组导向轮组54,两组导向轮组54设置在插接部5111上且沿插接部5111的宽度方向排布,当卸货机5与货车400没有严格对正的时候,导向轮组54与第一框架402相配合,起到主体51与第一框架402的对准导向作用。示例性的,导向轮组54包括两个导向轮,两个导向轮沿前后方向排布,导向轮与插接部5111枢接,且导向轮的转轴与水平面垂直设置,导向轮与第一框架402接触后发生转动,从而实现插接部5111与第一框架402的进口的对准作用。此外,通过导向轮的转动设置,能够避免主体51与第一框架402发生硬性摩擦,避免第一框架402或者主体51发生损坏。

作为优选方案,如图11所示,卸货机5还包括挂钩55,传输装置6上设置有挂环,挂钩55能够挂接在挂环中且与挂环可拆装连接,当此工位的传输装置6不进行卸货时,操作者将挂钩55与挂环拆开,可以驱动卸货机5至其它工位的传输装置6进行卸货,提高该卸货系统100的卸货效率。

作为优选方案,如图10和图11所示,卸货机5还包括传输机构53,传输机构53设置在主体51上,传输机构53能够实现将前部主体511的前端的货物200向传输装置6进行输送。

结合图11和图12对主体51的结构进行说明,如图11和图12所示,主体51包括前部主体511、后部主体512以及驱动件513,后部主体512位于前部主体511的后方且与前部主体511枢接,驱动件513能驱动前部主体511相对后部主体512转动,以使前部主体511相对地面抬高或放下。通过驱动件513的设置,可以实现前部主体511的抬高与降低,从而实现卸货机5具有越障功能,能过越过一定的台阶或者凸起。示例性的,驱动件513可以为液压缸,能够提供较大的驱动力。

结合图9对前部主体511的结构进行说明,如图9所示,前部主体511包括插接部5111以及承载部5112,承载部5112位于插接部5111的后方且用于承载传输机构53,插接部5111包括第一支撑板51111以及底板51112,第一支撑板51111位于底板51112的上方,第一支撑板51111的前端和底板51112的前端相连接,第一支撑板51111相对底板51112由前至后向上倾斜,插接部5111为尖形结构,便于对底层货物200的铲起,随着卸货机5逐渐靠近货物200,位于底层的货物200能够接触到传输机构53,通过尖形结构的插接部5111对底层货物200的铲起,能够是的底层的货物200更好与传输机构53的接触,避免货物200在卸货机5的前端发生卡滞问题,传输机构53能够将最底层的货物200有效向传输装置6传输。如图10所示,插接部5111的宽度由前至后逐渐增大,当卸货机5与货车400没有严格对正的时候,插接部5111的前端与第一框架402相配合,起到主体51与第一框架402的对准导向作用。

作为优选方案,如图9所示,第一辊572与承载部5112枢接且位于承载部5112下方,第一支撑板51111上开设有插接口511111,传输机构53位于插接口511111后方,与第一托布32相连接的第二托布571从插接部5111的上方通过插接口511111伸入插接部5111的下方且与第一辊572相连接,被插接部5111铲起的货物200被传输机构53向传输机构6传输,第二托布571和第一托布32则被收卷到前部主体511的下方。第二托布571和第一托布32的收卷与货物200的传输分隔开来,能够避免第二托布571和第一托布32的收卷对货物200传输的影响,保证传输机构53对货物200较好的传输效果。

作为优选方案,如图9所示,插接部5111还包括导向板51113,导向板51113由插接口511111的前侧边向下且朝向第一辊572的方向延伸,导向板51113对第二托布571和/或第一托布32的运行方向进行导向,导向板51113还能对第二托布571和/或第一托布32进行较大面积的支撑作用,避免第二托布571和/或第一托布32与尖角接触而发生断裂,保证第二托布571和/或第一托布32较长的寿命。

结合图9对承载部5112的结构进行说明,如图9所示,承载部5112包括第二支撑板51121和连接板51122,连接板51122分别与第二支撑板51121和插接部5111相连接,连接板51122与第二支撑板51121的连接位置形成有向下凸出的张紧部,张紧部与位于承载部5112的下方的第二托布571或第一托布32相抵接,能够实现第一辊572对第一托布32和第二托布571较好的收卷效果。示例性的,连接板51122与第二支撑板51121通过弧面板光滑过渡,避免第一托布32或第二托布571与尖角接触而发生断裂,保证第一托布32或第二托布571较长的寿命。

结合图13对传输机构53的结构进行说明,如图13所示,传输机构53包括至少两段沿货物200的传输方向依次排布的传输组件531,传输组件531包括多个传输机5311,多个传输机5311沿左右方向并排设置,实现将传输机构53拆分有多个传输机5311根据不同的排布方式而形成,当传输机构53出现故障时,仅对出现故障的传输机5311进行维护,便于操作者对传输机构53维护。此外,每个传输机5311能单独驱动,从而提高传输机构53的功率密度,实现对货物200较好的输送效果。

具体而言,传输机构53可以根据货物200输送距离灵活设置两段、三段或者更多段的传输组件531,同时,当待卸载货物200设置在宽度较大的货车400上时,传输机构53靠近货物200的一端可以设置两个、三个或者四个传输件,从而使传输机构53靠近货物200的一端宽度与货物200的摆放宽度相同,以避免位于沿左右方向边缘的货物200无法自动传输,本实施例对设置多少段传输组件531以及每段传输组件531设置多少个传输件不做约束。

请继续参见图13,示例性地,本实施例中设置有三段传输组件531,三段传输组件531沿货物200的传输方向,第一段传输组件531包括三个沿左右方向并排布置的传输机5311,使传输组件531的宽度与货物200堆放的宽度一致。第二段传输组件531包括三个传输机5311,三个传输机5311与第一段传输组件531的三个传输机5311一一对应衔接,有利于将第一段传输组件531上的货物200全部承载并输送。由于与传输机构53相衔接的传输机构6的宽度较窄,第三段传输组件531包括两个沿左右方向并排布置的传输机5311,两个传输机5311能够与传输机构6正对且衔接,实现将货物200较好地传输到传输机构6上。本实施例中三段传输组件531的设置有利于延长传输机构53的传输距离,避免货物200在第一段传输组件531位置的堆积,有利于提高传输机构53的传输效率。

如图13所示,传输机构53还包括两个挡板532,两个挡板532沿左右方向排布且位于传输机构53的上方,两个挡板532能使第二段传输组件531上的货物200能够完全转移到第三段传输组件531上。

作为优选方案,如图13所示,两个挡板532之间的距离沿货物200的传输方向逐渐减小,两个挡板532对传输机构53上的货物200起到导流作用,使货物200沿左右方向汇聚到与传输机构6正对的位置,保证货物200顺利进入到传输机构6中。此外,挡板532沿上下方向有一定高度,较高高度的挡板532能够避免货物200的溢出。

现结合图14~图15对传输机5311的细节结构进行说明。

如图14所示,传输机5311包括架体53111、主动辊53112、从动辊53113以及环状皮带53114。其中,主动辊53112设置在架体53111上,从动辊53113设置在架体53111上,从动辊53113与主动辊53112沿传输方向并排且间隔布置,环状皮带53114围设在主动辊53112和从动辊53113的外周,且环状皮带53114被主动辊53112和从动辊53113共同张紧,从而实现每个传输机5311成为一个独立的传输单元。示例性地,主动辊53112优选为电辊筒,电辊筒能够实现自驱动,使传输机5311传输货物200的动力来源于电辊筒,而不需要额外设置驱动结构,实现简化传输机5311结构的效果。

请参见图15,作为一种可选方案,货物200的传输方向与水平面呈夹角设置,在垂直于环状皮带53114的上表面的方向上,位于上游的环状皮带53114的上表面高于位于下游的环状皮带53114的上表,由于相邻的环状皮带53114的上表面之间存在高度差,在上游的环状皮带53114上的货物200能够直接落到下游的环状皮带53114上,避免货物200在相邻两组传输组件531之间卡顿,有利于货物200相邻的传输组件531之间顺畅传输。

如图14所示,主动辊53112和从动辊53113分别与架体53111可拆装连接,以便于操作者拆卸和维护。具体而言,架体53111包括两个平行且间隔排布的第一侧板531111,第一侧板531111在其长度方向上的两端均开设有第一插接槽5311111,第一插接槽5311111在第一侧板531111的长度方向的端部上形成有插接口,主动辊53112和从动辊53113分别能通过对应的插接口插入对应的第一插接槽5311111中,以便于操作者拆装和维护主动辊53112和从动辊53113,有利于提高操作者拆装传输机5311的效率。

请继续参见图16,作为一种可选方案,架体53111还包括支撑板531112,支撑板531112与两个第一侧板531111相连接,支撑板531112的上表面与位于上侧的环状皮带53114的下表面相抵接。支撑板531112能够为处于上侧的环状皮带53114提供支撑,使环状皮带53114能够对货物200实现有效的支撑作用,避免环状皮带53114受货物200重力作用而发生损坏,有利于保证传输机5311传输货物200的流畅性。

进一步地,如图16所示,为了便于操作者拆装传输机5311,架体53111还包括第一固定件和第二固定件。其中,沿垂直于环状皮带53114的上表面的方向,第一固定件依次穿过支撑板531112和第一侧板531111,第二固定件依次穿过第一侧板531111和主体51,第一固定件与第二固定件同轴设置。操作者沿垂直于环状皮带53114的上表面的方向能先将第一固定件拆下,然后再通过安装第一固定件的通孔,将第二固定件从过第一侧板531111和主体51上拆除,能提高操作者对传输机5311的拆卸效率。

请参见图17,作为一种可选方案,支撑板531112的上端面上开设有沿货物200的传输方向的滑槽,环状皮带53114的内周面上设置有沿环状皮带53114的周向延伸的导向筋531141,导向筋531141插接在滑槽中且沿滑槽滑动。通过导向筋531141与滑槽滑动配合,为环状皮带53114提供沿传输方向运动的导向,避免环状皮带53114跑偏。

现有技术中,货物200的堆叠较高,待卸载的货物200全部直接掉落在传输机构53上,而较高位置的货物200如果直接掉落在传输机构53上,容易与传输机构53产生较大冲击力,导致高处坠落的货物200发生损坏。

为了解决上述问题,如图18所示,本实施例中的卸货机5还包括缓冲机构56,缓冲机构56设置在主体51上且位于传输机构53的上方,从高处掉落的货物200能够首先掉落在缓冲机构56上,能实现对高处坠落货物200的缓冲保护作用,避免从高处坠落的货物200发生损坏,降低货物200高处直接掉落在传输机构53上造成损坏的概率,有利于提高卸货机5工作过程的安全性。

现结合图18和图19对缓冲机构56的结构进行说明,如图18所示,缓冲机构56包括第一安装架561和第一承载组件562,第一承载组件562与第一安装架561相连接,第一安装架561与主体51相连接,货物200首先掉落到第一承载组件562后再掉到传输机构53上,第一承载组件562能够实现对货物200冲击力的吸收,减少货物200掉到传输机构53上的冲击力。

作为优选方案,如图18和图19所示,缓冲机构56还包括调整机构564,第一承载组件562与第一安装架561枢接,调整机构564能够驱动第一承载组件562相对第一安装架561转动,以调整第一承载组件562的高度,从而实现第一承载组件562不同高度的调整,从而实现对不同高度货物200的缓冲效果。示例性的,第一承载组件562高度的调整可以随不同高度货物200进行调整,还可以随着卸货的不同进度来进行调整,该缓冲机构56的应用场景和应用范围更广。

结合图19对第一承载组件562的结构进行说明,如图19所示,第一承载组件562包括安装板566、第一承载板5621以及缓冲件5622。其中,安装板566与第一安装架561枢接,第一承载板5621位于安装板566的上方且用于承接从高处掉落的货物200。缓冲件5622设置在安装板566和第一承载板5621之间,当货物200撞击到第一承载板5621后,缓冲件5622对第一承载板5621起到一定缓冲作用,缓冲件5622能够吸收货物200的冲击力,减轻货物200与第一承载板5621的刚性接触力,有利于避免货物200损坏。示例性地,缓冲件5622优选为弹簧,弹簧具有较好的缓冲作用,同时,弹簧属于常规部件,成本低且便于采购。作为一种优选方案,如图19所示,缓冲件5622为多个,多个缓冲件5622呈阵列方式排布,能够吸收第一承载板5621各个位置的冲击力。

进一步地,请继续参见图19,第一承载组件562还包括导向组件5623,第一承载板5621与安装板566通过导向组件5623相连接,导向组件5623用于对第一承载板5621提供导向,以使第一承载板5621能朝靠近或远离安装板566的方向运动,从而实现第一承载板5621对缓冲件5622较好的压缩,实现缓冲件5622对第一承载板5621较好的缓冲效果。

可选地,如图19所示,导向组件5623包括导杆56231和导套56232。其中,导杆56231与第一承载板5621相连接,导套56232设置在安装板566上,导杆56231穿过安装板566并插接在导套56232中,导杆56231能相对导套56232滑动。通过导杆56231和导套56232之间互动运动,能够约束第一承载板5621运动方向,有利于提高第一承载板5621运动过程的稳定性,进而提高卸货机5的安全性。

可以理解的是,如图19所示,为了避免缓冲件5622在第一承载板5621的压缩下发生折叠,导杆56231可以穿设在缓冲件5622之间,从而既保证的导向组件5623的导向作用,又能够保证缓冲件5622的缓冲效果,避免缓冲件5622因折叠而失去缓冲作用。

作为一种优选方案,请继续参见图19,导向组件5623为多组,多组导向组件5623呈阵列方式排布,多组导向组件5623能够为第一承载板5621的承载表面提供均匀导向力,从而提高第一承载板5621运动的稳定性。

如果货物200与第一承载板5621之间摩擦较大情,货物200很难从第一承载板5621上掉落到传输机构53上。因此,如图19所示,第一承载板5621包括承载板本体56211以及多个第一滚轮56212,多个第一滚轮56212呈矩阵排布,多个第一滚轮56212位于承载板本体56211的上表面且与承载板本体56211枢接。多个第一滚轮56212将货物200与承载板本体56211之间的滑动摩擦转化为滚动摩擦,从而大幅度减少货物200与第一承载板5621之间因摩擦而产生的阻力,有利于货物200从第一承载板5621上掉落到传输机构53上,进而有利于提高卸货机5的卸货效率。

如图19所示,由于第一承载组件562能够承接货物200面积以及角度有限,导致一部分货物200未经过缓冲机构56直接掉落在传输机构53上,容易造成货物200损坏。为了解决上述问题,缓冲机构56还包括第二承载组件563,第二承载组件563与第一承载组件562枢接,第一承载组件562和第二承载组件563相配合能够扩大承接货物200的面积,且能够承接来自不同角度的货物200。

作为优选方案,如图19所示,缓冲机构56还包括缓冲部件565,缓冲部件565设置在第一承载组件562与第二承载组件563之间,缓冲部件565用于对第二承载组件563缓冲,当货物200掉落在第二承载组件563上时,缓冲部件565为第二承载组件563提供缓冲,缓解货物200与第二承载组件563之间的刚性碰撞。示例性地,缓冲部件565优选为氮气弹簧,氮气弹簧能够在受力情况下被动收缩,并在外力释放后自动回复到初始位置。同时,氮气弹簧结构简单,便于操作者组装和维护。可以理解的是,为了使第二承载组件563能够尽可能多的承接货物200,第二承载组件563与第一承载组件562的夹角呈钝角。

具体而言,结合图19对第二承载组件563的结构进行说明,如图19所示,第二承载组件563包括第二承载板5631以及多个第二滚轮5632,第二承载板5631与第一承载组件562枢接,多个第二滚轮5632呈矩阵排布,多个所第二滚轮5632位于第二承载板5631的上表面且与第二承载板5631枢接。多个第二滚轮5632将货物200与第二承载板5631之间的滑动摩擦转化为滚动摩擦,从而大幅度减少货物200与第二承载板5631之间因摩擦而产生的阻力,更有利于货物200从第二承载板5631上掉落到传输机构53上,进而有利于提高卸货机5的卸货效率。

结合图1、图9、图10和图11对该卸货系统100的工作原理进行说明。

如图1和图11所示,操作者首先将挂钩55与传输装置6上的挂环挂接,货车400开到与卸货机5正对位置,车体401与第一框架402形成的容货空间的进入口与卸货机5正对。接着,操作者将第一托布32的自由端与第二托布571的自由端通过魔术贴对接。

如图10所示,电机5731工作,电机5731经过转轴5733、传动轮5734以及传动带5735的传动作用,能够实现第一辊572的转动。如图9所示,第一辊572能将第二托布571以及第一托布32逐步收卷,从而能够实现卸货机5逐渐靠近第一框架402的作用。

随着卸货机5的运动,卸货机5逐渐往车体401的内部运动,如图9所示,呈尖状的插接部5111首先插接到最外侧一排且最底层的货物200的下部,待到最外侧一排且最底层的货物200的下部能与位于前侧的第一个传输机构53接触到,卸货机5在这个位置暂停,通过传输机构53的工作将最外侧一排且最底层的货物200逐次传输到传输装置6上。

接着,位于最外侧一排且倒数第二层的货物200由于重力落在位于前侧的第一个传输机构53上且被位于前侧的第一个传输机构53向传输装置6逐次传输。如此持续动作,位于最外侧一排的货物200能够通过传输机构53传输到传输装置6上。

当然,由于高层的货物200在逐层坠落时会发生偶然坠落,在较高位置坠落的货物200直接砸在传输机构53上,将会导致货物200或者传输装置53的损坏,为了解决上述问题,如图9所示,位于传输装置53上方的缓冲机构56能够对高层货物200进行一定缓冲作用,从缓冲机构56再落到传输机构53的货物200的动能大大减少,从而有效降低货物200或者传输装置53发生损坏的概率。

接着,最外侧的一层货物200取完后,卸货机5继续向前运动,接着由外至内的第二层货物200、第三层货物200以及其他层货物200都能逐次被卸货机5传输到传输装置6上。

注意,以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施方式的限制,上述实施方式和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内,本发明的要求保护范围由所附的权利要求书及其等效物界定。