一种板材封边及侧孔机

文献发布时间:2024-01-17 01:20:32

技术领域

本发明涉及板材封边、打孔技术领域,具体为一种板材封边及侧孔机。

背景技术

随着社会经济总量的全面提速,城镇化块转换促进市场住房刚需持续增长,同时市场消费能力的提升使得装修、全屋定制、板式家具、门板面板行业也跟随繁荣,这就对家具加工制造行业提出了更高的效率要求。

木工行业板式家具传统的加工设备及流程:原料木工购入--开料(木工开料机,可完成成家具部件板材尺寸及平面通孔、盲孔、开槽、镂空造型等)--封边(全自动封边机,可完成对开料后板材侧面、端面的截面进行封闭美化)--工艺侧孔(自动侧孔机,可完成对封边后的部件板材侧面及端面进行工艺侧孔的加工)--现场人工组装。

现阶段,针对板状材料(金属板、非金属板、工艺木板、合成板)侧面端面(厚度面)钻打工艺孔槽的主要方法是:

1、固定板材,手工画线定位或使用工装夹具模板钻孔;

优点:针对不易移动的板材,具有灵活、快捷的优点;

缺点:(1)钻孔定位精准度不高,孔深度、孔圆度的一致性可控度差;

(2)工作空间要求高;

(3)人工工作过程安全保障性低,风险高,人力成本高;

2、利用平台定位板材,对钻孔主轴电机工位加装X、Y、Z轴的坐标可控控制,形成人工搬运装夹定位后的单工序半自动钻孔(既现阶段广泛使用的传统自动侧孔机);

优点:定位准、孔径均匀、钻孔过程人工参与少,根据坐标钻孔,可钻盲孔;

缺点:(1)钻效率低,仅代替了人工打孔,仍然需要人工上板、换边、下板;搬运及上下板、换边造成的封边半成品不良率仍然存在;

(2)占地面积大,作业空间大;

(3)需要独立操作技术工,人力成本高。

因此,亟需设计一种板材封边及侧孔机来解决上述问题。

发明内容

(1)要解决的技术问题

针对现有技术的不足,本发明的目的在于提供一种板材封边及侧孔机,通过将侧孔机构加装至全自动封边机后段,实现与封边机同步跟随的侧孔,形成封边、侧孔全自动一体机,减少封边后搬运至侧孔设备的工序,大幅节省人力的同时降低板材的过程不良率损耗,解决现有技术中人工投入过多,加工效率慢的问题。

(2)技术方案

为了解决上述技术问题,本发明提供了这样一种板材封边及侧孔机,包括机架主体,所述机架主体顶部依次安装有板材预热机构、涂胶机构、贴带机构、前后齐头机构、修边机构以及侧孔机构,所述机架主体顶部后端固定安装有竖板,所述竖板前端横向开设有板材过槽,所述板材过槽两端位于竖板端部均设有开口,所述竖板上位于板材过槽的内部底端固定安装有输送带,所述板材过槽内位于输送带的上方设置有压板组件。

优选地,所述贴带机构包括固定安装于机架主体顶部的安装座,所述安装座顶部固定安装有固定座,所述固定座内部为空腔结构,所述固定座的空腔内滑动连接有多个滑动板,每个所述滑动板顶部均转动连接有转轴,所述转轴顶端贯穿固定座并固定套接有压辊,所述固定座前端固定安装有补偿气缸,所述补偿气缸与滑动板数量相同,每个所述补偿气缸的输出轴均贯穿固定座并与对应的滑动板固定连接,所述滑动板顶部位于转轴处开设有长条通槽,所述长条通槽供转轴穿过移动调整。

进一步的,所述贴带机构还包括安装于机架主体上的封边带供料盘,所述封边带供料盘上卷绕放置有封边带,所述封边带穿设于压辊的外侧。

更进一步的,所述侧孔机构包括固定安装于机架主体顶部的X轴驱动模组,所述X轴驱动模组的滑动座上固定安装有Z轴驱动模组,所述Z轴驱动模组的滑动座上固定安装有Y轴驱动模组,所述Y轴驱动模组的滑动座上固定安装有钻孔电机,所述钻孔电机的输出轴上安装有钻头安装套。

更进一步的,所述Z轴驱动模组与竖板之间安装有导向组件。

更进一步的,所述X轴驱动模组采用直线电机模组,所述Z轴驱动模组和Y轴驱动模组均采用电机丝杠模组,所述Z轴驱动模组中的驱动件采用带有抱闸刹车的伺服电机,所述Y轴驱动模组中的驱动件采用伺服电机。

更进一步的,所述修边机构沿前后齐头机构向侧孔机构方向依次设有粗修组件、精修组件和刮边组件,所述粗修组件、精修组件和刮边组件均固定安装于机架主体上,所述粗修组件用于修去加工板材封边带上下部分多余的封边材料,所述精修组件用于修去加工板材封边带上下部分粗修后多余的封边材料,所述刮边组件用于消除切削过程中的波纹痕迹。

更进一步的,所述侧孔机构远离修边机构的一侧设置有抛光机构,所述抛光机构包括固定安装于机架主体上的抛光电机,所述抛光电机的输出端安装有抛光盘,所述机架主体上位于抛光机构处还安装有吸尘机。

更进一步的,所述压板组件包括位于板材过槽内的滚轮安装板以及安装于竖板顶部的升降件,所述升降件的输出轴延伸至板材过槽内并与滚轮安装板固定连接,所述滚轮安装板的底部转动连接有多个压板滚轮,所述压板滚轮的底端位于同一水平面。

更进一步的,所述前后齐头机构、修边机构以及侧孔机构的外侧共同罩设有防护罩,所述防护罩的前端活动铰接有罩门,所述罩门上嵌入安装有透明钢化玻璃,所述机架主体一侧安装有控制器。

(3)有益效果

与现有技术相比,本发明的有益效果在于:

1、本发明通过将侧孔机构加装至全自动封边机后段,实现与封边机同步跟随的侧孔,形成封边、侧孔全自动一体机,通过将侧孔机构结合于封边机内部,空间紧凑,不用额外规划设备空间,有效节省工厂作业面积,通过侧孔机构与封边机有效配合,实现封边多快即打孔多快,封边完成即打孔完成,相对于传统的封边-侧孔工艺,作业效率提高30%-50%,整体设备流水线作业,减少侧孔机操机人员,减少封边后搬运至侧孔设备的工序,大幅节省人力的同时降低板材的过程不良率损耗。

2、本发明通过侧孔机构中通过直线电机模组作为X轴方向的动力响应输出,利用直线电机的高速度、高加速度、高精准度的特性,控制X轴驱动模组的移动速度与位移机构带动板材的速度保持一致,对板材低、中、高不同速度的移动准确同步及高速响应跟随,确保板材移动多快打孔多快,以提高打孔的效率,通过带有抱闸刹车的伺服电机作为Z轴钻孔电机根据不同板材厚度进行自动高度调节的动力电机,配合伺服驱动器传动至丝杠给主轴钻头提供便捷调控,精准位移及到位稳固锁死的控制,通过使用伺服电机作为Y轴钻孔电机的钻孔深度及推力的动力电机,配合伺服驱动器传动至丝杠,给主轴钻头提供持续稳定的推力及精准可控位移距离。

附图说明

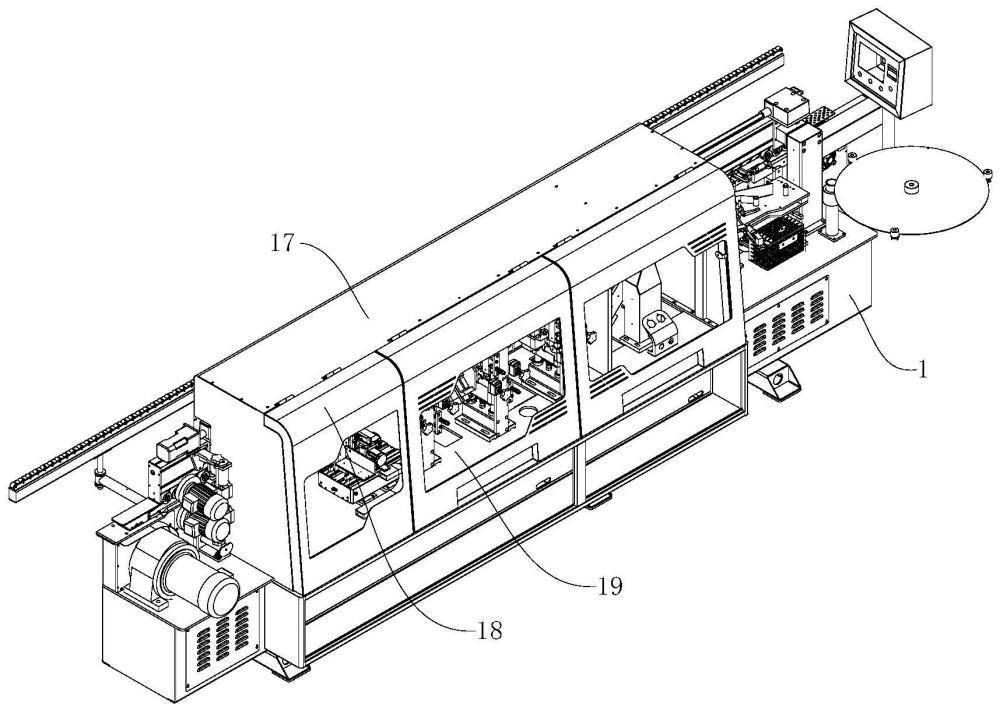

图1为本发明板材封边及侧孔机的整体结构示意图;

图2为本发明板材封边及侧孔机的部分结构示意图;

图3为本发明板材封边及侧孔机的压板组件结构示意图;

图4为本发明板材封边及侧孔机的贴带机构结构示意图;

图5为本发明板材封边及侧孔机的侧孔机构结构示意图一;

图6为本发明板材封边及侧孔机的侧孔机构结构示意图二。

附图中的标记为:1、机架主体;2、板材预热机构;3、涂胶机构;4、贴带机构;401、安装座;402、固定座;403、滑动板;404、转轴;405、压辊;406、补偿气缸;407、封边带供料盘;5、前后齐头机构;6、修边机构;601、粗修组件;602、精修组件;603、刮边组件;7、侧孔机构;701、X轴驱动模组;702、Z轴驱动模组;703、Y轴驱动模组;704、钻孔电机;705、钻头安装套;706、导向组件;8、抛光机构;9、吸尘机;10、竖板;11、输送带;12、板材过槽;13、滚轮安装板;14、压板滚轮;15、升降件;16、控制器;17、防护罩;18、罩门;19、透明钢化玻璃。

具体实施方式

本具体实施方式是一种板材封边及侧孔机,如图1-图6所示,该板材封边及侧孔机包括机架主体1,机架主体1顶部依次安装有板材预热机构2、涂胶机构3、贴带机构4、前后齐头机构5、修边机构6以及侧孔机构7,机架主体1顶部后端固定安装有竖板10,竖板10前端横向开设有板材过槽12,板材过槽12两端位于竖板10端部均设有开口,竖板10上位于板材过槽12的内部底端固定安装有输送带11,板材过槽12内位于输送带11的上方设置有压板组件。

进一步的,侧孔机构7远离修边机构6的一侧设置有抛光机构8,抛光机构8包括固定安装于机架主体1上的抛光电机,抛光电机的输出端安装有抛光盘,机架主体1上位于抛光机构8处还安装有吸尘机9。

在该板材封边及侧孔机使用时,将待加工的板材放置于板材过槽12内,通过输送带11对待加工的板材进行输送,通过板材预热机构2当板材潮湿或者天气寒冷的时候,可打开预热功能,将板材加热,可以提高板材和封边带的粘合度,使粘合更加牢固,通过涂胶机构3在板材和封边带上将胶涂抹均匀,通过贴带机构4将封边带和板材压紧使粘合力更加牢固,板材上下没有胶痕,通过前后齐头机构5保证切断面平整光滑,通过修边机构6用于修去加工板材封边带上下部分多余的封边材料,通过抛光机构8去除封边带和板材之间多余的胶量,使封边端面衔接更加自然和光滑,且通过吸尘机9吸取去除抛光时产生的碎胶,通过设置的侧孔机构7用于板材的侧孔加工,侧孔机构7全自动同步追随打孔,成孔圆度高,孔位准,孔距准,错漏率低,侧孔品质显著提高,通过将侧孔机构7加装至全自动封边机后段,实现与封边机同步跟随的侧孔,形成封边、侧孔全自动一体机,通过将侧孔机构7结合于封边机内部,空间紧凑,不用额外规划设备空间,有效节省工厂作业面积,整体设备流水线作业,减少侧孔机操机人员,减少封边后搬运至侧孔设备的工序,大幅节省人力的同时降低板材的过程不良率损耗。

在本实施例中,如图2和图4所示,贴带机构4包括固定安装于机架主体1顶部的安装座401,安装座401顶部固定安装有固定座402,固定座402内部为空腔结构,固定座402的空腔内滑动连接有多个滑动板403,每个滑动板403顶部均转动连接有转轴404,转轴404顶端贯穿固定座402并固定套接有压辊405,固定座402前端固定安装有补偿气缸406,补偿气缸406与滑动板403数量相同,每个补偿气缸406的输出轴均贯穿固定座402并与对应的滑动板403固定连接,滑动板403顶部位于转轴404处开设有长条通槽,长条通槽供转轴404穿过移动调整,贴带机构4还包括安装于机架主体1上的封边带供料盘407,封边带供料盘407上卷绕放置有封边带,封边带穿设于压辊405的外侧,通过补偿气缸406可用于驱使滑动板403和压辊405移动,将压辊405带动封边带移动贴合于板材的侧边,将封边带与板材压紧粘合,使得使粘合更加牢固,通过补偿气缸406的作用使得压辊405具有一定的移动范围,从而适用于不同宽度的板材封边使用。

在本实施例中,如图2、图5和图6所示,侧孔机构7包括固定安装于机架主体1顶部的X轴驱动模组701,X轴驱动模组701的滑动座上固定安装有Z轴驱动模组702,Z轴驱动模组702的滑动座上固定安装有Y轴驱动模组703,Y轴驱动模组703的滑动座上固定安装有钻孔电机704,钻孔电机704的输出轴上安装有钻头安装套705,通过通过Y轴驱动模组703用于调节钻头安装套705和其上安装的钻头的进深,通过Z轴驱动模组702用于调节钻头安装套705和其上安装的钻头的高度位置,通过X轴驱动模组701控制钻头安装套705的移动速度与板材的移动速度保持一致,使得二者移动准确同步及高速响应跟随,确保板材移动多快打孔多快,从而适用于对板材不同位置进行打孔加工,大大提高侧孔加工效率。

本申请的一较佳示例中,Z轴驱动模组702与竖板10之间安装有导向组件706,通过设置的导向组件706提高Z轴驱动模组702移动的稳定性,进而保障钻头安装套705和其上安装的钻头移动稳定性。

本申请的一较佳示例中,X轴驱动模组701采用直线电机模组,通过直线电机模组作为X轴方向的动力响应输出,利用直线电机的高速度、高加速度、高精准度的特性,控制X轴驱动模组1的移动速度与位移机构带动板材的速度保持一致,对板材低、中、高不同速度的移动准确同步及高速响应跟随,确保板材移动多快打孔多快,以提高打孔的效率,Z轴驱动模组702和Y轴驱动模组703均采用电机丝杠模组,Z轴驱动模组702中的驱动件采用带有抱闸刹车的伺服电机,通过带有抱闸刹车的伺服电机作为Z轴钻孔电机根据不同板材厚度进行自动高度调节的动力电机,配合伺服驱动器传动至丝杠给主轴钻头提供便捷调控,精准位移及到位稳固锁死的控制,Y轴驱动模组703中的驱动件采用伺服电机,通过使用伺服电机作为Y轴钻孔电机的钻孔深度及推力的动力电机,配合伺服驱动器传动至丝杠,给主轴钻头提供持续稳定的推力及精准可控位移距离。

本申请的一较佳示例中,机架主体1上还设置有板材移动速度采集装置,通过对板材实际工作速度数据的采集实现自适应智能化的全自动配合化钻孔作业,侧孔机构7与封边机有效配合,实现封边多快即打孔多快,封边完成即打孔完成,相对于传统的封边-侧孔工艺,作业效率提高30%-50%。

本申请的一较佳示例中,该设备采用高精度激光传感器作为需要钻打侧孔板材面孔孔径、孔深、定位及动态追随的测量功能元件,保证精准的识别度和高速响应追随的数据提供,侧孔机构7中的运动部件(X/Y/Z轴)均采用主动自动润滑供油模式。

在本实施例中,如图2所示,修边机构6沿前后齐头机构5向侧孔机构7方向依次设有粗修组件601、精修组件602和刮边组件603,粗修组件601、精修组件602和刮边组件603均固定安装于机架主体1上,粗修组件601的粗修刀为平刀,用于修去加工板材封边带上下部分多余的封边材料,采用高频高速电机实现快速切削,使得修边板材上下部分平整光滑,精修组件602为斜修,用于修去加工板材封边带上下部分经粗修后多余的封边材料,同时使板材和封边带之间用弧形自然过渡,刮边组件603用于消除修边非直线运动的切削过程所引起的波纹痕迹(修边刀及精修R圆角留下的刀痕),使板材上下部分更加光滑整洁。

在本实施例中,如图3所示,压板组件包括位于板材过槽12内的滚轮安装板13以及安装于竖板10顶部的升降件15,升降件15优选为电动伸缩杆,升降件15的输出轴延伸至板材过槽12内并与滚轮安装板13固定连接,滚轮安装板13的底部转动连接有多个压板滚轮14,压板滚轮14的底端位于同一水平面,通过设置的压板滚轮14使得板材能够紧密贴合在输送带11上,保障板材的稳定输送,且通过升降件15可调节滚轮安装板13和压板滚轮14的高度,从而适用于不同厚度的板材使用,适用性较高。

在本实施例中,如图1所示,前后齐头机构5、修边机构6以及侧孔机构7的外侧共同罩设有防护罩17,通过设置的防护罩17,避免修边和钻孔时产生的碎屑散布到工作环境中,防护罩17的前端活动铰接有罩门18,罩门18上嵌入安装有透明钢化玻璃19,通过打开罩门18便于对内部进行维护和清理,通过设置的透明钢化玻璃19便于直观查看板材的加工情况。

在本实施例中,机架主体1一侧安装有控制器16,通过控制器16对该设备自动滑控制,该设备还采用了终端通讯模块配合服务器主机,可以实现设备远程维护、告警故障代码上传、远程在线调试维修、工况数据上报工作人员,此为现有技术,在此不做过多赘述。

工作原理:在该板材封边及侧孔机使用时,将待加工的板材放置于板材过槽12内,置于输送带11顶部,控制升降件15工作带动滚轮安装板13和压板滚轮14移动,将压板滚轮14移动至板材顶部,将板材紧密贴合在输送带11上对板材进行输送,通过板材预热机构2打开预热功能,将板材加热,可以提高板材和封边带的粘合度,使粘合更加牢固,通过涂胶机构3在板材和封边带上将胶涂抹均匀,通过贴带机构4将封边带和板材压紧使粘合力更加牢固,板材上下没有胶痕,通过前后齐头机构5保证切断面平整光滑,通过粗修组件601用于修去加工板材封边带上下部分多余的封边材料,通过精修组件602用于修去加工板材封边带上下部分粗修后多余的封边材料,通过刮边组件603用于消除切削过程中的波纹痕迹,通过侧孔机构7用于板材的侧孔加工,通过抛光机构8去除封边带和板材之间多余的胶量,使封边端面衔接更加自然和光滑,且通过吸尘机9吸取去除抛光时产生的碎胶,侧孔机构7全自动同步追随打孔,成孔圆度高,孔位准,孔距准,错漏率低,侧孔品质显著提高,通过将侧孔机构7加装至全自动封边机后段,实现与封边机同步跟随的侧孔,形成封边、侧孔全自动一体机,通过将侧孔机构7结合于封边机内部,空间紧凑,不用额外规划设备空间,有效节省工厂作业面积,整体设备流水线作业,减少侧孔机操机人员,减少封边后搬运至侧孔设备的工序,大幅节省人力的同时降低板材的过程不良率损耗。

本实施例中的所有技术特征均可根据实际需要而进行自由组合。

上述实施例为本发明较佳的实现方案,除此之外,本发明还可以其它方式实现,在不脱离本技术方案构思的前提下任何显而易见的替换均在本发明的保护范围之内。