一种全自动化制备竹重组材料同时制备竹滤液的工艺

文献发布时间:2024-01-17 01:21:27

技术领域

本发明涉及竹滤液制备工艺技术领域,具体为一种全自动化制备竹重组材料同时制备竹滤液的工艺。

背景技术

竹子生长周期短,一般最多生长周期为7-9年就会开花死亡,在其生长周期内,竹子根据生产的产品要求从一年生至7年生均能有效利用;竹子还有个特点,根据科学养护和砍伐,竹林越长越好,产量越高,因此,竹子是世界公认的可再生资源,已广泛地应用于以竹代木,以竹代塑的生产原料中。

目前,以竹代木的生产工艺主要以竹重组材料生产工艺为主,一般情况下,工艺流程为:

1、剖竹、清洗后碾压(展片)、干燥、浸胶、二次干燥、模压机上多层次铺料、压制成型、截边后形成竹重组材;

2、毛竹锯断、开片、粗刨、一次碳化、一次烘干、二次碳化、二次烘干、精刨、开槽、涂胶和组胚;

3、竹粉料晾干、干燥、浸胶、二次干燥、模压机上多层次铺料、压制成型、截边后形成竹刨花板等。

上述工艺缺点均是不能生产竹滤液这已个极具价值的原料,整体生产经济效益没有最大化;

竹滤液的提取方法主要有渗漉法、浸渍法、蒸煮法、蒸馏法、压榨法等,采用这些方法制取竹滤液时,由于整片整块处理出来的竹滤液很难提取内部果胶、竹蜜、酪氨酸、维生素E等有益物质,基本都采取切块、破碎、提取竹滤液;普遍情况是将竹材切成1-3cm小片便于压榨;但是,切块、破碎、提取竹滤液后的滤渣用于制备竹重组材的原料时,由于切块、破碎、压榨等物理处置,所得纤维均受到一定的破坏,并且,因为竹材切成小块,纹理很难一致化,造成用此制备竹重组材料物理性能和美观上很难满足要求。

传统的竹重组工厂均自动化程度很低,需要大量的人力劳动方能完成,据测算,一条年产1万吨竹重组材料的工厂需要产线和管理人员约120人,这样的产线极大地增加了产品成本。

发明内容

为实现上述目的,本发明提供如下技术方案:一种全自动化制备竹重组材料同时制备竹滤液的工艺,包括以下步骤:

S1、剖竹,竹竿使用去竹节剖竹设备去除竹节截取竹筒并将竹筒剖成竹条;

S2、竹条清洗,收集、整理竹条送入封闭隧道式清洗风干机中,相对风干竹条表面水渍;

S3、一次压榨,风干后的竹条由布料机按设计长宽平铺后至压榨机中,压榨出的竹滤液及时消毒封装;

S4、浸渍,竹条一次压榨后成竹渣,压榨机滚轮自动复位,均匀喷淋纯水对竹渣进行浸渍,然后用蒸汽蒸煮;

S5、二次压榨,竹渣经泄压排液后,压榨机滚轮开始按照程控运作,进行二次压榨;

S6、烘干,经二次压榨后的竹渣由于纤维和半纤维质压扁后相互交合具有一定的整体性,将竹渣送入烘干设备内烘干,将含水率降至18%以下;

S7、涂胶梳理,经烘干后的竹渣传送至涂胶机,通过涂胶机在竹渣上下表面涂上胶水,涂胶过程对竹渣进行梳理;

S8、养生装模,涂胶后竹料送入模具放置,以达到养生平衡;

S9、固化成型,养生平衡后的模具整体自动传动送至液压固化设备,通过冷压或热压固化成型;

S10、切边,冷压或热压固化成型后,脱模切边即为成品,可开料用于不同尺寸需求的板料、方料;

S11、复位,模具需重组涂膜隔离剂后复位,循环重复以上步骤实现连续化生产。

作为本发明的一种优选技术方案,所述S1中,剖开后的竹条规格为1-5cm宽,剖除的竹节用于生物质能源或自动掉入破碎机破碎后,用于制浆的原料。

作为本发明的一种优选技术方案,所述S3中,一次压榨出的竹滤液适合做竹滤液饮料,具有丰富的竹风味,竹滤液饮料配料为鲜竹沥液、白糖、柠檬酸和水,配料之间的配比为100:1.2:0.2:100。

作为本发明的一种优选技术方案,所述S4中,喷淋水量按照每1000克压榨后竹渣用600-800毫升水表面湿润后,浸渍时间以冷水12-24小时,90℃左右热水1-2小时为宜;浸渍后通入160C°、1.6MPa蒸汽保压3-5min。

作为本发明的一种优选技术方案,所述S5中,二次压榨后的竹滤液富含竹内部的果胶、竹蜜、酪氨酸、维生素E有益物质,用作复方鲜竹沥液的制备原料。

作为本发明的一种优选技术方案,所述S1中的去竹节剖竹设备包括去竹节机构和剖竹机构,所述去竹节机构包括输送台、竹节浮动检测台以及切除气缸,所述输送台分为前后两段,所述输送台前段和后端内部均设置有输送线,所述切除气缸的输出端设置有两个切刀。

作为本发明的一种优选技术方案,所述竹节浮动检测台包括固定设置于两段输送台之间的固定盒,所述固定盒的内部通过弹簧设置有定位杆,所述定位杆的顶部设置有浮动台主体,所述浮动台主体的两端均设置有导向斜边;

所述浮动台主体的顶部两端分别设置有排料短板和推料长板,所述排料短板和推料长板的相对面均嵌设有光电检测模组一以及位于光电检测模组两侧的光电检测模组二;

所述排料短板一的顶部一侧呈弧形设置,所述推料长板上设置有推料气缸,所述推料气缸的输出端上设置推料斜板,用于将切断后的竹节从浮动台主体上推下。

作为本发明的一种优选技术方案,所述固定盒的内部设置有气囊,所述定位杆的底部与气囊的顶部相连接,所述气囊的内部设置有一端延伸至排料短板和推料长板相对面的气管,用于清理所述浮动台主体。

作为本发明的一种优选技术方案,所述剖竹机构包括设置于输送台后段两侧上的挡料气缸以及设置于输送台后段一端的固定筒、固定设置于固定筒一端上、且位于输送台后段内部的竹条挡环以及开设于输送台后段内壁底部的排料口;

位于所述输送台后段两侧上的挡料气缸相互错开,所述挡料气缸的输出端上设置有挡料块,所述挡料块的一端上设有斜面。

作为本发明的一种优选技术方案,所述排料口的内部设置有数量至少为两个的挡杆,两个所述挡杆之间的距离以及挡杆与排料口内壁之间的距离均大于5cm;

所述固定筒的内部设置有剖竹气缸,所述剖竹气缸的输出端设置有剖竹器,所述剖竹器包括金属杆以及等间距分布于金属杆一圈上的剖竹刀,两个相邻的所述剖竹刀远离金属杆的一端之间的距离不超过5cm;

所述剖竹器的一端延伸至竹条挡环的内部,所述竹条挡环的内部一圈上等间距设置有数量与剖竹刀数量一致的挡块,所述挡块远离竹条挡环的一端延伸至两个相邻的剖竹刀之间。

与现有技术相比,本发明提供了一种全自动化制备竹重组材料同时制备竹滤液的工艺,具备以下有益效果:

该全自动化制备竹重组材料同时制备竹滤液的工艺,该工艺在制备竹重组材料的同时制备竹滤液,优化剖竹工艺,通过去竹节机构和剖竹机构,竹节检测精准、切除速度块,保证了后续的剖竹条效率,对竹纤维破坏小,纹理一致化程度高,竹滤液渣料可以制备优异物理性能及美观的竹重组材,同时,整体生产线工艺流程全部采用自动化降低一半以上人工成本,得以实现整体生产价值最大化,符合经济效益,应用前景广阔。

附图说明

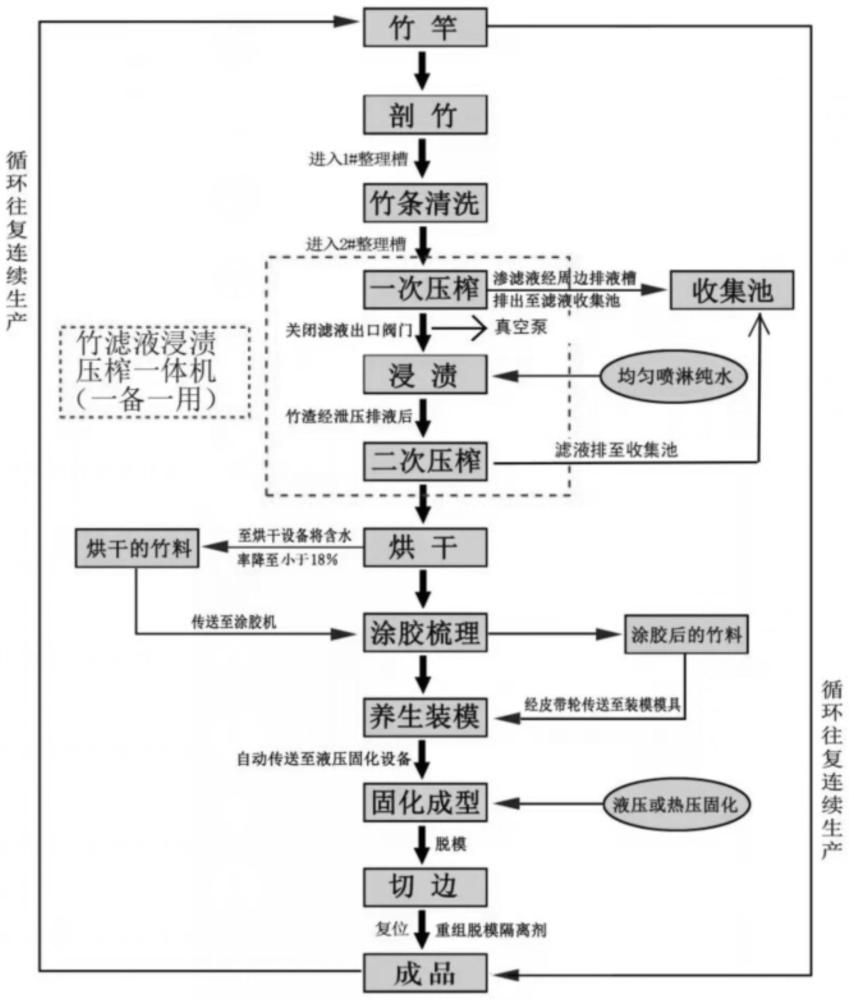

图1为本发明提出的一种全自动化制备竹重组材料同时制备竹滤液的工艺的工艺流程图;

图2为本发明提出的一种全自动化制备竹重组材料同时制备竹滤液的工艺的去竹节剖竹设备结构示意图;

图3为图2中A处的结构放大图;

图4为本发明提出的一种全自动化制备竹重组材料同时制备竹滤液的工艺的去竹节机构结构示意图;

图5为图4中A处的结构放大图;

图6为本发明提出的一种全自动化制备竹重组材料同时制备竹滤液的工艺的推料长板结构示意图;

图7为本发明提出的一种全自动化制备竹重组材料同时制备竹滤液的工艺的剖竹器结构示意图;

图8为本发明提出的一种全自动化制备竹重组材料同时制备竹滤液的工艺的固定盒结构剖面图;

图9为本发明提出的一种全自动化制备竹重组材料同时制备竹滤液的工艺的挡料块结构示意图。

图中:1、去竹节机构;11、输送台;111、输送线;12、竹节浮动检测台;121、固定盒;122、定位杆;123、浮动台主体;1231、导向斜边;124、排料短板;125、推料长板;1251、推料气缸;126、光电检测模组一;127、光电检测模组二;128、气囊;129、气管;13、切除气缸;131、切刀;14、光电检测模组三;2、剖竹机构;21、挡料气缸;211、挡料块;22、固定筒;221、剖竹气缸;23、竹条挡环;231、挡块;24、剖竹器;241、金属杆;242、剖竹刀;25、排料口;251、挡杆;26、剖竹气缸。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1-9,一种全自动化制备竹重组材料同时制备竹滤液的工艺,包括以下步骤:

S1、剖竹,竹竿使用去竹节剖竹设备去除竹节截取竹筒并将竹筒剖成竹条;

S2、竹条清洗,收集、整理竹条送入封闭隧道式清洗风干机中,相对风干竹条表面水渍;

S3、一次压榨,风干后的竹条由布料机按设计长宽平铺后至压榨机中,压榨出的竹滤液及时消毒封装;

S4、浸渍,竹条一次压榨后成竹渣,压榨机滚轮自动复位,均匀喷淋纯水对竹渣进行浸渍,然后用蒸汽蒸煮;

S5、二次压榨,竹渣经泄压排液后,压榨机滚轮开始按照程控运作,进行二次压榨;

S6、烘干,经二次压榨后的竹渣由于纤维和半纤维质压扁后相互交合具有一定的整体性,将竹渣送入烘干设备内烘干,将含水率降至18%以下;

S7、涂胶梳理,经烘干后的竹渣传送至涂胶机,通过涂胶机在竹渣上下表面涂上胶水,涂胶过程对竹渣进行梳理,根据程控涂胶或喷胶连带梳理可以反复,使胶量和梳理达到要求,涂胶后竹料通过输送机输出至涂胶机出口;

S8、养生装模,涂胶后竹料送入模具放置,需等后续涂胶料装齐,根据生产线生产时间设置﹥所放置时间,以达到养生平衡;

S9、固化成型,养生平衡后的模具整体自动传动送至液压固化设备,通过冷压或热压固化成型;

S10、切边,冷压或热压固化成型后,脱模切边即为成品,可开料用于不同尺寸需求的板料、方料;

S11、复位,模具需重组涂膜隔离剂后复位,循环重复以上步骤实现连续化生产。

该工艺在制备竹重组材料的同时制备竹滤液,优化剖竹工艺,通过去竹节机构1和剖竹机构2,竹节检测精准、切除速度块,保证了后续的剖竹条效率,对竹纤维破坏小,纹理一致化程度高,竹滤液渣料可以制备优异物理性能及美观的竹重组材,各工序之间采用机械手自动转运,自动化程度高整体生产线工艺流程全部采用自动化降低一半以上人工成本,得以实现整体生产价值最大化,符合经济效益,应用前景广阔。

作为本实施例的一种具体技术方案,所述S1中,剖开后的竹条规格为1-5cm宽,剖除的竹节用于生物质能源或自动掉入破碎机破碎后,用于制浆的原料。

作为本实施例的一种具体技术方案,所述S3中,一次压榨出的竹滤液适合做竹滤液饮料,具有丰富的竹风味,竹滤液饮料配料为鲜竹沥液、白糖、柠檬酸和水,配料之间的配比为100:1.2:0.2:100。

作为本实施例的一种具体技术方案,所述S4中,喷淋水量按照每1000克压榨后竹渣用600-800毫升水表面湿润后,浸渍时间以冷水12-24小时,90℃左右热水1-2小时为宜;浸渍后通入160C°、1.6MPa蒸汽保压3-5min,另一个优化方案是,喷淋水量按照每1000克压榨后竹渣用500-1500毫升水湿润或正好满浸竹料为宜,然后用90-180C°蒸汽蒸气压0.4-1.8MPa蒸煮3-30min根据气压和温度决定。

作为本实施例的一种具体技术方案,所述S5中,二次压榨后的竹滤液富含竹内部的果胶、竹蜜、酪氨酸、维生素E有益物质,用作复方鲜竹沥液的制备原料。

作为本实施例的一种具体技术方案,所述S1中的去竹节剖竹设备包括去竹节机构1和剖竹机构2,所述去竹节机构1包括输送台11、竹节浮动检测台12以及切除气缸13,所述输送台11分为前后两段,所述输送台11前段和后端内部均设置有输送线111,所述切除气缸13共同设置于两段输送台11的顶部,所述切除气缸13的输出端设置有两个切刀131。

作为本实施例的一种具体技术方案,所述竹节浮动检测台12包括固定设置于两段输送台11之间的固定盒121,所述固定盒121的内部通过弹簧设置有定位杆122,所述定位杆122的顶部设置有浮动台主体123,所述浮动台主体123的两端均设置有导向斜边1231,导向斜边1231的设置,用于与竹竿端部或竹节抵触时,可以轻易的被竹竿端部或竹节抵触下降,固定盒121的设置,用于收纳浮动台主体123,定位杆122的设置,可以受到浮动台主体123下降动作压缩弹簧,同时可以受到弹簧的回弹带动浮动台主体123上升。

所述浮动台主体123的顶部两端分别设置有排料短板124和推料长板125,所述排料短板124和推料长板125的相对面均嵌设有光电检测模组一126以及位于光电检测模组两侧的光电检测模组二127,参阅图3,排料短板124较短,方便了切除后的竹节从其上排出,参阅图6和图8,竹子的竹节粗于竹筒,光电检测模组一126用于检测竹节,光电检测模组二127用于检测竹节两侧的竹筒是否架空,当竹节未与浮动台主体123接触时,则竹筒与浮动台主体123贴合,此时光电检测模组一126和光电检测模组二127均被竹筒遮挡,这种设计方案,目的是适配不同粗细的竹竿进行加工,当竹节随着竹竿输送与导向斜边1231抵触后移动至浮动台主体123上时,竹节两侧竹筒被竹节架空脱离与浮动台主体123接触,使得排料短板124和推料长板125相对面的光电检测模组二127对射感应到,此状态下,当竹节移动至与光电检测模组一126位置时,由于竹节与浮动台主体123抵触,使得排料短板124和推料长板125相对面的光电检测模组一126被竹节遮挡无法对射接收到,此时确定竹节位置,停止输送线111,即可启动切除气缸13带动切刀131下降切除竹节,切除后启动推料气缸1251将竹节推出,竹节推出后,浮动台主体123失去竹节的抵触上升重新抵触竹筒,启动输送线111继续输送竹竿检测竹节。

所述排料短板124一的顶部一侧呈弧形设置,所述推料长板125上设置有推料气缸1251,所述推料气缸1251的输出端上设置推料斜板,用于将切断后的竹节从浮动台主体123上推下,推料斜板形状与挡料块211形状相同,不同的是,推料斜板的斜面向上,挡料块211的斜面向一侧,竹节切除后,启动推料气缸1251带动推料斜板抵触竹节抵触,对竹节施加斜向上的力,配合排料短板124的弧面,使得竹节轻易的越过排料短板124排出,工作人员安排收集箱在一侧收集竹节即可。

作为本实施例的一种具体技术方案,所述固定盒121的内部设置有气囊128,所述定位杆122的底部与气囊128的顶部相连接,所述气囊128的内部设置有一端延伸至排料短板124和推料长板125相对面的气管129,用于清理所述浮动台主体123,所述气囊128的底部设置有延伸至固定盒121底部的单向进气阀,所述气囊128的顶部设置有单向排气阀,所述气管129的一端与单向排气阀相连通,另一端延伸至排料短板124和推料长板125相对面,当浮动台主体123下降时,定位杆122抵触气囊128将气囊128内部的空气通过单向排气阀、气管129吹向浮动台主体123的表面,对浮动台主体123清理,避免了竹屑遮挡光电检测模组一126和光电检测模组二127,当弹簧回弹顶起浮动台主体123,浮动台主体123带动定位杆122拉动气囊128通过单向进气阀抽取气体进入气囊128内部,留下次压缩时对浮动台主体123进行清理,对浮动台主体123清理无需使用额外的动力源,通过竹节或切刀131抵触浮动台主体123即可实现,结构精简、巧妙,减少误测的情况出现,测量更加精准,后期可在输送台11两段之间加装安全光栅,避免了设备运行时,工作人员肢体进入设备内部手上的情况出现。

作为本实施例的一种具体技术方案,所述剖竹机构2包括设置于输送台11后段两侧上的挡料气缸21以及设置于输送台11后段一端的固定筒22、固定设置于固定筒22一端上、且位于输送台11后段内部的竹条挡环23以及开设于输送台11后段内壁底部的排料口25,位于所述输送台11后段两侧上的挡料气缸21相互错开,所述挡料气缸21的输出端上设置有挡料块211,所述挡料块211的一端上设有斜面,位于所述输送台11后段两侧上的挡料气缸21相互错开,但是多个挡料气缸21输出端上的挡料块211有部分重合,使得多个挡料块211依次启动可以接力抵触到竹筒,若是完全错开,则无法抵触到竹筒,启动输送台11后段内部的输送线111输送切除竹节后的竹筒,所述输送台11后段内壁的一侧上还设置有两个光电检测模组三14,两个光电检测模组三14分别与输送线111和竹条挡环23相对,用于检测竹筒到位情况,当输送线111将竹筒输送至挡杆251上时,与输送线111相对的光电检测模组三14检测到竹筒脱离输送线111,同时由于竹筒长短不一,与竹条挡环23相对的光电检测模组三14可能无法检测到竹筒,此时,从靠近输送线111处的挡料气缸21开始,依次启动多个挡料气缸21,挡料气缸21带动挡料块211的斜面抵触竹筒,使得竹筒继续向者剖竹器24移动一端距离,若是与竹条挡环23相对的光电检测模组三14检测到了竹筒,则停止继续启动剩余的挡料气缸21,通过该挡料气缸21抵挡竹筒,即可进行剖竹操作,若是与竹条挡环23相对的光电检测模组三14无法检测到竹筒,继续依次启动挡料气缸21,对竹筒进行接力推动,直至与竹条挡环23相对的光电检测模组三14检测到了竹筒,这种设计方式,可以有效适配长短不一的竹筒。

作为本实施例的一种具体技术方案,所述排料口25的内部设置有数量至少为两个的挡杆251,两个所述挡杆251之间的距离以及挡杆251与排料口25内壁之间的距离均大于5cm,这种设计方式,使得两个挡杆251可以很好的承托竹筒的同时,又不会阻挡竹条排料操作。

所述固定筒22的内部设置有剖竹气缸26221,所述剖竹气缸26221的输出端设置有剖竹器24,所述剖竹器24包括金属杆241以及等间距分布于金属杆241一圈上的剖竹刀242,两个相邻的所述剖竹刀242远离金属杆241的一端之间的距离不超过5cm,目的是限制竹条规格,使得剖开后的竹条宽度不会超过5cm,保证了压榨工序的效率,同时减少竹子纤维均受到的破坏,使得竹子纹理一致化,保证了竹重组材料物理性能,满足美观要求,通过挡料块211对竹筒一端进行限位后,启动剖竹气缸26221带动剖竹器24前进从竹条挡环23中穿过,剖竹器24抵触竹筒后将竹筒剖成宽度不超过5cm的竹条。

所述剖竹器24的一端延伸至竹条挡环23的内部,所述竹条挡环23的内部一圈上等间距设置有数量与剖竹刀242数量一致的挡块231,所述挡块231远离竹条挡环23的一端延伸至两个相邻的剖竹刀242之间,剖竹器24剖开竹筒后退时,掉落在两个剖竹刀242之间的竹条存留在剖竹器24上,挡块231的设置,可以挡住竹条,避免了竹条随剖竹器24后退,使得竹条顺利通过排料口25排出,在排料口25下方放置用于收集竹条的收纳箱,将收纳后的竹条送入封闭隧道式清洗风干机中进行清洗、风干。

综上所述,该全自动化制备竹重组材料同时制备竹滤液的工艺,该工艺在制备竹重组材料的同时制备竹滤液,优化剖竹工艺,通过去竹节机构1和剖竹机构2,竹节检测精准、切除速度块,保证了后续的剖竹条效率,对竹纤维破坏小,纹理一致化程度高,竹滤液渣料可以制备优异物理性能及美观的竹重组材,同时,整体生产线工艺流程全部采用自动化降低一半以上人工成本,得以实现整体生产价值最大化,符合经济效益,应用前景广阔。

需要说明的是,在本文中,诸如术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个……”限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。