一种全自动的琴码加工设备

文献发布时间:2024-01-17 01:21:27

技术领域

本发明涉及琴码加工设备领域,特别是指一种全自动的琴码加工设备。

背景技术

琴码通常也被称为下码,是吉他安装琴弦的主要部件,在吉他上起到固定琴弦并传递琴弦震动发声给面板的作用。通常由质地较硬并且声音传导性较好的木材制成,例如玫瑰木,乌木、科技木和山核桃木等。

目前琴码的加工一般是先将原材料裁切形成琴码坯件,所述琴码坯件即为加工琴码所需外形尺寸的立体矩形板块。之后加工时,拿取琴码坯件依次在各种加工装置中逐一地加工制作,例如钻孔和铣削外形,最终获得如附图1所示的琴码结构。

然而此传统的加工方式需要操作人员拿取琴码坯件依次在各加工装置中来回行走并操作设备,十分麻烦,并且效率十分低下。

发明内容

针对上述背景技术提出的不足,本发明提供一种全自动的琴码加工设备。

本发明采用如下技术方案:

一种全自动的琴码加工设备,其特征在于,该加工设备包括:

底座,所述底座上环形地设置若干加工工位,所述加工工位设置加工琴码外形的加工装置;

连接在底座上间歇转动地转盘,所述转盘上固定琴码坯件;

其中,各所述加工装置均配置单轴或多轴移动的滑台以带动相应的刀具相对琴码坯件移动,当所述转盘带动琴码坯件依次间歇地转动至各所述加工装置处,各所述加工装置的刀具依次对琴码坯件加工。

在一种可能的实现方式中,各所述加工工位上的加工装置依次为斜沟装置、第一钻孔装置、侧弧槽装置、侧弧槽装置、面弧角装置和第二钻孔装置,其中,所述斜沟装置用于加工形成琴码表面的斜沟,所述第一钻孔装置用于加工形成琴码表面的止弦钉孔,两所述侧弧槽装置分别用于加工形成琴码两侧的过渡弧槽,所述面弧角装置用于加工形成琴码端面的弧角,所述第二钻孔装置用于加工形成琴码的加强孔。

在一种可能的实现方式中,所述斜沟装置在其电机的输出轴处固定安装切削刀,所述斜沟装置的滑台带动所述切削刀相对琴码坯件移动,以加工形成琴码表面的斜沟。

在一种可能的实现方式中,所述第一钻孔装置在其电机的输出轴处固定安装第一钻头,所述第一钻孔装置的滑台带动所述第一钻头相对琴码坯件移动,以加工形成琴码表面的止弦钉孔。

在一种可能的实现方式中,所述侧弧槽装置在其电机的输出轴处固定螺旋刀,所述螺旋刀水平的设置,并且所述侧弧槽装置的滑台带动所述螺旋刀相对琴码坯件侧边移动,以将琴码坯件侧边切削形成凹陷的过渡弧槽。

在一种可能的实现方式中,所述面弧角装置在其电机的输出轴处固定弧度刀,该弧度刀水平的设置,并且所述面弧角装置的滑台带动所述弧度刀相对琴码坯件表面移动,以将琴码坯件表面切削形成弧角。

在一种可能的实现方式中,所述第二钻孔装置在其电机的输出轴处固定安装第二钻头,并且所述第二钻孔装置的滑台带动所述第二钻头相对琴码坯件移动,以加工形成琴码的加强孔。

在一种可能的实现方式中,所述底座上固定分度盘,所述转盘固定在所述分度盘的输出轴上,所述分度盘带动所述转盘间歇的转动。

在一种可能的实现方式中,所述转盘上固定夹持机构,该夹持机构包括放置座和顶板,所述放置座设置一放置槽,该放置槽朝向所述转盘中间的一侧敞开,所述顶板相对所述放置槽敞开的一面弹性的移动,以将琴码坯件顶紧在所述放置槽。

在一种可能的实现方式中,所述夹持机构还包括固定板和移动座,所述移动座相对所述放置槽滑动,所述顶板固定在所述移动座上,所述固定板固定在所述转盘上,并且所述固定板位于所述移动座远离所述放置座的一端,所述移动座内设置容置槽,所述容置槽内嵌入弹簧,所述弹簧的一端顶向所述容置槽内的底面,所述弹簧的另一端顶向所述固定板,通过所述弹簧拉伸的弹性作用力使所述顶板相对所述放置槽的敞口弹性的移动,使所述顶板将琴码坯件顶紧在所述放置槽。

由上述对本发明结构的描述可知,和现有技术相比,本发明具有如下优点:本发明在底座上环形地布置多个加工工位,并且在各个加工工位上均固定加工装置,以此将生产琴码的工艺整合形成一体化的设备,从而满足企业对琴码的加工需求。工作时,通过转盘转动可带动琴码坯件依次地移动至各加工工位的加工装置中,使不同的加工装置依次对琴码坯件实施不同的加工工艺,从而加工形成所需的琴码外形。另外,本发明的结构中,转盘上可同时放置多个琴码坯件,以使各琴码坯件同时被依次加工,有利于提高生产效率。由此可见,本发明的琴码加工设备可实现自动地将琴码坯件加工形成所需的琴码的造型,十分方便,并且加工过程中无需人为操作,因此可节省大量的人工成本,同时还可提高生产效率。

附图说明

图1为琴码的结构示意图。

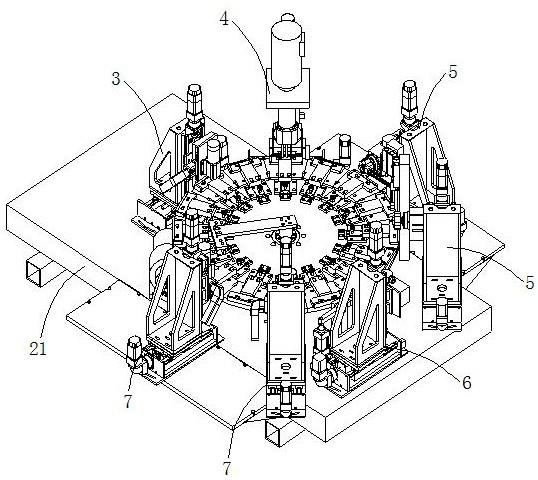

图2为本发明的立体结构示意图。

图3为转盘连接在底座上正面视角的结构示意图。

图4为转盘连接在底座上的立体结构示意图。

图5为图4中A处放大的示意图。

图6为转盘的立体结构示意图。

图7为斜沟装置的立体结构示意图。

图8为第一钻孔装置的立体结构示意图。

图9为两侧弧槽装置连接的立体结构示意图。

图10为面弧角装置的立体结构示意图。

图11为第二钻孔装置的立体结构示意图。

具体实施方式

为了使本申请的目的、技术方案和优点更加清楚,下面将结合附图对本申请作进一步地详细描述。

以下,术语“第一”“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本申请的描述中,除非另有说明,“多个”的含义是两个或两个以上。

此外,本申请中,“上”“下”“左”“右”等方位术语是相对于附图中的部件示意置放的方位来定义的,应当理解到,这些方向性术语是相对的概念,它们用于相对于的描述和澄清,其可以根据附图中部件所放置的方位的变化而相应地发生变化。

本发明所揭示的是一种全自动的琴码加工设备,如附图2至4所示,该加工设备包括底座21、转盘22和若干加工装置。其中,转盘22连接在底座21上间歇地转动,底座21上在转盘22的外围环形地设置若干加工工位(附图未示),所述加工工位用于设置加工琴码外形的加工装置或取放琴码坯件和琴码的空位。值得一提的是,各加工工位中,可设置其中两个加工工位分别用于放置琴码坯件和用于取出完成加工的琴码1。

如附图3所示,底座21上固定分度盘23,转盘22固定在分度盘23的输出轴上。底座21上还固定一驱动电机24,该驱动电机24通过链条传动的方式带动分度盘23转动,以使分度盘23带动转盘22间歇地转动。其中分度盘23间歇地转动的方式为:分度盘23每转动一定角度后暂停,其转动的角度为底座21上的加工工位数量将360°等分的角度。通过此驱动方式使转盘22以每次均以固定的角度转动,之后暂停,以此使加工琴码坯件的每道工序都按统一的间歇时间进行加工生产。

转盘22上表面用于安装固定琴码坯件(附图未示),琴码坯件的固定方式为附图4和5所示的,转盘22上固定夹持机构,该夹持机构包括放置座25和顶板26,放置座25的上表面设置一凹陷的放置槽251,该放置槽251朝向转盘22中间的一侧敞开形成敞口,顶板26相对放置槽251敞开的一面弹性的移动。安装琴码时,如附图9所示的,将顶板26拉出放置槽251外,再将琴码1放置在放置槽251内,再松开顶板26,即可使顶板26将琴码坯件顶紧在放置槽251,从而实现琴码坯件的固定。

再参照附图6,夹持机构还包括固定板27和移动座28。转盘22的上表面在放置座25的放置槽251敞开一侧均设置两滑槽221。顶板26固定在移动座28上,移动座28底部的两侧均设置滑动部(附图未示),所述滑动部为相对移动座28底部凸起的筋条,两滑动部分别嵌在两滑槽221内滑动,以使移动座28和顶板26均相对放置槽251滑动。转盘22在移动座28的两侧均固定限位件281,限位件281朝向滑槽221的一侧为第一斜面,移动座28的两侧均设置第二斜面,两第二斜面分别对应位于两第二斜面下滑动,以此限制移动座28和顶板26仅可沿滑槽221相对放置座25直线地滑动。固定板27固定在转盘22上,并且固定板27位于滑槽221远离放置座25的一端。移动座28内设置容置槽(附图未示),容置槽内嵌入弹簧29,弹簧29的一端顶向所述容置槽内的底面,弹簧29的另一端顶向固定板27,此结构中,通过弹簧29拉伸的弹性作用力使顶板26相对放置槽251的敞口弹性的移动,并且使顶板26将琴码坯件顶紧在放置槽251。

进一步地,转盘22上环形的分布若干夹持机构,各夹持机构均固定琴码坯件。优选的,夹持机构的数量可以是与底座21上的加工工位的数量一致,或者夹持机构的数量是加工工位数量的整数倍,以使转盘22盘以等分的角度间歇地转动时,转盘22每次转动时均有一夹持机构位于加工工位。

如附图1和2所示,各加工工位上的加工装置以转盘22的转动方向为准,依次为斜沟装置3、钻孔装置、4、侧弧槽装置5、侧弧槽装置5、面弧角装置6、第二钻孔装置7和第二钻孔装置7。其中,斜沟装置3用于加工琴码的斜沟11,第一钻孔装置4用于加工琴码的止弦钉孔12,两侧弧槽装置5分别用于加工琴码坯件两侧的过渡弧槽14,面弧角装置6用于加工琴码形成表面的弧角13,第二钻孔装置7用于加工琴码的加强孔15。

另外,各加工装置均配置两轴或三轴移动的滑台,通过滑台带动相应的刀具相对琴码坯件移动进行加工,当转盘22带动琴码坯件依次间歇地转动至各加工装置处时,各加工装置的刀具依次对琴码坯件加工。其中,两轴移动的滑台可以是如附图7所示的,带动电机和切削刀沿X轴201和Z轴203移动的滑台,三轴移动滑台可以是如附图11所示的,带动电机和第二钻头71沿X轴201、Y轴202和Z轴203移动的滑台。

如附图7所示,斜沟装置3在其电机的输出轴处固定安装切削刀31(即铣刀),斜沟装置通过三轴移动的滑台带动其电机和切削刀31相对转动至斜沟装置3的琴码坯件铣削移动,以加工琴码的斜沟11。

如附图8所示,第一钻孔装置4在其电机的输出轴处固定安装第一钻头41,第一钻孔装置4通过两轴移动的滑台带动其电机和第一钻头41相对琴码坯件竖直和横向移动,以加工琴码坯件表面的一排止弦钉孔12。优选的,可在第一钻孔装置4的电机处固定多头器42,并且多头器43和该电机输出轴传动连接,以使第一钻孔装置4的电机可同时带动多把钻头41转动,以实现一次性第一钻孔装置4的电机依次下降即可在琴码坯件上钻多个止弦钉孔12,有利于提高加工的效率。

如附图9所示,侧弧槽装置5在其电机的输出轴处固定螺旋刀51,该螺旋刀51水平的设置,并且侧弧槽装置5通过两轴移动的滑台带动其电机和螺旋刀51相对琴码坯件一侧移动,以将琴码坯件一侧切削形成凹陷的过渡弧槽14。本实施方式中,在底座21上相邻的两个工位分别设置两侧弧槽装置5,分别加工琴码坯件的两侧的过渡弧槽14。具体地说,附图9左侧的侧弧槽装置用于加工形成琴码左侧的过渡弧槽14,附图9右侧的侧弧槽装置用于加工形成琴码右侧的过渡弧槽14。

进一步地,侧弧槽装置5还适配安装第一固定装置,所述第一固定装置包括固定柱52、第一气缸53和第一压板54,固定柱52固定在底座21上并位于侧弧槽装置5的滑台一侧,第一气缸53固定在固定柱52的一侧,并且第一气缸53的伸缩杆下端固定连接第一压板54。当转盘22转动一次并暂停的同时,第一气缸53的伸缩杆下降带动第一压板54下降以将转动至侧弧槽装置5的琴码坯件压住,避免螺旋刀51在琴码坯件侧边切削加工时,琴码坯件受侧边的外力而弹出放置槽251外。

如附图10所示,面弧角装置6在其电机的输出轴处固定弧度刀61,该弧度刀61水平的设置,且该面弧刀的各刀刃处均设置凹陷的弧形刃部,以对应切削琴码坯件的端面,并且面弧角装置6通过两轴移动的滑台带动其电机和弧度刀61相对琴码坯件的表面移动,以将加工琴码坯件的表面切削形成琴码的弧角13。

进一步地,面弧角装置6还适配安装第二固定装置,该第二固定装置包括连接架62、第二气缸63、摆杆64和第二压板65,连接架62固定在底座21上并且位于转盘22外的侧边上,摆杆64的中间部位连接在连接架62上转动,第二气缸63的下端和底座21枢接,第二气缸63上端的伸缩杆和摆杆64的一端枢接,摆杆64的另一端固定第二压板65。当转盘22转动一次并暂停的同时,第二气缸63的伸缩杆上升将摆杆64的一端顶起,使摆杆64的另一端下降至第二压板65将转动至面弧角装置6的琴码坯件(相当于琴码1)压住,避免弧度刀61在琴码坯件端面切削加工时,琴码坯件受侧边的外力而弹出放置槽251外。

如附图11所示,第二钻孔装置7在其电机的输出轴处固定安装第二钻头71,并且第二钻孔装置7通过两轴移动的滑台带动第二钻头71相对琴码坯件移动,以在琴码坯件上加工一个加强孔。若琴码1需要设置多个加强孔15,则可在底座21上固定多台第二钻孔装置7,本实施方式在琴码上设置两加强孔15,因此本实施方式在底座21上固定两第二钻孔装置7,分别用于加工一排止弦钉孔12两侧的两加强孔15。

此外,本发明还配置一套控制系统,该控制系统可以是PLC控制系统,并且控制系统通过录入的程序控制驱动电机24带动转盘22间歇地转动,以及带动各加工装置的动力元件和第一固定装置、第二固定装置有序地工作。具体的,在将程序录入至控制系统内之后,本发明的琴码加工设备的工作步骤如下:

第一步:将琴码坯件放到放置座25的放置槽251并固定好。

第二步:转盘22运转带动琴码坯件转动至斜沟装置3的切削刀31下,控制系统通过斜沟装置3的滑台带动切削刀31向下移动至插入至琴码坯件表面内,并沿相对琴码坯件倾斜的路径移动,之后复位,以使转动中的切削刀31对琴码坯件切削形成琴码表面的斜沟11。

第三步:转盘22运转带动琴码坯件转动至第一钻孔装置4的第一钻头下,控制系统通过第一钻孔装置4的滑台带动第一钻头41向下移动琴码坯件内,使转动中的第一钻头41对琴码坯件钻孔形成止弦钉孔12,之后第一钻孔装置的滑台带动第一钻头41向上移动后横移再下降,以使转动中的第一钻头41对琴码坯件钻下一止弦钉孔12,依此方式在琴码坯件上逐个钻孔,以形成加工琴码坯件表面的一排止弦钉孔12。

第四步:转盘22运转带动琴码坯件转动至侧弧槽装置5的螺旋刀51下,控制系统通过侧弧槽装置5的滑台控制转动中的螺旋刀51向下移动至切削琴码坯件一侧,之后控制螺旋刀51向琴码坯件的中间横移一段距离再向上移动并复位,以此以将琴码坯件的一侧切削形成凹陷的过渡弧槽14。值得一提的是,螺旋刀51旋转中的切削面切削琴码坯件后形成过渡弧槽14的弧面,即过渡弧槽14的半径和螺旋刀51的半径一致。

第五步:转盘22运转带动琴码坯件转动至第二套侧弧槽装置5的螺旋刀51下,控制系统通过侧弧槽装置5的滑台控制螺旋刀51向下移动至切削琴码坯件另一侧,之后向琴码坯件的中间横移一段距离再向上移动并复位,以此以将琴码坯件的另一侧切削形成凹陷的过渡弧槽14。

第六步:转盘22运转带动琴码坯件转动至面弧角装置6下的弧度刀61下,控制系统控制转动中的弧度刀61向下移动至琴码坯件端部的一侧,之后弧度刀61从一侧到另一侧移动,以将加工琴码坯件的表面的一端的边角切削形成弧角13。

第七步:转盘22运转带动琴码坯件转动至第二钻孔装置7下,控制系统通过第二钻孔装置7的滑台带动第二钻头71向下移动琴码坯件内,使转动中的第二钻头71对琴码坯件钻孔形成加强孔15。值得一提的是,客户需要在琴码止弦钉孔12上方增加两个加强孔15,因此本发明的加工设备可根据需要而选择是否设置第二钻孔装置,由此可见,本发明还可根据工艺需求而在加工工位上改变具有不同加工功能的加工装置,有利于提高本发明的功能扩展性。

综上所述,本发明在底座21上布置多个加工工位,并且在各个加工工位上均固定加工装置,以此将生产琴码的工艺整合形成一体化的设备,从而满足企业对琴码的加工需求。工作时,通过转盘22转动可带动琴码坯件依次地移动至各加工工位的加工装置中,使不同的加工装置依次对琴码坯件实施不同的加工工艺,从而加工形成所需的琴码外形。另外,本发明的结构中,转盘22上可同时放置多个琴码坯件,以使各琴码坯件同时被依次加工,有利于提高生产效率。由此可见,本发明的琴码加工设备可实现自动地将琴码坯件加工形成所需的琴码的造型,并且加工过程中无需人为操作,因此可节省大量的人工成本,同时还可提高生产效率。

上述仅为本发明的具体实施方式,但本发明的设计构思并不局限于此,凡利用此构思对本发明进行非实质性的改动,均应属于侵犯本发明保护范围的行为。