嵌入有已固化胶作为加强筋网的防变形木板及其制备方法

文献发布时间:2024-01-17 01:23:59

技术领域

本发明属于板材防止变形技术领域,特别是涉及实木板等室内装饰和用品所用板材在潮湿环境中防止板材变形的技术。

背景技术

实木板等室内装饰和用品用板材吸收水分后会膨胀,干燥后会收缩,板材不同部位的吸湿性不同则不同部位的膨胀、收缩比不同,使实木板等板材产生弯曲或扭曲。防止实木板等板材的收缩与膨胀产生弯曲或扭曲有各种技术,现在的开槽加筋只能是直形不会交叉的槽和筋,只能单独一个方向,不能有交叉的开槽加筋,则不能在纵向和横向全方位防止收缩与膨胀产生弯曲或扭曲,如:

中国专利202021070487.8一种防潮木地板结构包括基板(3)以及设在基板(3)上方的面板(1),基板(3)与面板(1)之间设有防潮膜(2),面板(1)上设有若干T字形防潮结构,所述T字形防潮结构将面板(1)底部拉通,T字形防潮结构包括大槽(5)和小槽(6),大槽(5)内设有防潮剂(8),小槽(6)将大槽(5)和面板(1)底部连通,所述面板(1)的一侧设有凸出的台阶部(9),另一侧设有与所述台阶部配合的卡合槽(10)。防潮膜(2)上设有若干与小槽(6)配合的气孔(7)。缺点是长时间后防潮剂的吸湿能力没有了,就不能防止木板等板材变形了。

中国专利201620836329.6一种抗潮防变形地板本发明公开了一种抗潮防变形地板,包括第一凸块、第二凸块、防潮层、耐磨层、卡块、上底板、下底板、凹槽、底面层和凸块卡槽。第一凸块与第二凸块的面积相等,且第一凸块与第二凸块分别与上底板的底平面、下底板的上表面位于同一平面上,使上底板与下底板连接更加紧密,相连的两个地板之间连接更加紧凑;第一凸块与第二凸块的高度之和与第一凸块与第二凸块形成的凸块卡槽的宽度相等,方便使相连的地板能够相互卡合;并且防潮层和耐磨层能够增加地板的使用寿命,上、下底板之间通过卡块和凹槽之间卡合连接,增加地板之间的接触面积,防止地板在使用过程中变形。缺点是要有上底板、下底板两张地板卡合成一张,材和厚度增加,单张地板不能实现,主要缺陷是卡槽只能是一个方向卡入防变形的筋板,筋板不能纵横交叉,多根卡槽只能互相平行,多根卡槽不能成方框或其它封闭的可交叉形图案,则不能纵横交叉两个方向防止变形。

中国专利200920211296.6一种新型防变形实木地板 本发明公开了一种新型防变形实木地板,结构包括地板本体和地板底面上设置有多条燕尾槽,以及燕尾槽内插有防变形木条构成,所述的实木地板周边分别对应开有凹凸成对的榫槽,所述的防变形木条,其大小形状与燕尾槽唯一对应,其木质纹理与实木地板木质纹理方向垂直。缺点是燕尾槽内插有防变形木条则燕尾槽只能直形,不能有不同方向纵横交叉的燕尾槽和防变形木条,则不能纵横交叉两个方向防止变形。

发明内容

本发明的目的是提供网格式凹槽内嵌有网格式已固化胶加强筋的,能纵横双向全方位防止收缩与膨胀的防变形木板等板材,及其该防变形木板等板材的制备方法。其中包括三种结构的防变形木板等板材的制备方法:第一是在一块板两面设有已固化胶加强筋网夹一块木板等板材的防变形木板等板材以及制备方法;第二是两块板的粘接面分别都设有已固化胶加强筋网的两块木板等板材粘接合成一块板的防变形合成木板等板材以及制备方法;第三是一块板在厚度中间设有已固化胶加强筋网的一块木板等板材的中间铸有加强筋网防变形木板等板材以及制备方法。

名词说明:本发明所述的木板或实木板是指各种用于制造家具和装饰用的室内用板材,为简化叙述用字而用木板或实木板。所以本发明所述的木板或实木板,包括由树木切割成的保留有木纹的板形材料,并包括用多块小实木板拼接而成的拼接木板、指形板。并且也还包括非实木的多层薄木皮粘贴而成的多层板;还包括多块竹材等不是木板材质的板形材拼接而成的拼接板;还包括胶木粉或短小木块压力粘接而成的颗粒板、欧松板,以及胶合板等合成板材。因此本发明所述的木板或实木板凡指在吸水或吸湿后要产生变形的板形材料。这些板形材料或拼接板是可用于家具装饰、模具定形等用途的板材。

本发明实现了加强筋可纵横交叉网格式结构的构思:现有技术防木板变形是用木条、钢条等有固定形状的条形材料嵌入木板凹槽内作为防变形加强筋,但固定形状的条形材料只能从头向尾一个方向的伸入卡接在木板凹槽中作为木板的固定形状之用的加筋材料。因为木条、钢条等有固定形状而不能纵横交叉的网格式嵌入木板凹槽内,即现有技术不能纵横两个方向防止木板变形。而本发明改为在木板纵横网格式凹槽内注入液体状或膏体状的可固化胶,用可固化胶在木板纵横网格式凹槽内固化成为有固定强度的条形材料作为网格式加强筋,就能从纵横两个方向即全方位防止木板变形了。用这种可固化胶,经过固化成为有固定强度的条形材料作为网格式结构的加强筋网,解决了现有技术用木条、钢条等只能一个方向伸入卡接在木板中的问题,解决了木条、钢条不能做成纵横交叉网格结构的问题,本发明用凹槽网填入可固化胶的方式实现了加强筋可用网格式结构的问题。

本发明加强筋可纵横网格式结构的意义:本发明把可固化胶注入在木板的网格式凹槽内,可固化胶在固化后,凹槽网格内就嵌入了网格式已固化胶固体加强筋,即在木板凹槽网格内入粘接的方式设置了网格式已固化胶固体加强筋。

意义第一是划小了变形量单位:网格式已固化胶固体加强筋把一张大木板的表面分割成一个一个许多的小单元格,而已固化胶固体加强筋有比木板更小的变形参数,加强筋就能吸收小单元格内木板的少量形变尺寸,则多个小单元格内木板单元的少量形变尺寸不能合并成一张大木板的大形变尺寸,即一张大板的变形量变为一个小单元格的变形量,所以网格式已固化胶固体加强筋使一张大木板的总形变量只有大木板任何一个小单元格木板形变尺寸的大小,实现把每一个小单元格木板形变尺寸不能累加成大板变形量,把变形量大化小、多化少的技术效果。如果一张120厘米*240厘米的一张大木板,分成3厘米*3厘米的小单元格,共分成3200个小单元格,而每个小单元格的变形量只有现在大木板变形量的3200分之一,则木发明的大木板变形量只有现在大木板变形量的3200分之一,木发明的大木板变形量尺寸非常小,变形量小到用作为家具、装饰、模具等可以完全接受的效果,即小到成为人们习惯认为不会有形变的木板或实木板的效果。

意义第二是阻断变形量积累,木板中的水分流动减少变形位置、减小变形面积:从所周之,木板等板材的变形的原因是随一年季节不同的空气中水分含量,造成木板等板材内的水分含量多少的变化,而水分是从木板等板材边缘等一些局部表面进入,在木板等板材内进入到深处后,当空气干燥时又从表面蒸发流出,这种水分进出流动使木板等板材内含水量变化而产生变形;本发明因木板等板材的凹槽内设置的网格式已固化胶固体加强筋阻断了水分流动,使水分只能停留在木板等板材一些吸水和可蒸发水的局部小单元格位置,水分不能流动到其它的小单元格,则这些吸水的局部小单元格位置才可能产生变形,其它大部分不能吸收水分的部位没有水的流动也就不会变形,所以本发明网格式已固化胶固体加强筋阻断了木板等板材局部吸入水的流动,使木板等板材大部分不吸水位置不会变形,从而大大减少了木板等板材的可变形面积,把吸水产生变形限止在可吸水的位置的小单元格内,保证木板等板材整体变形极少。

本发明所述的木板本体1:范指因为吸水吸潮湿后要产生变形的整张木材板、多块小木块拼接而成的大块木板、整张多层板、多块板拼接而成的大块板、用胶和木粉压合成的胶合板、颗粒板、欧松板等吸水吸潮湿后要产生变形的板材。因叙述减少用字的方使而用木板或实木板代用这些板材名称。

本发明所述的已固化胶:指从液体或膏状的树脂胶或塑料胶被固化成的固体物,在一般家具和室内的有水和有潮湿环境中不会变形。

本发明所述的已固化胶固体加强筋4:指从液体或膏状的树脂胶或塑料胶在木板本体1凹槽内或孔内被固化成的条形固体物。已固化胶固体加强筋4是不吸水的材料,在有空气湿度变化的环境不会变形的材料。

本发明所述的已固化胶固体加强筋网格5:是纵横交叉多根已固化胶固体加强筋4组成的网格结构,嵌入在木板的网格式凹槽网3中,成为不能改变角形状的结构;并且固化后又是不吸水的材料,在有空气湿度变化的环境中网格不会变形。

本发明所述的凹槽:指在木板本体1表面2向木板本体1内用锐器开凿的槽。

本发明所述的网格式凹槽网3:指在木板本体1的某一个表面2,纵横交叉的多条凹槽相互连通成网状结构,这些网状凹槽把木板本体1表面分隔成多个小单元格的木板小格结构。

本发明分为三种:第一种是一块板两面有已固化胶加强筋网夹一块木板等板材的防变形木板等板材的制备方法;第二种是两块板的粘接面分别都有已固化胶加强筋网的两块木板等板材合成一块板的防变形合成木板等板材的制备方法;第三种是一块板厚度中间有已固化胶加强筋网的一块木板等板材的中间铸有加强筋网防变形木板等板材的制备方法。

第一种:一块板两面有已固化胶加强筋网夹一块木板等板材的防变形木板等板材的制备方法如下:

第一种的结构:一块板两面的凹槽网格中嵌入有两个已固化胶作为加强筋网的防变形木板,包括木板本体1,木板本体1有两个相对的表面2,其特征在于:在木板本体1的两个表面2设有纵横交错的网格式凹槽网3,在网格式凹槽网3的凹槽内设有已固化胶固体加强筋4,网格式凹槽网3内全部的已固化胶固体加强筋4组成为已固化胶固体加强筋网格5;

所述的网格式凹槽网3把木板本体1的表面2分隔成多个互不相通的小表面单元6,表面2任何位置的纵向或横向都有多个互相隔离的小表面单元6。

已固化胶固体加强筋4填满网格式凹槽网3内的空间,已固化胶固体加强筋4并粘接在网格式凹槽网3内空间的表面,使已固化胶固体加强筋网格5与整块木板本体1粘接并连接成强筋网格而与板体粘接和相嵌为一体结构。网格形状最好是方形或矩形便于设置网格式凹槽网3和增加已固化胶固体加强筋网格5的抗变形能力。全新凹槽最好是都相通相连。

已固化胶固体加强筋网格5是不吸水的材料,在有空气湿度变化的环境不会变形的材料。

已固化胶固体加强筋网格5把一张大木板的总形量撤分散成一个一个许多小单元格小形变量,这些小形变量被有一定弹性的胶体即已固化胶固体加强筋4吸收了少量变形,使多个被分隔的小单元少量变形不能相互堆积、不能累积变形量,则一张大木板的总变形量就等于一个小单元的小变形量。如:一张纵向240厘米木板纵向按2厘米一个分隔凹槽,纵向就被分隔成120个长条小单元,最后240厘米木板纵向总变形尺寸就等于一个2厘米小单元纵向变形尺寸,纵向变形量减少120倍;如该张横向120厘米木板横向按2厘米一个分隔凹槽,横向就被分隔成60个长条小单元,最后120厘米木板横向总变形尺寸就等于一个2厘米小单元横向变形尺寸,横向变形量减少60倍;该张240厘米x120厘米整张大木板被分隔成120x60=7200个方形小单元,整张大木板的纵横双向形变总量减少了7200倍。整块大木板本体1的抗变形性提高了7200倍,抗水和潮湿的防止变形商业价值大大提高。

已固化胶固体加强筋网格5把一张大木板的全部网格式凹槽网3填满,并与木板凹槽内壁粘接成一体,使整块大木板本体1的抗弯曲性提高、平整性提高、商业价值大大提高。

建议木板的凹槽横截面可以是长方形、正方形、也可以选梯形、球缺形等。

第一种结构的制备方法:

[1]、第一种结构中的最基础的两面开凹槽式防变形木板制备方法:

第一步开设网格式凹槽网3:用刀具在木板本体1的两个表面2开凿网格式凹槽网3,网格式凹槽网3使木板本体1的原整体表面被分割成多个互不相通的小表面单元6;

刀具最好是用旋转式的金属刀具,可以一次性开凿出梯形或球缺形截面的凹槽,整块木板本体1全部的凹槽是纵横交叉、纵横凹槽都能相通相连。

第二步灌注胶:胶是对板材有粘性、有流动性、灌注或布施或浇铸后能固化成固定形状的加强筋物体。胶主要有两种,其灌注方法入下:

对于用树脂类液体胶,先将树脂类液体胶加入滑石粉制成膏体状树脂,然后向木板本体1的两个表面2网格式凹槽网3内注入膏体状树脂,或用双面布胶机在木板本体1的两个表面2同时布施膏体状树脂,膏体状树脂被挤入两个表面2的网格式凹槽网3内;

对于用塑料类的胶,先将固体形的塑料原料加热成液体状,加入滑石粉制成高温膏体状塑料,然后向木板本体1的两个表面2网格式凹槽网3内注入高温膏体状塑料,或用双面布胶机在木板本体1的两个表面2同时布施高温膏体状塑料,高温膏体状塑料被挤入两个表面2的网格式凹槽网3内。

对于用树脂类液体胶,先将树脂类液体胶加入使用前应加的助剂,搅拌均匀,然后向网格式凹槽网3内注入已加助剂的树脂类液体胶,或将已加助剂的树脂类液体胶布施涂在木板本体1的表面2和有网格式凹槽网3的地方;布施树脂类液体胶方法可以用挂板或滚筒。树脂胶可以选用环氧树脂、聚乙烯树脂、酚醛树脂、尿醛树脂的单体或其它复合树脂。

对于用塑料类的胶,先将固体形的塑料原料加热成液体状或膏体状,把液体状或膏体状塑料原料加入使用前应加的助剂,搅拌均匀,然后向网格式凹槽网3内注入已加助剂的液体状或膏体状塑料原料,或将液体状或膏体状塑料原料布施涂在木板本体1的表面2和有网格式凹槽网3的地方;布施液体状或膏体状塑料方法可以用挂板或滚筒。塑料胶可以选用氯丁胶、PE胶、PVC胶、PVE胶、有机硅胶的单体或其它复合胶。

第三步固化:灌注胶后,胶的固化有静放自然固化、加热、加压固化等多种现有技术可选用,主要根据所选用的胶的性质而选用固化方法,一般树脂类和塑料类用不同的技术。

对于用膏体状树脂的木板本体1,静放等待膏体状树脂胶固化成为已固化胶固体加强筋网格5,或加热促进膏体状树脂胶快速固化成为已固化胶固体加强筋网格5,加热温按树脂的固化温度为参数;热温用热风吹或用已加热钢板热压定形,防止膏体状树脂胶固化过程中木板本体1变形,促进膏体状树脂胶快速固化成为已固化胶固体加强筋网格5在网格式凹槽网3内,制得木板中具有加强筋网格的防变形木板;

对于用高温膏体状塑料木板本体1,静放等待高温膏体状塑料降温固化成为已固化胶固体加强筋网格5;或压上常温金属平板加速高温膏体状塑料降温,防止高温膏体状塑料胶固化过程中木板本体1变形,促进高温膏体状塑料胶快速固化成为已固化胶固体加强筋网格5在网格式凹槽网3内,制得木板两面都有加强筋网格夹持固定的防变形木板。

对于用树脂类液体胶,静放等待树脂类液体胶固化成为已固化胶固体加强筋网格5,或加热促进树脂类液体胶快速固化成为已固化胶固体加强筋网格5;对布施涂树脂类液体胶的方法,在木板本体1布施涂的表面2压上平板静放等待树脂类液体胶固化成为已固化胶固体加强筋网格5,或对压的平板加热,从而对树脂类液体胶加热,促进树脂类液体胶快速固化成为已固化胶固体加强筋网格5,制得木板中具有加强筋网格的防变形木板;

对于用塑料类的胶,静放等待液体状或膏体状塑料原料降温固化成为已固化胶固体加强筋网格5;对布施涂液体状或膏体状塑料原料的方法,在木板本体1布施涂的表面2压上平板静放等待液体状或膏体状塑料原料固化成为已固化胶固体加强筋网格5,或压上金属平板加速降温,从而使液体状或膏体状塑料原料加速降温,促进液体状或膏体状塑料原料快速固化成为已固化胶固体加强筋网格5,制得木板中具有加强筋网格的防变形木板。

[2] 在[1]第一种结构中的基础上,胶中加菱镁水泥的两面开凹槽式防变形木板制备方法:

在制作加强筋的未固化胶中,加入可自发热的氯氧镁水泥制备方法,氯化镁和氧化镁在混合后要产生发热反应,这些热量可用于促进树脂类液体胶加快固化,缩短生产周期,提高厂房设备的利用率,节约生产成本。氯化镁和氧化镁混合产生发热反应后凝固成氯氧镁水泥,氯氧镁水泥外有已固化的胶可阻断水与氯氧镁水泥接触,使氧镁水泥的结构稳定。按体积计算,氯氧镁水泥和钙粉等可用于胶的填充物价格基本相同,所以本发明用氯氧镁水泥促进胶快速固化,优化生产工艺,降低工艺成本;用氯氧镁水泥作为填充物增加強度提高加强筋的质量;用氯氧镁水泥作为填充物减少价格相对更高的胶的用量,降低材料成本。

第一步开设网格式凹槽网3:用刀具在木板本体1的两个表面2开凿网格式凹槽网3,网格式凹槽网3使木板本体1的原整体表面被分割成多个互不相通的小表面单元6;

第二步调制菱镁水泥:按现在氯化镁和氧化镁水泥调制比例和方法,把氯化镁和氧化镁混合均匀成膏状菱镁水泥后,静放等待产生发热反应;

第三步灌注胶:对于用水溶性树脂类液体胶,先将水溶性树脂类液体胶中加入正在进行发热反应的膏状菱镁水泥,制成膏体状菱镁树脂,然后向木板本体1的两个表面2网格式凹槽网3内注入膏体状菱镁树脂,或用双面布胶机在木板本体1的两个表面2同时布施膏体状菱镁树脂,膏体状菱镁树脂被挤入两个表面2的网格式凹槽网3内;

第四步固化:对于用膏体状菱镁树脂的木板本体1,静放等待膏体状菱镁树脂中的氯化镁和氧化镁继续产生发热反应对水溶性树脂加热促进固化,胶固化成为已固化胶固体加强筋网格5,同时用钢板加压定形,防止膏体状菱镁树脂胶固化过程中木板本体1变形,促进膏体状菱镁树脂胶快速固化成为已固化胶固体加强筋网格5在网格式凹槽网3内,制得木板两面都有加强筋网格夹持固定的防变形木板。

在固化过程中,所述的钢板加压定形时,振动钢板,促进膏体状树脂或高温膏体状塑料或膏体状菱镁树脂挤入到网格式凹槽网3内,填满网格式凹槽网3的全部凹槽空间。

第一种的优选1方案:防变形木板凹槽网加强筋可以是直线或曲线:网格式凹槽网3是多条纵向和横向直线围成的,则在网格式凹槽网3内的已固化胶固体加强筋网格5是与该网格式凹槽网3相嵌合成的网格结构,并且木板本体1两个表面2的网格式凹槽网3和已固化胶固体加强筋网格5大小和形状相同。

如果在木板本体1表面2不另加覆盖层,则也可以把直线凹槽变为曲线凹槽式的网格式凹槽网3,强筋则可以用彩色的已固化胶固体加强筋网格5,增加木板本体1表面2的艺术性。

第一种的优选2方案:木板本体1两个表面2之间厚为0.8—2.5厘米,网格式凹槽网3的凹槽在表面2的开口8宽度为0.2—0.8厘米,网格式凹槽网3的凹槽深度为0.3厘米到木板本体1厚度11的一半再加0.1—0.3厘米之间,并且木板本体1两个表面2的小表面单元6的形状和大小形同。

网格式凹槽网3的凹槽深度木板本体1厚度11的一半再加0.1—0.3厘米之间,木板本体1两个相对表面2的两个已固化胶固体加强筋网格5错位,并且两个已固化胶固体加强筋网格5有局部相连接。

对于一般厚度为0.8—2.5厘米的家具、装饰用木板本体1,已固化胶固体加强筋网格5的大小和加强筋的粗细优选为优选2所述的范围,使木发明的防变形木板即具有良好的防变形效果,又具有开凿凹槽量和填入凹槽用胶量的经济性。凹槽深度稍大于厚度11的一半目的是木板本体1两面的网格式凹槽网3能错位相通,使两面的已固化胶固体加强筋网格5能错位相连接成一体,成双层已固化胶固体加强筋网格5在木板本体1厚度中的局部点位连成一体的双层局部点位连接网结构。

第一种的优选3方案:防变形木板凹槽网加强筋横截面是梯形、圆缺形:网格式凹槽网3的横截面是内空或底部7大于在表面2的开口8的结构。

为防止已固化胶固体加强筋网格5在使用过程中凸出于木板本体1表面2,网格式凹槽网3在木板本体1表面2的开口小,里面大的横截面结构。如凹槽横截面可以选梯形、球缺形等。

第一种的优选4方案:在木板本体1有已固化胶固体加强筋网格5的那一面为有加强筋的木板表面9,在有加强筋的木板表面9上设有可固化胶的已固化筋层10;已固化胶固体加强筋网格5与可固化胶的已固化筋层10是相同材料的同时固化整体物。

在有加强筋的木板表面9上再加上一层可固化胶的已固化筋层10,使已固化胶固体加强筋网格5与已固化胶层10成为一个不可变形的整体,更能抗拒木板本体1的变形。特别是在向网格式凹槽网3涂布可固化胶或可固化膏的同时,在木板表面9上同时涂布可固化胶或可固化膏,则在凹槽网3内和木板表面9上的可固化胶或可固化膏完成一体固化物,抗拒木板本体1的变形的功能更好。

已固化胶固体加强筋网格5与可固化胶的已固化筋层10是相同材料、同时一起涂布、同时固化的整体物件,强筋网格与固化胶层是同一液体加注在木板本体1表面2,一部分流入网格式凹槽网3的胶固化后成为已固化胶固体加强筋网格5,其它留在表面2的胶固化后成为可固化胶的已固化筋层10,所以已固化胶固体加强筋网格5和可固化胶的已固化筋层10是一个固化整体物件,相互增加抗变形能力,从而使木板本体1增加抗变形能力。

防变形木板是加强筋中有玻璃纤维:已固化胶固体加强筋4内设抗拉裂纤维。如抗拉裂纤维可用玻璃纤维、尼龙纤维等,应是在胶固化前的液体状态或膏状时加入玻璃纤维、尼龙纤维等。

加纤维的制造方法是在第二步灌注胶时,增加下述步骤:

对于用树脂类液体胶,先将树脂类液体胶加入玻璃纤维丝,和加入使用前应加的助剂,搅拌均匀;

对于用塑料类的胶,先将固体形的塑料原料加入抗拉纤维丝,和加热成液体状或膏体状,把液体状或膏体状塑料原料加入使用前应加的助剂,搅拌均匀。

第二步灌注有纤维的胶:抗拉拉弯折纤维常用玻璃纤维丝,也可选用其它能与胶溶合性好、粘合性、流动性好、不产生化学反应的纤维丝。为撰写简洁,用玻璃纤维丝名称统称这些可选用纤维丝、或粗木粉等。

对于用树脂类液体胶,先将树脂类液体胶加入玻璃纤维丝,和加入使用前应加的助剂,搅拌均匀,然后向网格式凹槽网3内注入已加助剂的树脂类液体胶,或将已加助剂的树脂类液体胶布施涂在木板本体1的表面2和有网格式凹槽网3的地方;

对于用塑料类的胶,先将固体形的塑料原料加入抗拉纤维丝,和加热成液体状或膏体状,把液体状或膏体状塑料原料加入使用前应加的助剂,搅拌均匀,然后向网格式凹槽网3内注入已加助剂的液体状或膏体状塑料原料,或将液体状或膏体状塑料原料布施涂在木板本体1的表面2和有网格式凹槽网3的地方。

第一种的优选5方案:两个加强筋网格在交叉点连接:两个已固化胶固体加强筋网格5的立体交叉点或投影交叉点有已固化胶固体加强筋连接:在木板本体1两个表面2的网格式凹槽网3内,分别都设有已固化胶固体加强筋网格5;一块木板本体1两个表面2中的两个已固化胶固体加强筋网格5的立体交叉点或投影交叉点有已固化胶固体加强筋连接,使该两个已固化胶固体加强筋网格5连接成双层相连成一体的结构。

一块木板本体1的两个表面2凹槽网内的两个错位已固化胶固体加强筋网格5的立体交叉点或投影叉点,其固化胶固体加强筋连接成一体,成为两个加强筋网格合成的立体双层相连结构,这种立体双层相连结构使木板本体1的两面被同时分隔成整个厚度的小块进行固定,木板本体1的抗变形能力具有双面夹持又被分隔的结构,抗变形能力大大加强。

第二种是两块板的粘接面分别都有已固化胶加强筋网的两块木板等板材合成一块板的防变形合成木板等板材的制备方法;

合成一块板的结构:两块板合成一块板的嵌入有已固化胶作为加强筋网的防变形木板,包括两块木板本体1,每块木板本体1有两个相对的表面2,其特征在于:在每块木板本体1的一个表面2设有纵横交错的网格式凹槽网3,在网格式凹槽网3的凹槽内设有已固化胶固体加强筋4,网格式凹槽网3内全部的已固化胶固体加强筋4组成为已固化胶固体加强筋网格5; 该有已固化胶固体加强筋4和表面2覆盖有同一层有加强筋的木板表面9;

所述的网格式凹槽网3把木板本体1的表面2分隔成多个互不相通的小表面单元6,表面2任何位置的纵向或横向都有多个互相隔离的小表面单元6;

两块木板本体1有加强筋的木板表面9的那一面相互粘接合成一块中间夹有两层已固化胶固体加强筋网格5的防变形木板;该两层已固化胶固体加强筋网格5之间以两块木板本体1的有加强筋的木板表面9粘合成一个加强筋网夹胶筋层13对两侧的两块木板本体1和已固化胶固体加强筋网格5固定成为一体的板。

把两块木板本体1的有加强筋的木板表面9相粘接合成一块,在两块木板本体1之间得到一层加强筋网夹胶筋层13,两块木板本体1的已固化胶固体加强筋网格5分别在加强筋网夹胶筋层13的两侧嵌入在两块木板本体1的网格式凹槽网3之中,把两块木板本体1合成一块木板,合成的这一块木板两个外表面没有已固化胶固体加强筋网格5更美观,又能利用这两块木板不同的变形率相互减少变形量,这个合成一块木板的防变形效果优于单独的一块木板本体1,而且这个合成木板的两个表面2保持原木纹不变,保持了木板表面的木纹美观。

这个合成木板的主要发明点在于:合成木板的中间被加强筋网夹胶筋层13和两侧的已固化胶固体加强筋网格5固定而不能变形,合成木板的两侧任何一块变形都要被另一块板的有已固化胶固体加强筋网格5限制;并且因为中间不可能有变形,造成两块板的表层变形方向总是相反的,则两块板的表层变形又产生相互抵消而不能使合成木板整体产生变形。即合成木板的中被加强筋网夹胶筋层13和两侧的已固化胶固体加强筋网格5相互固定不能变形,合成木板的两个表面被相反方向变形而相互抵消,使合成木板不能或极少变形。

第二种的两块板式优选1方案:网格式凹槽网3是多条纵向和横向直线围成的,则在网格式凹槽网3内的已固化胶固体加强筋网格5是与该网格式凹槽网3相嵌合成的网格结构,并且每块木板本体1两个表面2的小表面单元6大小和形状相同。

多条纵向和横向直线围成可以减少已固化胶固体加强筋网格5线性方的变形量,而减少合成木板的整体变形量;小表面单元6大小和形状相同使合成木板的各个微小局即的变形量相同,便于两块木板的相反方向变形量相互抵消。

第二种的两块板式优选2方案:所述两加强筋网夹胶筋层13两侧面的两层已固化胶固体加强筋网格5的已固化胶固体加强筋4重叠排列。

两块木板本体1的已固化胶固体加强筋网格5重叠,加强筋等于增加了一倍的量用于抵抗两侧的任何一块板的变形力,并且还有加强筋网夹胶筋层13稳定重叠的加强筋网格的形状,用稳定的加强筋网格形状达到稳定两侧木板形状,实现两侧木板不变形的目的。

第二种的两块板式优选3两加强筋网夹胶筋层13两侧的两块木板本体1木纹方向相反。

两块木板本体1木纹方向相反造成两块木板横向的变形方向相反,从而使两块木板横向的变形量相互抵消,减少合成板整体在横向的变形量。

合成一块板的制备方法:

第一步开设网格式凹槽网3:用刀具在两块木板本体1的每块板一个表面2开凿网格式凹槽网3,网格式凹槽网3使木板本体1的原整体表面被分割成多个互不相通的小表面单元6;

第二步灌注胶:对于用树脂类液体胶,先将树脂类液体胶加入滑石粉制成膏体状树脂,然后向两块木板本体1的有网格式凹槽网3那个表面2的网格式凹槽网3内注入膏体状树脂,或用单面布胶机在两块木板本体1的网格式凹槽网3内布施膏体状树脂,膏体状树脂被挤入网格式凹槽网3内;在木板本体1有网格式凹槽网3那个表面2涂有0.1—0.3厘米厚度的膏体状树脂表层;

对于用塑料类的胶,先将固体形的塑料原料加热成液体状,加入滑石粉制成高温膏体状塑料,然后向两块木板本体1的有网格式凹槽网3那个表面2的网格式凹槽网3内注入高温膏体状塑料,或用单面布胶机在两块木板本体1的网格式凹槽网3内布施高温膏体状塑料,高温膏体状塑料被挤入网格式凹槽网3内;在木板本体1有网格式凹槽网3那个表面2涂有0.1—0.3厘米厚度的高温膏体状塑料表层;

第三步两块木板本体1粘接合并:将两块木板本体1的有膏体状树脂表层那一面相粘成一块合并防变形木板,这两块木板本体1的膏体状树脂表层合并成两加强筋网夹胶筋层13,粘合固定这两块木板本体1;或将两块木板本体1的有高温膏体状塑料表层那一面相粘成一块合并防变形木板,这两块木板本体1的高温膏体状塑料表层合并成两加强筋网夹胶筋层13,粘合固定这两块木板本体1;

第三步固化:对于用膏体状树脂的木板本体1,静放等待膏体状树脂胶固化成为已固化胶固体加强筋网格5,或加热促进膏体状树脂胶快速固化成为已固化胶固体加强筋网格5,加热温按树脂的固化温度为参数;热温用热风吹或用已加热钢板热压定形,防止膏体状树脂胶固化过程中木板本体1变形,促进膏体状树脂胶快速固化成为已固化胶固体加强筋网格5在网格式凹槽网3内,制得两木板中间具有加强筋网格的两板中间夹筋式防变形木板;

对于用高温膏体状塑料木板本体1,静放等待高温膏体状塑料降温固化成为已固化胶固体加强筋网格5;或压上常温金属平板加速高温膏体状塑料降温,防止高温膏体状塑料胶固化过程中木板本体1变形,促进高温膏体状塑料胶快速固化成为已固化胶固体加强筋网格5在网格式凹槽网3内,制得两木板中间具有加强筋网格的两板中间夹筋式防变形木板。

第三种是一块板厚度中间有已固化胶加强筋网的一块木板等板材的中间铸有加强筋网防变形木板等板材的制备方法。

中间铸加强筋板的结构:

中间铸网格筋式嵌入有已固化胶作为加强筋网的防变形木板,包括木板本体1,木板本体1有两个相对的表面2,相对的两个表面2之间有距离,该两个表面2距离是木板本体1的厚度11,其特征在于:在木板本体1的厚度11里钻有纵横互相交叉并相通的网格式中间孔网12;在网格式孔网内设有已固化胶固体加强筋4,网格式中间孔网12内全部的已固化胶固体加强筋4组成为已固化胶固体加强筋网格5;所述的已固化胶固体加强筋网格5把木板本体1的厚度11里面分隔成多个互不相通的小单元,木板本体1的表面2保持原来的完整。

中间铸网格筋式的嵌入有已固化胶作为加强筋网的防变形木板,木板本体1厚度11里面被网格式中间孔网12分隔成的多块小单元,通过网格式中间孔网12中的胶变为已固化胶固体加强筋网格5粘接成一体,并且木板本体1的表面2保持原来的完整,使木板本体1的平整和完整得到保持,又有已固化胶固体加强筋网格5在厚度11里面防止变形,木板本体1就成为不变形的木板。用转孔螺杆生产这种木板本体1厚度11里面有网格式孔网后,网格式孔网内浇铸方式设置已固化胶固体加强筋4的防变形木板时,只要把胶从网格式孔网中灌入,待胶固化后,就获得防变形木板,待胶固化的时间里不占用生产线的设备和地方,生产效率提高。

中间铸加强筋板的制备方法:

第一步开设网格式凹槽网3:用转孔工具在木板本体1的厚度11里钻有纵横互相交叉,纵横并相通的网格式中间孔网12;

第二步灌注胶:对于用树脂类液体胶,先将树脂类液体胶加入滑石粉制成膏体状树脂,然后向木板本体1的网格式中间孔网12内注入膏体状树脂,并用与网格式中间孔网12端面形状相同的木塞堵孔的端面或用木条封闭网格式中间孔网12端面;

对于用塑料类的胶,先将固体形的塑料原料加热成液体状,加入滑石粉制成高温膏体状塑料,然后向木板本体1的网格式中间孔网12内注入高温膏体状塑料,并用与网格式中间孔网12端面形状相同的木塞堵孔的端面或用木条封闭网格式中间孔网12端面;

第三步固化:静放等待网格式中间孔网12内全部的膏体状树脂或高温膏体状塑料固化成为已固化胶固体加强筋4,在木板本体1的厚度11里组成已固化胶固体加强筋网格5;制得木板厚度中间具有加强筋网格的防变形木板。

综上所述,用外加平板加压并振动促进在木板本体1表面2的胶从网格式凹槽网3开口部位快速进入到网格式凹槽网3里面,并填满整个网格式凹槽网3内,由于进入有时间过程,所外加平板的所用加压是逐渐增加的方法更好。对于热固型树脂,还可以在胶己填满网格式凹槽网3里面后,再将外加平板加热,用外加平板热量传递给还是液体状态的树脂,促进液体树脂快速固化成形,缩短生产时间,方法如下:

所述的在木板本体1布施涂的表面2压上外加平板静放等待树脂类液体胶固化成为已固化胶固体加强筋网格5时,先是用外加平板的重量作为压力,并振动外加平板,待树脂类液体胶完全灌注进入网格式凹槽网3内,再对外加平板增加压力;

所述的对压的平板加热,从而对树脂类液体胶加热,促进树脂类液体胶快速固化成为已固化胶固体加强筋网格5;是先用平板的重量作为压力,并振动平板,待树脂类液体胶完全灌注进入网格式凹槽网3内,再对平板增加压力,增加温度。

本发明的优点:划小了变形量单位并阻断变形量累计,实现减少变形位置和减小变形面积、大大减小变形总量。对吸水吸潮湿要变形的大木板等家具或装饰板材,本发明将开凿的大木板凹槽网格内设置网格式已固化胶固体作为加强筋网,将大木板分隔成多个相互连接的小单元,阻断水和潮湿在整个大木板中流动传递和进或出木板流动,使其在大木板边缘等局部吸到的水和潮而产生变形的尺寸,实现了限止在边缘等局部的少数小单元的变形尺寸内;因为各小单元之间的水和潮湿很难相互流动传递,并且已固化胶加强筋网又使各小单元的变形尺寸也不能累加,则大木板的变形尺寸量就基本等于一个小单元的变形尺寸量,大木板的变形尺寸量可以成百上千的减少。所以阻断大木板的水和潮湿流动,把变形尺寸划整为零是本发明点达到的技术效果和优点。当然,已固化胶固体加强筋网格把大木板的变形尺寸划整为零后,如装饰木板常用的面积为240厘米x120厘米木工大板,网格式已固化胶固体加强筋用间隔距离纵向和横向间隔都是3厘米,该一块木工大板被分为3200个小单元木板,整张大木板的纵横形变总量减少了3200倍。整块大木板本体的抗变形性提高了3200倍,抗水和潮湿的商业价值提高。实现一张大木板的总形变尺寸非常小,变形量小到用作为家具、装饰、模具等可以完全接受的效果,即小到成为人们习惯认为没有形变的木板或实木板,或不形变的木板或实木板。

商业意义:用本专利技术的防变形木板,解决家庭装饰、家具等领域用的木板吸水吸潮湿变形问题,增加了实木家庭装饰、实木家具等的耐用和美观性,并且南北两方的家具可以一地生产另一地使用,解决了实木家具只能就地生产就地使用的问题,消除了对实木家具生产厂地理布局的限制。

技术意义:用可固化胶制造纵横交叉连接的固体加强筋,嵌在木板凹槽网格内固定木板不变形。现有技术是用木条、钢条等有固定强度、固定形状的条形材料,只能从头向尾只能一个方向伸入卡接在木材凹槽中作为木板的固定形状加筋材料;本发明改为在木板凹槽内注入液体状或膏状的可固化胶,用可固化胶在木板凹槽内固化成为纵横交叉连接的固体加强筋代替现在用木条、钢条等固定形状材料作为加强筋,解决了加强筋可网格式结构的问题。

附图说明

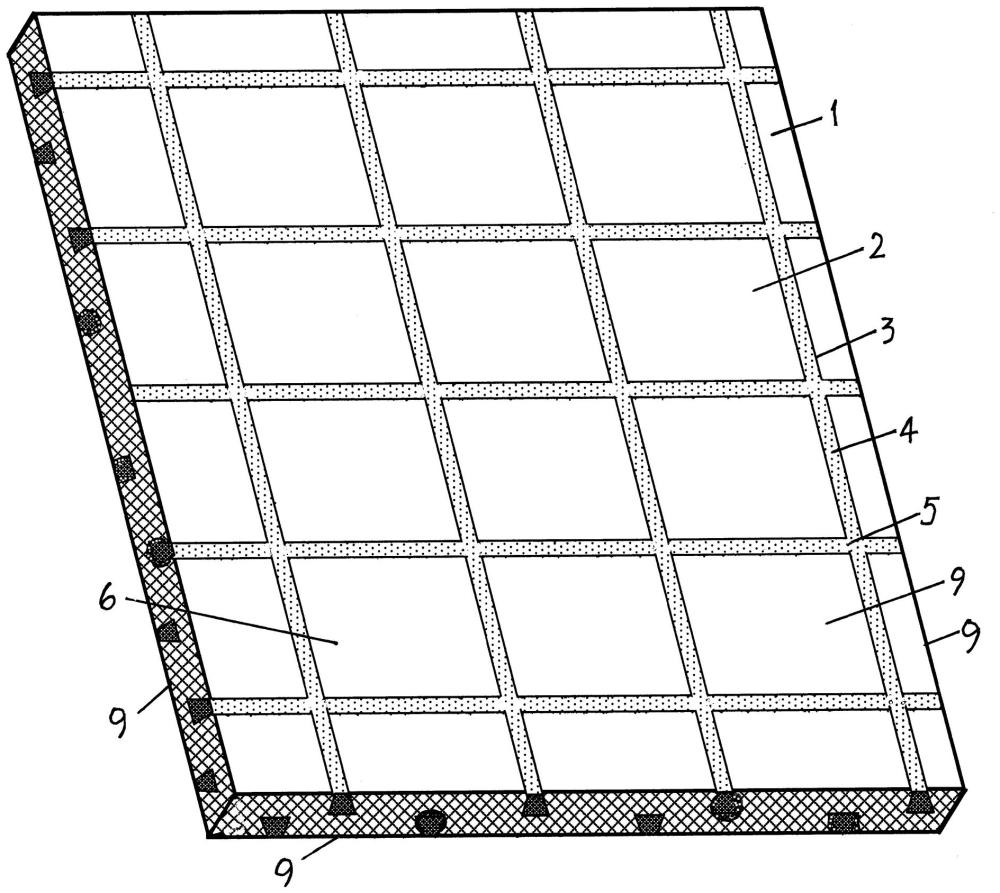

图1是木板两面错位的设有已固化胶固体加强筋网格的防变形木板立体结构示意图;

图2是用于木板中的木板两面错位的两层已固化胶固体加强筋网格立体结构示意图;

图3是一层已固化胶固体加强筋网格立体结构示意图;

图4是木板两面设有已固化胶固体加强筋网格的防变形木板剖面结构示意图,其中有一凹槽为空的没有加强筋;

图5是木板两面都设有已固化胶固体加强筋网格和两面都设有已固化胶层的防变形木板剖面结构示意图;两组加强筋中,一些部位的加强筋位置对应,另有一些部位的加强筋位置错位;

图6是两块木板粘接成一块合并板的防变形木板的结构中,两块木板粘接部位的两加强筋网夹胶层和其两面的已固化胶固体加强筋网格,即两两加强筋网夹一中间固化胶层的立体结构示意图;

图7是木板一面设有已固化胶固体加强筋网格和已固化胶层连为一体的防变形木板剖面结构示意图;

图8是用两块“图7”所指防变形木板粘合成一块防变形合并木板剖面结构示意图,即两块都是有一面有已固化胶固体加强筋网格和已固化胶层的防变形木板粘合有一块防变形合并木板的剖面结构示意图;

图9是一块木板侧面厚度中钻有纵横交叉孔网,在纵横交叉孔网之中设有已固化胶固体加强筋网格的防变形木板立体结构示意图。

图中1是木板本体、2是表面、3是网格式凹槽网、4是已固化胶固体加强筋、5是已固化胶固体加强筋网格、6是小表面单元、7是内空或底部、8是开口、9是有加强筋的木板表面、10是已固化胶层、11是厚度、12是网格式中间孔网、13是加强筋网夹胶层。

具体实施方式

实施例1、两面有已固化胶加强筋网夹一块木板等板材的嵌入有已固化胶作为加强筋网的防变形木板等板材和制备方法

如图1、2、3、4,

嵌入有已固化胶作为加强筋网的防变形木板,包括用多块长80厘米,宽10厘米,厚1.5厘米实木原板拼接成的长宽为240厘米x120厘米的家具材料用的木工大板作为木板本体1,木板本体1有两个相对的表面2,表面2面积为240厘米x120厘米。在木板本体1的两个表面2分别设有网格式凹槽网3,网格式凹槽网3的每条凹槽间隔距离是纵向按3.0厘米,纵向按3.0厘米,把240厘米x120厘米木板本体1表面2被分隔成80x40=3200个小单元。网格式凹槽网3是多条直线凹槽纵横交叉围成的。网格式凹槽网3的凹槽横截面是内空或底部7大于在表面2的开口8的梯形结构,梯形开口8宽为0.5厘米,梯形底部7宽为0.6厘米,梯形深度为木板本体1厚度11的一半再加0.1—0.2厘米的梯形凹槽;或者网格式凹槽网3的凹槽横截面开口8宽为0.6厘米,底部7宽也为0.6厘米的,深度为0.4厘米矩形凹槽。

在网格式凹槽网3的凹槽内设有已固化胶固体加强筋4,网格式凹槽网3内全部的已固化胶固体加强筋4组成为已固化胶固体加强筋网格5;则在网格式凹槽网3内的已固化胶固体加强筋网格5是与该网格式凹槽网3相嵌合成的网格结构,并且木板本体1两个表面2的网格式凹槽网3和已固化胶固体加强筋网格5大小和形状相同。梯形凹槽的木板两面的两个网格式凹槽网3是错位排列,矩形凹槽的木板两面的两个网格式凹槽网3是对应位置排列。

并且已固化胶固体加强筋4内设抗拉裂纤维,使加强筋的强度增加。

所述的网格式凹槽网3把木板本体1的表面2分隔成多个互不相通的小表面单元6,木板本体1表面2任何位置的纵向或横向都有多个互相隔离的小表面单元6。

对于一般厚度为0.6—2.6厘米的家具、装饰用240厘米x120厘米木板本体1,木板本体1的每个小表面单元6的为方形、矩形或平行四边形,小表面单元6相对边的距离为2.0—22.0厘米。

已固化胶固体加强筋网格5的大小和加强筋的粗细优选为上所述的范围,使木发明的防变形木板即具有良好的防变形效果,又具有开凿凹槽量和填入凹槽用胶量的经济性。

不同小表面单元6之间的水和潮湿不能流动、不能传递;不同小表面单元6的变形尺寸被有微小弹性的、阻隔用的已固化胶固体加强筋4吸收,使不同小表面单元6的变形尺寸不能累加、不能合并。使木板本体1的总变形参数化小为一个小表面单元6的变形尺寸,即把240厘米x120厘米整块大木板本体1表面2被分隔成80x40=3200个小单元,整块大木板本体1变形尺寸减少3200倍。

本实施例的结构为:木板本体1有两个相对的表面2,在木板本体1的两个表面2设有纵横交错的网格式凹槽网3,在网格式凹槽网3的凹槽内设有已固化胶固体加强筋4,网格式凹槽网3内全部的已固化胶固体加强筋4组成为已固化胶固体加强筋网格5;

所述的网格式凹槽网3把木板本体1的表面2分隔成多个互不相通的小表面单元6,表面2任何位置的纵向或横向都有多个互相隔离的小表面单元6。

上述嵌入有已固化胶作为加强筋网的防变形木板的制备方法,包括以下步骤:

第一种最基础的开凹槽式防变形木板制备方法:

第一步开凿凹槽、在木板本体1的表面2开设网格式凹槽网3:用刀具在木板本体1的两个表面2开凿网格式凹槽网3,网格式凹槽网3使木板本体1的原整体表面被分割成多个互不相通的小表面单元6;

刀具是用旋转式的金属刀具,可以一次性开凿出梯形凹槽,同一表面2全部的凹槽是纵横交叉、都能纵横相通相连。

第二步灌注胶:胶是对板材有粘性、有流动性、灌注后能固化成固定形状的物料。胶主要有两种,其灌注方法入下:

对于用树脂类液体胶,先将尿醛树脂液体胶加入玻璃纤维丝,和加入使用前应加的助剂,搅拌均匀,然后向网格式凹槽网3内注入已加助剂的树脂类液体胶,或将已加助剂和玻璃纤维丝的尿醛树脂液体胶,再加滑石粉作成膏体状布施涂在木板本体1的表面2和有网格式凹槽网3的地方;布施树脂类液体胶方法用滚筒。

对于用PVE塑料胶,先将固体形的PVE塑料加热成膏体状,把膏体状塑料原料加入使用前应加的助剂和玻璃纤维丝,搅拌均匀,然后向网格式凹槽网3内注入已加助剂和玻璃纤维丝的膏体状PVE塑料胶,或将膏体状PVE塑料胶布施涂在木板本体1的表面2和有网格式凹槽网3的地方。布施膏体状塑料胶方法用挂板。

第三步固化:

对于用尿醛树脂液体胶,用加热促进尿醛树脂液体胶快速固化成为已固化胶固体加强筋网格5;为艺术简化用布施涂尿醛树脂液体胶的方法,在木板本体1布施涂尿醛树脂液体胶的表面2压上已加热金属平板,从而对尿醛树脂液体胶加热,拼对金属平板先快后慢的振动,促进尿醛树脂液体胶快速固化成为已固化胶固体加强筋网格5,制得木板中具有加强筋网格的防变形木板;

对于用PVE塑料胶,在木板本体1的表面2布施PVE塑料胶膏体后,在布施涂的表面2压上金属平板,拼对金属平板先快后慢的振动,促进PVE塑料胶膏体降温和进入凹槽内,最后静放等待固化成为已固化胶固体加强筋网格5,制得木板中具有加强筋网格的防变形木板。

实施例2、两面有固化筋层和加强筋网格的嵌入有已固化胶作为加强筋网的防变形木板

如图1、2、3、4、5、7,

如实施例1的结构,并且增加结构内容是两个表面2都有已固化胶固体加强筋网格5,成为木板本体1整体成为双层加强筋网格:把木板本体1的两个表面2的已固化胶固体加强筋网格5在木板本体1的中间相互连接成两个加强筋网格一体的双层加强筋网格;在木板本体1两个表面2的网格式凹槽网3内,分别都设有已固化胶固体加强筋网格5;一块木板本体1两个表面2中的两个已固化胶固体加强筋网格5的立体交叉点或投影交叉点有已固化胶固体加强筋相连接,使该两个已固化胶固体加强筋网格5连接成双层相连成一体的结构。

对于一般厚度为0.6—2.6厘米的家具、装饰用240厘米x120厘米木板本体1,木板本体1的每个小表面单元6的为方形、矩形或平行四边形,小表面单元6相对边的距离为2—8厘米的方格,网格式凹槽网3的凹槽在表面2的开口8和底部7宽为都是0.3—0.6厘米的矩形,网格式凹槽网3的凹槽深度为0.3厘米到木板本体1厚度11的一半再加0.1—0.3厘米之间,并且木板本体1两个表面2的小表面单元6的形状和大小形同。这种凹槽深度,使木板本体1两面的已固化胶固体加强筋网格5能错位相通,立体交叉点或投影交叉点有已固化胶固体加强筋连接,把两面的已固化胶固体加强筋网格5用加强筋连接成双层一体结构。

木板本体1的两个表面2分别已固化胶固体加强筋网格5和小表面单元6而组成的有加强筋的木板表面9,在有加强筋的木板表面9上设有可固化胶的已固化筋层10;已固化胶固体加强筋网格5与可固化胶的已固化筋层10是相同材料的同时固化整体物。可固化胶的已固化筋层10可大大提高已固化胶固体加强筋网格5对木板本体1的加固作用,增加抗变形能力。

已固化胶固体加强筋网格5的大小和加强筋的粗细优选为上所述的范围,使木发明的防变形木板即具有良好的防变形效果,又具有开凿凹槽量和填入凹槽用胶量的经济性。

实施例3、加有氯氧镁水泥胶作嵌入有加强筋网,加强筋网上还加有已固化胶固体加强表层的防变形木板和制造方法

如图1、2、3、4、5、7,

表层固化胶的防变形木板的结构:如实施例1的结构,其木板本体1有已固化胶固体加强筋网格5的那一面为有加强筋的木板表面9,在有加强筋的木板表面9上设有可固化胶的已固化筋层10;已固化胶固体加强筋网格5与可固化胶的已固化筋层10是相同材料的同时固化整体物。

已固化胶固体加强表层9与已固化胶层10是同时布施的胶固化而成一体结构物,已固化胶固体加强表层9与木板本体1的一面整体粘贴,每个凹槽网格内的木板小单元表面与粘在上面的已固化胶固体加强表层9单元,和该已固化胶固体加强表层9单元一体的已固化胶固体加强筋网格5把每个凹槽网格内的木板小单元更加的固定了形状,使每个凹槽网格内的木板小单元无法改变形状,所以整块木板本体1不会改变形状。

胶的选用见实施例1。

本实施例嵌入有已固化胶作为加强筋网的防变形木板的制备方法,包括以下步骤:

本实施例的制备方法有两点改进如下:

第一点对灌注胶改进,制备方法同于实施例1,对灌注胶加氯氧镁水泥改进:

第二步灌注胶改为:在已固化胶固体加强筋网格5和已固化胶固体加强表层9的用胶中加入玻璃纤维丝和氯氧镁水泥的方法如下:按下述步骤入玻璃纤维丝和氯氧镁水泥后,

在加强筋中设置抗拉拉弯折纤维、还加入可自发热的氯氧镁水泥制备方法,氯化镁和氧化镁在混合后要产生发热反应,这些热量可用于促进树脂类液体胶加快固化,缩短生产周期,提高厂房设备的利用率,节约生产成本。氯化镁和氧化镁混合产生发热反应后凝固成氯氧镁水泥,氯氧镁水泥外有已固化的胶可阻断水与氯氧镁水泥接触,使氧镁水泥的结构稳定。按体积计算,氯氧镁水泥和钙粉等可用于胶的填充物价格基本相同,所以本发明用氯氧镁水泥促进胶快速固化,优化生产工艺,降低工艺成本;用氯氧镁水泥作为填充物增加強度提高加强筋的质量;用氯氧镁水泥作为填充物减少价格相对更高的胶的用量,降低材料成本。

灌注有纤维和氯氧镁水泥的液体胶步骤如下:

[A]调制氯氧镁水泥:按现在氯化镁和氧化镁水泥调制方法,把氯化镁和氧化镁混合均匀后,静放等待产生发热反应;调制比例按摩尔比MgO/MgCl2 =5.3-13.2,摩尔比值的确定按卤水浓度和氧化镁含量计算,这是现有技术。

[B]调制胶体:

调制液体胶:对于用树脂类液体胶,先将树脂类液体胶加入玻璃纤维丝,和加入使用前应加的助剂,搅拌均匀,然后向网格式凹槽网3内注入已加助剂的树脂类液体胶,或将已加助剂的树脂类液体胶布施涂在木板本体1的表面2和有网格式凹槽网3的地方;玻璃纤维丝与树脂胶的重量为:玻璃纤维丝 / 树脂胶 = 5-15 / 100。

调制塑料胶:对于用塑料类的胶,先将固体形的塑料原料加入玻璃纤维丝或石棉丝纤维,和加热成液体状或膏体状,把液体状或膏体状塑料原料加入使用前应加的助剂,搅拌均匀,然后向网格式凹槽网3内注入已加助剂的液体状或膏体状塑料原料,或将液体状或膏体状塑料原料布施涂在木板本体1的表面2和有网格式凹槽网3的地方;玻璃纤维丝或石棉丝纤维与塑料胶的重量为:玻璃纤维丝 / 塑料胶 = 3-10 / 100。

[C] 氯氧镁水泥和胶体混合成水泥胶:等待氯化镁和氧化镁比开始混合时温度提升高10—20摄氏度后,将[A]步骤已升温的氯化镁和氧化镁混合物与[B] 步骤调制树脂胶体混合均匀成为带氯氧镁水泥的灌注液体胶,即水泥胶;用氯氧镁水泥的热加速液体胶固化;氯氧镁水泥加待固化胶成为膏体状菱镁树脂。

或者,

等待氯化镁和氧化镁比开始混合时温度升高后,温度达到当时的最高温度后已开始降温时,将[A]步骤已开始降温的氯化镁和氧化镁混合物与[B]步骤调制塑料胶混合均匀成为带氯氧镁水泥的灌注液体胶,即水泥胶;然后到第三步固化。

第二点对固化改进,制备方法同于实施例1,对固化改进如下:

第三步固化是加平板施压并振动:所述的在木板本体1布施涂的表面2压上平板静放等待树脂类液体胶固化成为已固化胶固体加强筋网格5时,先是用平板的重量作为压力,并振动平板,待树脂类液体胶完全灌注进入网格式凹槽网3内,再对平板增加压力;

所述的对压的平板加热,从而对树脂类液体胶加热,促进树脂类液体胶快速固化成为已固化胶固体加强筋网格5;是先用平板的重量作为压力,并振动平板,待树脂类液体胶完全灌注进入网格式凹槽网3内,再对平板增加压力和增加温度。

实施例4、有加强筋的两块木板相粘接合成一块的中间有双层加强筋的合并式防变形木板及其制备方法

如图3、6、7、8,

合成一块板的结构:

两块板合成一块板的嵌入有已固化胶作为加强筋网的防变形木板,包括两块木板本体1,每块木板本体1有两个相对的表面2,其特征在于:在每块木板本体1的一个表面2设有纵横交错的网格式凹槽网3,在网格式凹槽网3的凹槽内设有已固化胶固体加强筋4,网格式凹槽网3内全部的已固化胶固体加强筋4组成为已固化胶固体加强筋网格5; 该有已固化胶固体加强筋4和表面2覆盖有同一层有加强筋的木板表面9;

所述的网格式凹槽网3把木板本体1的表面2分隔成多个互不相通的小表面单元6,表面2任何位置的纵向或横向都有多个互相隔离的小表面单元6;

两块木板本体1有加强筋的木板表面9的那一面相互粘接合成一块中间夹有两层已固化胶固体加强筋网格5的防变形木板;该两层已固化胶固体加强筋网格5之间以两块木板本体1的有加强筋的木板表面9粘合成一个加强筋网夹胶筋层13对两侧的两块木板本体1和已固化胶固体加强筋网格5固定成为一体的板。

把两块木板本体1的有加强筋的木板表面9相粘接合成一块,在两块木板本体1之间得到一层加强筋网夹胶筋层13,两块木板本体1的已固化胶固体加强筋网格5分别在加强筋网夹胶筋层13的两侧嵌入在两块木板本体1的网格式凹槽网3之中,把两块木板本体1合成一块木板,合成的这一块木板两个外表面没有已固化胶固体加强筋网格5更美观,又能利用这两块木板不同的变形率相互减少变形量,这个合成一块木板的防变形效果优于单独的一块木板本体1,而且这个合成木板的两个表面2保持原木纹不变,保持了木板表面的木纹美观。

网格式凹槽网3是多条纵向和横向直线围成的,则在网格式凹槽网3内的已固化胶固体加强筋网格5是与该网格式凹槽网3相嵌合成的网格结构,并且每块木板本体1两个表面2的小表面单元6大小和形状相同。

多条纵向和横向直线围成可以减少已固化胶固体加强筋网格5线性方的变形量,而减少合成木板的整体变形量;小表面单元6大小和形状相同使合成木板的各个微小局即的变形量相同,便于两块木板的相反方向变形量相互抵消。

所述两加强筋网夹胶筋层13两侧面的两层已固化胶固体加强筋网格5的已固化胶固体加强筋4条重叠排列。

两块木板本体1的已固化胶固体加强筋网格5条重叠,加强筋等于增加了一倍的量用于抵抗两侧的任何一块木板的变形力,并且还有加强筋网夹胶筋层13稳定重叠的加强筋网格的形状,用稳定的加强筋网格形状达到稳定两侧木板形状,实现两侧木板不变形的目的。

两加强筋网夹胶筋层13两侧的两块木板本体1木纹方向相反。木纹方向相反则变形力的方向相垂直,两块木板的变形力相互抵消,变形减小。

两块木板本体1木纹方向相反造成两块木板横向的变形方向相反,从而使两块木板横向的变形量相互抵消,减少合成板整体在横向的变形量。

合成一块板的制备方法:

第一步开设网格式凹槽网3:用刀具在两块木板本体1的每块板一个表面2开凿网格式凹槽网3,网格式凹槽网3使木板本体1的原整体表面被分割成多个互不相通的小表面单元6;网格式凹槽网3的尺寸见实施例1。

第二步灌注胶:对于用树脂类液体胶,先将树脂类液体胶加入滑石粉制成膏体状树脂,然后向两块木板本体1的有网格式凹槽网3那个表面2的网格式凹槽网3内注入膏体状树脂,或用单面布胶机在两块木板本体1的网格式凹槽网3内布施膏体状树脂,膏体状树脂被挤入网格式凹槽网3内;在木板本体1有网格式凹槽网3那个表面2涂有0.1—0.3厘米厚度的膏体状树脂表层;树脂类液体胶选用见实施例1。

对于用塑料类的胶,先将固体形的塑料原料加热成液体状,加入滑石粉制成高温膏体状塑料,然后向两块木板本体1的有网格式凹槽网3那个表面2的网格式凹槽网3内注入高温膏体状塑料,或用单面布胶机在两块木板本体1的网格式凹槽网3内布施高温膏体状塑料,高温膏体状塑料被挤入网格式凹槽网3内;在木板本体1有网格式凹槽网3那个表面2涂有0.1—0.3厘米厚度的高温膏体状塑料表层;塑料类的胶选用见实施例1。

第三步两块木板本体1粘接合并:将两块木板本体1的有膏体状树脂表层那一面相粘成一块合并防变形木板,这两块木板本体1的膏体状树脂表层合并成两加强筋网夹胶筋层13,粘合固定这两块木板本体1;或将两块木板本体1的有高温膏体状塑料表层那一面相粘成一块合并防变形木板,这两块木板本体1的高温膏体状塑料表层合并成两加强筋网夹胶筋层13,粘合固定这两块木板本体1;

第三步固化:对于用膏体状树脂的木板本体1,静放等待膏体状树脂胶固化成为已固化胶固体加强筋网格5,或加热促进膏体状树脂胶快速固化成为已固化胶固体加强筋网格5,加热温按树脂的固化温度为参数;热温用热风吹或用已加热钢板热压定形,防止膏体状树脂胶固化过程中木板本体1变形,促进膏体状树脂胶快速固化成为已固化胶固体加强筋网格5在网格式凹槽网3内,制得两木板中间具有加强筋网格的两板中间夹筋式防变形木板;

对于用高温膏体状塑料木板本体1,静放等待高温膏体状塑料降温固化成为已固化胶固体加强筋网格5;或压上常温金属平板加速高温膏体状塑料降温,防止高温膏体状塑料胶固化过程中木板本体1变形,促进高温膏体状塑料胶快速固化成为已固化胶固体加强筋网格5在网格式凹槽网3内,制得两木板中间具有加强筋网格的两板中间夹筋式防变形木板。

实施例5、木板本体的厚度中间设有一层已固化胶固体加强筋网格的防变形木板及其制备方法

如图9,

在一块木板本体的厚度中间设有已固化胶加强筋网的内设加强筋网结构,即一块木板等板材的中间铸有加强筋网的防变形木板及其制备方法。

中间铸加强筋板的防变形木板结构如下:

中间铸网格筋式嵌入有已固化胶作为加强筋网的防变形木板,包括木板本体1,木板本体1有两个相对的表面2,相对的两个表面2之间有距离,该两个表面2距离是木板本体1的厚度11,其特征在于:在木板本体1的厚度11里钻有纵横互相交叉并相通的网格式中间孔网12;在网格式孔网内设有已固化胶固体加强筋4,网格式中间孔网12内全部的已固化胶固体加强筋4组成为已固化胶固体加强筋网格5;所述的已固化胶固体加强筋网格5把木板本体1的厚度11里面分隔成多个互不相通的小单元,木板本体1的表面2保持原来的完整。

中间铸网格筋式的嵌入有已固化胶作为加强筋网的防变形木板,木板本体1厚度11里面被网格式中间孔网12分隔成的多块小单元,通过网格式中间孔网12中的胶变为已固化胶固体加强筋网格5粘接成一体,并且木板本体1的表面2保持木板原来的完整,使木板本体1的平整和完整得到保持,又有已固化胶固体加强筋网格5在厚度11里面防止变形,木板本体1就成为不变形的木板。制作可以用转孔螺杆转孔,使木板本体1厚度11里面有网格式孔网后,对网格式孔网内浇铸胶的方式设置已固化胶固体加强筋4的防变形木板时,只要把胶从网格式孔网中灌入,待胶固化后,就获得厚度中间有已固化胶固体加强筋网格5的防变形木板,待胶固化的时间里不占用生产线的设备和地方,生产效率提高。

中间铸加强筋板的制备方法:

第一步开设网格式凹槽网3:用转孔工具在木板本体1的厚度11里钻有纵横互相交叉,纵横并相通的网格式中间孔网12;

第二步灌注胶:对于用树脂类液体胶,先将树脂类液体胶加入滑石粉制成膏体状树脂,然后向木板本体1的网格式中间孔网12内注入膏体状树脂,并用与网格式中间孔网12端面形状相同的木塞堵孔的端面或用木条封闭网格式中间孔网12端面;

对于用塑料类的胶,先将固体形的塑料原料加热成液体状,加入滑石粉制成高温膏体状塑料,然后向木板本体1的网格式中间孔网12内注入高温膏体状塑料,并用与网格式中间孔网12端面形状相同的木塞堵孔的端面或用木条封闭网格式中间孔网12端面;

第三步固化:静放等待网格式中间孔网12内全部的膏体状树脂或高温膏体状塑料固化成为已固化胶固体加强筋4,在木板本体1的厚度11里组成已固化胶固体加强筋网格5;制得木板厚度中间具有加强筋网格的防变形木板。

木板厚度中间有加强筋网格的嵌入有已固化胶作为加强筋网的防变形木板,包括木板本体1,木板本体1有两个相对的表面2,相对的两个表面2之间有距离,该两个表面2距离是木板本体1的厚度11,在木板本体1的厚度11里钻有纵横互相交叉并相通的网格式中间孔网12;钻网格式中间孔网12是从木板本体1四边的四个厚度11面侧向木板本体1中间钻成的孔网。全部孔网中的每个孔都相互相通。在网格式孔网内注入有流动性的胶,网格式中间孔网12中的胶固化后成为设有已固化胶固体加强筋4网格式中间孔网12内全部的已固化胶固体加强筋4组成为已固化胶固体加强筋网格5;所述的已固化胶固体加强筋网格5把木板本体1的厚度11里面分隔成多个互不相通的多块小单元,木板本体1的表面2保持原来的完整。

将上述两块木板本体1分别每一块木板本体1的步骤如下:

第一步钻网格式中间孔网12:在木板本体1的厚度11里钻有纵横互相交叉并相通的网格式中间孔网12;钻头直经比厚度11的尺寸少4-6毫米,孔转在厚度11的中间。

第二步灌注胶:对于用树脂类液体胶,先将尿醛树脂液体胶加入使用前应加的助剂重钙粉制成膏体状,搅拌均匀;对于用PVE塑料胶,先将固体形的PVE塑料加热成膏体状,把膏体状塑料原料加入使用前应加的助剂,搅拌均匀;用小于钻头直经的注胶管把加了助剂的胶注入在网格式中间孔网12中,用胶全部填满网格式中间孔网12。

第三步固化:静放已灌注胶木板本体1,等待胶固化后制成中间有一层加强筋的防变形木板。