多功能激光模切机

文献发布时间:2024-01-17 01:27:33

技术领域

本发明涉及电池制作技术领域,具体涉及一种多功能激光模切机。

背景技术

动力电池是一种提供动力来源的电源,其具有高能量、高功率、安全可靠的特点,被广泛应用于车辆、电力系统等领域。电芯为电池的最小单元,电芯通常是由多卷芯并联而成,对于卷绕式动力电池的电芯,多采用卷绕机按一定的生产工艺将正极片、负极片以及隔膜卷绕而成。在生产电芯的过程中,需要采用激光模切机将极片切割成不同的规格尺寸,但传统的激光模切机只能兼容圆柱电池工艺的制作,对于如方壳电池、间隙涂布刀片电池的制作工艺,则需要购买相应的机台。

发明内容

本发明的目的在于克服现有技术的不足,提供一种多功能激光模切机,能切换兼容圆柱电池、方壳电池、间隙涂布刀片电池三种电池工艺的制作,整机精密小巧,不再需要根据不同工艺去购买相应机台,兼容性强。

本发明的技术方案如下:

一种多功能激光模切机,包括极片放卷组件、展平辊组件、接带平台组件、第一张力摆辊组件、加强筋组件、行进纠偏组件、激光测长组件、激光组件、A面CCD瑕疵检测组件、极耳CCD尺寸检测组件、B面CCD瑕疵检测组件、主驱动组件、CCD测长组件、二次行进纠偏组件、不良贴标组件、收卷组件、收卷压轮组件、第二张力摆辊组件、极片缓存组件、第一CCD极耳检测定位组件、V角切机构、第二CCD极耳检测定位组件、裁断及刀模成型机构、正装输送皮带组件、CCD成片尺寸检测组件、倒装输送皮带组件和下料机构;

所述极片放卷组件、展平辊组件、接带平台组件、第一张力摆辊组件、加强筋组件、行进纠偏组件、激光测长组件、激光组件、A面CCD瑕疵检测组件、极耳CCD尺寸检测组件、B面CCD瑕疵检测组件、主驱动组件、CCD测长组件、二次行进纠偏组件、不良贴标组件、收卷组件、收卷压轮组件依次构成圆柱电池生产线;

所述极片放卷组件、展平辊组件、接带平台组件、第一张力摆辊组件、加强筋组件、行进纠偏组件、激光测长组件、激光组件、A面CCD瑕疵检测组件、极耳CCD尺寸检测组件、B面CCD瑕疵检测组件、主驱动组件、CCD测长组件、二次行进纠偏组件、第二张力摆辊组件、极片缓存组件、第一CCD极耳检测定位组件、V角切机构、第二CCD极耳检测定位组件、裁断及刀模成型机构依次构成方壳电池生产线;

所述极片放卷组件、展平辊组件、接带平台组件、第一张力摆辊组件、加强筋组件、行进纠偏组件、激光测长组件、激光组件、A面CCD瑕疵检测组件、极耳CCD尺寸检测组件、B面CCD瑕疵检测组件、主驱动组件、CCD测长组件、二次行进纠偏组件、第二张力摆辊组件、极片缓存组件、第一CCD极耳检测定位组件、V角切机构、第二CCD极耳检测定位组件、裁断及刀模成型机构、正装输送皮带组件、倒装输送皮带组件和下料机构依次构成间隙涂布刀片电池生产线,所述CCD成片尺寸检测组件设置在正装输送皮带组件的上端。

所述展平辊组件与接带平台组件之间还设置有放卷纠偏检测组件,所述接带平台组件与第一张力摆辊组件之间还设置有第一张力检测组件,所述第一张力摆辊组件与加强筋组件之间还设置有加强筋前检测组件,所述行进纠偏组件与激光测长组件之间还设置有行进纠偏检测组件,所述二次行进纠偏组件与第二张力摆辊组件之间还设置有二次行进纠偏检测组件。

所述激光组件与A面CCD瑕疵检测组件之间还设置有极耳风刀除尘组件。

所述极耳CCD尺寸检测组件与B面CCD瑕疵检测组件之间还设置有极片毛刷除尘组件。

所述主驱动组件与CCD测长组件之间还设置有除铁组件。

所述第二张力摆辊组件与极片缓存组件之间还设置有第二张力检测组件。

所述裁断及刀模成型机构与CCD成片尺寸检测组件之间设置有极片除尘除铁组件。

所述正装输送皮带组件的下端设置有皮带毛刷除尘清洁组件。

所述下料机构包括打料组件、OK极片下料组件和NG极片收集箱,所述打料组件和OK极片下料组件相对设置在倒装输送皮带组件的上下两端,所述NG极片收集箱设置在倒装输送皮带组件的尾端。

相对于现有技术,本发明的有益效果在于:

1、多样性:一台机器能满足切换兼容圆柱电池、方壳电池、间隙涂布刀片电池三种电池工艺的制作,整机精密小巧,不再需要根据不同工艺去购买相应机台,兼容性强;

2、速度快、产能高:制片工艺生产效率最高可达到280ppm/min,大大提高生产效率;

3、精度高:高速极耳切割时尺寸精度和间距精度误差小,能满足圆柱电池工艺的切割效果;

4、洁净度高:内部除尘设计有风场仿真,顶部送风结合回风,保证整机内部万级洁净度。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

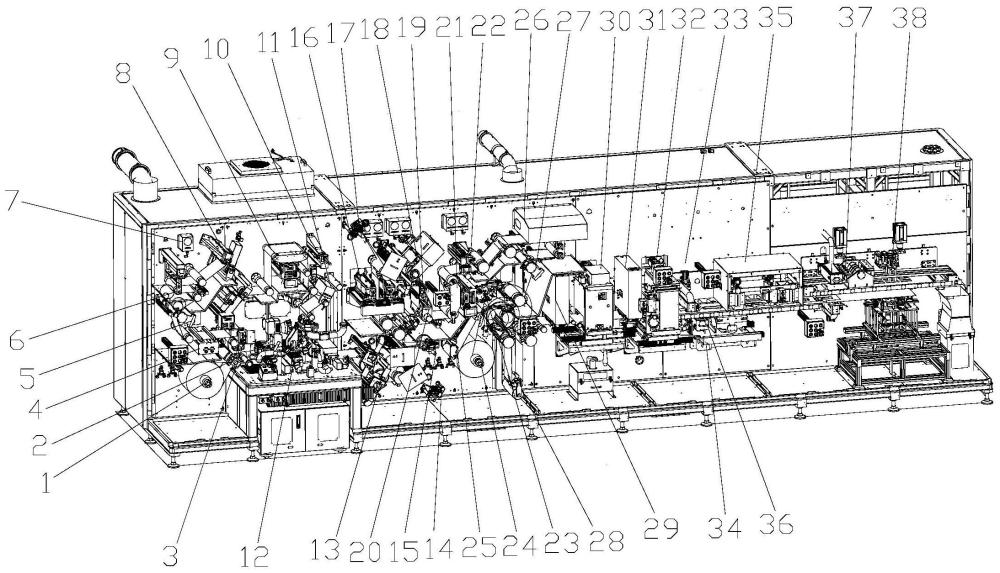

图1为本发明提供的一种多功能激光模切机的结构示意图;

图2为本发明所述主驱动组件的结构示意图;

图3为本发明所述极片缓存组件的结构示意图;

图4为本发明所述第一CCD极耳检测定位组件、第二CCD极耳检测定位组件的结构示意图;

图5为本发明所述V角切机构的结构示意图;

图6为本发明所述裁断及刀模成型机构的结构示意图;

图7为本发明所述正装输送皮带组件的结构示意图;

图8为本发明所述CCD成片尺寸检测组件的结构示意图;

图9为本发明所述皮带毛刷除尘清洁组件的结构示意图;

图10为本发明所述倒装输送皮带组件的结构示意图;

图11为本发明所述下料机构的结构示意图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

为了说明本发明所述的技术方案,下面通过具体实施例来进行说明。

实施例

请参阅图1,本实施例提供一种多功能激光模切机,其实现兼容连续涂布的圆柱电池工艺的极耳成型和方壳电池工艺的极片成型以及间隙涂布的刀片电池工艺的极片成型,该多功能激光模切机包括极片放卷组件1、展平辊组件2、放卷纠偏检测组件3、接带平台组件4、第一张力检测组件5、第一张力摆辊组件6、加强筋前检测组件7、加强筋组件8、行进纠偏组件9、行进纠偏检测组件10、激光测长组件11、激光组件12、极耳风刀除尘组件13、A面CCD瑕疵检测组件14、极耳CCD尺寸检测组件15、极片毛刷除尘组件16、B面CCD瑕疵检测组件17、主驱动组件18、除铁组件19、CCD测长组件20、二次行进纠偏组件21、二次行进纠偏检测组件22、不良贴标组件23、收卷组件24、收卷压轮组件25、第二张力摆辊组件26、第二张力检测组件27、极片缓存组件28、第一CCD极耳检测定位组件29、V角切机构30、第二CCD极耳检测定位组件31、裁断及刀模成型机构32、极片除尘除铁组件33、正装输送皮带组件34、CCD成片尺寸检测组件35、皮带毛刷除尘清洁组件36、倒装输送皮带组件37和下料机构38。

其中,极片放卷组件1、展平辊组件2、放卷纠偏检测组件3、接带平台组件4、第一张力检测组件5、第一张力摆辊组件6、加强筋前检测组件7、加强筋组件8、行进纠偏组件9、行进纠偏检测组件10、激光测长组件11、激光组件12、极耳风刀除尘组件13、A面CCD瑕疵检测组件14、极耳CCD尺寸检测组件15、极片毛刷除尘组件16、B面CCD瑕疵检测组件17、主驱动组件18、除铁组件19、CCD测长组件20、二次行进纠偏组件21、二次行进纠偏检测组件22、不良贴标组件23、收卷组件24、收卷压轮组件25依次构成圆柱电池生产线。

极片放卷组件1、展平辊组件2、放卷纠偏检测组件3、接带平台组件4、第一张力检测组件5、第一张力摆辊组件6、加强筋前检测组件7、加强筋组件8、行进纠偏组件9、行进纠偏检测组件10、激光测长组件11、激光组件12、极耳风刀除尘组件13、A面CCD瑕疵检测组件14、极耳CCD尺寸检测组件15、极片毛刷除尘组件16、B面CCD瑕疵检测组件17、主驱动组件18、除铁组件19、CCD测长组件20、二次行进纠偏组件21、二次行进纠偏检测组件22、第二张力摆辊组件26、第二张力检测组件27、极片缓存组件28、第一CCD极耳检测定位组件29、V角切机构30、第二CCD极耳检测定位组件31、裁断及刀模成型机构32依次构成方壳电池生产线。

极片放卷组件1、展平辊组件2、放卷纠偏检测组件3、接带平台组件4、第一张力检测组件5、第一张力摆辊组件6、加强筋前检测组件7、加强筋组件8、行进纠偏组件9、行进纠偏检测组件10、激光测长组件11、激光组件12、极耳风刀除尘组件13、A面CCD瑕疵检测组件14、极耳CCD尺寸检测组件15、极片毛刷除尘组件16、B面CCD瑕疵检测组件17、主驱动组件18、除铁组件19、CCD测长组件20、二次行进纠偏组件21、二次行进纠偏检测组件22、第二张力摆辊组件26、第二张力检测组件27、极片缓存组件28、第一CCD极耳检测定位组件29、V角切机构30、第二CCD极耳检测定位组件31、裁断及刀模成型机构32、正装输送皮带组件34、倒装输送皮带组件37和下料机构38依次构成间隙涂布刀片电池生产线,正装输送皮带组件34的上端设置有CCD成片尺寸检测组件35,裁断及刀模成型机构32与CCD成片尺寸检测组件35之间设置有极片除尘除铁组件33,正装输送皮带组件34的下端设置有皮带毛刷除尘清洁组件36。

具体的,结合图2所示,所述主驱动组件18包括驱动辊181、驱动压辊182、第一清洁毛刷183和第一吸尘管道184,带有清洁功能。

结合图3所示,所述极片缓存组件28包括伺服模组281和缓存辊282。

结合图4所示,所述第一CCD极耳检测定位组件29、第二CCD极耳检测定位组件31的结构相同,均包括第一检测相机291和第一检测光源292。

结合图5所示,所述V角切机构30包括V角切下压组件301、V角切模具302、V角切幅宽调节组件303、V角切走带调节组件304和废料收集箱305。

结合图6所示,所述裁断及刀模成型机构32包括裁断刀下压组件321、裁断刀模具322、裁断幅宽调节组件323、牵引辊毛刷清洁组件324和裁断走带调节组件325。

结合图7所示,所述正装输送皮带组件34包括第一负压输送皮带341和第一负压管道342。

结合图8所示,所述CCD成片尺寸检测组件35包括第二检测相机351和第二检测光源352。

结合图9所示,所述皮带毛刷除尘清洁组件36包括第二清洁毛刷361和第二吸尘管道362。

结合图10所示,所述倒装输送皮带组件37包括第二负压输送皮带371和第二负压管道372。

结合图11所示,所述下料机构38包括打料组件381、OK极片下料组件382和NG极片收集箱383,打料组件381和OK极片下料组件382相对设置在倒装输送皮带组件37的上下两端,NG极片收集箱383设置在倒装输送皮带组件37的尾端。

工作原理:

极片放卷组件1和展平辊组件2完成极片的自动展平放卷;经过放卷纠偏检测组件3反馈给极片放卷组件1进行极片的自动纠偏;经过接带平台组件4后通过第一张力检测组件5和第一张力摆辊组件6对走带的极片进行实时张力检测并进行张力调节,保证极片走带的顺畅;加强筋前检测组件7配合加强筋组件8对极片箔材区进行压花,避免走带时翻折;然后经过行进纠偏组件9和行进纠偏检测组件10对极片进行纠偏,配合激光测长组件11和激光组件12对极片进行极耳切割;极耳成型后经过极耳风刀除尘组件13,对极耳进行除尘后,通过A面CCD瑕疵检测组件14和极耳CCD尺寸检测组件15,检测极片表面瑕疵以及圆柱电池工艺的极耳尺寸;再经过极片毛刷除尘组件16和B面CCD瑕疵检测组件17对极片进行除尘和反面瑕疵检测后,主驱动组件18对极片进行牵引并张力隔断且有除铁组件19除铁;然后极片经过二次行进纠偏组件21和二次行进纠偏检测组件22对极片进行纠偏。

制作圆柱电池工艺时,极片走带根据前面CCD检测不良反馈至不良贴标组件23进行贴标后,通过收卷组件24配合收卷压轮组件25对极片进行收卷抚平。

制作方壳电池工艺和间隙涂布刀片电池工艺时,极片通过第二张力摆辊组件26和第二张力检测组件27对极片进行实时张力检测和调节;然后经过极片缓存组件28,保证后面制片与前面激光极耳成型及走带的速度能同步匹配。

制作方壳电池工艺时,第一CCD极耳检测定位组件29对极耳进行拍照定位V角切的位置,由V角切机构30裁出V角;然后第二CCD极耳检测定位组件31再对极耳进行拍照定位裁断处的位置,由裁断及刀模成型机构32裁断成片。

制作间隙涂布刀片电池工艺时,极片通过裁断及刀模成型机构32前的定位传感器检测定位,并根据工艺要求走定长,刀模直接一步成型极耳和裁断成片。

方壳电池工艺和刀片电池工艺成片后,极片除尘除铁组件33对极片进行除尘、除铁,然后通过正装输送皮带组件34进行输送,并经过CCD成片尺寸检测组件35对成片后的极片进行尺寸检测,皮带毛刷除尘清洁组件36可对皮带进行表面清洁,保证极片尺寸检测时不受干扰;再过渡到倒装输送皮带组件37上,根据前面尺寸检测判断成型极片合格与否,合格品通过打料组件381打下OK极片下料组件382中,NG品则继续输送掉落至NG极片收集箱383。

以上仅为本发明的较佳实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。