一种建筑内隔墙用纸面混合型人造板及其生产方法

文献发布时间:2024-01-17 01:27:33

技术领域

本发明涉及一种建筑内隔墙用纸面混合型人造板及其生产方法,属于木材加工生产技术领域。

背景技术

房屋建筑及室内装修过程中,特别是建筑主体结构完成后,制作内隔墙分隔室内格局是建筑的重要组成部分。制作室内隔墙的材料包括普通粘土砖、轻体砖、玻璃砖、石膏板、玻璃、聚苯颗粒夹芯板等。这些材料性能各异,其中普通粘土砖和轻体砖应用最为普遍,约占90%以上,具有保温隔音、强度高等优点,但存在施工过程麻烦、墙体握钉力差、无法通过预制提高效率等缺陷,同时,我国生产实心粘土砖等每年毁田5000公顷左右,消耗能源4000万吨至5000万吨标准煤,约占建材生产能耗的40%。石膏板是装修过程中应用较为广泛的内隔墙材料,通常以钢木龙骨为骨架、石膏板为面板构成内隔墙,石膏板内隔墙施工方便、价格合理,但制成的墙体不能悬挂重的物品、整体强度低不适合制作大跨度内隔墙。此外,普通粘土砖、轻体砖和石膏板等均属于无机材料,与生物质原料相比,不具备可持续利用的特征,用于室内隔墙,总体舒适性也欠佳。

木质人造板以可再生的生物资源为原料,用作建筑内隔墙材料具有广阔的应用前景,部分经济发达国家用木质人造板作为房屋内隔墙材料的占比接近50%。我国木质人造板主要用作家具制造和室内装修,近年发展起来的定向刨花板、细表面定向刨花板等虽然可以满足建筑内隔墙应用要求,但存在生产工艺复杂、成本高、表面装饰性差等不足,而使用低成本普通刨花板制作建筑内隔墙存在静曲强度低、握钉力低等不足。随着装配式建筑的快速发展,满足建筑内隔墙用的人造板新产品、特别是具有优异静曲强度和握钉力且成本相对低廉的人造板亟待开发。

发明内容

鉴于现有技术的上述缺点、不足,本发明提供了一种建筑内隔墙用纸面混合型人造板及其生产方法,通过融合不同人造板结构单元力学特征,克服了目前木质人造板用作建筑内隔墙的缺陷。

为了达到上述目的,本发明采用如下技术方案:

使用刨花板或纤维板作为芯层,在芯层两侧复合多层次表层---木质单板,表面敷贴牛皮纸,构成建筑内隔墙用纸面混合型人造板。

芯层与次表层之间、次表层的木质单板之间所使用的胶黏剂为柠檬酸甘油超支化聚酯树脂,以适应热芯层组坯,防止胶黏剂预固化,同时由于柠檬酸甘油超支化聚酯树脂固化后可形成致密交联分子结构,有利于提高板材胶合强度,此外,使用柠檬酸甘油超支化聚酯树脂可避免人造板常见的甲醛危害,确保生产的人造板达到ENF级要求。

所述柠檬酸甘油超支化聚酯树脂是在搅拌条件下,将甘油添加总量50%的甘油、催化剂加入反应釜中,升温至90~95℃,在30min内逐渐加入柠檬酸,添加完后缓慢升温至115~120℃保温反应25~35min,并控制粘度增长速度为每分钟1~5mPa·S;再在30min内加入余下50%的甘油,反应90min后,降温至65~70℃,加入水,调整固体含量至65~75%;在65~70℃下反应30分钟后,降温至25~35℃制得,黏度150~300mPa·S。

其中柠檬酸添加量为甘油质量的200%,催化剂的添加量为甘油质量的0.1~0.5%。

本发明中芯层使用的普通刨花板或纤维板,以成熟的生产技术为基础,可提高混合型人造板生产效率和产品质量的稳定性,既可以降低混合人造板生产成本,同时可为现有刨花板生产线和中密度纤维板生产线升级改造提供技术方案。

其中芯层厚度为5~13mm。

本发明通过芯层与木质单板复合提高混合型人造板静曲强度和握钉力,由于单板制造过程中,木材本体结构保持完整,使用木质单板可提高混合型人造板静曲强度和握钉力。

其中木质单板总层数为4~10层,木质单板厚度为0.5~3.0mm。

本发明纸面混合型人造板表面使用牛皮纸,既解决了胶合板生产技术中板坯不连续的问题,也解决了板面质量较差的问题,提高了最终产品装饰性能。

中厚型牛皮纸克重为100~300g/m

另一方面,本发明提供了上述建筑内隔墙用纸面混合型人造板的生产方法,该方法通过延展连续平压刨花板或纤维板生产线,采用连续成型、分次热压的方式,具体步骤如下:

1、初次成型

采用常规刨花板或纤维板的生产工艺,采用连续平压生产方式制得连续芯层;

2、芯层处理和在线连续组坯

使用砂光机砂光连续芯层两侧表面,砂光深度为0.01~0.10mm;其次涂胶,其中双面涂胶使用辊涂方法,涂胶量为50~100g/m

3、复合成型

纸面混合型人造板连续板坯经过连续平压热压机,高温低压固化成型,得到固化成型的纸面混合型人造板;

本发明提供了高温低压快速成型方法,避免二次成型造成初次成型产品的内聚力破坏,热压温度为120~210℃,压力为0.5~1.5MPa。

上述生产方法中使用包括刨花板或纤维板的生产线、输送机构、连续热压机、涂胶机构、组坯机构组成的生产线。

本发明的有益效果是:

1、本发明的建筑内隔墙用纸面混合型人造板综合了各种人造板性能优势,具有优异的静曲强度、握钉力和表面性能且成本相对低廉,可以预制,且具有幅面大、方便锯、钉、钻,可直接在其表面进行各种饰面施工的性能,因此,安装与施工速度便捷;

2、本发明使用柠檬酸甘油超支化聚酯树脂胶黏剂,既有利于提高板材胶合强度,也能确保生产混合型人造板可满足ENF级人造板甲醛释放限量标准的要求,此外,可根据性能要求调整木质单板层数,提高人造板性能;

3、本发明采用分次热压成型方法,充分吸纳了各种人造板生产技术优点并兼顾与现有生产线的无障碍衔接,复合成型时采用高温低压快速成型方法,避免二次成型造成初次成型产品的内聚力破坏;

4、本发明方法操作简单,不改变现有人造刨花板和中密度纤维板生产线装备和工艺流程,仅需延长现有生产线、添置相关设备即可生产混合型人造板,可为现有刨花板生产线和中密度纤维板生产线升级改造提供技术方案;

5、与现有材料相比,本发明的建筑内隔墙用纸面混合型人造板自身质量小,以便减少对地板和楼板层的荷载,可降低墙体厚度、以增加建筑的使用面积,而且材料运输量大大减少;

本发明生产方法以连续平压刨花板生产线或中密度纤维板生产线为基础,通过延展和重组,其中连续成型克服了间歇成型导致生产效率降低的缺陷,而分次热压既考虑了不同板坯的固化特性,也缩短了后期固化的传热路径。本发明得到的纸面混合型人造板丰富了人造板品种,综合了各种人造板性能优势,具有优异的静曲强度和握钉力,主要用于建筑内隔墙,满足装配式建筑需求。

附图说明

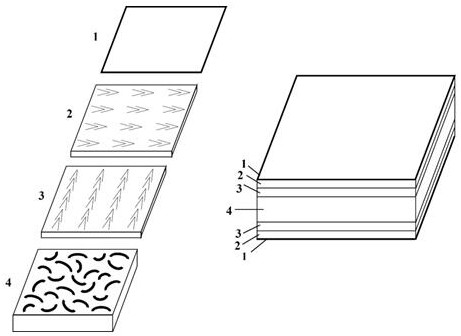

图1是本发明的建筑内隔墙用纸面混合型人造板结构示意图;

图2是本发明建筑内隔墙用纸面混合型人造板生产流程示意图;

图中:1-中厚型牛皮纸;2-木质单板Ⅰ、3-木质单板Ⅱ;4-刨花板或纤维板;4-料斗;5-刨花;6-连续平压刨花板生产线;7-涂胶机构;8-传送带;9-传动辊;10-连续热压机;11-切边机;12-截断机。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明的建筑内隔墙用纸面混合型人造板综合了传统胶合板、刨花板和纤维板等各种人造板性能优势,制造过程也充分吸纳了各种人造板生产技术优点,与现有一次成型方法相比,效率更高,生产成本更低,质量控制更简单。

本发明的初次成型是一个相对独立的制造单元,在常规生产线按照常规技术生产出刨花板或纤维板,用作后续制造的预制芯层,厚度为5~13mm。

为了提高后续加工过程中胶合性能,芯层刨花板或纤维板经砂光处理以提高表面粗糙度;

为了适应热板坯对工艺的要求以及ENF级人造板甲醛释放的限量要求,使用柠檬酸甘油超支化聚酯树脂胶黏剂。

本发明根据组坯要求选择不同涂胶方式,其中双面涂胶选择辊涂方法,涂胶方法简单,与生产线衔接良好。

二次组坯过程中,表面使用牛皮纸,在连续的牛皮纸上逐层放置次表层,既解决了胶合板生产技术中板坯不连续的难题,也解决了板面质量较差的问题,提高了最终产品装饰性能。

本发明采用分次热压成型技术,主要考虑木质单板的传热方式与传热效率与刨花板、纤维板不同。刨花板和纤维板板坯内有大量的空隙,而胶合板板坯层间传热通道较少,两种板坯传热效率差异较大。针对这一差异,本发明将目前的连续平压机分成两段并采用不同热压策略。复合过程时采用高温低压快速成型方法,避免二次成型造成初次成型产品的内聚力破坏。

实施例1:本实施例制备的是厚度为9mm建筑内隔墙用纸面混合型人造板

1、刨花板制备

如图1所示,刨花5从料斗4进入连续平压刨花板生产线6,按常规生产工艺制备连续刨花板,树种为桉树,选用异氰酸酯类胶黏剂,得到厚度为5mm的刨花板,经冷却、接触型粗砂、涂胶后加入下一个工序,其中砂光深度为0.02mm,双面涂胶使用辊涂机双面辊涂方法,涂胶量50g/m

2、柠檬酸甘油超支化聚酯树脂制备

搅拌状态下,将甘油添加总量50%甘油、氯化锌加入反应釜中,升温至90℃,在30分钟内逐渐加入柠檬酸,添加完后缓慢升温至115℃保温反应30分钟,并控制粘度增长速度为每分钟3mPa·S,然后在30分钟内加入余下的50%甘油,115℃保温反应90分钟后,降温至65℃,加入水,调整固体含量至70%,在65℃下保温搅拌30分钟后,快速降温至25℃备用;其中柠檬酸添加量为甘油质量的200%,催化剂的添加量为甘油质量的0.1%;

3、按常规胶合板生产技术将2层木质单板复合成型获得次表层,木质单板按纹理交叉设置(见图2中木质单板Ⅰ2、木质单板Ⅱ3),树种为桉树,每层木质单板厚度为1.0mm,涂胶单板使用的胶黏剂为柠檬酸甘油超支化聚酯树脂;在传送带8、传动辊9的传送作用下,以双面涂胶的刨花板为芯层,在芯层上下两侧铺设上述制得的次表层,共4层木质单板,表层为克重为100g/m

4、使用连续热压机10高温低压成型,热压温度为210℃,压力为0.5MPa;

5、采用常规切边机11、截断机12等加工机械进行截断和裁边处理,得到厚度为9mm建筑内隔墙用纸面混合型人造板成品,对该成品进行性能测试,结果如表1所示:

表1

实施例2:本实施例制备厚度为11mm建筑内隔墙用纸面混合型人造板

1、纤维板制备

按常规纤维板生产工艺制备芯层,树种为杨树,选用常规脲醛树脂胶黏剂,得到厚度为6mm的纤维板,经冷却、接触型粗砂、涂胶后加入下一个工序,其中砂光深度为0.10mm,双面涂胶使用辊涂方法,涂胶量为80g/m

2、柠檬酸甘油超支化聚酯树脂制备:

搅拌状态下,将甘油添加总量50%甘油、氯化锌加入反应釜中,升温至95℃,在30分钟内逐渐加入柠檬酸,添加完后缓慢升温至120℃保温反应30分钟,并控制粘度增长速度为每分钟2mPa·S,然后在30分钟内加入余下的50%甘油,120℃保温反应90分钟后,降温至70℃,加入水,调整固体含量至65%;在70℃下保温搅拌30分钟后,快速降温至30℃备用;其中柠檬酸添加量为甘油质量的200%,催化剂的添加量为甘油质量的0.2%;

3、按常规胶合板生产技术制备次表层,多层木质单板按纹理交叉设置,树种为杨树,每层木质单板厚度为1.25mm,涂胶单板使用的胶黏剂为柠檬酸甘油超支化聚酯树脂。以砂光的纤维板为芯层,在芯层上下两侧铺设次表层,铺设共4层木质单板,表层为克重数150g/m

4、复合成型

使用连续平压热压机高温低压成型,其中热压温度为190℃,压力为1.5MPa;按照常规加工工序进行进行截断和裁边处理,得到厚度为11mm建筑内隔墙用纸面混合型人造板成品,对该成品进行性能测试,结果如表2所示:

表2

实施例3:本实施例制备厚度为13mm建筑内隔墙用纸面混合型人造板

1、刨花板制备

按常规刨花板生产工艺制备芯层,树种为桉树,选用异氰酸酯类胶黏剂,得到厚度为8mm的刨花板,经冷却、接触型粗砂、涂胶后加入下一个工序,其中砂光深度为0.05mm,双面涂胶使用辊涂方法,涂胶量为100g/m

2、柠檬酸甘油超支化聚酯树脂制备

搅拌状态下,将甘油添加总量50%甘油、氯化锌加入反应釜中,升温至92℃,在30分钟内逐渐加入柠檬酸,添加完后缓慢升温至118℃保温反应30分钟,并控制粘度增长速度为每分钟4mPa·S,在30分钟内加入余下的50%甘油,118℃保温反应90分钟后,降温至68℃,加入水,调整固体含量至75%;在65℃下保温搅拌30分钟后,快速降温至30℃备用;其中柠檬酸添加量为甘油质量的200%,催化剂的添加量为甘油质量的0.3%;

3、按常规胶合板生产技术将5层木质单板复合成型获得次表层,树种为桉树,木质单板厚度为0.5mm;木质单板涂胶选用柠檬酸甘油超支化聚酯树脂,其中单面涂胶量200g/m

4、复合成型

使用连续平压热压机高温低压成型,其中热压温度为180℃,压力为1.0Mpa,按照常规加工工序进行截断和裁边处理,得到厚度为13mm建筑内隔墙用纸面混合型人造板成品,对该成品进行性能测试,结果如表3所示:

表3

实施例4:本实施例制备厚度为15mm建筑内隔墙用纸面混合型人造板

1、刨花板制备

按定向刨花板生产工艺制备,树种为桉树,选用异氰酸酯类胶黏剂,得到厚度为7mm的定向刨花板,经冷却、接触型粗砂、涂胶后加入下一个工序,其中砂光深度为0.06mm,双面涂胶使用辊涂方法,涂胶量为70g/m

2、柠檬酸甘油超支化聚酯树脂制备

搅拌状态下,将甘油添加总量50%甘油、氯化锌加入反应釜中,升温至90℃,在30分钟内逐渐加入柠檬酸,添加完后缓慢升温至120℃保温反应30分钟,并控制粘度增长速度为每分钟2mPa·S,然后在30分钟内加入余下的50%甘油,120℃保温反应90分钟后,降温至70℃,加入水,调整固体含量至65%;在70℃下保温搅拌30分钟后,快速降温至30℃备用;其中柠檬酸添加量为甘油质量的200%,催化剂的添加量为甘油质量的0.4%;

3、按常规胶合板生产技术将2层木质单板复合成型获得次表层,树种为桉树,单板厚度为2.0mm;木质单板涂胶选用柠檬酸甘油超支化聚酯树脂,其中单面涂胶量200g/m

3、复合成型

使用连续平压热压机高温低压成型,其中热压温度为180℃,压力为1.0MPa;按照常规加工工序进行截断和裁边处理,得到厚度为15mm建筑内隔墙用纸面混合型人造板成品,对该成品进行性能测试,结果如表4所示:

表4