一种竹地板生产专用的竹片压散去蜡层装置

文献发布时间:2024-01-17 01:27:33

技术领域

本发明涉及竹地板生产技术领域,具体是涉及一种竹地板生产专用的竹片压散去蜡层装置。

背景技术

现有技术中,在竹地板生产过程中,首先需要对选取的原竹进行分切,使竹料分解成竹条,再经过压散轮的碾压,使这些分解后的竹条被进一步分解,成为竹丝,就是将开片后的竹片压成碎裂、但竹丝纤维不断裂的碎竹片,而压制竹丝的目的则是为了让这些加工后的竹料能够方便浸胶、烘干等工序更加容易进行;

由于在自然界中,竹子的表面会形成一层薄薄的蜡质覆盖物,这被认为是一种自然保护机制,蜡质覆盖物可以起到防止水分蒸发、减少水分流失、抵抗紫外线辐射和阻挡微生物入侵的作用,从而保护柱子的表面不受损害,而在制作竹地板过程中,需要对这些蜡层进行去除,才能够进行下一道浸胶工序,使胶水充分漫入竹丝的缝隙中,但是现有的竹片压散成丝设备通常由多个压散轮组共同组合而成,在结构上较为单一,仅仅通过相邻上下的两个压散轮对竹片进行力度上的碾压,去除蜡层效果不佳,很容易使得形成后的竹丝仍存留有部分蜡层物质,随着竹丝浸胶工艺的进行,同步与胶水接触,使得胶水难以浸入竹丝内部缝隙中,导致浸胶工作效果不佳,影响粘合剂或后续涂料与竹片的黏附性能;

此外,现有的压散轮组在对竹片进行压制过程中,受竹片自身厚度驱动影响,长时间的使用会使得压散轮与机体转动连接处发生磨损,而该连接处通常设置为槽孔,由压散轮的中心轴与之转动连接,经过对竹片的滚动碾压,上下两个压散轮之间的间距可能会出现扩张情况,导致压散轮的中心轴对其与机体连接的槽孔处形成磨损,使槽孔向外增加开设面积,进而使得压散轮向外发生位置上的移动扩张,而竹片厚度有限,压散轮若发生位置偏移,很可能在后续使用中,出现无法与竹片进行良好接触,使竹片所受碾压力降低,成丝率不佳的情况发生。

于是有鉴于此,本发明提出一种竹地板生产专用的竹片压散去蜡层装置以弥补和改善现有技术的欠缺之处。

发明内容

为解决上述技术问题,本发明提供了一种竹地板生产专用的竹片压散去蜡层装置,以解决上述背景技术中提出的相应技术问题。

为达到以上目的,本发明采用的技术方案为:一种竹地板生产专用的竹片压散去蜡层装置,包括机体,所述机体一端等距转动连接有输送辊,所述机体另一端对称开设有嵌槽,且所述嵌槽之间转动连接有压散轮,所述机体一端顶部对称固定连接有导板,所述机体上连接有去蜡层组件,相邻所述压散轮之间连接有磨损检测组件,所述机体上连接有自动复位组件;

所述磨损检测组件包括与机体活动连接的H型架,所述压散轮上对称转动连接有套块,且所述套块与机体内壁相滑动连接,所述H型架两端与套块之间均转动连接有支板,所述机体两侧内壁上均固定连接有固定板,所述固定板朝向于H型架的一侧设置有开关,且所述H型架与开关相抵接;

所述自动复位组件包括对称固定连接于机体内壁上的安装板,其中一个所述安装板顶部固定连接有与开关相电性连接的声光报警器,另一个所述安装板底部固定连接有与开关相电性连接的第二电机,所述安装板之间转动连接有联动轴,且所述联动轴与第二电机输出端相固定连接,所述联动轴之间传动连接有传动件,所述联动轴两端外环面上镜像开设有外螺纹,所述联动轴上对称螺纹连接有移动板,且所述移动板与机体内壁相滑动连接,所述移动板之间相对立面均固定连接有推板,且所述套块位于推板之间。

进一步地,所述机体内壁上开设有滑槽,所述H型架上固定连接有滑块,所述滑块滑动嵌合于滑槽的内部,且所述滑块与滑槽一侧槽壁之间固定连接有弹簧。

进一步地,所述去蜡层组件包括固定连接于机体上的安装架,所述安装架顶部固定连接有支架,所述支架顶部固定连接有第一电机。

进一步地,所述第一电机输出端贯穿于支架并固定连接有转轴,所述转轴下端固定连接有联动板,所述联动板远离转轴一端固定连接有滑杆。

进一步地,所述安装架顶部活动连接有相互错开的齿板,所述安装架顶部转动连接有齿轮,且所述齿轮啮合连接于齿板之间。

进一步地,其中一个所述齿板顶部固定连接有固定框架,所述滑杆活动连接于固定框架内。

进一步地,所述齿板底部固定连接有滑板,且所述滑板滑动贯穿于安装架。

进一步地,所述滑板下端中心处固定连接有连接架,所述连接架下端固定连接有抛光轮。

与现有技术相比,本发明的有益效果是:

(1)通过在压散轮前序流程中增设去蜡层组件,能够提高设备整体去除蜡层效果,避免竹片压制形成后的竹丝仍存留有部分蜡层物质,方便后续竹丝的浸胶工序,使得胶水能够充分完全的漫入于竹丝内部的空隙中,有效防止因残留蜡层物质而影响粘合剂或后续涂料与竹片的黏附性能的情况发生;

(2)通过设置的磨损检测组件,当压散轮的中心轴端部于机体上开设嵌槽内发生扩张磨损,使嵌槽内部空间增加时,通过套块连接的支板,可带动H型架逐渐脱离与固定板之间的接触,并使得开关所受抵力消失,启动声光报警器开始报警,以便提示工作人员该处上下对应轮组位置出现异常需要及时修复,避免轮组长时间发生位置偏移而耽误对竹片的压制工作,使竹片需大量返工重新压制;

(3)通过设置的自动复位组件,能够推动推板朝着套块的方向进行移动,使得压散轮能够向初始位置移动并实现自动复位,避免相邻上下两端的压散轮之间的间距过大而影响与竹片的接触,使得竹片压制效果降低的情况发生。

附图说明

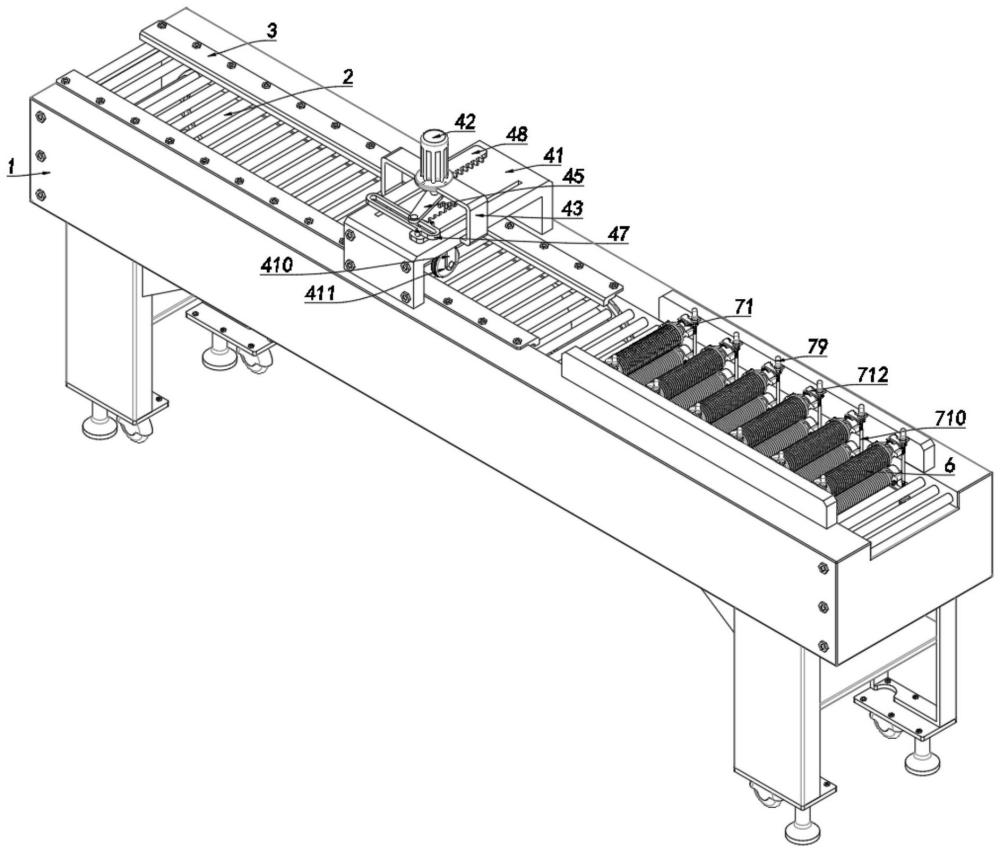

图1为本发明所示的一种较佳实施例的整体的结构示意图;

图2为本发明所示的图1等轴测的结构示意图;

图3为本发明所示的去蜡层组件连接处的结构示意图;

图4为本发明所示的齿轮连接处的结构示意图;

图5为本发明所示的压散轮连接处的结构示意图;

图6为本发明所示的图5中A处放大的结构示意图;

图7为本发明所示的H型架与机体连接处的结构示意图;

图8为本发明所示的压散轮与机体部分连接处的结构示意图;

图9为本发明所示的H型架与联动轴的结构示意图。

图中标号为:

1、机体;2、输送辊;3、导板;

41、安装架;42、第一电机;43、支架;44、转轴;45、联动板;46、滑杆;47、固定框架;48、齿板;49、滑板;410、连接架;411、抛光轮;412、齿轮;

5、嵌槽;6、压散轮;

71、套块;72、支板;73、H型架;74、滑块;75、弹簧;76、固定板;77、开关;78、安装板;79、声光报警器;710、联动轴;711、外螺纹;712、移动板;713、推板;714、传动件;715、第二电机;8、滑槽。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明的实施例

请参照图1-图9所示,一种竹地板生产专用的竹片压散去蜡层装置,包括机体1,机体1一端等距转动连接有输送辊2,机体1另一端对称开设有嵌槽5,且嵌槽5之间转动连接有压散轮6,机体1一端顶部对称固定连接有导板3,机体1上连接有去蜡层组件;

去蜡层组件包括固定连接于机体1上的安装架41,安装架41顶部固定连接有支架43,支架43顶部固定连接有第一电机42,第一电机42输出端贯穿于支架43并固定连接有转轴44,转轴44下端固定连接有联动板45,联动板45远离转轴44一端固定连接有滑杆46,安装架41顶部活动连接有相互错开的齿板48,安装架41顶部转动连接有齿轮412,且齿轮412啮合连接于齿板48之间,其中一个齿板48顶部固定连接有固定框架47,滑杆46活动连接于固定框架47内,齿板48底部固定连接有滑板49,且滑板49滑动贯穿于安装架41,滑板49下端中心处固定连接有连接架410,连接架410下端固定连接有抛光轮411。

该实施例所实现的效果如下:现有的竹片压散成丝设备通常由多个压散轮6共同组合而成,在结构上较为单一,仅仅通过相邻上下的两个压散轮6对竹片进行力度上的碾压,去除蜡层效果不佳,与现有技术相比,通过在压散轮6前序流程中增设去蜡层组件,能够提高设备整体去除蜡层效果,避免竹片压制形成后的竹丝仍存留有部分蜡层物质,方便后续竹丝的浸胶工序,使得胶水能够充分完全的漫入于竹丝内部的空隙中,有效防止因残留蜡层物质而影响粘合剂或后续涂料与竹片的黏附性能的情况发生。

请参照图1-图9所示,相邻压散轮6之间连接有磨损检测组件,磨损检测组件包括与机体1活动连接的H型架73,压散轮6上对称转动连接有套块71,且套块71与机体1内壁相滑动连接,H型架73两端与套块71之间均转动连接有支板72,机体1两侧内壁上均固定连接有固定板76,固定板76朝向于H型架73的一侧设置有开关77,且H型架73与开关77相抵接,机体1上对称固定连接有声光报警器79,且声光报警器79与开关77相电性连接;

机体1内壁上开设有滑槽8,H型架73上固定连接有滑块74,滑块74滑动嵌合于滑槽8的内部,且滑块74与滑槽8一侧槽壁之间固定连接有弹簧75。

该实施例所实现的效果如下:与现有技术相比,通过设置的磨损检测组件,当压散轮6的中心轴端部于机体1上开设嵌槽5内发生扩张磨损,使嵌槽5内部空间增加时,通过套块71连接的支板72,可带动H型架73逐渐脱离与固定板76之间的接触,并使得开关77所受抵力消失,启动声光报警器79开始报警,以便提示工作人员该处上下对应轮组位置出现异常需要及时修复,避免轮组长时间发生位置偏移而耽误对竹片的压制工作,使竹片需大量返工重新压制。

请参照图1-图9所示,机体1上连接有自动复位组件,自动复位组件包括对称固定连接于机体1内壁上的安装板78,声光报警器79固定连接于其中一个安装板78上,另一个安装板78底部固定连接有与开关77相电性连接的第二电机715,安装板78之间转动连接有联动轴710,且联动轴710与第二电机715输出端相固定连接,联动轴710之间传动连接有传动件714,联动轴710两端外环面上镜像开设有外螺纹711,联动轴710上对称螺纹连接有移动板712,且移动板712与机体1内壁相滑动连接,移动板712之间相对立面均固定连接有推板713,且套块71位于推板713之间。

该实施例所实现的效果如下:现有的压散轮6在对竹片进行压制过程中,受竹片自身厚度驱动影响,长时间的使用会使得压散轮6与机体1转动连接处发生磨损,而该连接处通常设置为槽孔,由压散轮6的中心轴与之转动连接,经过对竹片的滚动碾压,上下两个压散轮6之间的间距可能会出现扩张情况,导致压散轮6的中心轴对其与机体1连接的槽孔处形成磨损,使槽孔向外增加开设面积,影响后续与竹片的接触挤压,使竹片所受碾压力降低,成丝率不佳的情况发生,与现有技术相比,通过设置的自动复位组件,能够推动推板713朝着套块71的方向进行移动,使得压散轮6能够向初始位置移动并实现自动复位,避免相邻上下两端的压散轮6之间的间距过大而影响与竹片的接触,使得竹片压制效果降低的情况发生。

上述实施例的完整使用步骤与工作原理如下:

现有技术中,在竹地板生产过程中,首先需要对选取的原竹进行分切,使竹料分解成竹条,经过压散轮6的碾压,使这些分解后的竹条被进一步分解,成为竹丝,就是将开片后的竹片压成碎裂、但竹丝纤维不断裂的碎竹片,而压制竹丝的目的则是为了让这些加工后的竹料能够方便浸胶、烘干等工序更加容易进行;

由于在自然界中,竹子的表面会形成一层薄薄的蜡质覆盖物,这被认为是一种自然保护机制,蜡质覆盖物可以起到防止水分蒸发、减少水分流失、抵抗紫外线辐射和阻挡微生物入侵的作用,从而保护柱子的表面不受损害,而在制作竹地板过程中,需要对这些蜡层进行去除,才能够进行下一道浸胶工序,使胶水充分漫入竹丝的缝隙中;

但是现有的竹片压散成丝设备通常由多个压散轮6共同组合而成,在结构上较为单一,仅仅通过相邻上下的两个压散轮6对竹片进行力度上的碾压,去除蜡层效果不佳,很容易使得形成后的竹丝仍存留有部分蜡层物质,随着竹丝浸胶工艺的进行,同步与胶水接触,使得胶水难以浸入竹丝内部缝隙中,导致浸胶工作效果不佳,影响粘合剂或后续涂料与竹片的黏附性能;

通过在压散轮6前序流程中增设去蜡层组件,在柱子经过分切形成竹条之后,可运输至机体1的一端,通过输送辊2将这些竹片进行移动运输,而通过在机体1上对称设置的导板3,可以对竹片进行侧边限位,防止竹片运输跑偏的情况发生,当竹片移动至安装架41底部时,通过设置的第一电机42可驱使其输出端所连接的转轴44同步发生转动,而由于转轴44上固定连接联动板45,联动板45另一端安装滑杆46,且滑杆46活动于固定框架47内,当转轴44转动时,联动板45会以转轴44为中心,进行相应的旋转,而固定框架47安装在其中一个齿板48上,两个相互错开的齿板48又通过齿轮412啮合连接,并滑动在安装架41上,当联动板45旋转时,通过滑杆46的拨动,可使得固定框架47随之发生相应的移动,受连接齿板48的滑动方位影响,在滑杆46拨动固定框架47移动的同时,驱使齿板48在安装架41上发生移动,并啮合齿轮412带动另一齿板48进行相应的移动,使两个齿板48实现相向或相背的往复运动,以此从不同端点位置处开始运动,对下方待进入压散工序的竹片表面进行摩擦,使得竹片能够预先被去除蜡层,与现有技术相比,避免通过相邻上下的两个压散轮6对竹片进行力度上的碾压,导致去除蜡层效果不佳,使得竹片压制形成后的竹丝仍存留有部分蜡层物质,随着竹丝浸胶工艺的进行,同步与胶水接触,使得胶水难以浸入竹丝内部缝隙中,导致浸胶工作效果不佳,影响粘合剂或后续涂料与竹片的黏附性能的情况发生;

此外,现有的压散轮6在对竹片进行压制过程中,受竹片自身厚度驱动影响,长时间的使用会使得压散轮6与机体1转动连接处发生磨损,而该连接处通常设置为槽孔,由压散轮6的中心轴与之转动连接,经过对竹片的滚动碾压,上下两个压散轮6之间的间距可能会出现扩张情况,导致压散轮6的中心轴对其与机体1连接的槽孔处形成磨损,使槽孔向外增加开设面积,进而使得压散轮6向外发生位置上的移动扩张,而竹片厚度有限,压散轮6若发生位置偏移,很可能在后续使用中,出现无法与竹片进行良好接触,使竹片所受碾压力降低,成丝率不佳的情况发生;

经过去蜡层组件处理后的竹片,可被传输于相邻上下两个压散轮6之间,经过压散轮6力度上的滚动挤压,使竹片压制形成竹丝,若压散轮6长时间使用,受外力影响而使得压散轮6自身发生位置偏移时,会使得压散轮6的中心轴端部于机体1上开设嵌槽5内发生扩张磨损,使嵌槽5内部空间增加,而压散轮6协同其中心轴同步扩张移动,即位于上端的压散轮6向上移动,位于下端的压散轮6向下移动,由于机体1内壁上滑动连接H型架73,压散轮6端部转动连接套块71,且套块71和H型架73之间转动连接支板72,当压散轮6向外移动时,通过支板72的牵引带动,可使得H型架73向远离去蜡层组件的方向,于机体1内壁上发生滑动,而初始状态下H型架73贴合在固定板76上,与开关77相互抵接,当H型架73受压散轮6扩张影响发生滑动时,会逐渐脱离与开关77的接触,由于开关77分别电性连接声光报警器79和第二电机715,在开关77抵接力消失时,声光报警器79开始报警,以便提示工作人员该处上下对应轮组位置出现异常需要及时修复,避免轮组长时间发生位置偏移而耽误对竹片的压制工作,使竹片需大量返工重新压制;

在开关77启动声光报警器79开始报警的同时,第二电机715开始运作,带动其输出端所连接的联动轴710于两个安装板78之间发生转动,由于联动轴710两端环面上镜像开设外螺纹711,即螺纹方向相反,通过外螺纹711螺纹连接移动板712,在联动轴710的转动驱使下,可使得移动板712向其之间相向的方向进行移动,而移动板712相对立面安装推板713,移动板712移动的同时,使得推板713向着套块71的外壁进行移动贴合,并在联动轴710的继续驱使下,可使得推板713推动套块71向内收缩移动,以此使得压散轮6能够恢复至初始位置,避免相邻上下两端的压散轮6之间的间距过大而影响与竹片的接触,使得竹片压制效果降低的情况发生;

需要说明的是,每相邻上下两端的压散轮6设置为一组,即一组包括两个对称分布的压散轮6,竹片从其之间形成的间距经过,并由压散轮6的转动,作为驱动力,实现对竹片的成丝压制工序,而每一组压散轮6上均分配连接有磨损检测组件和自动复位组件,对单组压散轮6可进行针对性检测,使得工作人员能够精准确定出现磨损故障的轮组。

本发明中涉及的电路以及控制均为现有技术,在此不进行过多赘述。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。