一种立式加工中心用FMS自动交换台系统

文献发布时间:2023-06-19 09:26:02

技术领域

本发明涉及一种数控机床配件,具体是一种立式加工中心用FMS自动交换台系统。

背景技术

现有常用的立式加工中心用自动交换台系统往往采用双托盘交换的形式,即在机床侧面放置一个可容纳两个托盘(A托盘和B托盘)的交换装置,A托盘位于机床内部加工区,B托盘位于交换装置内,A托盘上的工件加工完成后,先将A托盘和成品件一起移出机床内部加工区,再将B托盘上的毛坯移入机床内部加工区,从而实现两个托盘的交换。这种交换台系统的缺点是通常只能实现两个托盘的交换,非加工时间利用率不高。

发明内容

本发明所要解决的技术问题是,针对现有技术的不足,提供一种适用性强、可实现多工件、长时间的自动化加工的立式加工中心用FMS自动交换台系统。

本发明解决上述技术问题所采用的技术方案为:一种立式加工中心用FMS自动交换台系统,包括托盘及设置在托盘下方的抬升板、抬升机构、推拉机构和底板,所述的抬升板固定在所述的抬升机构的输出端,所述的抬升板与所述的托盘相连,所述的抬升机构和所述的推拉机构分别安装在所述的底板上,所述的抬升机构用于驱动所述的抬升板上下移动,所述的托盘与所述的推拉机构的输出端连接,所述的抬升板与所述的托盘之间设置有导向机构,所述的推拉机构用于驱动所述的托盘沿所述的导向机构左右移动。

作为优选,所述的抬升机构包括两个油缸,每个所述的油缸包括缸体、活塞轴和缸盖,所述的活塞轴垂直固定在所述的底板上,所述的缸体套设在所述的活塞轴上,所述的缸盖密封套设在所述的活塞轴的上端,所述的抬升板和所述的缸盖分别固定在所述的缸体的上端,所述的缸体和所述的活塞轴围成夹紧油腔,所述的缸体、活塞轴和缸盖围成松开油腔,所述的夹紧油腔位于所述的松开油腔的下方,所述的底板上安装有第一油路和第二油路,所述的第一油路与所述的夹紧油腔相通,所述的第二油路与所述的松开油腔相通,所述的第一油路和所述的第二油路经分别与外界供油系统相通;所述的两个油缸的第一油路和第二油路上分别安装有一个节流阀。以双活塞油缸结构作为抬升机构,并配合节流阀控制第一油路和第二油路的流量,确保两个缸体浮起、下降平稳且浮起、下降速度一致,避免偏载。

进一步地,所述的抬升板上开设有两个定位通孔,每个所述的缸盖嵌入式安装在一个所述的定位通孔内,每个所述的缸盖的上侧固定有盖板,所述的盖板的上表面与所述的抬升板的上表面平齐。定位通孔的设计,对缸盖及油缸整体起到进一步定位作用,可提高油缸的装配精度。

作为优选,所述的推拉机构包括活塞杆、交换钩和交换块,所述的底板的一侧开设有一端开口的缸体孔,所述的缸体孔沿所述的底板的长度方向设置,所述的活塞杆的一端横向插设在所述的缸体孔内,所述的活塞杆的一端一体设置有活塞,所述的活塞与所述的缸体孔围成活塞腔,所述的底板上开设有与所述的活塞腔相通的第三油路,所述的活塞杆的另一端自所述的缸体孔的开口端伸出,所述的缸体孔的开口端安装有缸体盖,所述的缸体盖密封套设在所述的活塞杆上,所述的交换钩固定在所述的活塞杆的另一端,所述的交换块固定在所述的托盘的靠近所述的活塞杆的一侧,所述的交换块的底部开设有定位槽,所述的交换钩位于所述的定位槽的正下方,所述的交换钩的宽度与所述的定位槽的宽度相适配,所述的交换钩插设在所述的定位槽内。直接在底板的一侧开设缸体孔安装活塞杆,有利于提高活塞杆安装精度,使FMS自动交换台系统的整体结构更加紧凑。底板可采用一体式铸件加工而成,精度高。通过活塞杆的行程设计,可有效弥补堆垛机车的叉臂行程的不足,使叉臂能够完全伸至托盘底部。

作为优选,所述的导向机构包括多个上下滚轮,所述的多个上下滚轮分成两排对称设置在所述的抬升板的长度方向的两侧,每个所述的上下滚轮的轴线平行于所述的抬升板的宽度方向,所述的托盘的下侧开设有相向设置的两道并行的导槽,每道所述的导槽沿所述的托盘的长度方向设置,每道所述的导槽的高度大于每个所述的上下滚轮的外径,两道所述的导槽间的距离与两排所述的上下滚轮之间的距离相适配,两排所述的上下滚轮分别伸入两道所述的导槽内。托盘左右移动时,两排上下滚轮分别沿两道导槽滑移,以多个上下滚轮作为导向,可使托盘的移动更为顺畅。

进一步地,所述的导向机构还包括多个左右滚轮和多个凸台,所述的多个凸台分成两排对称设置在所述的抬升板的长度方向的两侧,靠近每个所述的凸台的左侧和/或右侧设有一个所述的上下滚轮,每个所述的上下滚轮的轮面的顶端略高于每个所述的凸台的上表面,每个所述的上下滚轮的轮面的底端略低于每个所述的凸台的下表面,每个所述的凸台的宽度方向的外侧嵌入式直立安装有一个所述的左右滚轮,每个所述的左右滚轮的外侧轮面略伸出每个所述的凸台的宽度方向的外侧,每道所述的导槽的高度大于每个所述的凸台的高度,两道所述的导槽间的距离与两排所述的凸台之间的距离相适配,两排所述的凸台分别伸入两道所述的导槽内,两排所述的左右滚轮分别正对两道所述的导槽的槽底。多个左右滚轮和多个凸台可进一步提高托盘移动的可靠性,并实现抬升板对托盘的可靠压紧及支撑。

作为优选,所述的托盘的一侧的底部开设有托盘定位孔,所述的底板上固定有与所述的托盘定位孔相适配的托盘定位销,所述的托盘处于夹紧状态时,所述的托盘定位销插设在所述的托盘定位孔内。托盘定位销与托盘定位孔的配合,可提高对托盘的定位精度。

进一步地,所述的托盘与所述的底板之间设置有气密性检测装置,所述的气密性检测装置靠近所述的托盘定位销。托盘处于夹紧状态时,托盘与底板之间的间歇若大于设计值(例如0.03mm)时,气密性检测装置报警,提示需清除托盘与底板之间可能的异物,确保托盘与底板接触紧密,保证托盘上表面的整体平面度在合格范围内,从而保证托盘的整体精度。

作为优选,所述的托盘的一侧的底部开设有叉臂定位孔,所述的叉臂定位孔与堆垛机车的叉臂上固定的叉臂定位销相适配,所述的托盘与所述的抬升板上下错开一定距离时,堆垛机车的叉臂伸入托盘两侧的下方,叉臂定位销插入叉臂定位孔,由堆垛机车的叉臂将托盘向上托起。

作为优选,所述的底板的两侧分别安装有上下位置感应开关和左右位置感应开关,所述的上下位置感应开关用于检测所述的抬升板是否到位,所述的左右位置感应开关用于检测所述的托盘是否到位。

与现有技术相比,本发明具有如下优点:本发明FMS自动交换台系统适用性强,可通用于立式加工中心中传统式双交换式APC(托盘自动交换装置),实现多工件、长时间的自动化加工,打破传统立式加工中心配双交换台或待加工毛坯数量少,非加工时间利用率不高的局限,同时可保留立式加工中心原有的侧双交换台选配功能,当加工的毛坯工件数量较少时,可以切换至配双交换台模式。本发明FMS自动交换台系统可实现立式加工中心和卧式加工中心同组一条自动化生产线的工程,可加工的零件更加多样化。

附图说明

图1为实施例中抬升板与缸体的装配示意图;

图2为实施例中底板与活塞轴的装配示意图;

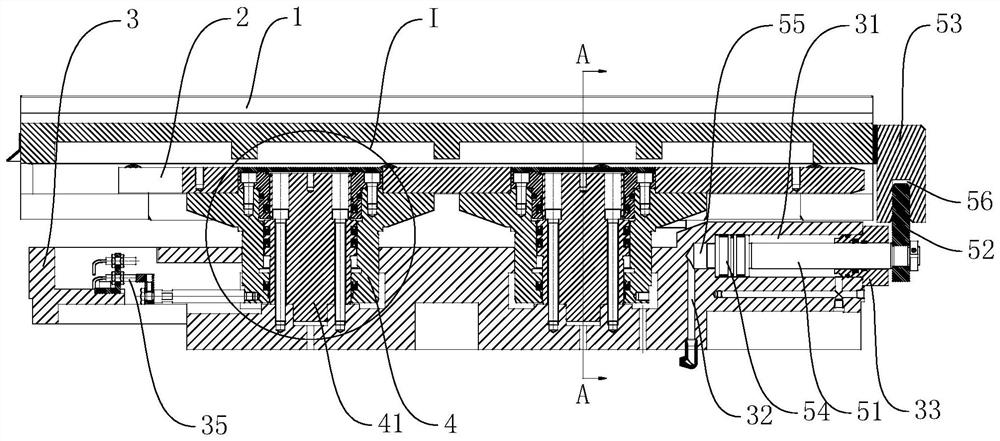

图3为实施例中交换台系统过活塞轴中心线的纵剖示意图(托盘处于夹紧状态);

图4为图3中I处放大图;

图5为图3中A-A剖视图;

图6为图5中II处放大图;

图7为实施例中交换台系统过活塞轴中心线的纵剖示意图(抬升板浮起20mm时的状态);

图8为图7中B-B剖视图;

图9为图8中III处放大图;

图10为实施例中交换台系统过活塞轴中心线的纵剖示意图(托盘向右推出100mm时的状态);

图11为图10中C-C剖视图;

图12为实施例中交换台系统过左右位置感应开关的纵剖示意图(托盘向右推出100mm时的状态);

图13为实施例中交换台系统过左右位置感应开关的纵剖示意图(叉臂向上抬起133mm托起托盘的状态);

图14为叉臂托着托盘从机床加工区内拉出至升降台的状态下,实施例中交换台系统过活塞轴中心线的纵剖示意图。

具体实施方式

以下结合附图实施例对本发明作进一步详细描述。

实施例的立式加工中心用FMS自动交换台系统,如图所示,包括托盘1及设置在托盘1下方的抬升板2、抬升机构、推拉机构和底板3,抬升板2固定在抬升机构的输出端,抬升板2与托盘1相连,抬升机构和推拉机构分别安装在底板3上,抬升机构用于驱动抬升板2上下移动,托盘1与推拉机构的输出端连接,抬升板2与托盘1之间设置有导向机构,推拉机构用于驱动托盘1沿导向机构左右移动。

本实施例中,抬升机构包括两个油缸,每个油缸包括缸体4、活塞轴41和缸盖42,活塞轴41垂直固定在底板3上,缸体4套设在活塞轴41上,缸盖42密封套设在活塞轴41的上端,抬升板2和缸盖42分别固定在缸体4的上端,抬升板2上开设有两个定位通孔21,每个缸盖42嵌入式安装在一个定位通孔21内,每个缸盖42的上侧固定有盖板43,盖板43的上表面与抬升板2的上表面平齐,缸体4和活塞轴41围成夹紧油腔44,缸体4、活塞轴41和缸盖42围成松开油腔45,夹紧油腔44位于松开油腔45的下方,底板3上安装有第一油路46和第二油路47,第一油路46与夹紧油腔44相通,第二油路47与松开油腔45相通,第一油路46和第二油路47分别与外界供油系统相通;两个油缸的第一油路46和第二油路47上分别安装有一个节流阀48。

本实施例中,推拉机构包括活塞杆51、交换钩52和交换块53,底板3的一侧开设有一端开口的缸体孔31,缸体孔31沿底板3的长度方向设置,活塞杆51的一端横向插设在缸体孔31内,活塞杆51的一端一体设置有活塞54,活塞54与缸体孔31围成活塞腔55,底板3上开设有与活塞腔55相通的第三油路32,活塞杆51的另一端自缸体孔31的开口端伸出,缸体孔31的开口端安装有缸体盖33,缸体盖33密封套设在活塞杆51上,交换钩52固定在活塞杆51的另一端,交换块53固定在托盘1的靠近活塞杆51的一侧,交换块53的底部开设有定位槽56,交换钩52位于定位槽56的正下方,交换钩52的宽度与定位槽56的宽度相适配,交换钩52插设在定位槽56内。

本实施例中,导向机构包括多个上下滚轮61、多个左右滚轮62和多个凸台63,多个上下滚轮61分成两排对称设置在抬升板2的长度方向的两侧,每个上下滚轮61的轴线平行于抬升板2的宽度方向,托盘1的下侧开设有相向设置的两道并行的导槽11,每道导槽11沿托盘1的长度方向设置,每道导槽11的高度大于每个上下滚轮61的外径,两道导槽11间的距离与两排上下滚轮61之间的距离相适配;多个凸台63分成两排对称设置在抬升板2的长度方向的两侧,靠近每个凸台63的左侧右侧设有一个上下滚轮61,每个上下滚轮61的轮面的顶端略高于每个凸台63的上表面,每个上下滚轮61的轮面的底端略低于每个凸台63的下表面,每个凸台63的宽度方向的外侧嵌入式直立安装有一个左右滚轮62,每个左右滚轮62的外侧轮面略伸出每个凸台63的宽度方向的外侧,每道导槽11的高度大于每个凸台63的高度,两道导槽11间的距离与两排凸台63之间的距离相适配;两排上下滚轮61和两排凸台63分别伸入两道导槽11内,两排左右滚轮62分别正对两道导槽11的槽底。

本实施例中,托盘1的一侧的底部开设有托盘定位孔12,底板3上固定有与托盘定位孔12相适配的托盘定位销34,托盘1处于夹紧状态时,托盘定位销34插设在托盘定位孔12内;托盘1与底板3之间设置有气密性检测装置14,气密性检测装置14靠近托盘定位销34;托盘1的一侧的底部开设有叉臂定位孔13,叉臂定位孔13与堆垛机车(图中未示出)的叉臂71上固定的叉臂定位销72相适配,托盘1与抬升板2上下错开一定距离时,堆垛机车的叉臂71伸入托盘1两侧的下方,叉臂定位销72插入叉臂定位孔13,由堆垛机车的叉臂71将托盘1向上托起;底板3的两侧分别安装有上下位置感应开关35和左右位置感应开关36,上下位置感应开关35用于检测抬升板2是否到位,左右位置感应开关36用于检测托盘1是否到位。

下面结合托盘1的不同状态对上述立式加工中心用FMS自动交换台系统的工作原理进行说明。

(1)如图3所示,托盘1处于夹紧状态。

托盘1在立式加工中心的机床加工区时,必须处于夹紧状态,防止机床切削加工时托盘1产生位置移动。为夹紧托盘1,经第一油路46向夹紧油腔44进油,产生向下的推力,推动缸体4和抬升板2下降,使两排凸台63压紧托盘1,此时托盘定位销34插设在托盘定位孔12内,交换钩52插入定位槽56内。在摩擦力和托盘定位销34及交换钩52的共同作用下,确保托盘1处于夹紧状态,即可加工装夹在托盘1上的工件。

(2)如图7所示,抬升板2浮起一定距离(本实施例中设定为20mm)的状态。

当托盘1上的工件加工完成后,系统接收到交换指令。经第二油路47向松开油腔45进油,产生向上的推力,推动缸体4和抬升板2上浮,使两排凸台63与托盘1分离,两排上下滚轮61的轮面的顶端分别与两道导槽11的顶面接触并推动托盘1浮起,由上下位置感应开关35检测抬升板2是否上浮到位。抬升板2浮起20mm时,托盘定位销34与托盘定位孔12脱开4mm,交换钩52仍处于插入定位槽56的状态。

(3)如图10~图12所示,托盘1向右推出一定距离(本实施例中设定为100mm)的状态。

当上下位置感应开关35检测到抬升板2上浮到位信号后,活塞杆51通过交换钩52和交换块53将托盘1向右推出100mm,左右位置感应开关36检测到托盘1推出到位信号后,此时托盘1与抬升板2左右距离相互错开10mm,如图12所示;堆垛机车的叉臂71从左侧伸入机床加工区内,直至托盘1两侧的下方,叉臂定位销72与叉臂定位孔13对准,如图11所示。

(4)如图13所示,叉臂71向上抬起一定距离(本实施例中设定为133mm)托起托盘1的状态;如图14所示,叉臂71托着托盘1从机床加工区内拉出至升降台的状态。

叉臂71向上移动至叉臂定位销72插入叉臂定位孔13内,由堆垛机车的叉臂71将托盘1向上托起,把托盘1从机床加工区内取出并放至货架内。

叉臂71安装在堆垛机车的升降台上,堆垛机车安装在货架上,货架竖直方向有多层仓位,每层仓位可以拼接为任意多个仓位。叉臂71可在升降台上左右伸缩,升降台可在堆垛机车上上下移动,堆垛机车可在货架上前后移动,从而把托盘1放至货架的任意仓位,最终将托盘1运至装卸站,将托盘1上的成品工件拆卸。本实施例中,具体地,叉臂71在升降台和堆垛机车作用下将托盘1向上抬起133mm,叉臂71上的叉臂定位销72插入叉臂定位孔13内,使托盘1与抬升板2彻底脱开20mm(无水平方向位置重叠),从而交换块53与交换钩52脱离。

(5)参见图13和图14,叉臂71从货架内退回至升降台上,升降台在堆垛机车上上下移动,堆垛机车可在货架上前后移动,移动至到指定的仓位,去取待加工的毛坯工件。然后按照上述(4)、(3)、(2)、(1)的顺序将毛坯工件送至机床加工区内。

以上是机床加工区内的成品工件被换出、毛坯工件被换进机床加工区的一套动作循环。在货架上一次装夹足够数量的毛坯工件,可以实现较长时间的自动化加工。

本发明FMS自动交换台系统适用性强,可通用于立式加工中心中传统式双交换式APC(托盘1自动交换装置),实现多工件、长时间的自动化加工,打破传统立式加工中心配双交换台或待加工毛坯数量少,非加工时间利用率不高的局限,同时可保留立式加工中心原有的侧双交换台选配功能,当加工的毛坯工件数量较少时,可以切换至配双交换台模式。本发明FMS自动交换台系统可实现立式加工中心和卧式加工中心同组一条自动化生产线的工程,可加工的零件更加多样化。