基于UMPCA的多工位锻压数据特征提取方法

文献发布时间:2023-06-19 09:26:02

技术领域

本发明涉及一种基于UMPCA的多工位锻压数据特征提取方法,属于工业传感数据处理技术领域。

背景技术

分布式传感、计算技术的进步以及物联网(IoT)的发展创造了时空数据丰富的环境,大量复杂的数据被采集。在现代工业系统中常常会在不同空间位置安装多个传感器采集大量非线性波形信号数据进行数据处理和分析。该处理分析过程中,各传感器所对应的不同数据点可作为数据的空间索引,传感器所采集的非线性波形信号数据可作为数据的时间索引。

近些年来,除传统的信号处理方法以外,基于统计分析、机器学习的方法也常被用来分析信号数据。但是,现有的各种数据分析处理方法在系统所获得的传感数据涉及到多个位于不同空间位置的传感信号时,会因为采集获得的各张量数据之间张量数据结构无法被准确表征而不能被直接应用。

多个传感器采集的数据也被称为多通道数据,数学上可以用张量来表达。对张量数据进行建模和分析相比于其他数据会变得更加复杂。这是因为,对张量数据进行建模和分析需要考虑不同传感器通道之间的相互关系。一方面,多通道数据在时间、空间表现出变异和交叉相关性,这有利于挖掘数据内在的联系,设计更有效的系统并做出更好的决策。但是,另一方面,由于多通道数据所具有的高维度、异质性和复杂的互相关性,张量数据的建模和分析已成为相当大的挑战。

发明内容

本发明的目的在于克服现有方法的不足,提供一种能保持张量数据结构并考虑通道间相互关系的数据特征提取方法,以便对工业上通过不同通道所获得的多通道传感数据进行建模和分析。

首先,为实现上述目的,本发明提出一种基于UMPCA的多工位锻压数据特征提取方法,其在锻压机中通过S个传感器通道分别采集N个数据点,获得N个数据点各自所分别对应的M个数据样本后,将所述各数据样本记录为一个M×S×N的张量数据,然后对所述张量数据执行以下步骤:步骤1:对所述张量数据执行由张量到向量的投影,将张量数据映射到低维的向量空间;步骤2:以投影后向量空间中的特征方差最大为目标,以投影后向量空间中的向量基线性无关为约束,通过启发式迭代方法求解获得一组初级多线性投影向量集;步骤3:将步骤2求解得到的初级多线性投影向量集重构为一组特征张量,用于表征不同传感器通道间的相关性和变异。

可选的,如上任一所述的基于UMPCA的多工位锻压数据特征提取方法,其中,所述步骤1中,将张量数据映射到低维的向量空间的具体步骤如下:步骤1.1:记传感器所采集到的M×S×N个数据样本为一组张量数据{x

可选的,如上任一所述的基于UMPCA的多工位锻压数据特征提取方法,其中,所述步骤2中投影后向量空间中的特征方差如下:记投影后向量空间中的特征方差为总的分散量

可选的,如上任一所述的基于UMPCA的多工位锻压数据特征提取方法,其中,所述步骤2中投影后向量空间中的向量基线性无关的约束条件具由以下步骤获得:用互不相关的向量基

条件为:

可选的,如上任一所述的基于UMPCA的多工位锻压数据特征提取方法,其中,步骤3中将初级多线性投影向量集重构为一组特征张量的具体步骤如下:令j=1,2,...,l-1的向量基满足

可选的,如上任一所述的基于UMPCA的多工位锻压数据特征提取方法,其中,所述步骤1中,为了计算第l个初级多重线性投影集,需要计算与张量对应模的一组包含N个投影向量集:其中对于张量的第n

同时,本发明还提供一种多工位锻压机,该多工位锻压机中分别在不同位置设置有S个传感器,每一个传感器分别连接一个传感器通道,每个传感器分别采集N个数据点,获得N个数据点各自所分别对应的M个数据样本,各所述传感器通道分别连接控制单元,所述控制单元被设置以执行如权利要求1-7任一所述的基于UMPCA的多工位锻压数据特征提取方法。

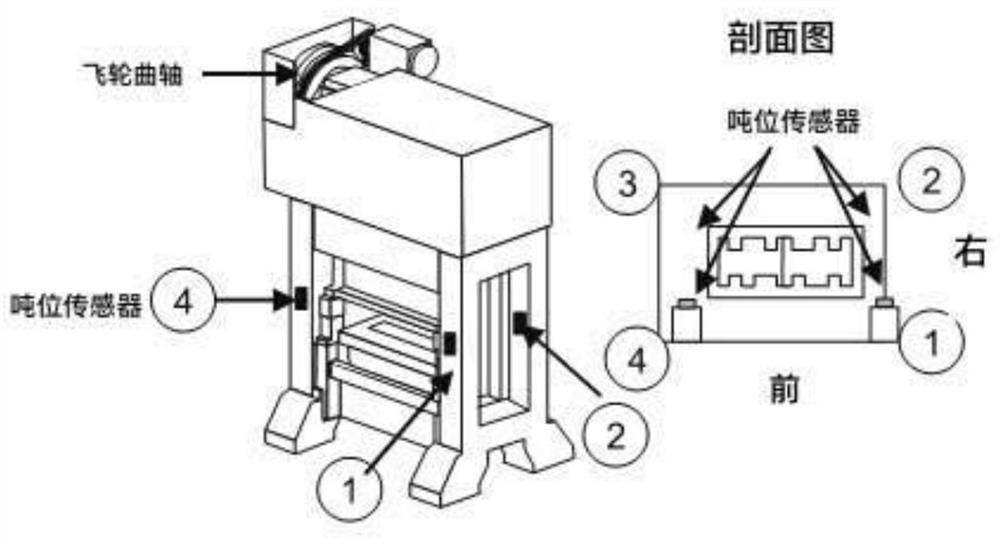

可选的,如上任一所述的多工位锻压机,其中,所述传感器包括有四个,四个传感器分别安装在锻压机的不同立柱上,各个传感器分别形成一个传感器通道,以四个传感器通道所对分别应的剖面数据记录施加在模具上的力,其中,四个传感器通道所分别对应的每个剖面在锻压过程中均分别包括有五个操作,五个操作分别对应N个数据点,每个数据点分别对应M个数据样本。

有益效果:本发明在M个数据样本中分别通过S个传感器分别采集N个数据点,将S个传感器所分别采集的S个向量数据,表达为一个M×S×N的张量,然后在不破坏张量数据结构的基础上,直接通过对所述张量数据执行由张量到向量的投影,将其映射到低维的向量空间,然后以投影后向量空间中的特征方差最大为目标、以向量基线性无关为约束,利用启发式迭代求解一组初级多线性投影向量集。由此,本发明能够将初级多线性投影向量集重构为一组特征张量来表征通道间的相关性和变异,并以此实现多工位多通道传感器数据融合的锻压数据的特征提取。

与传统方法相比,本发明的优势在于:本发明将UMPCA(UncorrelatedMultilinear Principal Component Analysis,不相关多重线性主成分分析)首次应用于工业多传感器特征提取中,可以在不破坏张量数据结构的基础上,直接作用于张量数据。因此,本发明能够在重构出的一组特征张量中保留数据结构,并考虑不同传感器通道之间的相互关系。基于该特征张量,本发明可以利用多通道数据在时间、空间上所表现出的变异和交叉相关性,挖掘出数据内在的联系,设计更有效的系统并做出更好的决策。

附图说明

图1为本发明中多工位锻压机锻压机中的传感器分布示意图;

图2为本发明中所采集的总的样本数据的示意图;

图3为本发明中使用UMPCA所方法得到的特征向量的示意图。

具体实施方式

下面结合附图与具体实施方式对本发明作进一步详细描述:

本发明提出了一种基于UMPCA的多工位锻压数据特征提取方法,该方法可以直接应用于实际的多工序锻压过程中采集到的多通道数据而不破坏数据结构。该方法不仅利用了每个单独的剖面,还考虑了不同传感器通道的相互关系,UMPCA提取的特征量可以有效、精确地表征通道的变化模式和关系。

如图1所示,本发明将S=4个传感器安装在锻压机的不同立柱上,每一个传感器分别连接一个传感器通道,以四通道剖面数据记录锻压机施加在模具上的力。所述四通道剖面的每个剖面在锻压过程中均分别包括五个操作,可以分为几个部分,每个部分表示分别采集N个数据点作为每个操作的工作边界,由此,本发明的多工位锻压机能够使其控制单元获得S个传感器、N个数据点各自所分别对应的M个数据样本。该数据集包括308个样品的正常工作情况和样本大小为69的每个故障的5种不同的故障概况。总的样本数据如图2所示。

在正常工作过程中,UMPCA应用于从1到153的数据索引的第一段。当模具开始移动到零件时,相应采集所述第一段的数据。由于第一段中,锻压机没有对模具进行操作,因此对该部分进行分析和建模可以获得有关锻压机状态的信息。这一过程中,对锻压机中S个传感器、N个数据点所分别对应的M个数据样本所组成的M×S×N的张量数据进行的分析和建模步骤可以通过锻压机中的控制单元按照如下的步骤实现:

第一步,将所述各数据样本记录为一个M×S×N的张量数据{x

其中,第一步中具体可通过TVP(Tensor-to-Vector Projection)对任意样本张量x

上述第二步中,方差定义为总的分散,可记为

其中,

向量数据的第l个主要组成部分可表示为y

用互不相关的向量基

由此,第二步中,以投影后向量空间中的特征方差最大为目标,以投影后向量空间中的向量基线性无关为约束,通过启发式迭代方法求解获得一组初级多线性投影向量集,可具体表示为:

条件为:

l,j=1,...,L

其中,

解决上述最大化问题的具体步骤如下:

1、通过最大化

2、通过令

3、通过令

4、通过对j=1,2,...,l-1.令

上述过程中,为了找到第l个初级多重线性投影集,需要一次计算一种模式下的N个投影矢量。而对于任意一种模式n

其中,

其中

通过以上定义,可以确定投影矢量。

而对于l=1,可以将离散

其中对应第1个矩阵的坐标向量表示为

因此,约束h

至此,可以通过解决以下优化问题来计算

条件为:

j=1,...,l-1

上述优化问题的解即为与最大特征值相关的特征向量:

其中

图3显示了最终UMPCA从多通道数据中获得的特征量。其中相对重要值为0.8246、0.1127、0.0522、0.0105。图3中仅描绘了第一特征向量。如图3所示,第一个特征向量表明通道1和通道4的变化模式与通道2和通道3的变化模式相反。根据图1,通道1和通道4采集数据的传感器放置于模具的正面,而通道2和通道3采集数据的传感器放置于模具的背面。这意味着上模的重量可能分布不均匀,这会导致前侧的移动方向与上模的背面的移动方向相反。而在第二个特征向量图中,通道1和通道2的特征向量非零,但通道3和通道4的特征向量接近零,这表明模具右侧的运动变化大于模具左侧的运动变化。

由此,本发明能够通过对张量数据执行由张量到向量的投影,将其映射到低维向量空间再以投影后向量空间中的特征方差最大为目标、以投影后向量空间中的向量基线性无关为约束,通过启发式迭代方法求解获得一组初级多线性投影向量集,从而通过将求解得到的初级多线性投影向量集重构为一组特征张量而在特征提取过程中保留张量数据自身的结构,挖掘出通道间数据的相互关系。

以上仅为本发明的实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些均属于本发明的保护范围。