一种高压陶瓷圆棒厚膜电阻的激光调阻机

文献发布时间:2023-06-19 09:26:02

技术领域

本发明属于高压陶瓷圆棒厚膜电阻的激光调阻技术领域,具体涉及一种高压陶瓷圆棒厚膜电阻的激光调阻机。

背景技术

高压陶瓷圆棒主要应用于高压电线铺设的绝缘陶瓷中,是高压电线铺设过程必要的绝缘元件,具有广泛的应用市场。高压陶瓷圆棒在其生产的过程中,对电阻阻值的要求严格,所生产的高压陶瓷圆棒必须通过调阻才能满足工艺要求。

现有技术中对高压陶瓷圆棒主要通过人工切割的方式进行调阻,首先需要将陶瓷圆棒进过丝网印刷在其表面印刷成阻值修调的网格,由于厚膜丝网印刷工艺导致陶瓷圆棒阻值的不确定性和一致性不好,不能达到标称值,因此需要对陶瓷圆棒的厚膜电阻进行切割调阻(微调),才能满足客户对陶瓷圆棒精确阻值的要求;采用人工调阻主要利用气钻对经过丝网印刷的陶瓷圆棒进行切割打磨调阻,采用人工调阻的方式主要存在的问题是:1、陶瓷圆棒切割打磨口不够工整,会出现切割打磨的凹坑,对陶瓷圆棒的调阻精度不高,如果切割打磨的口之间距离太近容易导致陶瓷圆棒的击穿率提高;2、采用人工对陶瓷圆棒的调阻效率低下,不能满足高产量的工艺要求;3、采用人工调阻后,还需要对陶瓷圆棒的阻值进行检测,其调阻工艺过程复杂;发明人基于现有技术中上述缺陷研发了一种高压陶瓷圆棒厚膜电阻的激光调阻机,能够很好地解决现有技术中存在的问题。

发明内容

本发明为了解决上述技术问题,提供一种高压陶瓷圆棒厚膜电阻的激光调阻机,其设计结构简单、科学合理、操作方便,自动化程度高;本发明利用激光器所发射的脉冲激光束聚焦成一个很小的光点,当光点能量到达一定的能量密度时,对陶瓷圆棒的电阻进行切割,使电阻的膜层熔融、蒸发,以改变陶瓷圆棒电阻阻值的目的,同时对调阻完成的陶瓷圆棒阻值进行自动在线检测,直到满足客户对陶瓷圆棒要求的阻值为止。

本发明所采用的技术方案是:一种高压陶瓷圆棒厚膜电阻的激光调阻机,包括底板、激光发射装置、PLC控制系统;所述底板固定设置在支撑架的上部位置,所述激光发射装置固定设置在所述底板的后侧中间位置,所述PLC控制系统固定设置在所述底板的右侧后部位置;移动夹取装置固定设置在定位检测调阻装置的前侧位置,利用PLC控制系统自动控制将陶瓷圆棒从待调阻料仓自动夹取到工位转盘,通过工位转盘转运到定位检测调阻装置,利用所述激光发射装置的切割调阻和定位检测调阻装置的阻值检测后,将陶瓷圆棒自动放置到成品料仓中;所述定位检测调阻装置固定设置在所述移动夹取装置的后侧中间位置,用于对陶瓷圆棒的定位和阻值检测;所述工位转盘固定设置在所述移动夹取装置的前侧中间位置,用于通过与移动夹取装置的配合,实现对陶瓷圆棒的转运;所述料仓分为成品料仓和待调阻料仓,所述成品料仓固定设置在工位转盘的左侧对应位置,所述待调阻料仓固定设置在所述工位转盘右侧对应位置,成品料仓和待调阻料仓与底板的上部固定连接。

所述激光发射装置包括横向调整机构,横向调整机构横向固定设置在底板上,所述横向调整机构包括伺服电机A,伺服电机A固定设置在支撑框的左侧位置,丝杠固定设置在所述支撑框的内部中间位置,丝杠的左端与伺服电机A的动力输出轴固定连接,丝杠的右端与支撑框的右端丝孔固定连接,滑块的通体丝孔套装在丝杠上;纵向调整机构竖直固定设置在横向调整机构的上部位置,所述纵向调整机构包括支撑体,支撑体固定设置在所述滑块的上部位置,手摇柄固定设置在丝杆的上部顶端位置,所述丝杆穿过所述支撑的中心位置与其底部丝孔固定连接,升降滑块的固定设置在丝杆上;激光发射器固定设置在升降滑块的右侧位置,所述激光发射器用于发射对陶瓷圆棒切割调阻的激光;振镜固定设置在激光发射器的前端位置,场镜固定设置在振镜的底部位置。

所述PLC控制系统包括立柱,立柱固定设置激光发射装置右侧对应位置,操作屏固定设置在所述立柱的上部顶端位置,程序模块固定设置在所述操作屏的内部。

所述移动夹取装置包括立架,立架对称固定设置在定位检测调阻装置的左右对应位置,所述立架为折弯的弧形状,同步带安装架横向固定设置在立架的前端位置,同步驱动轮固定设置在所述同步安装架的一端位置,同步从动轮固定设置在所述同步安装架的另一端,同步电机固定设置在同步驱动轮的上部位置,所述同步电机的动力输出轴与所述同步驱动轮固定连接,同步带套装在所述同步驱动轮和同步从动轮之间;固定体左右对称设置在所述同步带的前端,伸缩气缸固定设置在固定体上,固定板固定设置在所述伸缩气缸的底部位置,开合气缸A固定设置在所述固定板的底部位置,连接板固定设置在所述开合气缸A底部位置,滑动槽固定设置在所述连接板底部位置,夹取部在所述连接板的底部滑动槽中左右对称套装,所述夹取部的夹紧面设置有Y形夹取槽,通过所述开合气缸A控制其左右夹取部的开合。

所述定位检测调阻装置包括固定底板,固定底板固定设置在底板上,伸缩柱固定设置在所述固定底板的左右两侧位置,缓冲弹簧套装在所述伸缩柱上,所述左右伸缩柱的上部固定设置有U形连接板,升降气缸固定设置在所述固定底板和U形连接板的中间位置,开合气缸B固定设置在所述U形连接板的左右前端底部位置;夹紧部呈前后对称设置,所述前后夹紧部固定设置在所述开合气缸B的底部位置,夹紧部之间通过上下对称设置的固定连接杆固定连接;阻值探针固定体分别固定设置在后侧夹紧部的固定连接杆左右侧两侧位置,阻值检测探针固定设置在阻值探针固定体的底部位置,且阻值检测探针的探头向外;滚动定位连接板前后对称固定设置在所述前后夹紧部的固定连接杆上,所述滚动定位连接板在所述前后夹紧部的固定连接杆上分别设置两个;夹紧滚筒呈上下对称设置在所述前侧滚动定位连接板底部位置,所述后侧滚动定位连接板底部的上部设置有驱动滚筒,所述驱动滚筒的下部对称设置有所述夹紧滚筒;电机支架分别固定设置在所述后侧左右滚动定位连接板的底部外侧位置,电机固定设置在所述电机支架的中间位置,传动带固定套装在所述驱动滚筒和电机之间。

所述夹紧滚筒和驱动滚筒由橡胶制成,后侧滚动定位连接板底部的夹紧滚筒和驱动滚筒呈上下垂直设置,同样前侧滚动定位连接板底部的上下夹紧滚筒呈垂直设置。

所述工位转盘包括方形底板,方形底板固定设置在移动夹取装置的前侧中间位置的底板上,分度器驱动电机固定设置在所述方形底板的后侧位置,分度器固定设置在所述分度器驱动电机的前侧位置,所述分度器驱动电机的动力输出轴通过传动带与分度器的分度器转轴右侧固定连接,限位挡片固定设置在所述分度器转轴的左端,限位开关固定设置在限位挡片的对应的下部,所述限位开关与所述方形底板的上部固定连接;转盘固定设置在所述分度器的上部位置,所述转盘通过回转轴承与所述分度器的上部动力输出轴固定连接,利用分度器驱动所述转盘转动;支撑工位固定围绕所述转盘的周向等分对称设置,所述支撑工位包括直角固定板,直角固定板呈对称设置,所述直角底板固定设置在转盘的上部,支撑筒对称设置在所述直角底板的上部内侧位置;陶瓷圆棒放置在所述对称设置的两个支撑筒的上部中心位置。

所述料仓包括安装板,安装板纵向固定设置伺服位移机构和滑轨上,U形放料架排列固定设置在所述安装板上,所述U形放料架的底部中间位置固定设置有用于使顶升机构升降的顶升口,U形放料架的前后侧面开设有固定导向槽,所述U形放料架的侧面上部设置有感应开口;所述伺服位移机构和滑轨横向平行设置在底板的上部,伺服位移机构包括位移架,所述位移架固定设置在所述底板的上部,位移丝杠固定设置在位移架中间位置,所述位移丝杠的一端与伺服电机B的动力输出轴固定连接,另一端与所述位移架的丝孔固定连接,滑块固定设置在所述位移丝杠上;所述滑轨通过滑轨的滑块与安装板的底部固定连接;所述顶升机构78穿过所述底板1长方形开口与其底部固定连接,顶升机构78用于在PLC控制系统3的自动控制下通过升降将陶瓷圆棒10顶起或放下;顶升机构包括连接支撑板,连接支撑板的底部与顶升气缸安装板的前侧固定连接,其上部与所述安装板的底部固定连接;所述顶升气缸安装板的底部设置有顶升气缸,所述顶升气缸的伸缩杆穿过顶升气缸安装板的中心一直延伸至顶升板底部,顶升板固定设置在顶升气缸的上部;导向杆固定设置在顶升气缸安装板和顶升板的两侧位置,顶升柱固定设置在所述顶升板的左侧中间位置;顶升架固定设置在所述顶升柱的上部位置,所述顶升架为U形状,并在顶升架的上部开设有用于放置陶瓷圆棒的V形槽;光电传感支架对称设置在所述位移架和滑轨的外侧位置,光电传感器固定设置在所述光电传感支架的上部位置,用于使前后两个光电传感器对射形成感应陶瓷圆棒升起的感应区域;所述在安装板所对应的底板上开设有使顶升机构上下升起的长方形开口。

所述横向调整机构的伺服电机A通过连接导线与PLC控制系统的程序模块固定连接;所述移动夹取装置的同步电机、伸缩气缸和开合气缸A通过导线与PLC控制系统的程序模块固定连接。

所述定位检测调阻装置的升降气缸、开合气缸B和电机通过导线与PLC控制系统的程序模块固定连接。

所述工位转盘的分度器驱动电机通过导线与PLC控制系统的程序模块固定连接;所述料仓的伺服电机B、顶升气缸、光电传感器通过导线与PLC控制系统的程序模块固定连接。

这种高压陶瓷圆棒厚膜电阻的激光调阻机的使用过程为:预先将陶瓷圆棒经过丝网印刷在其表面印刷成阻值修调的网格(阻值修调的网格对于一个陶瓷圆棒的一个批次来说是固定不变的),同时在每一个陶瓷圆棒的两端印刷有用于定位的码点。

一、陶瓷圆棒的取料、转运过程:首先将陶瓷圆棒放置在待调阻料仓多个排列的U形放料架上,使陶瓷圆棒卡装在固定导向槽中,并将所有的U形放料架放满;然后开启高压陶瓷圆棒厚膜电阻的激光调阻机和PLC控制系统,PLC控制系统的程序模块,控制待调阻料仓的顶升机构的顶升气缸向上顶起,此时顶升架上的V形槽将陶瓷圆棒稳定顶起,当陶瓷圆棒升到光电传感器所对射的感应开口处,光电传感器感应到陶瓷圆棒信号,并将信号传输给PLC控制系统的程序模块,程序模块发给移动夹取装置的同步电机逆时针转动信号指令,使同步电机通过同步驱动轮和同步从动轮的配合转动,带动同步带向右侧移动,同时同步带带动固定体、右侧的伸缩气缸和开合气缸A向右侧移动至顶升机构所顶升的陶瓷圆棒位置,程序模块控制伸缩气缸向下移动,并同时控制开合气缸A将夹取部打开,当夹取部的Y形夹取槽将陶瓷圆棒卡住时,开合气缸A缩回动作将陶瓷圆棒夹紧,放置在工位转盘上的支撑工位的支撑筒上中间位置;随后PLC控制系统的程序模块控制工位转盘的分度驱动电机带动分度器转动一个等分工位,当安装在分度器转轴转动一个等分工位,此时限位单片与限位开关接触,并感应到使分度驱动电机停止的信号而停止,此时正好将陶瓷圆棒转动到定位检测调阻装置的底部位置,与此同时右侧的伸缩气缸和开合气缸A回到U形放料架的上部,利用顶升气缸将另一个陶瓷圆棒顶起,同时右侧的伸缩气缸和开合气缸A回到U形放料架上,利用夹取部将另一个陶瓷圆棒夹取放置到另一支撑工位的支撑筒上;当一个U形放料架中的陶瓷圆棒顶升完后,通过伺服位移机构伺服电机B的转动带动位移丝杠转动,并同时带动滑块和安装板移动一个U形放料架的宽度,由程序模块控制顶升机构的顶升气缸动作,使顶升板和顶升柱带动顶升架将陶瓷圆棒顶起。

二、陶瓷圆棒的调阻、阻值检测过程:当陶瓷圆棒通过工位转盘转盘的转动,使陶瓷圆棒位于定位检测调阻装置下部位置时,定位检测调阻装置的升降气缸开始动作,使U形连接板、开合气缸B、夹紧部、固定连接杆、阻值检测针以伸缩柱为导向向下移动,当升降气缸达到最大行程时,此时陶瓷圆棒正好在夹紧滚筒和阻值检测探针的所对应的位置,同时开合气缸B通过PLC控制系统的程序模块开始闭合动作,在开合气缸的缩回动作下,使对称设置的夹紧部向中心夹紧,并同时带动固定连接杆、前后滚动定位连接板、夹紧滚筒和驱动滚筒夹紧动作将陶瓷圆棒夹紧;然后阻值检测探针开始对陶瓷圆棒进行阻值的检测,并将所检测的具体阻值显示在PLC控制系统的操作屏上,同时激光发射装置的场镜开始视觉定位陶瓷圆棒的预先印制的码点,当场镜没有找到码点时,PLC控制系统向电机传输开始动作指令,电机通过传动带带动驱动滚筒转动,并同时带动夹紧滚筒转动,在前侧滚动定位连接板上的夹紧滚筒与后侧滚动定位连接板上的驱动滚筒和夹紧滚筒的共同夹紧作用下,使陶瓷圆棒转动并配合场镜直到找到陶瓷圆棒的码点为止;当场镜找到陶瓷圆棒的定位码点后,通过预先在程序模块中设置的具体调阻点坐标模板与陶瓷圆棒的丝网印制的网格调阻点进行比对,同时结合阻值检测探针所检测陶瓷圆棒的阻值,寻找陶瓷圆棒的调阻点,与此同时PLC控制系统的程序模块向激光发射装置的横向调整机构的伺服电机A传输动作指令,伺服电机A带动丝杠转动,在丝杠的转动下带动滑块向左或向右移动,从而最终使激光发射器、振镜和场镜寻找需要切割调阻的点,当找到需要切割调阻的点后,激光发射装置的激光发射器发射激光,通过振镜和场镜照射在需要切割调阻的点上,对陶瓷圆棒进行精确调阻,直到将陶瓷圆棒的阻值切割调阻到符合要求为止(激光发射装置的纵向调整机构是通过人工旋转手摇柄的方式调整其高度,即焦距;场镜的焦距是预先调整好的,在此无需调整)。

三、成品陶瓷圆棒的转运、放置过程:成品陶瓷圆棒即经过激光调阻符合客户的要求阻值的陶瓷圆棒。当陶瓷圆棒调阻完成后,PLC控制系统的程序模块向工位转盘的分度器驱动电机发出转动的控制指令,工位转盘通过分度器转动一个工位后,将调阻好的陶瓷圆棒转动到成品料仓的右侧位置,此时移动夹取装置重复陶瓷圆棒的取料、转运过程中移动夹取装置的动作,将调阻好的陶瓷圆棒夹取放置到成品料仓的U形放料架上,当成品陶瓷圆棒将一个U形放料架放满时,此时成品陶瓷圆棒将感应开口遮挡住,通过前后光电传感器的对射,可以判断U形放料架放满,然后重复陶瓷圆棒的取料、转运过程中伺服位移机构动作,即可选择另一U形放料架将成品陶瓷圆棒逐一放置,直到放满为止。

所述移动夹取装置固定设置在定位检测调阻装置的前侧位置,利用PLC控制系统自动控制将陶瓷圆棒从待调阻料仓自动夹取到工位转盘,通过工位转盘转运到定位检测调阻装置,利用所述激光发射装置的切割调阻和定位检测调阻装置的阻值检测后,将陶瓷圆棒自动放置到成品料仓中;这样设置的主要目的是利用PLC控制系统自动控制实现对陶瓷圆棒的夹取、转运和成品陶瓷圆棒的放置全程自动化,提高了陶瓷圆棒夹取、转运和成品陶瓷圆棒放置的自动化程度。

所述定位检测调阻装置固定设置在所述移动夹取装置的后侧中间位置,用于对陶瓷圆棒的定位和阻值检测;这样设置的主要目的是通过定位检测调阻装置的设置,实现陶瓷圆棒码点的自动定位的同时,利用陶瓷圆棒电阻检测装置实时检测其阻值,实现自动精确地对陶瓷圆棒厚膜电阻,利用激光切割调阻,提高了对陶瓷圆棒调阻效率和调阻精度。

所述工位转盘固定设置在所述移动夹取装置的前侧中间位置,用于通过与移动夹取装置的配合,实现对陶瓷圆棒的转运;这样设置的主要目的是为了利用工位转盘的设置,将陶瓷圆棒转运到定位检测调阻装置的下部,方便对陶瓷圆棒通过激光发射装置的场镜对陶瓷圆棒进行激光切割位置的定位、阻值的实时检测和切割调阻。

所述料仓分为成品料仓和待调阻料仓,所述成品料仓固定设置在工位转盘的左侧对应位置,所述待调阻料仓固定设置在所述工位转盘右侧对应位置,成品料仓和待调阻料仓与底板的上部固定连接。这样设置的主要目的是通过成品料仓的设置,为激光调阻好的陶瓷圆棒提供一个自动放置的位置,通过袋调阻料仓的设置,为丝网印制有调阻网格的没有调阻的陶瓷圆棒提供预先放置的位置,在成品料仓和待调阻料仓的配合下,为陶瓷圆棒自动化检测调阻提供了前提条件,提高了对陶瓷圆棒的调阻效率。

所述激光发射装置包括横向调整机构,横向调整机构横向固定设置在底板上,所述横向调整机构包括伺服电机A,伺服电机A固定设置在支撑框的左侧位置,丝杠固定设置在所述支撑框的内部中间位置,丝杠的左端与伺服电机A的动力输出轴固定连接,丝杠的右端与支撑框的右端丝孔固定连接,滑块的通体丝孔套装在丝杠上;纵向调整机构竖直固定设置在横向调整机构的上部位置,所述纵向调整机构包括支撑体,支撑体固定设置在所述滑块的上部位置,手摇柄固定设置在丝杆的上部顶端位置,所述丝杆穿过所述支撑的中心位置与其底部丝孔固定连接,升降滑块的固定设置在丝杆上;激光发射器固定设置在升降滑块的右侧位置,所述激光发射器用于发射对陶瓷圆棒切割调阻的激光;振镜固定设置在激光发射器的前端位置,场镜固定设置在振镜的底部位置。其中横向调整机构的设置主要是:一方面可以使激光发射装置的场镜在陶瓷圆棒的上部横向位移,方便在调阻过程中对陶瓷圆棒不同的调阻点进行激光切割调阻;另一方面可以使场镜在横向位移的过程,精确快速找到陶瓷圆棒的需要精确调阻的点位坐标。其中纵向调整机构的设置主要是通过手动旋转手摇柄实现其场镜与陶瓷圆棒焦距的调整,关于焦距的调整一般一个批次的陶瓷圆棒调整一次。

所述移动夹取装置包括立架,立架对称固定设置在定位检测调阻装置的左右对应位置,所述立架为折弯的弧形状,同步带安装架横向固定设置在立架的前端位置,同步驱动轮固定设置在所述同步安装架的一端位置,同步从动轮固定设置在所述同步安装架的另一端,同步电机固定设置在同步驱动轮的上部位置,所述同步电机的动力输出轴与所述同步驱动轮固定连接,同步带套装在所述同步驱动轮和同步从动轮之间;固定体左右对称设置在所述同步带的前端,伸缩气缸固定设置在固定体上,固定板固定设置在所述伸缩气缸的底部位置,开合气缸A固定设置在所述固定板的底部位置,连接板固定设置在所述开合气缸A底部位置,滑动槽固定设置在所述连接板底部位置,夹取部在所述连接板的底部滑动槽中左右对称套装,所述夹取部的夹紧面设置有Y形夹取槽,通过所述开合气缸A控制其左右夹取部的开合。其中设置立架主要是为同步带安装架、同步驱动轮、同步从动轮、同步电机、固定体、伸缩气缸、开合气缸提供稳定的支撑作用。其中设置同步带安装架、同步驱动轮、同步从动轮、同步电机、固定体主要为左右伸缩气缸、左右开合气缸和左右对称设置的夹取部提供左右位移的条件,为左右对称设置的夹取部移动夹取陶瓷圆棒提供位移支持,从而最终实现了对未调阻陶瓷圆棒和调阻后的陶瓷圆棒提供自动夹取的可能。其中在左右对称设置的夹取部上的夹取面上设置Y形夹取槽,主要是为了提高对陶瓷圆棒的夹紧摩擦力,提高夹取的稳定性。

所述定位检测调阻装置包括固定底板,固定底板固定设置在底板上,伸缩柱固定设置在所述固定底板的左右两侧位置,缓冲弹簧套装在所述伸缩柱上,所述左右伸缩柱的上部固定设置有U形连接板,升降气缸固定设置在所述固定底板和U形连接板的中间位置,开合气缸B固定设置在所述U形连接板的左右前端底部位置;夹紧部呈前后对称设置,所述前后夹紧部固定设置在所述开合气缸B的底部位置,夹紧部之间通过上下对称设置的固定连接杆固定连接;阻值探针固定体分别固定设置在后侧夹紧部的固定连接杆左右侧两侧位置,阻值检测探针固定设置在阻值探针固定体的底部位置,且阻值检测探针的探头向外;滚动定位连接板前后对称固定设置在所述前后夹紧部的固定连接杆上,所述滚动定位连接板在所述前后夹紧部的固定连接杆上分别设置两个;夹紧滚筒呈上下对称设置在所述前侧滚动定位连接板底部位置,所述后侧滚动定位连接板底部的上部设置有驱动滚筒,所述驱动滚筒的下部对称设置有所述夹紧滚筒;电机支架分别固定设置在所述后侧左右滚动定位连接板的底部外侧位置,电机固定设置在所述电机支架的中间位置,传动带固定套装在所述驱动滚筒和电机之间。其中设置伸缩柱并在伸缩柱上设置缓冲弹簧,一方面利用缓冲弹簧的弹性力,可以降低升降气缸在下降或上升过程中的冲击力,另一方面可以提高定位检测调阻装置的稳定性,从而提高了对陶瓷圆棒的检测、调阻精度;同时伸缩柱的设置可以起到很好导向作用,结合缓冲弹簧的设置大大提高了定位检测调阻装置的稳定性。其中升降气缸的设置主要是为夹紧滚筒、驱动滚筒的升降提供动力支撑,当陶瓷圆棒调阻完成后,可以将夹紧滚筒、驱动滚筒升起,为工位转盘的旋转提供转动空间,实现对调阻后的陶瓷圆棒的转运。其中阻值探针主要是在调阻过程中,实时地陶瓷圆棒进行在线阻值的检测,以便实现对陶瓷圆棒的自动、快速调阻,提高了陶瓷圆棒厚膜电阻的调阻效率。其中设置滚筒固定连接板、夹紧滚筒、驱动滚筒、电机支架和电机以及传动带主要是:当场镜没有找到码点时,PLC控制系统向电机传输开始动作指令,电机通过传动带带动驱动滚筒转动,并同时带动夹紧滚筒转动,在前侧滚动定位连接板上的夹紧滚筒与后侧滚动定位连接板上的驱动滚筒和夹紧滚筒的共同夹紧作用下,使陶瓷圆棒转动并配合场镜直到找到陶瓷圆棒的码点为止。

所述夹紧滚筒和驱动滚筒由橡胶制成,后侧滚动定位连接板底部的夹紧滚筒和驱动滚筒呈上下垂直设置,同样前侧滚动定位连接板底部的上下夹紧滚筒呈垂直设置。其中将夹紧滚筒和驱动滚筒选择橡胶材料制成,一方面提高夹紧滚筒和驱动滚筒对陶瓷圆棒的夹紧摩擦力;另一方面可以提高对定位码点定位时,利用夹紧滚筒和驱动滚筒转动陶瓷圆棒的旋转精度,提高了对陶瓷圆棒码点定位的精确度。

所述工位转盘包括方形底板,方形底板固定设置在移动夹取装置的前侧中间位置的底板上,分度器驱动电机固定设置在所述方形底板的后侧位置,分度器固定设置在所述分度器驱动电机的前侧位置,所述分度器驱动电机的动力输出轴通过传动带与分度器的分度器转轴右侧固定连接,限位挡片固定设置在所述分度器转轴的左端,限位开关固定设置在限位挡片的对应的下部,所述限位开关与所述方形底板的上部固定连接;转盘固定设置在所述分度器的上部位置,所述转盘通过回转轴承与所述分度器的上部动力输出轴固定连接,利用分度器驱动所述转盘转动;支撑工位固定围绕所述转盘的周向等分对称设置,所述支撑工位包括直角固定板,直角固定板呈对称设置,所述直角底板固定设置在转盘的上部,支撑筒对称设置在所述直角底板的上部内侧位置;陶瓷圆棒放置在所述对称设置的两个支撑筒的上部中心位置。这样设置的主要目的是通过分度器驱动电机、分度器、分度器转轴、转盘、回转轴承的设置以一定的等分的旋转度,使支撑工位转动,实现将陶瓷圆棒精确转运到特定位置的作用。

所述料仓包括安装板,安装板纵向固定设置伺服位移机构和滑轨上,U形放料架排列固定设置在所述安装板上,所述U形放料架的底部中间位置固定设置有用于使顶升机构升降的顶升口,U形放料架的前后侧面开设有固定导向槽,所述U形放料架的侧面上部设置有感应开口;所述伺服位移机构和滑轨横向平行设置在底板的上部,伺服位移机构包括位移架,所述位移架固定设置在所述底板的上部,位移丝杠固定设置在位移架中间位置,所述位移丝杠的一端与伺服电机B的动力输出轴固定连接,另一端与所述位移架的丝孔固定连接,滑块固定设置在所述位移丝杠上;所述滑轨通过滑轨的滑块与安装板的底部固定连接;所述顶升机构包括连接支撑板,连接支撑板的底部与顶升气缸安装板的前侧固定连接,其上部与所述安装板的底部固定连接;所述顶升气缸安装板的底部设置有顶升气缸,所述顶升气缸的伸缩杆穿过顶升气缸安装板的中心一直延伸至顶升板底部,顶升板固定设置在顶升气缸的上部;导向杆固定设置在顶升气缸安装板和顶升板的两侧位置,顶升柱固定设置在所述顶升板的左侧中间位置;顶升架固定设置在所述顶升柱的上部位置,所述顶升架为U形状,并在顶升架的上部开设有用于放置陶瓷圆棒的V形槽;光电传感支架对称设置在所述位移架和滑轨的外侧位置,光电传感器固定设置在所述光电传感支架的上部位置,用于使前后两个光电传感器对射形成感应陶瓷圆棒升起的感应区域;所述在安装板所对应的底板上开设有使顶升机构上下升起的长方形开口。其中排列设置多个U形放料架主要是为了提高对陶瓷圆棒的容纳量;其中在U形放料架的底部位置设置顶升口主要是为顶升机构的顶起提供上下活动的空间;其中在U形放料架两侧设置固定导向槽,一方面利用固定导向槽对陶瓷圆棒限位固定的作用,提高陶瓷圆棒放置的稳定性;另一方面,在顶升机构对陶瓷圆棒顶起的过程中,指引陶瓷圆棒以固定导向槽所限定位置向上或向下移动放置。其中在U形放料架两侧上部位置设置感应开口主要是:方便PLC控制系统的程序模块通过光电传感器的对射,当陶瓷圆棒在上升过程中,将光电出传感器所对射的区域遮挡时,PLC控制系统的程序模块判断有陶瓷圆棒,同时可以判断陶瓷圆棒是否装满整个U形放料架。其中顶升机构设置顶升气缸、导向杆、顶升板、顶升柱,可以通过PLC控制系统的程序模块自动将所在U形放料架上的陶瓷圆棒顶起或将陶瓷圆棒放置在U形放料架上。其中设置伺服位移机构和滑轨,可以通过PLC控制系统的程序模块自动控制伺服电机B转动,使位移丝杠转动,在位移丝杠转动的过程中带动连接支撑板横向位置移动,可以自动随机地选择不同的U形放料架位置,方便将一个U形放料架上的陶瓷圆棒顶升完或放置完后,自动选择另一个U形放料架继续顶升或放置陶瓷圆棒的动作。

本发明的有益效果:本发明提供一种高压陶瓷圆棒厚膜电阻的激光调阻机,其设计结构简单、科学合理、操作方便,自动化程度高;大大提高了对陶瓷圆棒厚膜电阻的调阻效率,提高了陶瓷圆棒电阻阻值的修调精度,简化了陶瓷圆棒的调阻工艺,实现了对陶瓷圆棒调阻检测的一体化。

附图说明

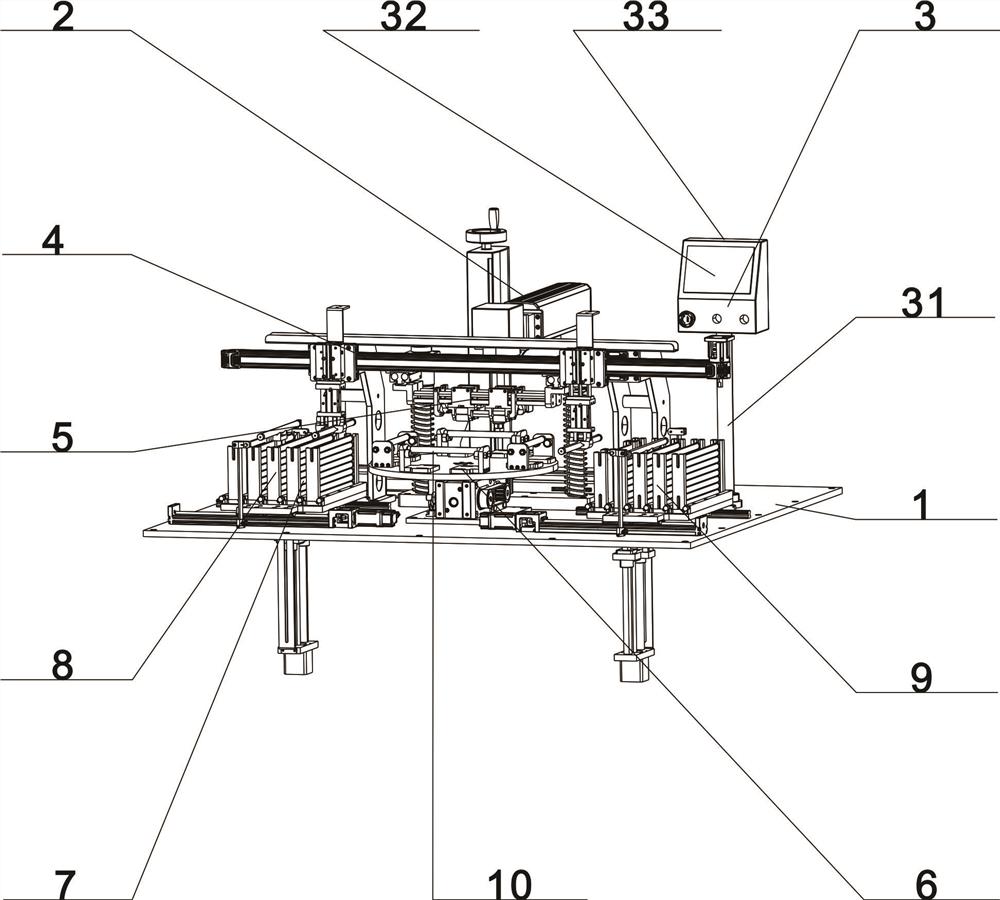

图1为本发明的结构示意图;

图2为本发明激光发射装置的结构示意图;

图3为本发明移动夹取装置的结构示意图;

图4为本发明移动夹取装置的局部放大图;

图5为本发明定位检测调阻装置结构示意图;

图6为本发明定位检测调阻装置的后部结构示意图;

图7为本发明工位转盘的结构示意图;

图8为本发明料仓的结构示意图;

图9为本发明料仓顶升机构的结构示意图;

图中标记:1、底板,2、激光发射装置,21、横向调整机构,211、伺服电机A,212、丝杠,213、支撑框,214、滑块,22、纵向调整机构,221、支撑体,222、手摇柄,223、丝杆,224、升降滑块,23、激光发射器,24、振镜,25、场镜,3、PLC控制系统,31、立柱,32、操作屏,33、程序模块,4、移动夹取装置,41、立架,42、同步带安装架,43、同步驱动轮,44、同步从动轮,45、同步电机,46、同步带,47、固定体,48、伸缩气缸,49、固定板,410、开合气缸A,411、连接板,412、滑动槽,413、夹取部,414、Y形夹取槽,5、定位检测调阻装置,51、固定底板,52、伸缩柱,53、缓冲弹簧,54、U形连接板,55、升降气缸,56、开合气缸B,57、夹紧部,58、固定连接杆,59、阻值探针固定体,510、阻值检测探针,511、滚动定位连接板,512、夹紧滚筒,513、驱动滚筒,514、电机支架,515、电机,516、传动带,6、工位转盘,61、方形底板,62、分度器驱动电机,63、分度器,64、分度器转轴,65、限位挡片,66、限位开关,67、转盘,68、回转轴承,69、支撑工位,691、直角固定板,692、支撑筒,7、料仓,71、安装板,72、U形放料架,73、顶升口,74、固定导向槽,75、感应开口,76、伺服位移机构,761、位移架,762、位移丝杠,763、滑块,764、伺服电机B,77、滑轨,78、顶升机构,781、连接支撑板,782、顶升气缸安装板,783、顶升气缸,784、导向杆,785、顶升板,786、顶升柱,79、顶升架,710、光电传感器支架,711、光电传感器,8、成品料仓,9、待调阻料仓,10、陶瓷圆棒。

具体实施方式

以下结合附图对本发明的具体实施方式做进一步的详细说明。

如图所示,一种高压陶瓷圆棒厚膜电阻的激光调阻机,包括底板1、激光发射装置2、PLC控制系统3;所述底板1固定设置在支撑架的上部位置,所述激光发射装置2固定设置在所述底板1的后侧中间位置,所述PLC控制系统3固定设置在所述底板1的右侧后部位置;移动夹取装置4固定设置在定位检测调阻装置5的前侧位置,利用PLC控制系统3自动控制将陶瓷圆棒10从待调阻料仓9自动夹取到工位转盘6,通过工位转盘6转运到定位检测调阻装置5,利用所述激光发射装置2的切割调阻和定位检测调阻装置5的阻值检测后,将陶瓷圆棒10自动放置到成品料仓8中;所述定位检测调阻装置5固定设置在所述移动夹取装置4的后侧中间位置,用于对陶瓷圆棒10的定位和阻值检测;所述工位转盘6固定设置在所述移动夹取装置4的前侧中间位置,用于通过与移动夹取装置4的配合,实现对陶瓷圆棒10的转运;所述料仓7分为成品料仓8和待调阻料仓9,所述成品料仓8固定设置在工位转盘6的左侧对应位置,所述待调阻料仓9固定设置在所述工位转盘6右侧对应位置,成品料仓8和待调阻料仓9与底板1的上部固定连接。

所述激光发射装置2包括横向调整机构21,横向调整机构21横向固定设置在底板1上,所述横向调整机构21包括伺服电机A211,伺服电机A211固定设置在支撑框213的左侧位置,丝杠212固定设置在所述支撑框213的内部中间位置,丝杠212的左端与伺服电机A211的动力输出轴固定连接,丝杠212的右端与支撑框213的右端丝孔固定连接,滑块214的通体丝孔套装在丝杠212上;纵向调整机构22竖直固定设置在横向调整机构21的上部位置,所述纵向调整机构22包括支撑体221,支撑体221固定设置在所述滑块214的上部位置,手摇柄222固定设置在丝杆223的上部顶端位置,所述丝杆223穿过所述支撑221的中心位置与其底部丝孔固定连接,升降滑块224的固定设置在丝杆223上;激光发射器23固定设置在升降滑块224的右侧位置,所述激光发射器23用于发射对陶瓷圆棒切割调阻的激光;振镜24固定设置在激光发射器23的前端位置,场镜25固定设置在振镜24的底部位置。

所述PLC控制系统3包括立柱31,立柱31固定设置激光发射装置2右侧对应位置,操作屏32固定设置在所述立柱31的上部顶端位置,程序模块33固定设置在所述操作屏32的内部。

所述移动夹取装置4包括立架41,立架41对称固定设置在定位检测调阻装置5的左右对应位置,所述立架41为折弯的弧形状,同步带安装架42横向固定设置在立架41的前端位置,同步驱动轮43固定设置在所述同步安装架42的一端位置,同步从动轮44固定设置在所述同步安装架42的另一端,同步电机45固定设置在同步驱动轮43的上部位置,所述同步电机45的动力输出轴与所述同步驱动轮43固定连接,同步带46套装在所述同步驱动轮43和同步从动轮44之间;固定体47左右对称设置在所述同步带46的前端,伸缩气缸48固定设置在固定体47上,固定板49固定设置在所述伸缩气缸48的底部位置,开合气缸A410固定设置在所述固定板49的底部位置,连接板411固定设置在所述开合气缸A410底部位置,滑动槽412固定设置在所述连接板411底部位置,夹取部413在所述连接板411的底部滑动槽412中左右对称套装,所述夹取部423的夹紧面设置有Y形夹取槽414,通过所述开合气缸A410控制其左右夹取部413的开合。

所述定位检测调阻装置5包括固定底板51,固定底板51固定设置在底板1上,伸缩柱52固定设置在所述固定底板51的左右两侧位置,缓冲弹簧53套装在所述伸缩柱52上,所述左右伸缩柱52的上部固定设置有U形连接板54,升降气缸55固定设置在所述固定底板51和U形连接板54的中间位置,开合气缸B56固定设置在所述U形连接板54的左右前端底部位置;夹紧部57呈前后对称设置,所述前后夹紧部57固定设置在所述开合气缸B56的底部位置,夹紧部57之间通过上下对称设置的固定连接杆58固定连接;阻值探针固定体59分别固定设置在后侧夹紧部57的固定连接杆58左右侧两侧位置,阻值检测探针510固定设置在阻值探针固定体59的底部位置,且阻阻值检测探针510的探头向外;滚动定位连接板511前后对称固定设置在所述前后夹紧部57的固定连接杆58上,所述滚动定位连接板511在所述前后夹紧部57的固定连接杆58上分别设置两个;夹紧滚筒512呈上下对称设置在所述前侧滚动定位连接板511底部位置,所述后侧滚动定位连接板511底部的上部设置有驱动滚筒513,所述驱动滚筒513的下部对称设置有所述夹紧滚筒512;电机支架514分别固定设置在所述后侧左右滚动定位连接板511的底部外侧位置,电机515固定设置在所述电机支架514的中间位置,传动带516固定套装在所述驱动滚筒513和电机515之间。

所述工位转盘6包括方形底板61,方形底板61固定设置在移动夹取装置4的前侧中间位置的底板1上,分度器驱动电机62固定设置在所述方形底板61的后侧位置,分度器63固定设置在所述分度器驱动电机62的前侧位置,所述分度器驱动电机62的动力输出轴通过传动带与分度器63的分度器转轴64右侧固定连接,限位挡片65固定设置在所述分度器转轴64的左端,限位开关66固定设置在限位挡片的对应的下部,所述限位开关与所述方形底板61的上部固定连接;转盘67固定设置在所述分度器63的上部位置,所述转盘67通过回转轴承68与所述分度器63的上部动力输出轴固定连接,利用分度器63驱动所述转盘67转动;支撑工位69固定围绕所述转盘67的周向等分对称设置,所述支撑工位69包括直角固定板691,直角固定板691呈对称设置,所述直角底板691固定设置在转盘67的上部,支撑筒692对称设置在所述直角底板691的上部内侧位置;陶瓷圆棒10放置在所述对称设置的两个支撑筒692的上部中心位置。

所述料仓7包括安装板71,安装板71纵向固定设置伺服位移机构76和滑轨77上,U形放料架72排列固定设置在所述安装板71上,所述U形放料架72的底部中间位置固定设置有用于使顶升机构78升降的顶升口73,U形放料架72的前后侧面开设有固定导向槽74,所述U形放料架72的侧面上部设置有感应开口75;所述伺服位移机构76和滑轨77横向平行设置在底板1的上部,伺服位移机构包括位移架761,所述位移架761固定设置在所述底板1的上部,位移丝杠762固定设置在位移架761中间位置,所述位移丝杠762的一端与伺服电机B764的动力输出轴固定连接,另一端与所述位移架761的丝孔固定连接,滑块763固定设置在所述位移丝杠762上;所述滑轨77通过滑轨77的滑块与安装板71的底部固定连接;所述顶升机构78穿过所述底板1长方形开口与其底部固定连接,顶升机构78用于在PLC控制系统3的自动控制下通过升降将陶瓷圆棒10顶起或放下;顶升机构78包括连接支撑板781,连接支撑板781的底部与顶升气缸安装板782的前侧固定连接,其上部与所述安装板71的底部固定连接;所述顶升气缸安装板782的底部设置有顶升气缸783,所述顶升气缸783的伸缩杆穿过顶升气缸安装板782的中心一直延伸至顶升板785底部,顶升板785固定设置在顶升气缸783的上部;导向杆784固定设置在顶升气缸安装板782和顶升板785的两侧位置,顶升柱786固定设置在所述顶升板785的左侧中间位置;顶升架79固定设置在所述顶升柱786的上部位置,所述顶升架79为U形状,并在顶升架79的上部开设有用于放置陶瓷圆棒10的V形槽;光电传感支架710对称设置在所述位移架761和滑轨77的外侧位置,光电传感器711固定设置在所述光电传感支架710的上部位置,用于使前后两个光电传感器711对射形成感应陶瓷圆棒升起的感应区域;所述在安装板71所对应的底板1上开设有使顶升机构78上下升起的长方形开口。

所述横向调整机构21的伺服电机A211通过连接导线与PLC控制系统3的程序模块33固定连接;所述移动夹取装置4的同步电机45、伸缩气缸48和开合气缸A通过导线与PLC控制系统3的程序模块33固定连接。

所述定位检测调阻装置5的升降气缸55、开合气缸B56和电机515通过导线与PLC控制系统3的程序模块33固定连接。

所述工位转盘6的分度器驱动电机62通过导线与PLC控制系统3的程序模块33固定连接;所述料仓7的伺服电机B764、顶升气缸783、光电传感器711通过导线与PLC控制系统3的程序模块33固定连接。

这种高压陶瓷圆棒厚膜电阻的激光调阻机的使用过程为:预先将陶瓷圆棒经过丝网印刷在其表面印刷成阻值修调的网格(阻值修调的网格对于一个陶瓷圆棒的一个批次来说是固定不变的),同时在每一个陶瓷圆棒的两端印刷有用于定位的码点。

一、陶瓷圆棒的取料、转运过程:首先将陶瓷圆棒10放置在待调阻料仓9多个排列的U形放料架72上,使陶瓷圆棒10卡装在固定导向槽74中,并将所有的U形放料架72放满;然后开启高压陶瓷圆棒厚膜电阻的激光调阻机和PLC控制系统3,PLC控制系统3的程序模块33,控制待调阻料仓9的顶升机构78的顶升气缸783向上顶起,此时顶升架79上的V形槽将陶瓷圆棒10稳定顶起,当陶瓷圆棒10升到光电传感器711所对射的感应开口75处,光电传感器711感应到陶瓷圆棒10信号,并将信号传输给PLC控制系统3的程序模块33,程序模块33发给移动夹取装置4的同步电机45逆时针转动信号指令,使同步电机45通过同步驱动轮43和同步从动轮44的配合转动,带动同步带46向右侧移动,同时同步带46带动固定体49、右侧的伸缩气缸48和开合气缸A410向右侧移动至顶升机构78所顶升的陶瓷圆棒10位置,程序模块33控制伸缩气缸48向下移动,并同时控制开合气缸A410将夹取部413打开,当夹取部413的Y形夹取槽414将陶瓷圆棒10卡住时,开合气缸A410缩回动作将陶瓷圆棒10夹紧,放置在工位转盘6上的支撑工位69上的支撑筒692上中间位置;随后PLC控制系统3的程序模块33控制工位转盘6的分度驱动电机62带动分度器63转动一个等分工位,当安装在分度器转轴64转动一个等分工位,此时限位单片65与限位开关66接触,并感应到使分度驱动电机62停止的信号而停止,此时正好将陶瓷圆棒10转动到定位检测调阻装置5的底部位置,与此同时右侧的伸缩气缸48和开合气缸A410回到U形放料架72的上部,利用顶升气缸783将另一个陶瓷圆棒10顶起,同时右侧的伸缩气缸48和开合气缸A41回到U形放料架72上,利用夹取部413将另一个陶瓷圆棒10夹取放置到另一支撑工位69的支撑筒692上;当一个U形放料架72中的陶瓷圆棒10顶升完后,通过伺服位移机构76伺服电机B764的转动带动位移丝杠762转动,并同时带动滑块763和安装板1移动一个U形放料架72的宽度,由程序模块33控制顶升机构78的顶升气缸动作,使顶升板785和顶升柱786带动顶升架79将陶瓷圆棒10顶起。

二、陶瓷圆棒的调阻、阻值检测过程:当陶瓷圆棒10通过工位转盘6转盘67的转动,使陶瓷圆棒10位于定位检测调阻装置5下部位置时,定位检测调阻装置5的升降气缸55开始动作,使U形连接板54、开合气缸B56、夹紧部57、固定连接杆58、阻值检测针510以伸缩柱52为导向向下移动,当升降气缸55达到最大行程时,此时陶瓷圆棒10正好在夹紧滚筒512和阻值检测探针510的所对应的位置,同时开合气缸B56通过PLC控制系统3的程序模块33开始闭合动作,在开合气缸56的缩回动作下,使对称设置的夹紧部57向中心夹紧,并同时带动固定连接杆58、前后滚动定位连接板511、夹紧滚筒512和驱动滚筒513夹紧动作将陶瓷圆棒10夹紧;然后阻值检测探针510开始对陶瓷圆棒10进行阻值的检测,并将所检测的具体阻值显示在PLC控制系统3的操作屏上,同时激光发射装置2的场镜24开始视觉定位陶瓷圆棒10的预先印制的码点,当场镜24没有找到码点时,PLC控制系统3向电机515传输开始动作指令,电机515通过传动带516带动驱动滚筒513转动,并同时带动夹紧滚筒512转动,在前侧滚动定位连接板511上的夹紧滚筒512与后侧滚动定位连接板511上的驱动滚筒513和夹紧滚筒512的共同夹紧作用下,使陶瓷圆棒10转动并配合场镜25直到找到陶瓷圆棒10的码点为止;当场镜25找到陶瓷圆棒10的定位码点后,通过预先在程序模块33中设置的具体调阻点坐标模板与陶瓷圆棒10的丝网印制的网格调阻点进行比对,同时结合阻值检测探针510所检测陶瓷圆棒10的阻值,寻找陶瓷圆棒10的调阻点,与此同时PLC控制系统3的程序模块33向激光发射装置2的横向调整机构21的伺服电机A211传输动作指令,伺服电机A211带动丝杠212转动,在丝杠212的转动下带动滑块214向左或向右移动,从而最终使激光发射器23、振镜24和场镜25寻找需要切割调阻的点,当找到需要切割调阻的点后,激光发射装置2的激光发射器23发射激光,通过振镜24和场镜25照射在需要切割调阻的点上,对陶瓷圆棒10进行精确调阻,直到将陶瓷圆棒10的阻值切割调阻到符合要求为止(激光发射装置2的纵向调整机构是通过人工旋转手摇柄的方式调整其高度,即焦距;场镜25的焦距是预先调整好的,在此无需调整)。

三、成品陶瓷圆棒的转运、放置过程:成品陶瓷圆棒10即经过激光调阻符合客户的要求阻值的陶瓷圆棒10。当陶瓷圆棒10调阻完成后,PLC控制系统3的程序模块33向工位转盘6的分度器驱动电机62发出转动的控制指令,工位转盘6通过分度器63转动一个工位后,将调阻好的陶瓷圆棒10转动到成品料仓8的右侧位置,此时移动夹取装置4重复陶瓷圆棒的取料、转运过程中移动夹取装置4的动作,将调阻好的陶瓷圆棒10夹取放置到成品料仓8的U形放料架72上,当成品陶瓷圆棒10将一个U形放料架72放满时,此时成品陶瓷圆棒10将感应开口75遮挡住,通过前后光电传感器710的对射,可以判断U形放料架72放满,然后重复陶瓷圆棒的取料、转运过程中伺服位移机构76动作,即可选择另一U形放料架72将成品陶瓷圆棒15逐一放置,直到放满为止。

对上述实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。