闭式高速水润滑动压螺旋槽推力轴承静动态性能设计方法

文献发布时间:2023-06-19 09:27:35

技术领域

本发明涉及滑动轴承性能设计技术领域,尤其是一种闭式高速水润滑动压螺旋槽推力轴承静动态性能设计方法。

背景技术

闭式水润滑动压螺旋槽推力轴承依靠主轴的转动自主地形成动压流体膜,既能承受双向轴向载荷,又能承受倾覆力矩,具有一系列非常突出的技术优势,如:结构简单,成本低,承载力大,摩擦功耗低,还具有自动泵送作用,可望作为高速精密机床主轴的一种新型支承轴承,具有广阔的工程应用前景。

高速工况下,水润滑动压螺旋槽推力轴承会出现一系列的现象。首先,水的初生空化数高,水流中的微气核在高速下更容易生长成空化泡,轴承往往处于气-液两相流润滑状态。空化现象是一个非常复杂的动力学过程,气相和液相在空化区域会交替出现,气-液界面上还存在质量、动量和能量传递。其次,水的运动粘度低,当轴承边缘速度超过60m/s时,雷诺数可达到2000,水流更趋于紊态流动;同时,流体离心惯性力凸显,从而严重影响螺旋槽的自动泵送作用。此外,水膜厚度非常薄,约为油膜厚度的1/10,随着轴承转速和尺寸的不断增大,水膜会受到强烈的剪切作用,摩擦功耗大,粘性生热效应已不容忽视。

现有的动压螺旋槽推力轴承润滑理论主要针对轻载小尺寸轴承的油(或气体)润滑而建立的,不能准确地描述高速水润滑动压螺旋槽推力轴承的动力学行为,其计算精度低,不适用于此类轴承静动态性能设计。

发明内容

本发明基于二相流体动力学理论,提出一种基于雷诺方程的异质二相流空化模型,并在此基础上,考虑流体离心效应、紊流效应和热效应等多种因素的耦合作用,建立一种适用的闭式高速水润滑动压螺旋槽推力轴承润滑模型,继而提出此类轴承静动态性能设计方法,旨在大幅提高轴承性能设计精度,降低设计风险。

本发明采用的技术方案如下:

一种闭式高速水润滑动压螺旋槽推力轴承静动态性能设计方法,包括以下步骤:

S1:考虑空化效应、离心效应、紊流效应和热效应等多因素的耦合作用,建立闭式高速水润滑动压螺旋槽推力轴承润滑模型:建立液相静动态广义雷诺方程、液相能量方程、空泡体积分数输运方程、单个空泡运动方程,解得稳态压力和扰动压力,获得轴承的静动态性能参数;

s2:基于s1所建立的轴承润滑模型,开展闭式高速水润滑动压螺旋槽推力轴承静动态性能分析计算;

基于s2的分析结果,开展闭式高速水润滑动压螺旋槽推力轴承静动态性能设计,以获得尽可能大的承载力和轴向刚度,并始终保持正向流量。

所述s1具体通过以下s11-s16六个步骤实现:

s11:坐标系的建立与转换:

所述推力轴承由两个相对的固定设置的推力瓦和一个顺时针旋转的推力盘组成;所述推力盘的上工作面、下工作面均刻有周期分布的螺旋槽,两个所述推力瓦的工作表面则完全光滑;

所建立的圆柱坐标系(r,θ,z)与以角速度ω旋转的推力盘固连,而所建立的惯性坐标系(r,Φ,z)与静止的推力瓦固连;此外,还建立笛卡尔坐标系(x,y,z);

运用边界拟合坐标系对轴承几何形状进行转换,物理平面(r,θ)和计算平面(ξ,η)之间的转换关系为:

式(1)中:β为所述螺旋槽的螺旋角;r

s12:液相静动态广义雷诺方程的建立:

液相静态广义雷诺方程为:

式(2)中:下标中“1”、“2”、“3”、“4”表示控制体积中的区域编号;

p

式(3)中:“A”、“B”、“C”、“D”、“E”代表流量系数;α

液相动态广义雷诺方程为:

式(4)中:p

式(5)中:“A”、“B”、“C”、“D”、“E”代表流量系数;υ为小扰动频率;

式(6)中:对于推力盘的下表面,α取+1,对于推力盘的上表面,α取-1;

s13:液相能量方程的建立:

式(7)中:h为水膜厚度;

s14:空泡体积分数输运方程的建立:

式(8)中:α

s15:单个空泡运动方程的建立:

F

式(9)中:F

s16:联立方程(2)、(4)、(7)~(9),设置边界条件,运用有限差分法离散方程组,采用超松弛迭代法求解方程(2)和(4),采用低松弛迭代法求解方程(7)和(8),解得稳态压力和扰动压力,从而获得轴承的静动态性能参数。

所述s2中,闭式高速水润滑动压螺旋槽推力轴承静动态性能分析计算,基于s1所建立的闭式高速水润滑动压螺旋槽推力轴承润滑模型和数值计算方法,系统地开展轴承静态性能和动态性能对设计变量的灵敏度分析,并对比研究泵入、泵出两类典型的闭式高速水润滑动压螺旋槽推力轴承静动态性能。

所述s2中,所述闭式高速水润滑动压螺旋槽推力轴承静动态性能设计,基于s2建立的轴承静动态性能对设计变量的灵敏度分析结果和泵入、泵出两类典型轴承的静动态性能对比结果,以最大承载力和轴向刚度系数所对应的设计变量作为最佳值,以保持正向流量的结构作为合理的轴承选型。

轴承静态性能包括承载力、抗倾覆力矩、体积流量和摩擦功耗,轴承动态性能包括刚度和阻尼系数;所述设计变量包括倾斜角、转速、偏心率、半径比、螺旋角、径向槽长比和槽深。

本发明的有益效果如下:

本发明提供的闭式高速水润滑动压螺旋槽推力轴承静动态性能设计方法,提出一种基于雷诺方程的异质二相流空化模型,并在此基础上考虑流体离心效应、紊流效应和热效应等多种因素的耦合作用,建立一种适用的闭式高速水润滑动压螺旋槽推力轴承润滑模型,为闭式高速水润滑动压螺旋槽推力轴承静动态性能分析与设计,提供了行之有效的手段,同时能够大幅提高该类轴承性能设计的精度,降低设计风险、缩短研发周期。

本发明实现了系统地开展轴承静态(承载力、抗倾覆力矩、体积流量和摩擦功耗)和动态(刚度和阻尼系数)性能对设计变量(倾斜角、转速、偏心率、半径比、螺旋角、径向槽长比和槽深)的灵敏度分析,并可全面地对比研究泵入、泵出两类典型的闭式高速水润滑动压螺旋槽推力轴承静动态性能,能够以最大承载力和轴向刚度系数所对应的设计变量作为最佳值,以保持正向流量的结构作为合理的轴承选型,从而为此类轴承的选型和设计提供理论基础。

附图说明

图1是本发明所针对的推力轴承的几何结构与坐标系示意图。

图2是泵入式轴承槽型的上工作面、下工作面的结构与及坐标系示意图。

图3是泵出式轴承槽型的上工作面、下工作面的结构与及坐标系示意图。

图4是本发明基于边界拟合坐标系的坐标转换过程的示意图。

图5是本发明计算过程设定的控制体积内的流量平衡示意图。

图6是本发明轴承静动态性能具体计算流程图。

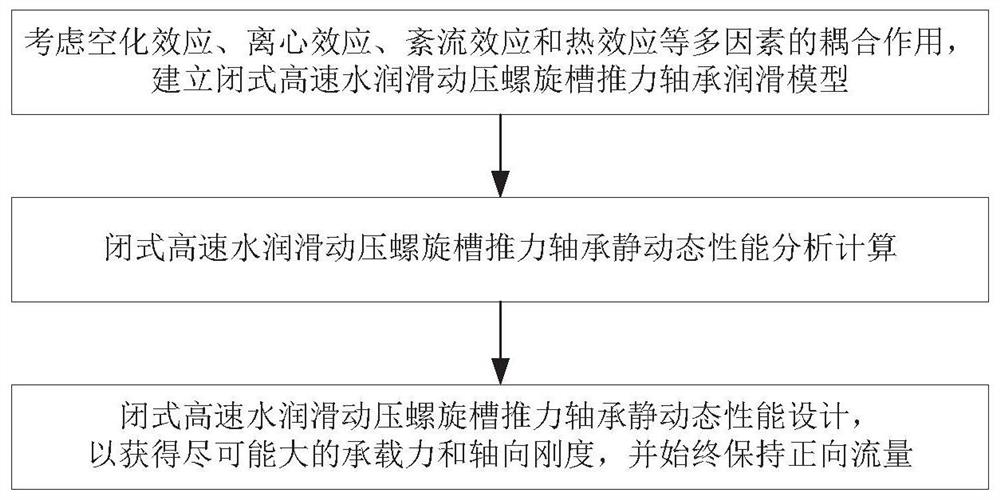

图7是本发明专利的设计方法的主要步骤和内容。

图8是轴承静态性能随设计变量的变化曲线-抗倾覆力矩随倾斜角

图9是轴承静态性能随设计变量的变化曲线-体积流量随转速的变化曲线。

图10是轴承静态性能随设计变量的变化曲线-体积流量随偏心率的变化曲线。

图11是轴承静态性能随设计变量的变化曲线-轴向承载力和摩擦功耗随半径比的变化曲线。

图12是轴承静态性能随设计变量的变化曲线-轴向承载力和摩擦功耗随螺旋角的变化曲线。

图13是轴承静态性能随设计变量的变化曲线-轴向承载力和摩擦功耗随径向槽长比的变化曲线。

图14是轴承静态性能随设计变量的变化曲线-轴向承载力和摩擦功耗随槽深的变化曲线。

图15是轴承动态性能随设计变量的变化曲线-轴向刚度系数随倾斜角

图16是轴承动态性能随设计变量的变化曲线-轴向刚度系数随转速的变化曲线。

图17是轴承动态性能随设计变量的变化曲线-轴向刚度系数随偏心率的变化曲线。

图18是轴承动态性能随设计变量的变化曲线-轴向刚度系数随半径比的变化曲线。

图19是轴承动态性能随设计变量的变化曲线-轴向刚度系数随螺旋角的变化曲线。

图20是轴承动态性能随设计变量的变化曲线-轴向刚度系数随径向槽长比的变化曲线。

图21是轴承动态性能随设计变量的变化曲线-轴向刚度系数随槽深的变化曲线。

具体实施方式

以下结合附图说明本发明的具体实施方式。

如图7所示,给出了本实施例的高速水润滑动压螺旋槽推力轴承静动态性能设计方法的内容,主要包括以下步骤:

s1:考虑空化效应、离心效应、紊流效应和热效应等多因素的耦合作用,建立闭式高速水润滑动压螺旋槽推力轴承润滑模型:

闭式高速水润滑动压螺旋槽推力轴承的几何结构如图1所示,推力轴承由两个相对的固定设置的推力瓦和一个顺时针旋转的推力盘组成;推力盘的上工作面、下工作面均刻有周期分布的螺旋槽,而两个推力瓦的工作表面则完全光滑;

考虑空化效应、离心效应、紊流效应和热效应等多因素的耦合作用,建立闭式高速水润滑动压螺旋槽推力轴承润滑模型的过程可分为s11-s16六步:

S11:坐标系的建立与转换:

建立如图1-图3所示的坐标系,所建立的圆柱坐标系(r,θ,z)与以角速度ω旋转的推力盘固连,而所建立的惯性坐标系(r,Φ,z)与静止的推力瓦固连;此外,还建立笛卡尔坐标系(x,y,z),其中,x轴的正方向指向Φ=0,y轴的正方向指向Φ=π/2;

图中显示的轴承几何参数包括轴承间隙c、螺旋角β、槽深c

比较图2和图3,泵入式轴承和泵出式轴承的主要区别在于:

1)螺旋角的方向相反;2)密封坝的位置不同。对于泵入式轴承而言,密封坝靠近轴承的内圆周;正常情况下,润滑水在螺旋槽的带动下,由轴承外侧流进轴承间隙,然后由轴承内侧流出。然而,对于泵出式轴承而言,密封坝靠近轴承的外圆周;润滑水在螺旋槽的带动下,会由轴承内侧流进轴承间隙,然后由轴承外侧流出。

如图4所示,运用边界拟合坐标系对轴承几何形状进行转换,物理平面(r,θ)和计算平面(ξ,η)之间的转换关系如式(1)所示:

式(1)中:β为所述螺旋槽的螺旋角;r

物理平面(r,θ)和计算平面(ξ,η)均随推力盘一起作旋转运动,而坐标系(r,Φ,z)则静止;

s12:液相静动态广义雷诺方程的建立:

考虑流体离心效应和界面效应,按式(2)列写液相静态广义雷诺方程,按式(4)列写液相动态广义雷诺方程:

液相静态广义雷诺方程为:

式(2)中:下标中“1”、“2”、“3”、“4”表示如图5所示的控制体积中的区域编号,图中控制体积中的箭头表示通过控制体积边界流量的正方向;

稳态水压膜力和扰动水膜压力

空泡体积分数α

p

式(3)中:α

式(3)中

式(I.1)中:k

液相动态广义雷诺方程为:

式(4)中:p

式(5)中:υ为小扰动频率;

式(6)中:对于推力盘的下表面,α取+1,对于推力盘的上表面,α取-1;

式(5)中

式(I.2)中:k

s13:液相能量方程的建立:

考虑紊流效应、气-液界面能量传递和液固间的热量传递,按式(7)列写液相能量方程如下:

式(7)中:h为水膜厚度;

s14:空泡体积分数输运方程的建立:

采用由压力驱动的空化模型,按式(8)列写空泡体积分数输运方程如下:

式(8)中:α

s15:单个空泡运动方程的建立:

考虑压差力、阻力和附加质量力之间的平衡,按式(9)列写单个空泡运动方程如下:

F

式(9)中:F

s16:联立方程(2)、(4)、(7)~(9),设置边界条件,运用有限差分法离散方程组,采用超松弛迭代法求解方程(2)和(4),采用低松弛迭代法求解方程(7)和(8),解得稳态压力和扰动压力,从而获得轴承的静动态性能参数,包括如式(10)-(13)所示意的轴承承载力、轴承液相沿径向的质量流量、轴承摩擦功耗、轴承刚度和阻尼系数组成的复阻抗,计算流程如图6所示;

其中,轴承承载力表示如下:

式(10)中:下标“lower”和“upper”分别表示推力盘的下表面和上表面;W

轴承液相沿径向的质量流量表示如下:

式(11)中:r

轴承摩擦功耗表示如下:

将扰动压力

s2:闭式高速水润滑动压螺旋槽推力轴承静动态性能分析计算:

闭式高速水润滑动压螺旋槽推力轴承的几何和工况参数列于表1;

表1

在确定某一设计变量对轴承静动态性能的影响时,其他变量均保持不变。

基于s1所建立的轴承润滑模型和数值计算方法,系统地开展倾斜角、转速、偏心率、半径比、螺旋角、径向槽长比和槽深等设计变量对闭式高速水润滑动压螺旋槽推力轴承静动态性能的影响分析,计算结果如图8-图14、图15-图21所示。

计算结果反映出:流体离心效应对轴承流量具有十分显著的影响,在高转速和大偏心条件下,流体离心惯性力会导致泵入式轴承发生反流现象,进而引起轴承润滑性能的失效,而泵出式轴承却能始终保持正向流量;半径比、螺旋角、径向槽长比和槽深等设计变量都是影响轴承静动态性能的重要参数。

基于s2的分析结果,开展闭式高速水润滑动压螺旋槽推力轴承静动态性能设计,以获得尽可能大的承载力和轴向刚度,并始终保持正向流量;

基于s2的计算结果,得出如下设计准则:

(1)在轴承选型方面:高速工况下,尽管泵出式轴承的摩擦功耗大于泵入式轴承,但是当半径比大于0.7时,泵出式轴承却能表现出更加优异的工作性能,如:具有较大的轴向承载力、更强的抗倾覆能力、更高的刚度和阻尼系数和始终保持正向的径向流量。

(2)在轴承结构参数方面:两种轴承最大轴向承载力所对应的结构参数相同,最佳的螺旋角、径向槽长比和槽台膜厚比分别约为25°、0.7和5.29;但两者最大轴向刚度系数所对应的结构参数却不相同,泵入式轴承最佳的螺旋角、径向槽长比和槽台区膜厚比分别为20°,0.7~0.75和4.21~4.93,而泵出式轴承最佳的螺旋角、径向槽长比和槽台区膜厚比分别为25°,0.65和4.93~5.29。