一种漆渣烘干系统及控制方法

文献发布时间:2023-06-19 09:47:53

技术领域

本发明属于漆渣处理领域,更具体地,涉及一种漆渣烘干系统及控制方法。

背景技术

随着汽车、家电等工业的发展,工业废弃物越来越多,尤其是漆渣的妥善处理以及漆渣处理的减量化和利用化迫在眉睫。当前各汽车制造企业将漆渣送往化工厂处理前需要进行烘干处理,以降低漆渣重量,进而降低漆渣处理成本。

现有技术中,涉及漆渣烘干设备,通常直接采用高温蒸汽做为干燥源,设备处理效率低下,且烘干设备整体烘干脱水效率较低。

发明内容

针对现有技术的以上缺陷或改进需求,本发明提供了一种漆渣烘干系统及控制方法,其目的在于增大漆渣的脱水效率,由此解决漆渣的脱水效率较低的技术问题。

为实现上述目的,按照本发明的一个方面,提供了一种漆渣烘干系统,所述漆渣烘干系统包括烘干装置、喷淋装置、真空泵和气压调控组件;

所述烘干装置包括加热罐和用于对所述加热罐进行加热的加热件,所述喷淋装置包括喷淋罐、循环泵和多个可喷洒冷却水的喷头,所述循环泵的进水口与所述喷淋罐的底部连通,所述循环泵的出水口与多个所述喷头连通,且多个所述喷头位于所述喷淋罐的顶部内壁上,所述加热罐的出气口与所述喷淋罐的进气口连通,所述喷淋罐的出气口与所述真空泵的进气口连通;

所述气压调控组件包括用于检测所述加热罐的第一压力传感器、用于检测所述喷淋罐的第二压力传感器和控制器,所述控制器分别与所述第一压力传感器、所述第二压力传感器、所述真空泵和所述循环泵电连接,以通过调节所述真空泵和所述循环泵的功率来调节所述喷淋罐的气压。

可选地,所述烘干装置还包括搅拌轴和多个叶片,所述搅拌轴可转动地插装在所述加热罐中,且所述搅拌轴的两端均贯穿所述加热罐,多个所述叶片均位于所述搅拌轴的外壁上,且多个所述叶片沿所述搅拌轴的轴向间隔布置。

可选地,所述烘干装置还包括电机,所述电机的输出轴与所述搅拌轴的一端传动连接。

可选地,所述喷淋装置还包括散热器,所述散热器上具有冷却水进口和冷却水出口,所述散热器的进水口与所述循环泵的出水口连通,所述散热器的出水口与多个所述喷头连通。

可选地,所述喷淋装置还包括用于检测所述喷淋罐液位的液位传感器和排水电动阀,所述排水电动阀与所述喷淋罐的底部连通,所述控制器分别与所述液位传感器和所述排水电动阀电连接。

可选地,所述烘干装置还包括称重传感器,所述称重传感器位于所述加热罐的底部,且所述称重传感器与所述控制器电连接。

可选地,所述漆渣烘干系统还包括尾气处理装置,所述尾气处理装置与所述真空泵的出气口连通。

按照本发明的另一个方面,提供了一种漆渣烘干系统控制方法,所述控制方法基于一个方面所述漆渣烘干系统,所述控制方法包括:

将漆渣置于所述加热罐中;

通过所述加热件对所述加热罐进行加热,以将所述漆渣中产生的高温高湿的气体导入所述喷淋罐中;

通过所述循环泵对冷却水进行循环,在多个所述喷头的喷洒下对所述气体进行除湿降温;

根据所述第一压力传感器检测所述加热罐的气压、所述第二压力传感器检测所述喷淋罐的气压,通过所述控制器调节所述真空泵和所述循环泵的功率,从而调节喷淋罐的气压;

通过所述真空泵对除湿降温的气体对进行抽排。

可选地,在所述通过所述循环泵对冷却水进行循环,在多个所述喷头的喷洒下对所述气体进行除湿降温之后,所述控制方法还包括:

在所述加热罐的底部设置称重传感器,并根据所述称重传感器实时测量所述加热罐的总质量;

根据所述称重传感器确定所述漆渣的质量变化量,从而确定所述漆渣所处的烘干阶段;

基于所述漆渣所处的烘干阶段、所述第一压力传感器检测所述加热罐的气压、所述第二压力传感器检测所述喷淋罐的气压,通过所述控制器调节所述真空泵和所述循环泵的功率,从而调节所述喷淋罐的气压。

可选地,所述根据所述称重传感器确定所述漆渣的质量变化量,从而确定所述漆渣所处的烘干阶段,包括:

根据所述加热罐的初始重量、所述漆渣的重量和所述加热罐的总重量,确定所述漆渣的实时含水率;

根据所述漆渣的实时含水率,确定所述漆渣所处的烘干阶段。

本发明实施例提供的技术方案带来的有益效果是:

对于本发明实施例提供的一种漆渣烘干系统,在对漆渣进行烘干时,首先,将漆渣置于加热罐中。然后,通过加热件对加热罐进行加热,以将漆渣中产生的高温高湿的气体导入喷淋罐中,从而实现对漆渣的烘干处理。再然后,通过循环泵对冷却水进行循环,在多个喷头的喷洒下对气体进行除湿降温。接着,根据第一压力传感器检测加热罐的气压、第二压力传感器检测喷淋罐的气压,通过控制器调节真空泵和循环泵的功率,从而调节喷淋罐的气压。这样可以根据喷淋罐内的气压调节真空泵和循环泵,保证喷淋罐内的气压与加热罐内的气压之间的气压差值动态恒定在预设气压差值范围内(便于气体流通),保证整个系统处于较高的烘干效率,具有较好的脱水效率,并且降低整个系统的运行能耗,增强漆渣烘干系统的可靠性。最后,通过真空泵对除湿降温的气体对进行抽排,避免造成现场环境污染。

也就是说,本发明提供的漆渣烘干系统,能够使得加热罐与喷淋罐内的气压之间的气压差值动态恒定,使系统处于较高的烘干效率,从而提高脱水效率。

附图说明

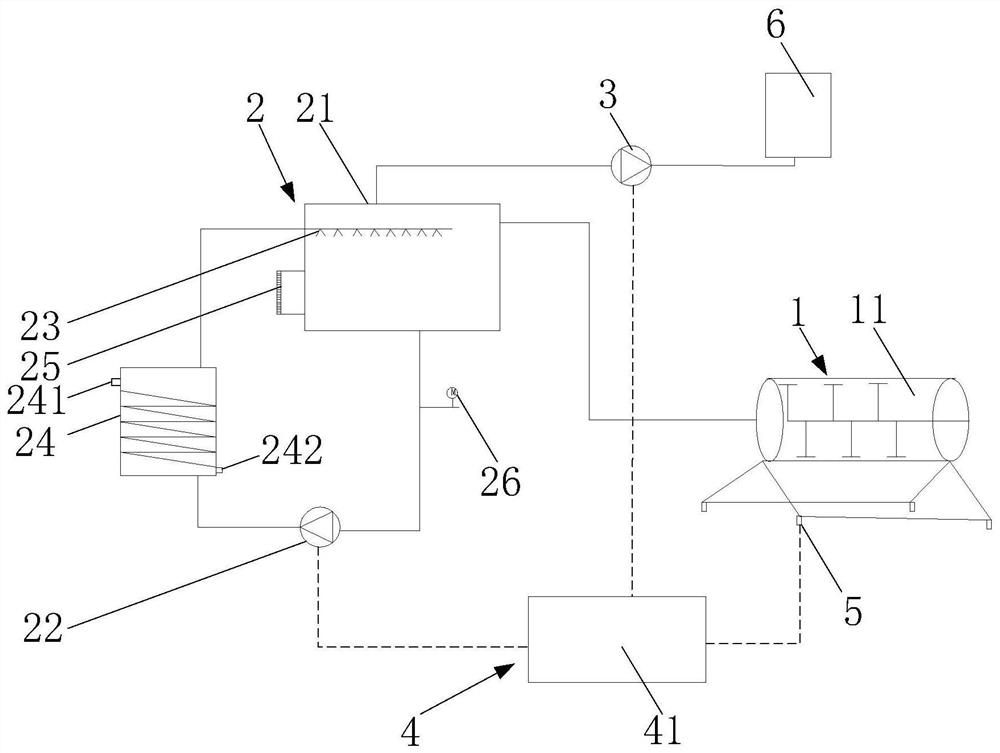

图1是本实施例提供的一种漆渣烘干系统的结构示意图;

图2是本实施例提供的烘干装置的剖视图;

图3是本实施例提供的一种漆渣烘干系统控制方法的流程图;

图4是本实施例提供的另一种漆渣烘干系统控制方法的流程图。

图中各符号表示含义如下:

1、烘干装置;11、加热罐;12、搅拌轴;13、叶片;14、电机;15、上料口;16、下料口;2、喷淋装置;21、喷淋罐;22、循环泵;23、喷头;24、散热器;241、冷却水进口;242、冷却水出口;25、液位传感器;26、排水电动阀;3、真空泵;4、气压调控组件;41、控制器;5、称重传感器;6、尾气处理装置。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

图1是本实施例提供的一种漆渣烘干系统的结构示意图,如图1所示,漆渣烘干系统包括烘干装置1、喷淋装置2、真空泵3和气压调控组件4。

烘干装置1包括加热罐11和用于对加热罐11进行加热的加热件(图未示),喷淋装置2包括喷淋罐21、循环泵22和多个可喷洒冷却水的喷头23,循环泵22的进水口与喷淋罐21的底部连通,循环泵22的出水口与多个喷头23连通,且多个喷头23位于喷淋罐21的顶部内壁上,加热罐11的出气口与喷淋罐21的进气口连通,喷淋罐21的出气口与真空泵3的进气口连通。

气压调控组件4包括用于检测加热罐11的第一压力传感器(图未示)、用于检测喷淋罐21的第二压力传感器(图未示)和控制器41,控制器41分别与第一压力传感器、第二压力传感器、真空泵3和循环泵22电连接,以通过调节真空泵3和循环泵22的功率来调节喷淋罐21的气压。

对于本发明实施例提供的一种漆渣烘干系统,在对漆渣进行烘干时,首先,将漆渣置于加热罐11中。然后,通过加热件对加热罐11进行加热,以将漆渣中产生的高温高湿的气体导入喷淋罐21中,从而实现对漆渣的烘干处理。再然后,通过循环泵22对冷却水进行循环,在多个喷头23的喷洒下对气体进行除湿降温。接着,根据第一压力传感器检测加热罐11的气压、第二压力传感器检测喷淋罐21的气压,通过控制器41调节真空泵3和循环泵22的功率,从而调节喷淋罐21的气压。这样可以根据喷淋罐21内的气压调节真空泵3和循环泵22,保证喷淋罐21内的气压与加热罐11内的气压之间的气压差值动态恒定在预设气压差值范围内(便于气体流通),保证整个系统处于较高的烘干效率,具有较好的脱水效率,并且降低整个系统的运行能耗,增强漆渣烘干系统的可靠性。最后,通过真空泵3对除湿降温的气体对进行抽排,避免造成现场环境污染。

也就是说,本发明提供的漆渣烘干系统,能够使得加热罐11与喷淋罐21内的气压之间的气压差值动态恒定,使系统处于较高的烘干效率,从而提高脱水效率。

在本实施例中,控制器41可以采用现有的系列单片机或者ARM微处理器。

图2是本实施例提供的烘干装置的剖视图,如图2所示,烘干装置1还包括搅拌轴12和多个叶片13,搅拌轴12可转动地插装在加热罐11中,且搅拌轴12的两端均贯穿加热罐11,多个叶片13均位于搅拌轴12的外壁上,且多个叶片13沿搅拌轴12的轴向间隔布置。

在上述实施方式中,通过加热件对加热罐11内的漆渣进行加热烘干处理,使得漆渣内的水分进行热解。同时,通过搅拌轴12带动叶片13转动,以对加热罐11内的漆渣进行搅拌,使得漆渣受热更加均匀,以确保烘干效果。

在本实施例中,加热件可以为包裹在加热罐11外层的电阻丝加热结构,或设置在加热罐11内壁上的双层油温供热结构。

继续参见图2,烘干装置1还包括电机14,电机14的输出轴与搅拌轴12的一端传动连接。

在上述实施方式中,电机14便于驱动搅拌轴12转动,起到节省人力的作用。

示例性地,加热罐11的顶部和底部分别具有上料口15和下料口16,从而便于上下漆渣。

再次参见图1,喷淋装置2还包括散热器24,散热器24上具有冷却水进口241和冷却水出口242,散热器24的进水口与循环泵22的出水口连通,散热器24的出水口与多个喷头23连通。

在上述实施方式中,散热器24可以通过冷却水进口241和冷却水出口242源源不断补充冷却水,从而对喷淋装置2中的冷却水进行冷却降温,实现循环冷却。

可选地,喷淋装置2还包括用于检测喷淋罐21液位的液位传感器25和排水电动阀26,排水电动阀26与喷淋罐21的底部连通,控制器41分别与液位传感器25和排水电动阀26电连接。

在上述实施方式中,由于加热罐11产生的高温高湿气体进入喷淋罐21内降温除湿后会形成冷凝水,形成的冷凝水会使得喷淋罐21内的液位增加,控制器41根据液位传感器25检测喷淋罐21内的水位,来控制排水电动阀26的开闭,使得喷淋罐21内的水位控制在合理的范围内。

示例性地,喷淋罐21中液面随着加热罐11排出的热解气体中携带的水分降温除湿后形成的冷凝水逐步升高,当喷淋罐21内的液位高度升高到上位限值时,会影响喷淋除湿效果,同时液位过高,会导致真空泵3从喷淋罐21中抽吸到水,会进一步导致真空泵3产生液击,当液击时会产生异常噪音已经对真空泵3的叶轮产生损害。当喷淋罐21内的液位高度上升至预设液位上限值时,控制器41控制排水电动阀26打开,并自动向外排水,以降低喷淋罐21内的液位高度。当喷淋罐21内的液位高度下降至预设液位下限值时,控制器41控制排水电动阀26关闭,这样加热罐11排出的热解气体中携带的水分降温除湿后形成的冷凝水会使得喷淋罐21内的液位高度再次上升,如此循环,即可保证喷淋罐21内的液位高度在预设的合理范围内。

可选地,烘干装置1还包括称重传感器5,称重传感器5位于加热罐11的底部,且称重传感器5与控制器41电连接。

在上述实施方式中,称重传感器5能够感应加热罐11的总质量,通过加热罐11的总质量变化识别对应烘干阶段,这样可以在不同的烘干阶段针对性地调节循环泵22和真空泵3的功率,保证喷淋罐21的气压能与加热罐11内的气压匹配,且二者之间的压差保持在预设气压差值范围内,控制更加精确,提高烘干效率。

在本实施例中,称重传感器5可以为电阻应变式称重传感器,且其精度高于2%FS。

另外,在本实施例中,控制器41与加热件、电机14电连接,通过控制器41控制加热件和电机14,从而调节加热罐11内的烘干温度和叶片13搅拌速度,从而提高烘干效率,达到更好的烘干效果。

可选地,漆渣烘干系统还包括尾气处理装置6,尾气处理装置6与真空泵3的出气口连通。

在上述实施方式中,由于真空泵3抽吸的气体中会含有少量不凝结性气体和少量水蒸汽,并且不凝结性气体还会有一定的异味,通过设置尾气处理装置6,一方面用于吸附有异味的不凝结性气体,另一方面还可以取出气体中携带的水蒸汽,实现系统的整体环保高效除湿。

在本实施中,烘干装置1还包括压力报警器(图未示),该压力报警器用于测量加热罐11中的气压,判断加热罐11内的气压是否与对应烘干阶段的预设气压范围相匹配,并在二者不匹配的持续时间超过预设时间阈值时生成故障预警信息。

示例性地,当加热罐11内的气压与对应烘干阶段的预设气压范围不匹配时,表明加热罐11内的气压可能是因为漆渣烘干过程中形成的粉尘导致加热罐11与喷淋罐21之间的管道堵塞而过高,或者是因为加热罐11内的气压因为加热罐11的烘干温度过低造成漆渣的脱水速度过慢而过低,这样,通过所述故障预警信息可以提醒相关人员,并及时采取措施。

图3是本实施例提供的一种漆渣烘干系统控制方法的流程图,如图3所示,该控制方法基于上述漆渣烘干系统,该控制方法包括:

S301、将漆渣置于加热罐11中。

S302、通过加热件对加热罐11进行加热,以将漆渣中产生的高温高湿的气体导入喷淋罐21中。

S303、通过循环泵22对冷却水进行循环,在多个喷头23的喷洒下对气体进行除湿降温。

S304、根据第一压力传感器检测加热罐11的气压、第二压力传感器检测喷淋罐21的气压,通过控制器41调节真空泵3和循环泵22的功率,从而调节喷淋罐21的气压。

S305、通过真空泵3对除湿降温的气体对进行抽排。

对于本发明实施例提供的一种漆渣烘干系统,在对漆渣进行烘干时,首先,将漆渣置于加热罐11中。然后,通过加热件对加热罐11进行加热,以将漆渣中产生的高温高湿的气体导入喷淋罐21中,从而实现对漆渣的烘干处理。再然后,通过循环泵22对冷却水进行循环,在多个喷头23的喷洒下对气体进行除湿降温。接着,根据第一压力传感器检测加热罐11的气压、第二压力传感器检测喷淋罐21的气压,通过控制器41调节真空泵3和循环泵22的功率,从而调节喷淋罐21的气压。这样可以根据喷淋罐21内的气压调节真空泵3和循环泵22,保证喷淋罐21内的气压与加热罐11内的气压之间的气压差值动态恒定在预设气压差值范围内便于气体流通,保证整个系统处于较高的烘干效率,具有较好的脱水效率,并且降低整个系统的运行能耗,增强漆渣烘干系统的可靠性。最后,通过真空泵3对除湿降温的气体对进行抽排,避免造成现场环境污染。

也就是说,本发明提供的漆渣烘干系统,能够使得加热罐11与喷淋罐21内的气压之间的气压差值动态恒定,使系统处于较高的烘干效率,从而提高脱水效率。

图4是本实施例提供的另一种漆渣烘干系统控制方法的流程图,如图4所示,该控制方法基于上述漆渣烘干系统,该控制方法包括:

S401、将漆渣置于加热罐11中。

S402、通过加热件对加热罐11进行加热,以将漆渣中产生的高温高湿的气体导入喷淋罐21中。

S403、通过循环泵22对冷却水进行循环,在多个喷头23的喷洒下对气体进行除湿降温。

S404、在加热罐11的底部设置称重传感器5,并根据称重传感器5实时测量加热罐11的总质量。

S405、根据加热罐11的初始重量、漆渣的重量和加热罐11的总重量,确定漆渣的实时含水率。

S406、根据漆渣的实时含水率,确定漆渣所处的烘干阶段。

需要说明的是,在烘干的过程中,随着漆渣含水量的不断降低,漆渣的物理状态由稠状到块状再到粉末状的变化,漆渣在不同阶段的脱水速率会不一样,不同的脱水速率会在加热罐11内形成动态的变化气压,这样会导致水的沸点产生变化,进而使得整个系统的功耗产生变化。比如,整个系统存在多处管道连接,为维持加热罐11内的真空度,真空泵3需要持续工作。虽然加热罐11内真空度越低,对应的水的沸点越低,水更容易沸腾,相对而言加热罐11的加热热源功率会降低,但相对应的真空系统功耗会增加。通过试验数据分析,当罐体内的真空度设定值低于5Kpa以下时,真空泵3的功耗增加明显,且此时各管道泄漏量会明显增加。而当罐体内真空度越高时,真空系统的功率越低,对应的水的沸点越高,加热系统的功耗增加。通过试验数据分析,将真空度维持在5-15Kpa之间,对应喷淋罐21内的冷水的温度在35-55℃之间,系统运行的经济性及可靠性最好。因此,需要调节真空泵3和循环泵22的运行参数,来使得加热罐11和喷淋罐21内的气压压差保持动态恒定,进而促进加热罐11内的漆渣更好地脱水。

本发明中,由于漆渣的含水率通常为60%-80%,在烘干过程中,初始状态时,根据初始化信息控制系统运行,使得加热罐11和喷淋罐21内形成负压,比如形成约7kPa的气压,然后加热罐11开始加热烘干,由于初始阶段漆渣的含水率较高,加热件会使得水分的热解速度比较快,这样,加热罐11内的气压会增加,比如会达到约10kPa,喷淋罐21也会随着加热罐11中的热解气体进入导致气压升高,比如会达到约8kPa,这样加热罐11和喷淋罐21内的气压压差约为2kPa。随着漆渣含水率的下降,比如下降到60%以下时,漆渣内的水分的热解速率会下降,此时,加热罐11内的气压会下降,比如下降至约9kPa,喷淋罐21内的气压也会随之下降,比如下降至约8kPa,二者之间的压差会减小,此时,通过增加喷淋罐21的除湿功率,比如增加冷水的循环速度、降低冷水的温度、提高真空泵3的抽吸功率等,来增加喷淋罐21内的降温除湿效率,从而使得喷淋罐21内的气压进一步下降,比如下降至7kPa,这样,加热罐11和喷淋罐21内的气压压差保持2kPa,保持恒定。随着漆渣含水率的进一步下降,比如下降至30%,漆渣内的水分的热解速率会进一下降,此时,漆渣内的水分的热解速率会继续下降,此时,加热罐11内的气压也会继续下降,比如下降至8kPa,喷淋罐21内的气压也会随之下降,由于系统在初始状态的真空气压为设定值,比如7kPa,喷淋罐21内的气压不可能也降至很低,几乎会下降至7kPa左右,此时,控制喷淋罐21的除湿功率最大,即加快冷水的循环速度、提供真空泵3的抽吸功率或者同步降低冷水的温度,使得喷淋罐21的气压尽可能下降,这样加热罐11和喷淋罐21内的气压的压差就会更接近预设压差范围,从而使得烘干过程的最后阶段漆渣中的水分热解后形成的水汽更容易进入喷淋罐21内,起到更好的烘干效果。

S407、基于漆渣所处的烘干阶段、第一压力传感器检测加热罐11的气压、第二压力传感器检测喷淋罐21的气压,通过控制器41调节真空泵3和循环泵22的功率,从而调节喷淋罐21的气压。

需要说明的是,当漆渣处于不同的烘干的阶段时,加热罐11内的气压与喷淋罐21内的气压之间的所需气压差值不相同,通过获取漆渣的实时含水率能够对应及时精确调整喷淋罐21的压力,将喷淋罐21的气压调节至第一气压区间、第二气压区间或者第三气压区间。

示例性地,当漆渣实时含水率下降至小于等于第一含水率阈值时(烘干的初始阶段),根据加热罐11内的气压调节循环泵22和真空泵3的功率,以控制喷淋罐21内的气压下降至第一气压区间,且保证加热罐11内的气压与喷淋罐21内的气压之间的气压差值大于第一预设气差阈值。

当漆渣实时含水率下降至小于等于第二含水率阈值时(烘干的中间阶段),根据加热罐11内的气压调节循环泵22和真空泵3的功率,以控制喷淋罐21内的气压下降至第二气压区间,且保证加热罐11内的气压与喷淋罐21内的气压之间的气压差值大于第二预设气差阈值。

当漆渣实时含水率下降至小于等于第三含水率阈值时(烘干的最后阶段),根据加热罐11内的气压调节循环泵22和真空泵3的功率,以控制喷淋罐21内的气压下降至第三气压区间,且保证加热罐11内的气压与喷淋罐21内的气压之间的气压差值大于第三预设气差阈值。

其中,第一含水率阈值大于第二含水率阈值,第二含水率阈值大于第三含水率阈值,第一气压区间的下限值不小于第二气压区间的上限值,第二气压区间的下限值不小于第三气压区间的上限值。

也就是说,通过实时含水率来动态调整不同烘干阶段喷淋罐21内的气压,保证加热罐11和喷淋罐21之间的压差驱动加热罐11内热解的水汽顺利进入喷淋罐21内,以便对烘干装置1内的漆渣起到更好的烘干效果,并且可以大大降低系统的运行能耗。

S408、通过真空泵3对除湿降温的气体对进行抽排。

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种漆渣烘干系统及控制方法

- 一种漆渣烘干系统