一种用于H型钢的拼装焊接装置及方法

文献发布时间:2023-06-19 09:51:02

技术领域

本发明属于H型钢拼装焊接技术领域,特别涉及一种用于H型钢的拼装焊接装置及方法。

背景技术

随着工业化进程不断开展,桥梁、建筑等领域突飞猛进,在这些大量应用钢结构领域中,涉及和使用不同种类的H型钢;H型钢在拼装焊接过程中,需采用将两个翼缘板焊接固定在腹板两端,翼缘板与腹板的合理定位是十分重要的操作;在现有技术中,H型钢的定位及焊接较为复杂,整体效率偏低;目前,对H型钢的拼装定位主要是通过一线工人测量找正,然后用液压臂夹持、点焊,操作不便,定位不准,并且液压臂夹持,容易导致竖钢板弯曲变形,更不利于板材的定位找正;点焊过多,则清理辅助材料就会复杂,对H型钢整体精度和强度造成较大影响;点焊过少,则会导致H型钢在后续整体焊接时容易变形开裂,造成焊接失效,产品报废。

发明内容

针对现有技术中存在的技术问题,本发明提供了一种用于H型钢的拼装焊接装置及方法,以解决现有H型钢拼装焊接过程,定位复杂、效率低下及成品率低的技术问题。

为达到上述目的,本发明采用的技术方案为:

本发明提供了一种用于H型钢的拼装焊接装置,包括相向定位机构及焊接机械臂;相向定位机构包括定位支架及相向定位单元,相向定位单元对称设置在定位支架上,相向定位单元之间形成倒T型夹持空间;

倒T型夹持空间包括水平夹持部及竖向夹持部,待焊翼缘板水平设置水平夹持部中,待焊腹板竖向设置在竖向夹持部,待焊翼缘板及待焊腹板能够在倒T型夹持空间中水平同步移动;焊接机械臂对称设置在相向定位机构的出料口端,用于对待焊翼缘板及待焊腹板进行焊接。

进一步的,相向定位单元包括相向位移块、若干导向槽轮、曲轴及导向平轮;相向位移块设置在定位支架上,且与待焊翼缘板或待焊腹板的轴线平行;

若干导向槽轮间隔设置在相向位移块上,导向槽轮的下端与相向位移块转动连接,导向槽轮的转动轴线竖向设置;待焊翼缘板水平设置在两个相向定位单元中对应导向槽轮之间,且对应导向槽轮之间的间距与待焊翼缘板的宽度相适应;

相邻两个导向槽轮之间设置有曲轴,曲轴的下端与相向位移块连接,曲轴的上端竖向设置,导向平轮转动套设在曲轴的上端;待焊腹板竖向设置在两个相向定位单元中对应导向平轮之间,且对应导向平轮之间的间距与待焊腹板的厚度相适应。

进一步的,相向定位单元还包括滑移块,滑移块设置在曲轴与相向位移块之间;相向位移块的上端设置有水平滑槽,水平滑槽的轴线与待焊翼缘板或待焊腹板的轴线垂直;滑移块的下端滑动设置在相向位移块的水平滑槽中,滑移块的上端与曲轴的下端固定连接。

进一步的,相向位移块与定位支架之间滑动连接,相向位移块的滑动方向与待焊翼缘板或待焊腹板的轴线垂直。

进一步的,相向定位机构还包括滚珠丝杠及两个引导杆;滚珠丝杠水平设置在定位支架上,滚珠丝杠的两端与定位支架转动连接;两个引导杆对称设置在滚珠丝杠的两侧,引导杆与滚珠丝杠相互平行;

滚珠丝杠的一端设置左旋螺纹,另一端设置右旋螺纹;两个相向定位单元对称设置在滚珠丝杠的两端,其中一个相向定位单元中的相向位移块位于左旋螺纹上,另一个相向定位单元中的相向位移块位于右旋螺纹上;滚珠丝杠设置在相向位移块的中部,相向位移块的两端分别滑动套设在两个引导杆上。

进一步的,滚珠丝杠的端部设置手摇轮,手摇轮与滚珠丝杠之间采用键连接。

进一步的,还包括龙门滚压机构,龙门滚压机构设置在相向定位机构与焊接机械臂之间;龙门滚压机构包括龙门架、液压杆及导向滚轮,龙门架固定设置相向定位机构的出料口端;液压杆竖向设置在待焊腹板的正上方,液压杆的上端与龙门架的横梁固定连接;导向滚轮转动设置在液压杆的下端,导向滚轮的转动轴线水平设置,导向滚轮的下表面与待焊腹板紧密接触。

进一步的,龙门滚压机构还包括两个导向杆及导向板,两个导向杆竖向平行设置液压杆的两侧,导向杆与龙门架固定;导向板水平设置,导向板的两端分别滑动套设在两个导向杆上;液压杆的下端固定穿设在导向板的中部。

进一步的,还包括传送机构,传送机构设置在相向定位机构的进料口端;传送机构包括传送支架及若干传送滚轴,传送支架位于相向定位机构的进料口端;若干传送滚轴平行间隔设置在传送支架上,传送滚轴的滚动轴线与待焊翼缘板或待焊腹板的轴线垂直。

本发明还提供了一种用于H型钢的拼装焊接方法,包括以下步骤:

首先,调节两个相向定位单元之间的间距,使水平夹持部的宽度与待焊翼缘板的宽度相适应,竖向夹持部的宽度与待焊腹板的厚度相适应;

然后,吊装第一块待焊翼缘板至水平夹持部,吊装待焊腹板至竖向夹持部;将第一块待焊翼缘板与待焊腹板对齐后,同步向相向定位机构的出料口端水平进给;利用焊接机械臂,将相向定位机构出料口端的第一块待焊翼缘板与待焊腹板焊接固定在一起,形成T型件;

最后,吊装第二块待焊翼缘板至水平夹持部,吊装T型件至竖向夹持部,使T型件的待焊腹板夹持在竖向夹持部中;将第二块待焊翼缘板与待焊腹板对齐后,同步向相向定位机构的出料口端水平进给;利用焊接机械臂,将相向定位机构出料口端的第二块待焊翼缘板与T型件焊接固定在一起,得到拼装焊接的H型钢。

与现有技术相比,本发明的有益效果为:

本发明提供了一种用于H型钢的拼装焊接装置,通过在定位支架上对称设置两个相向定位单元,两个对称的相向定位单元形成倒T型夹持空间;利用倒T型夹持空间的水平夹持部实现对待焊翼缘板的快速准确夹持定位,利用倒T型夹持空间的竖向夹持部实现对待焊腹板的快速准确夹持定位,避免了人工测量找正,结构简单,对待焊翼缘板及待焊腹板的拼装定位准确度高,夹持稳固性好,避免了采用液压臂夹持待焊腹板,造成待焊腹板扭曲变形;采用焊接机械臂对待焊腹板及待焊翼缘板进行焊接,焊接机械臂灵活性高,实现了对待焊件的快速有效焊接,提高了拼装焊接的整体效率及成品率。

进一步的,通过在相向位移块上设置若干导向槽轮,将待焊翼缘板水平设置在导向槽轮之间,实现了对待焊翼缘板的准确夹持,并实现待焊翼缘板的平稳进给;通过在导向槽轮之间设置曲轴及导向平轮,将待焊腹板竖向设置在导向平轮之间,实现了对待焊腹板的准确夹持,并实现了待焊腹板的平稳进给,确保了焊接过程待焊翼缘板及待焊腹板的快速定位,定位准确度较高,拼装效果较好,成品率高。

进一步的,通过在曲轴与相向位移块之间设置滑移块,将滑移块滑动设置在相向位移块上,实现了曲轴及导向平轮位置的微调,提高了对待焊腹板定位的准确性和灵活性;同时,能够满足对不同厚度腹板的夹持效果,扩大了拼装焊接装置的使用范围。

进一步的,相向位移块与定位支架之间采用滑动连接,实现了对两个相向位移块之间间距的调节,实现对两个相向定位单元中的导向槽轮或导向平轮之间间距的快速稳定调节,并能够满足对不同宽度待焊翼缘板及不同厚度待焊腹板的夹持定位,使用范围较广。

进一步的,相向位移块通过滚珠丝杠及引导杆与定位支架滑动连接,确保了相向位移块的快速平稳移动;将滚珠丝杠的两端分别设置左旋螺纹和右旋螺纹,通过转动滚珠丝杠实现了对两个相向位移块相互靠近或远离调节,实现了对相向位移块之间的间距的平稳快速调节。

进一步的,通过在滚珠丝杠的端部设置手摇轮,利用手摇轮驱动滚珠丝杠转动,结构简单,操作方便。

进一步的,通过设置龙门滚压机构,将液压杆竖向设置在待焊腹板的正上方,并在液压杆的下端设置导向滚轮,利用液压杆配合导向滚轮对待焊腹板的按压夹持,确保了待焊腹板与待焊翼缘板的焊接边的准确定位,实现对整个待焊件拼装的夹持稳固,避免了焊接过程造成焊件定位失效及扭曲变形,提高了成品率。

进一步的,通过在龙门滚压机构中设置导向杆及导向板,确保了液压杆竖向运行的平稳性,避免了液压杆按压过程发生走位,提高了焊件定位拼装的可靠稳固。

进一步的,通过在相向定位机构的进料口端设置传送机构,利用传送机构对待焊腹板及待焊翼缘板的流水线式运送,实现了对待焊腹板及待焊翼缘板的自动进给,有效提高了装置的自动化程度,降低了生产成本。

本发明还提供了一种用于H型钢的拼装焊接方法,操作过程简单,通过倒T型夹持空间的竖向夹持部实现对待焊腹板的快速准确定位,避免了人工测量找正,结构简单,夹持稳固性好,避免了待焊腹板的扭曲变形;采用焊接机械臂对待焊腹板及待焊翼缘板进行焊接,焊接机械臂灵活性高,实现了对待焊件的快速有效焊接,提高了拼装焊接的整体效率及成品率。

综上所述,本发明所述的一种用于H型钢的拼装焊接装置及方法,通过转动手摇轮,依靠滚珠丝杠的旋转运动,实现相向位移块的快速移动;通过相向位移块上的导向槽轮,实现对待焊翼缘板的快速定位;通过微调滑移块,使待焊腹板两侧的导向平轮之间,保持与待焊腹板厚度相适应的距离,最终实现对待焊腹板的准确定位;通过龙门滚压机构,实现对整个待焊件拼装的按压夹持稳固,避免在焊接过程中造成焊件定位失效及扭曲变形;将焊接机械臂固定设置在机架上,利用焊接机械臂的灵活转动,实现了对待焊件的快速焊接,提高拼装焊接的整体效率及成品率;与传统焊接设备相比,省去了人工测量找正时间,避免了传统液压臂夹持变形的问题,焊接效果优势更明显。

附图说明

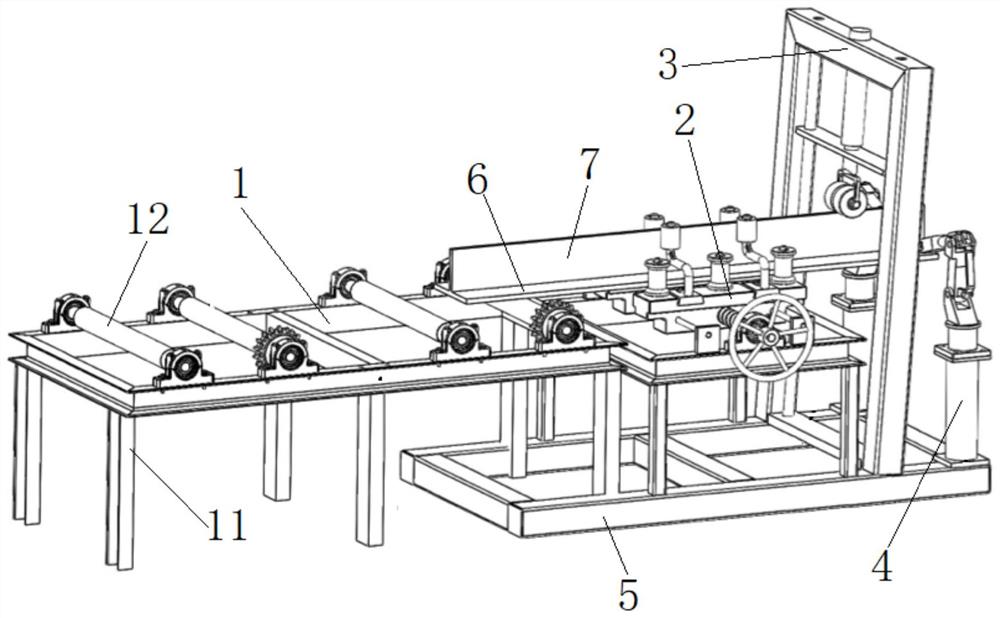

图1为本发明所述的拼装焊接装置的整体结构示意图;

图2为本发明所述的拼装焊接装置中的相向定位机构结构示意图;

图3为本发明所述的拼装焊接装置中的定位单元示意图;

图4为本发明所述的拼装焊接装置中的滚珠丝杠与手摇轮连接结构示意图;

图5为本发明所述的拼装焊接装置中的龙门滚压机构结构示意图。

其中,1传送机构,2相向定位机构,3龙门滚压机构,4焊接机械臂,5机架,6待焊翼缘板,7待焊腹板;11传送支架,12传送滚轴;21定位支架,22相向定位单元,23滚珠丝杠,24引导杆,25手摇轮,26轴承座,27滚动轴承;221相向位移块,222导向槽轮,223滑移块,224曲轴,225导向平轮;31龙门架,32液压杆,33导向杆,34导向板,35导向滚轮。

具体实施方式

为了使本发明所解决的技术问题,技术方案及有益效果更加清楚明白,以下具体实施例,对本发明进行进一步的详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

如附图1-5所示,本发明提供了一种用于H型钢的拼装焊接装置,包括传送机构1、相向定位机构2、龙门滚压机构3、焊接机械臂4及机架5,传送机构1、相向定位机构2、龙门滚压机构3及焊接机械臂4依次固定在机架5上;相向定位机构2用于对待焊件进行夹持定位;待焊件包括待焊翼缘板6及待焊腹板7;传送机构1设置在相向定位机构2的进料口端,待焊翼缘板6及待焊腹板7水平设置在传送机构1上,利用传送机构1的水平传送,实现了对待焊翼缘板6及待焊腹板7的水平进给;焊接机械臂4对称设置在相向定位单元2的出料口端,用于对待焊翼缘板6及待焊腹板7进行焊接;龙门滚压机构3设置在相向定位机构2与焊接机械臂4之间,龙门滚压机构3用于对待焊腹板6进行按压夹持,确保了待焊腹板与待焊翼缘板的焊接边的准确定位。

传送机构1包括传送支架11及若干传送滚轴12,传送支架11固定设置在机架5的前端,且位于相向定位机构2的进料口端,若干传送滚轴12平行间隔设置在传送支架11上,传送滚轴12的滚动轴线与待焊翼缘板6或待焊腹板7的轴线垂直;传送滚轴12的端部与动力机构连接;通过动力机构驱动传送滚轴12水平转动,传送滚轴12水平转动过程,能够带动待焊翼缘板6或待焊腹板7向相向定位机构2进给。

相向定位机构2包括定位支架21、两个相向定位单元22、滚珠丝杠23、两个引导杆24、手摇轮25、轴承座26及滚动轴承27;定位支架21水平固定在机架5的中部,两个相向定位单元结构相同,且对称设置在定位支架21上;两个相向定位单元22之间形成倒T型夹持空间,倒T型夹持空间包括水平夹持部及竖向夹持部,水平夹持部设置在竖向夹持部的下方;待焊翼缘板6水平设置水平夹持部中,待焊腹板7竖向设置在竖向夹持部,待焊翼缘板6及待焊腹板7能够在倒T型夹持空间中水平同步移动。

相向定位单元22与定位支架21之间水平滑动连接,两个相向定位单元22在定位支架21上水平滑动时,通过两个相向定位单元22的彼此靠近或远离,实现了对T型夹持空间大小的调整,满足对不同尺寸型号待焊翼缘板或待焊腹板的夹持定位作用。

相向定位单元22包括相向位移块221、若干导向槽轮222、滑移块223、曲轴224及导向平轮225;相向位移块221水平滑动设置在定位支架21上,相向位移块221与待焊翼缘板6或待焊腹板7的轴线平行,相向位移块221的滑动方向与待焊翼缘板6或待焊腹板7的轴线垂直;若干导向槽轮222均匀间隔设置在相向位移块221上,导向槽轮222的下端与相向位移块221转动连接,导向槽轮222的转动轴线竖向设置;待焊翼缘板6水平设置在两个相向定位单元22中对应导向槽轮222之间,且对应导向槽轮222之间的间距与待焊翼缘板6的宽度相适应;通过两个相向定位单元22中的对应导向槽轮222对待焊翼缘板6的快速准确夹持定位,待焊翼缘板6在两个相向定位单元22之间水平进给时,导向槽轮222绕其自身轴线转动,确保了对待焊翼缘板6的稳定夹持,同时,确保了待焊翼缘板6的平稳进给。

相邻两个导向槽轮222之间设置有曲轴224,曲轴224的下端与相向位移块221固定连接,曲轴224的上端竖向设置;曲轴224包括第一竖直段、水平连接段及第二竖直段,第一竖直段的下端与相向位移块221连接,第一竖直段的上端与水平连接段的一端连接,水平连接段的另一端与第二竖直段的下端固定,第二竖直段的上端为自由端;导向平轮225转动套设在曲轴224的第二竖直段上,导向平轮225能够绕第二竖直段的轴线转动;待焊腹板7竖向设置在两个相向定位单元22中对应导向平轮225之间,且对应导向平轮225之间的间距与待焊腹板7的厚度相适应;通过两个相向定位单元22中的对应导向平轮225对待焊腹板7的快速准确夹持定位,待焊腹板在两个相向定位单元22之间水平进给时,导向平轮225绕第二竖直段的轴线转动,确保了对待焊腹板7的稳定夹持,同时,确保了待焊腹板7的平稳进给。

滑移块223设置在曲轴224与相向位移块221之间,相向位移块221的上端设置有水平滑槽,水平滑槽的轴线与待焊翼缘板6或待焊腹板7的轴线垂直;滑移块223的下端滑动设置在相向位移块221的水平滑槽中,滑移块223的上端与曲轴224中第一竖直段的下端固定连接;通过在曲轴224的下端设置滑移块223,通过对滑移块223在相向位移块221上位置的微调,实现了对对应导向平轮间距的调整,确保了对待焊腹板的准确夹持定位,满足对不同厚度尺寸的待焊腹板的夹持定位作用。

滚珠丝杠23水平设置在定位支架21上,滚珠丝杠23的两端与定位支架21转动连接;其中,定位支架21的两侧对称设置有轴承座26,滚动轴承27配合安装在轴承座26中,滚轴丝杠23的两端通过压入安装,与滚轴轴承27配合连接;两个引导杆24对称设置在滚珠丝杠23的两侧,引导杆24与滚珠丝杠23相互平行;两个引导杆24及滚珠丝杠23位于同一水平面上,引导杆24的两端与定位支架21固定连接;滚珠丝杠23的一端设置左旋螺纹,另一端设置右旋螺纹;两个相向定位单元22对称设置在滚珠丝杠23的两端,其中一个相向定位单元中的相向位移块位于左旋螺纹上,另一个相向定位单元中的相向位移块位于右旋螺纹上;滚珠丝杠23设置在相向位移块221的中部,相向位移块221的两端分别滑动套设在两个引导杆24上;手摇轮25固定设置在滚珠丝杠23的端部,手摇轮25与滚珠丝杠23之间采用键连接;转动手摇轮25时,能够带动滚珠丝杠23水平转动,分别利用两个相向位移块与滚珠丝杠23的左旋或右旋螺纹连接,实现了对两个相向位移块之间间距的调节,进而实现对对应导向槽轮间距的调整,确保了对待焊翼缘板的准确夹持定位,满足对不同宽度待焊翼缘板的夹持定位作用。

龙门滚压机构3包括龙门架31、液压杆32、两个导向杆33、导向板34及导向滚轮35,龙门架31的下端固定设置在机架5上;液压杆32竖向设置在待焊腹板7的正上方,液压杆32的上端与龙门架31的横梁固定连接;导向滚轮35转动设置在液压杆32的下端,导向滚轮35的转动轴线水平设置,导向滚轮35的下表面与待焊腹板7紧密接触;优选的,导向滚轮35的中部设置有夹持槽,待焊腹板7的上端配合设置在夹持槽中;两个导向杆33竖向平行设置液压杆32的两侧,导向杆33与龙门架31固定;导向板34水平设置,导向板34的两端分别滑动套设在两个导向杆33上;液压杆32的下端固定穿设在导向板34的中部。

本发明还提供了一种用于H型钢的拼装焊接方法,包括以下步骤:

首先,调节两个相向定位单元之间的间距,使水平夹持部的宽度与待焊翼缘板的宽度相适应,竖向夹持部的宽度与待焊腹板的厚度相适应;

然后,吊装第一块待焊翼缘板至水平夹持部,吊装待焊腹板至竖向夹持部;将第一块待焊翼缘板与待焊腹板对齐后,同步向相向定位机构的出料口端水平进给;利用焊接机械臂,将相向定位机构出料口端的第一块待焊翼缘板与待焊腹板焊接固定在一起,形成T型件;

最后,吊装第二块待焊翼缘板至水平夹持部,吊装T型件至竖向夹持部,使T型件的待焊腹板夹持在竖向夹持部中;将第二块待焊翼缘板与待焊腹板对齐后,同步向相向定位机构的出料口端水平进给;利用焊接机械臂,将相向定位机构出料口端的第二块待焊翼缘板与T型件焊接固定在一起,得到拼装焊接的H型钢。

本发明所述的拼装焊接装置及方法,两个相向定位单元对称固定在定位支架上;相向定位单元中的相向位移块通过转动滚珠丝杠进行相向运动,实现对待焊件定位夹持的目的;龙门滚压机构居中固定在机架上,与相向定位机构前后并行连接;焊接机械臂对称固定在机架的另一端部,焊接机械臂用于对焊件进行焊接;本发明利用滚珠丝杠的旋转运动,分别通过相向位移块上的导向槽轮及导向平轮,实现了对待焊件水平钢板及竖钢板的准确定位;通过龙门滚压设备,实现了对整个待焊件拼装的夹持稳固,避免了焊件的定位失效及变形扭曲;将焊接机械臂固定设置在底架上,利用机械臂的灵活转动,实现了对焊接工件的快速焊接,提高拼装焊接的整体效率及成品率。

实施例

本实施例提供了一种用于H型钢的拼装焊接装置,包括传送机构、相向定位机构、龙门滚压机构、焊接机械臂及机架;传送机构与机架并行设置,前后连接;相向定位机构水平固定在机架上,相向定位机构用于对待焊件进行夹持定位,且待焊件能够在相向定位机构中水平移动;待焊件包括待焊翼缘板及待焊腹板;龙门滚压机构居中对称设置在机架上,与相向定位机构前后并行连接,位于相向定位机构的出料口端;焊接机械臂对称设置在机架上,且位于龙门滚压机构的后方;待焊件通过传送机构进行流水线式运送,进给至相向定位机构,通过相向定位机构进行准确快速定位,并通过龙门滚压机构按压稳固后,筒杆焊接机械臂对待焊件进行焊接固定。

传送机构包括传送支架及若干传送滚轴,传送支架固定设置在机架的前端,且位于相向定位机构的进料口端,若干传送滚轴平行间隔设置在传送支架上,传送滚轴的滚动轴线与待焊件的轴线垂直;传送滚轴的端部与动力机构连接;通过动力机构驱动传送滚轴水平转动,传送滚轴水平转动过程,能够带动待焊件向相向定位机构进给。

相向定位机构包括定位支架、两个相向定位单元、滚珠丝杠、两个引导杆、手摇轮、轴承座及滚动轴承;定位支架采用槽钢架,槽钢架水平固定在机架上,槽钢架与机架焊接固定;轴承座对称固定在槽钢架上,滚动轴承配合安装在轴承座中,滚珠丝杠的两端分别通过压入安装与两个滚动轴承配合连接;手摇轮通过键连接在滚珠丝杠的端部。

两个相向定位单元对称设置在槽钢架上,相向定位单元包括相向位移块、若干导向槽轮、滑移块、曲轴及导向平轮;两个相向定位单元中的相向位移块对称设置在滚珠丝杠的两端;通过滚珠丝杠实现两个相向位移块的同步相向运动;相向位移块的两端滑动穿设在引导杆上,确保了相向位移块的平稳运行;滑移块成对布置在相向位移块上,导向平轮通过曲轴固定在滑移块上,通过调节滑移块改变两侧导向平轮之间的距离,以满足对不同厚度待焊腹板的夹持定位;导向槽轮直接转动安装在相向位移块上,通过转动滚珠丝杠来调节相向位移块的间距,用于对焊翼缘板的夹持定位;两个相向定位单元中的相向位移块、导向槽轮及导向平轮对称设置在槽钢架上;滑移块成对布置在每一相向位移块上,导向平轮通过曲轴固定在滑移块上,导向槽轮与滑移块间接布置,并直接固定在相向位移块上;滚珠丝杠的螺纹从中间一分为二,其一端为左旋螺纹,另一端为右旋螺纹,在手摇轮转动下保证相向位移块同步相向运动。

龙门滚压机构包括龙门架、液压杆、两个导向杆、导向板及导向滚轮;龙门架焊接在机架上,液压杆竖向设置在待焊腹板的正上方,液压杆包括缸体和缸臂,缸体固定在龙门架的横梁上,导向滚轮安装在缸臂的下端;缸臂与导向板固定连接;导向杆对称固定在龙门架上,导向板与导向杆间隙配合,可保证缸臂运行的顺畅与不走位;通过缸臂的伸长,促使导向滚轮向下按压,保证待焊件定位拼装的可靠稳固。

本实施例所述的一种用于H型钢的拼装焊接方法,具体包括以下步骤:

步骤1、通过转动手摇轮,依靠滚珠丝杠来调节相向位移块之间的距离,使两个相向定位单元中对应导向槽轮之间的距离与待焊翼缘板的宽度相适应;调节滑移块,使两个相向定位单元中对应导向平轮之间的距离与待焊腹板的厚度相适应;

步骤2、将第一块待焊翼缘板吊装至传送机构的传送滚轴上,并传送至两个相向定位单元中对应导向槽轮之间;吊装待焊腹板至两个相向定位单元中对应导向槽轮之间;将第一块待焊翼缘板与待焊腹板的截面对齐后,通过传送机构水平方向继续运动进给。

步骤3、待焊腹板及待焊翼缘板运行至龙门滚压机构下方时,调节液压杆到适当位置,通过导向滚轮向下按压,保证待焊腹板及待焊翼缘板定位的可靠稳固;当待焊腹板及待焊翼缘板传送至焊接机械臂附近时,启动两侧的焊接机械臂对待焊腹板及第一块待焊翼缘板进行焊接,初步形成T型件。

步骤4、吊装待焊件第二块待焊翼缘板放至传送机构的传送滚轴上,并运送到两个相向定位单元中对应导向槽轮之间;将已焊接好的T型件吊装到两个相向定位单元中对应导向平轮之间;将第二块待焊翼缘板与T型件的截面对齐后,通过传送机构继续移动。

步骤5、待第二块待焊翼缘板与T型件运行至龙门滚压机构下,通过导向滚轮向下按压,保证焊件整体定位的稳固可靠;当第二块待焊翼缘板与T型件运送至焊接机械臂附近时,启动两侧的焊接机械臂对第二块待焊翼缘板与T型件进行最后的焊接,形成H型钢;焊接完成后,进行吊装放置。

本发明中,通过转动手摇轮,依靠滚珠丝杠的旋转运动,实现相向位移块的快速移动;通过相向位移块上的导向槽轮,实现对待焊翼缘板的快速定位;通过微调两侧导向平轮之间的距离,实现对待焊腹板的准确定位;通过龙门滚压机构,实现对整个待焊件拼装的夹持稳固,避免在焊接过程中造成待焊件定位失效与扭曲变形;将焊接机械臂固定设置在机架上,利用焊接机械臂的灵活转动,实现对待焊件的快速焊接,提高拼装焊接的整体效率及成品率。

本发明所述的拼装焊接设备及方法,省去了人工测量找正时间,避免了液压臂夹持变形的问题,焊接优势更明显;定位过程简单,效率较高,避免了工件变形开裂,整体性好,成品率高;同时,本发明还能用于对T型钢进行焊接拼装,使用范围广。

上述实施例仅仅是能够实现本发明技术方案的实施方式之一,本发明所要求保护的范围并不仅仅受本实施例的限制,还包括在本发明所公开的技术范围内,任何熟悉本技术领域的技术人员所容易想到的变化、替换及其他实施方式。

- 一种用于H型钢的拼装焊接装置及方法

- 一种焊接H型钢拼装组对装置及其使用方法