预制构件空腔模具、组合式模具、预制构件和使用方法

文献发布时间:2023-06-19 10:29:05

技术领域

本发明涉及混凝土预制构件模具技术领域,特别是一种预制构件空腔模具、组合式模具、预制构件及使用方法。

背景技术

混凝土预制构件指的是在工厂通过模具预先支撑的构件,用于制作这类预制构件的模具通常包括四条边模围合成的模具框架。模具框架的内侧具有空腔模具(也可以称为内模),这些空腔模具用于构造成预制构件内部的空腔结构。

制作时,搭好模具框架,将空腔模具置入到模具框架内,然后向模具框架和空腔模具之间的空隙内浇筑混凝土。

待混凝土凝固或半凝固后,拆除模具框架,从混凝土内拆除空腔模具,即在预制构件内部留下了和空腔模具形状对应的空腔。

如果需要再次使用空腔模具,需要对空腔模具表面残留的混凝土进行清理,再次重新投入使用。但是,拆除空腔模具和清理都需要花费很多制作时间,而且,由于空腔模具已经和凝固的混凝土结合在一起,拆除时用力不当还会造成预制构件的破坏,如产生裂纹等,影响预制构件的质量。

因鉴于此,特提出本发明。

发明内容

本发明的目的在于提供一种预制构件空腔模具、组合式模具、预制构件及使用方法,预制构件空腔模具制成后可以留在混凝土内,既可以对混凝土结构起到加强作用,同时免去拆除空腔模具的流程,提升了施工效率。

为实现上述目的,第一方面,本发明实施例提供一种预制构件空腔模具,包括模具主体,所述模具主体的表面构造有凹凸结构,使得浇筑在所述模具主体表面的混凝土凝固后与所述凹凸结构结合在一起。

进一步地,所述预制构件空腔模具包括用于构造预制构件内现浇空腔的芯模,所述模具主体为芯模主体;所述凹凸结构构造在所述芯模主体的表面。

凹凸结构可以有很多种形式,例如可以采用波纹状的表面,或者采用其他形状的凹凸面,这些凹凸面可以由规则形状或不规则形状的凸起分布在模具主体表面形成。

进一步地,所述芯模主体的表面向外侧凸起,形成用于容纳预制构件内纵向钢筋的凹槽。

进一步地,所述纵向钢筋的底部位于所述凹槽内;或者所述纵向钢筋的底部位于所述凹槽外侧,从而使得预制构件制成后纵向钢筋底部位于预制构件的混凝土内。

进一步地,若所述纵向钢筋的底部位于所述凹槽外侧,则所述纵向钢筋的底部靠近所述凹槽左侧壁或右侧壁。

进一步地,所述预制构件空腔模具包括用于构造预制构件内混凝土灌注通道的管状模具,所述模具主体为管状模具主体,所述凹凸结构构造在所述管状模具主体表面。

进一步地,所述预制构件模具包括用于构造自预制构件一端贯通另一端的空腔的通长型模具,所述模具主体为通长型模具主体,所述凹凸结构构造在所述通长型模具主体表面。

进一步地,所述凹凸结构为波纹状结构。

第二方面,本发明实施例提供一种预制构件组合式模具,包括由边模围合成的模具框架和上述的预制构件空腔模具,所述预制构件空腔模具与所述模具框架组合在一起,以构造预制构件内部的空腔。

第三方面,本发明实施例提供一种预制构件,由上述的预制构件组合式模具制作得到。

第四方面,本发明实施例提供一种上述预制构件空腔模具的使用方法,包括如下步骤:

模具组合:用边模围合成模具框架,将所述预制构件空腔模具和所述模具框架组合在一起;

混凝土浇筑:向所述模具框架内浇筑混凝土,使得混凝土填充到所述模具框架和所述预制构件空腔模具之间的空隙;

待混凝土凝固或半凝固后,拆除模具框架,所述预制构件空腔模具留在混凝土内。

与现有技术相比,本发明的具有如下有益效果:预制构件空腔模具表面具有凹凸结构,在预制构件制作完成后,混凝土会和凹凸结构嵌合在一起,不需要从预制构件的混凝土部分中拆除,提升了施工效率,由于预制构件空腔模具不需要拆除,所以也就免去了对模具的冲洗流程。同时,免拆模还可以避免预制构件空腔模具在拆除过程中因为应力集中造成的混凝土破坏。除此之外,凹凸结构和混凝土结合后,还可以起到类似加强筋的作用,增加了混凝土的整体强度。再者,这种凹凸结构也可以代替预制构件中的粗糙面。

附图说明

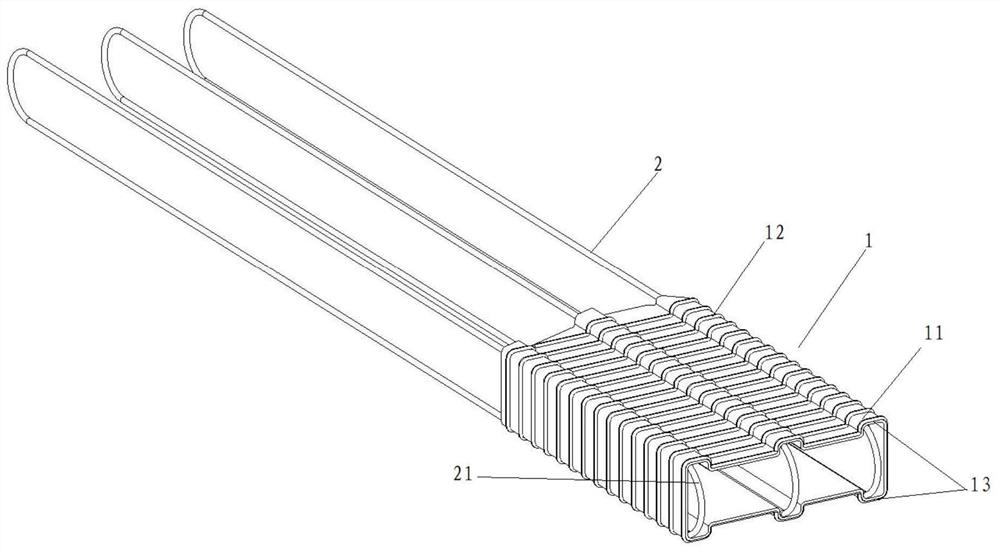

图1为本发明第一个实施例提供的预制构件空腔模具的结构示意图;

图2为图1在芯模主体位置的放大结构示意图;

图3为本发明第二个实施例提供的预制构件空腔模具的结构示意图;

图4为本发明第三个实施例提供的预制构件空腔模具的结构示意图;

图5为本发明第四个实施例提供的预制构件空腔模具的结构示意图;

图6为本发明第五个实施例提供的预制构件空腔模具的结构示意图;

图7为本发明第六个实施例提供的预制构件空腔模具的结构示意图;

图8为本发明第七个实施例提供的预制构件空腔模具的结构示意图;

图9为本发明第八个实施例提供的预制构件空腔模具的结构示意图;

图10为本发明第九个实施例提供的预制构件空腔模具的结构示意图;

图11为本发明第十三个实施例提供的预制构件空腔模具的结构示意图;

图12为本发明实施例提供的一种组合式模具的结构示意图;

图13为由本发明实施例提供的组合式模具制成的预制构件的主视结构示意图;

图14为图13底部的放大立体结构示意图;

图15为本发明第一个实施例提供的预制构件底部空腔的仰视结构示意图;

图16为本发明第二个实施例提供的预制构件底部空腔的仰视结构示意图;

图17为本发明第三个实施例提供的预制构件底部空腔的仰视结构示意图;

图18为本发明第四个实施例提供的预制构件底部空腔的仰视结构示意图;

图19为本发明第五个实施例提供的预制构件底部空腔的仰视结构示意图;

图20为本发明第六个实施例提供的预制构件底部空腔的仰视结构示意图;

图21为本发明第七个实施例提供的预制构件底部空腔的仰视结构示意图;

图22为本发明第八个实施例提供的预制构件底部空腔的仰视结构示意图;

图23为本发明第九个实施例提供的预制构件底部空腔的仰视结构示意图;

图24为本发明第十个实施例提供的预制构件空腔模具的结构示意图;

图25为本发明第十一个实施例提供的预制构件空腔模具的结构示意图;

图26为本发明第十二个实施例提供的预制构件空腔模具的结构示意图;

图27为本发明第十个实施例提供的预制构件底部空腔的仰视结构示意图;

图28为本发明第十一个实施例提供的预制构件底部空腔的仰视结构示意图;

图29为本发明第十二个实施例提供的预制构件底部空腔的仰视结构示意图;

图30为一个实施例提供的预制构件空腔模具(方型)的结构示意图;

图31为另一个实施例提供的预制构件空腔模具(方型)的结构示意图;

图32为另一个实施例提供的预制构件空腔模具(方型)的结构示意图;

图33为长方体通长型空腔的预制构件的结构示意图(顶部视角);

图34为长方体通长型空腔的预制构件的结构示意图(底部视角);

图35为长方体通长型空腔的预制构件的结构示意图(顶部视角,后插筋);

图36为长方体通长型空腔的预制构件的结构示意图(底部视角,后插筋);

图37为长方体通长型空腔预制构件的仰视图;

图38为一个实施例提供的预制构件空腔模具(椭圆型)的结构示意图;

图39为椭圆形通长型空腔的预制构件的结构示意图(底部视角);

图40为椭圆形通长型空腔的预制构件的结构示意图(顶部视角,后插筋);

图41为椭圆形通长型空腔的预制构件的结构示意图(底部视角,后插筋);

图42为椭圆形通长型空腔预制构件的仰视图;

图43为一个实施例提供的预制构件空腔模具(圆型)的结构示意图;

图44为圆形通长型空腔的预制构件的结构示意图(顶部视角);

图45为圆形通长型空腔的预制构件的结构示意图(顶部视角,后插筋);

图46为圆形通长型空腔的预制构件的结构示意图(底部视角,后插筋);

图47为圆形通长型空腔预制构件的仰视图;

图中:1-芯模;11-芯模主体;12-凹凸结构;120-凸棱;13-凹槽;2-纵向钢筋;21-环形钢筋;22-纵向钢筋的底部;23-纵向钢筋的顶部;3-管状模具;31-管状模具主体;4-模具框架;5-楔形模块;6-通长型模具;61-凹凸结构;7-通长型空腔;100-预制构件;101-扩大浇筑区;102-混凝土灌注通道;103-现浇空腔;104-混凝土。

具体实施方式

下面将参考附图中示出的若干示例性实施方式来描述本发明的原理和精神。应当理解,描述这些实施方式仅仅是为了使本领域技术人员能够更好地理解进而实现本发明,而并非以任何方式限制本发明的范围。

本发明实施例提供一种预制构件空腔模具,该空腔模具可以用于在预制构件内部形成各种形状的空腔。在使用时,和模具框架组合在一起使用。预制构件空腔模具包括模具主体,模具主体的表面具有凹凸结构,即在模具主体表面形成凹凸面,这些凹凸结构的表面会和浇筑的混凝土结合在一起,形成嵌合,在模具浇筑完成后直接留在预制构件的混凝土内,不需要拆除,提升了施工效率,免去了对模具的冲洗流程。除此之外,凹凸结构和混凝土结合后,还可以起到类似加强筋的作用,增加了混凝土的整体强度。凹凸结构可以有很多种形式,例如可以采用波纹状的表面,或者采用其他形状的凹凸面,这些凹凸面可以由规则形状或不规则形状的凸起分布在模具主体表面形成。

请参考图1-2,在一些实施例中,预制构件空腔模具为芯模1,该芯模用于构造预制构件底部的现浇空腔。相应地,前述的模具主体为芯模主体11,凹凸结构12构造在芯模主体的表面。芯模主体11大体上呈盒状。凹凸结构可以有多种形式,在一些实施例中,凹凸结构12为间隔垂直排列在芯模主体11表面的多道凸棱120。由于芯模主体11呈盒状,每道凸棱120环绕芯模主体设置,这样在芯模主体11的各个面上都可以和混凝土产生结合,提升了芯模主体11与混凝土之间的结合强度。凸棱120的形状也可以有多种,在一些实施例中,凸棱120呈扁平状,形成与芯模主体11表面垂直的垂直面。由于制成的预制构件最终要以竖直状态装配,该垂直面在竖向上可以得到混凝土的支撑,可以更为紧实地结合在预制构件内。

在一些实施例中,芯模主体11的表面向外侧凸起,形成用于容纳预制构件内纵向钢筋的凹槽13(如图1-7所示)。预制构件内的纵向钢筋2和模具装配时,纵向钢筋的底部可以位于凹槽13内(如图1-4),或者纵向钢筋2的底部位于凹槽13外侧(如图5-7),从而使得预制构件制成后纵向钢筋2底部位于预制构件的混凝土内。若所述纵向钢筋2的底部位于凹槽13外侧,则纵向钢筋2的底部靠近所述凹槽13左侧壁或右侧壁,这样既方便纵向钢筋2的定位,也有利于使预制构件模具浇筑时纵向钢筋2的位置能够比较稳定,更重要的是,凹槽13外侧的混凝土一侧和纵向钢筋2裹握,另一侧和凹槽13侧壁的凹凸结构结合,进一步提升了预制空腔模具在混凝土内的结合强度。当然,在其他一些实施例中,芯模主体11表面也可以不设置凹槽(如图8-10所示)。

结合图11,预制构件模具还可以为管状模具3,该管状模具3用于构造预制构件内的混凝土灌注通道,该混凝土灌注通道与预制构件底部的现浇空腔连通,所以管状模具3和前述的芯模1连在一起,位于芯模1的上方。当采用管状模具3时,相应的,模具主体为管状模具主体31,凹凸结构构造在管状模具主体31表面,在一些实施例中,凹凸结构12也可以为环绕管状模具主体间隔布置的多道凸棱。在混凝土浇筑完成后,管状模具3留在预制构件内,形成混凝土灌注通道。

结合图12本发明实施例还提供了一种组合式模具,包括模具框架和前文所述的预制构件空腔模具。模具框架4由四条边模围合而成,大体上呈矩形。本实施例中,预制构件空腔模具包括前文所述的芯模和管状模具,芯模主体11的上部与管状模具主体31连接。管状模具主体31的顶部还连接一个楔形模块5,该楔形模块5用于形成扩大浇筑区。

使用时,先围合好模具框架4,然后将楔形模块5、管状模具主体31、芯模主体11装配在模具框架4内,预制构件的纵向钢筋、横向钢筋也设置在合适的位置。

接着,向模具框架4和其中预制构件空腔模具的空隙内浇筑混凝土。待混凝土凝固或半凝固后,拆除模具框架4的边模,芯模和管状模具就留在混凝土预制构件内。

结合图13-14,制成的预制构件100内部,从上至下依次为相互连通的扩大浇筑区101、混凝土灌注通道102和现浇空腔103。

如前文所述,预制构件的纵向钢筋和芯模的位置关系可以有很多种,不同的位置关系制作成预制构件后,纵向钢筋相对于现浇空腔的位置有所不同。在本发明实施例中,示例性地给出几种作为参考。

<纵向钢筋位于凹槽内>

请参考图1-4,结合图15-17,在本实施例中,纵向钢筋2包括前后布置的两条,底部由环形钢筋21封闭。前后两条纵向钢筋2分别位于芯模主体11的凹槽13内。此时芯模主体11在预制构件内形成现浇空腔103后,纵向钢筋的底部22位于现浇空腔103内。由于纵向钢筋2在设置时向着内侧倾斜,所以从制成的预制构件的仰视图上看,纵向钢筋的顶部23位于纵向钢筋的底部22的内侧,在上下层预制构件的装配过程中,下层纵向钢筋的顶部伸入到上层预制构件底部的现浇空腔中。

需要说明的是,芯模主体11的宽度可以有多种,相应地,凹槽13的数量也可以有多种,本实施例分别给出芯模主体上具,3个凹槽(图15)、2个凹槽(图16)和1个凹槽(图17)的情形。

<纵向钢筋位于凹槽外侧>

请参考图5-7,结合图18-20,本实施例中,纵向钢筋2包括前后布置的两条,底部由环形钢筋21封闭。前后两条纵向钢筋2分别位于芯模主体11的凹槽13外侧。此时芯模主体11在预制构件内形成现浇空腔103后,纵向钢筋2的底部位于混凝土104内。由于纵向钢筋2在设置时向着内侧倾斜,所以从仰视图上看,纵向钢筋的顶部23位于纵向钢筋的底部22的内侧,在上下层预制构件的装配过程中,下层纵向钢筋的顶部伸入到上层预制构件底部的现浇空腔中。

需要说明的是,芯模主体11的宽度可以有多种,相应地,凹槽13的数量也可以有多种,本实施例分别给出芯模主体上具,3个凹槽(图18)、2个凹槽(图19)和1个凹槽(图20)的情形。

<纵向钢筋位于芯模外侧,芯模主体上没有构造凹槽>

请参考图8-10,结合图21-23,在本实施例中,芯模主体11上没有构造凹槽。纵向钢筋2包括前后布置的两条,底部由环形钢筋21封闭。前后两条纵向钢筋分别位于芯模主体11的外侧。此时芯模主体11在预制构件内形成现浇空腔103后,纵向钢筋2的底部位于混凝土104内。由于纵向钢筋在设置时向着内侧倾斜,所以从仰视图上看,纵向钢筋的顶部23位于纵向钢筋的底部22的内侧,在上下层预制构件的装配过程中,下层纵向钢筋的顶部伸入到上层预制构件底部的现浇空腔中。

需要说明的是,芯模主体11的宽度可以有多种,本实施例给出了三种(如图21-23)。

<纵向钢筋位于芯模内侧,芯模主体上没有构造凹槽>

请参考图24-26,结合图27-29,本实施例中,芯模主体11上没有构造凹槽。纵向钢筋2包括前后布置的两条,底部由环形钢筋21封闭。前后两条纵向钢筋分别位于芯模主体11的内侧。此时芯模主体11在预制构件内形成现浇空腔103后,纵向钢筋2的底部位于现浇空腔103内。由于纵向钢筋在设置时向着内侧倾斜,所以从仰视图上看,纵向钢筋的顶部23位于纵向钢筋的底部22的内侧,在上下层预制构件的装配过程中,下层纵向钢筋的顶部伸入到上层预制构件底部的现浇空腔中。

需要说明的是,芯模主体11的宽度可以有多种,本实施例给出了三种(如图27-29)。

<通长型模具,方型>

如图30-32,本实施例提供了一种通长型模具6,通长型模具6的主体呈长方体型,纵向钢筋2设置在通长型模具6的外侧(纵向钢筋的数量根据通长型模具6的宽度灵活调整)。通长型模具6用于构造出自预制构件一端贯通至预制构件另一端的通长型空腔7,所形成的预制构件如图33-37所示。凹凸结构61构造在通长型模具6主体的表面,该凹凸结构首选为波纹状结构。通长型空腔7在现场浇筑时直接向其中浇筑混凝土。在混凝土浇筑完成后,通长型模具6整体直接留在预制构件内。这种通长型空腔7相当于代替了混凝土灌注通道和底部现浇空腔的组合形式,直接采用一个贯通预制构件的空腔来代替,整体上实现了免拆模。

此外,纵向钢筋2均预制在混凝土104内。

此外,预制构件内的连接纵向钢筋可以采用后插筋的形式(如图35-36)。

<通长型模具,椭圆型>

如图38,本实施例提供了一种通长型模具6,通长型模具6的主体呈椭圆型,纵向钢筋2设置在通长型模具6的外侧。通长型模具6用于构造出自预制构件一端贯通至预制构件另一端的通长型空腔7,所形成的预制构件如图39-42所示。凹凸结构61构造在通长型模具6主体的表面,该凹凸结构首选为波纹状结构。这种通长型空腔7相当于代替了混凝土灌注通道和底部现浇空腔的组合形式,直接采用一个贯通预制构件的空腔来代替,整体上实现了免拆模。

此外,纵向钢筋2均预制在混凝土104内。

此外,预制构件内的连接纵向钢筋可以采用后插筋的形式(如图40-41)。

<通长型模具,圆型>

如图43所示,本实施例提供了一种通长型模具6,通长型模具6的主体呈圆型,纵向钢筋2设置在通长型模具6的外侧。通长型模具6用于构造出自预制构件一端贯通至预制构件另一端的通长型空腔7,所形成的预制构件如图44-47所示。凹凸结构61构造在通长型模具6主体的表面,该凹凸结构首选为波纹状结构。这种通长型空腔7相当于代替了混凝土灌注通道和底部现浇空腔的组合形式,直接采用一个贯通预制构件的空腔来代替,整体上实现了免拆模。

此外,纵向钢筋2均预制在混凝土104内。

此外,预制构件内的连接纵向钢筋可以采用后插筋的形式(如图45-46)。

本文中应用了具体个例对发明构思进行了详细阐述,以上实施例的说明只是用于帮助理解本发明的核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离该发明构思的前提下,所做的任何显而易见的修改、等同替换或其他改进,均应包含在本发明的保护范围之内。

- 预制构件空腔模具、组合式模具、预制构件和使用方法

- 预制构件空腔模具、组合式模具和预制构件